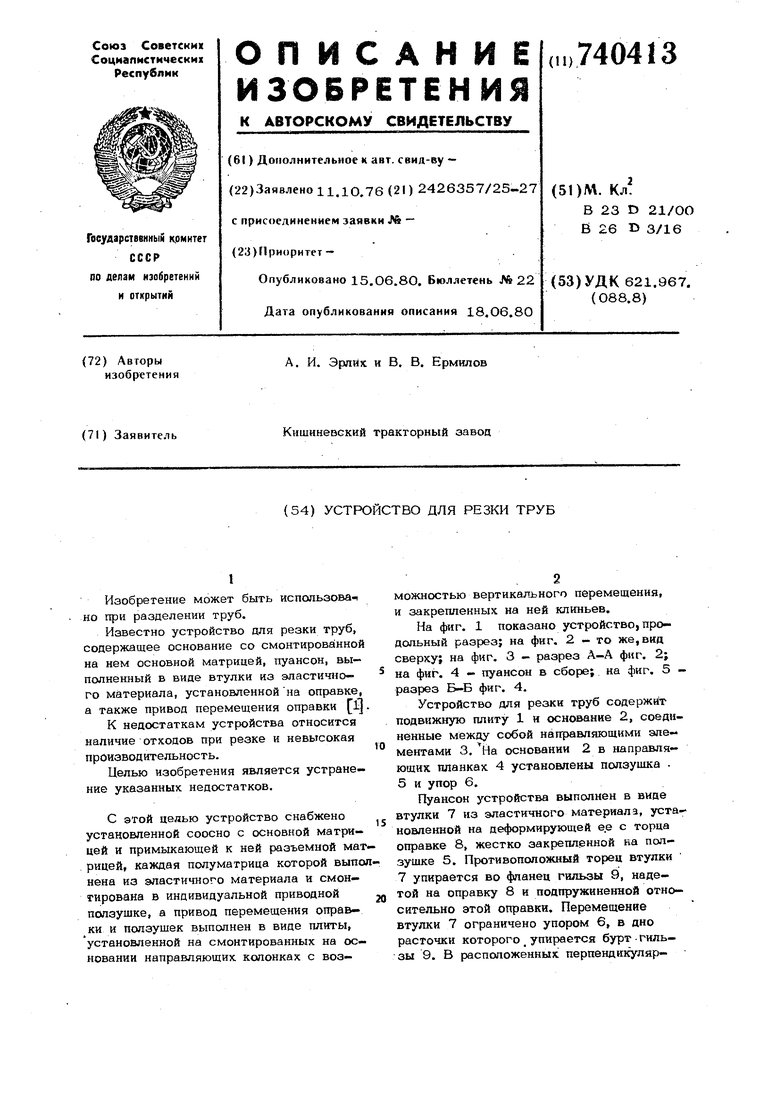

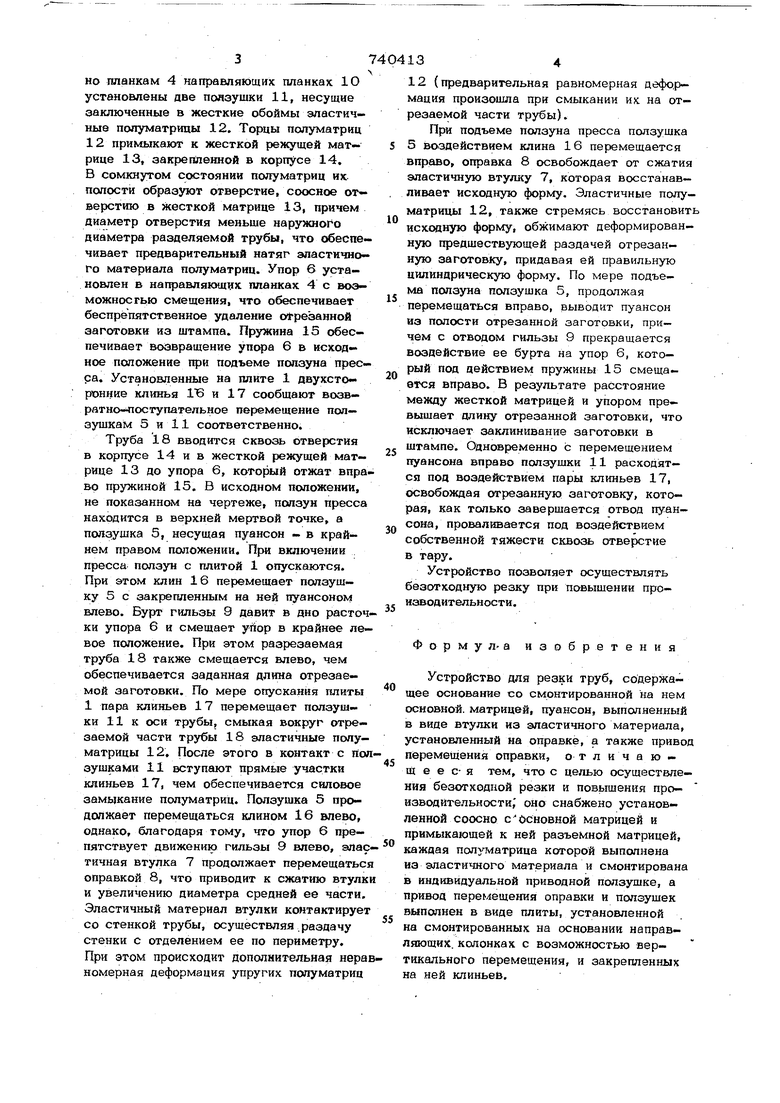

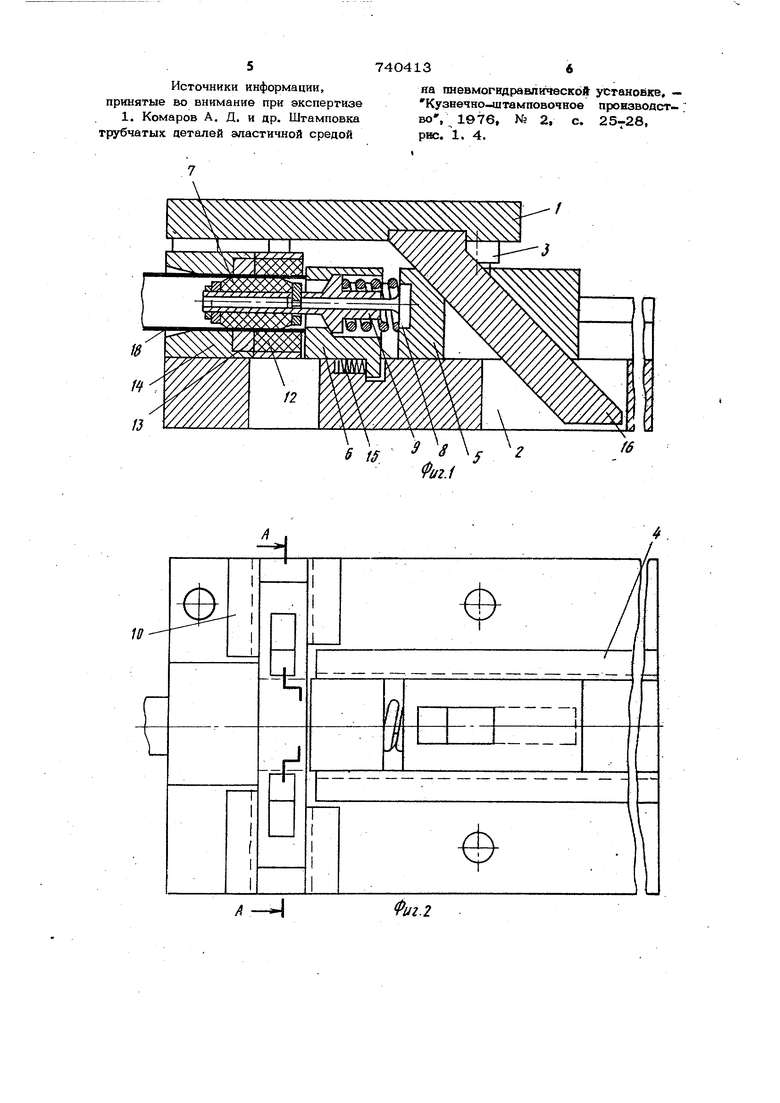

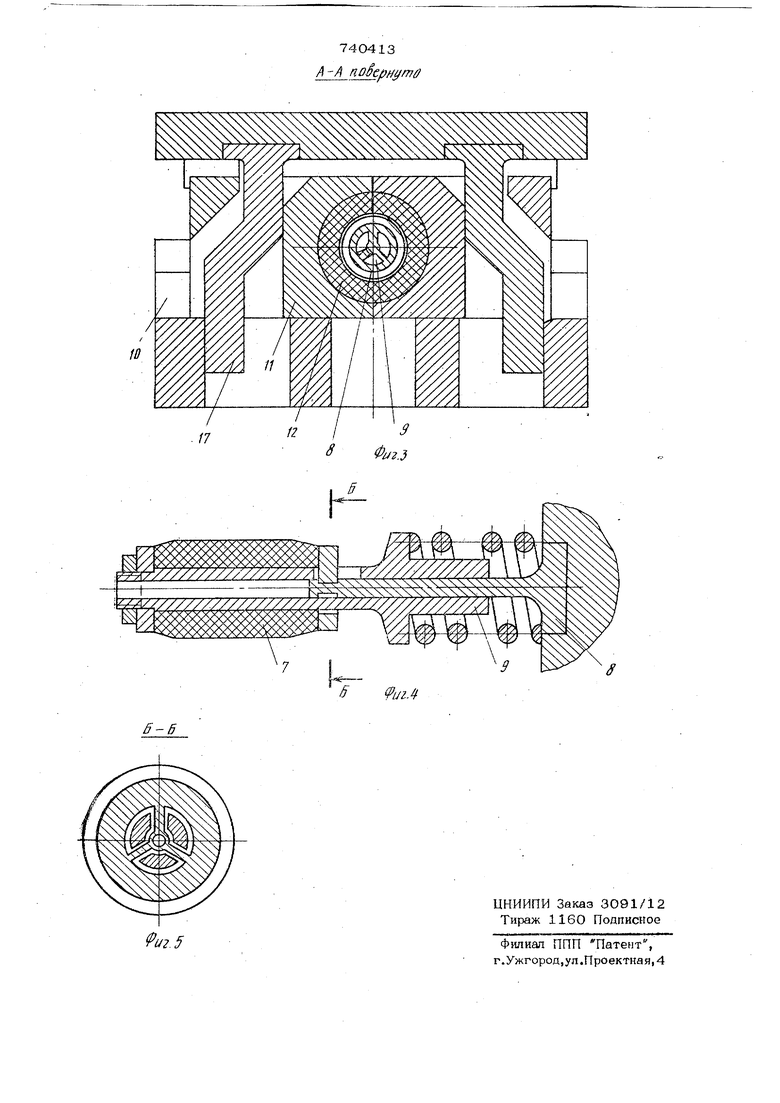

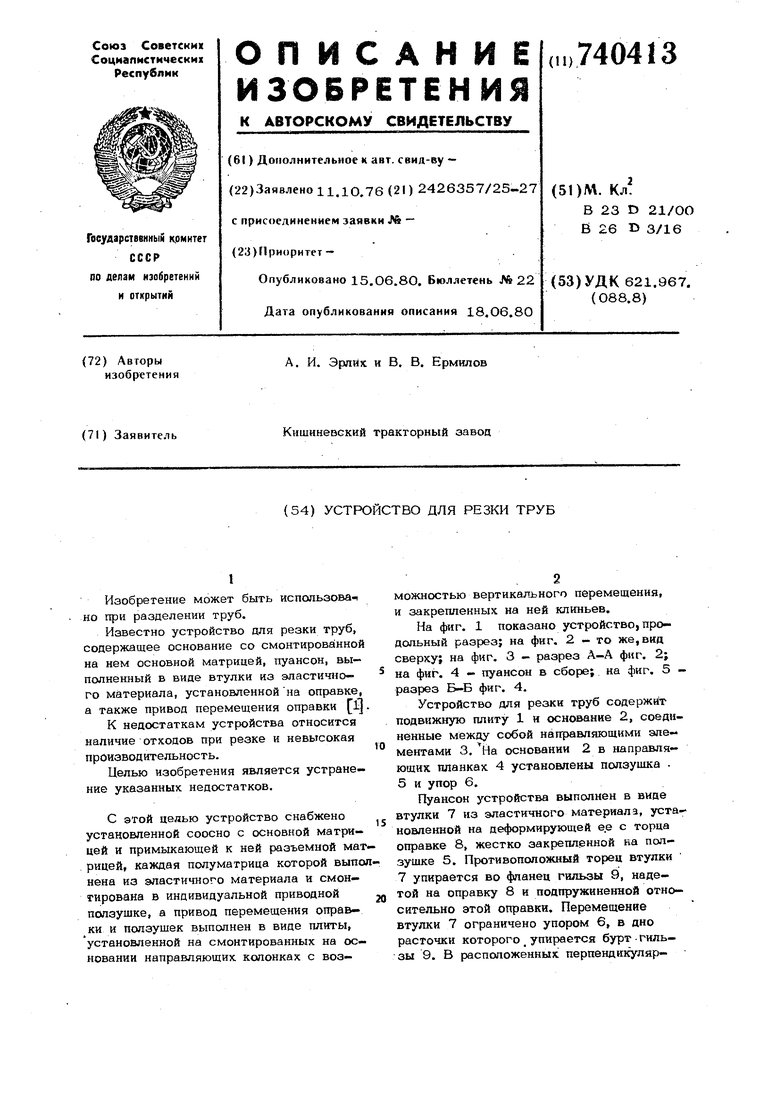

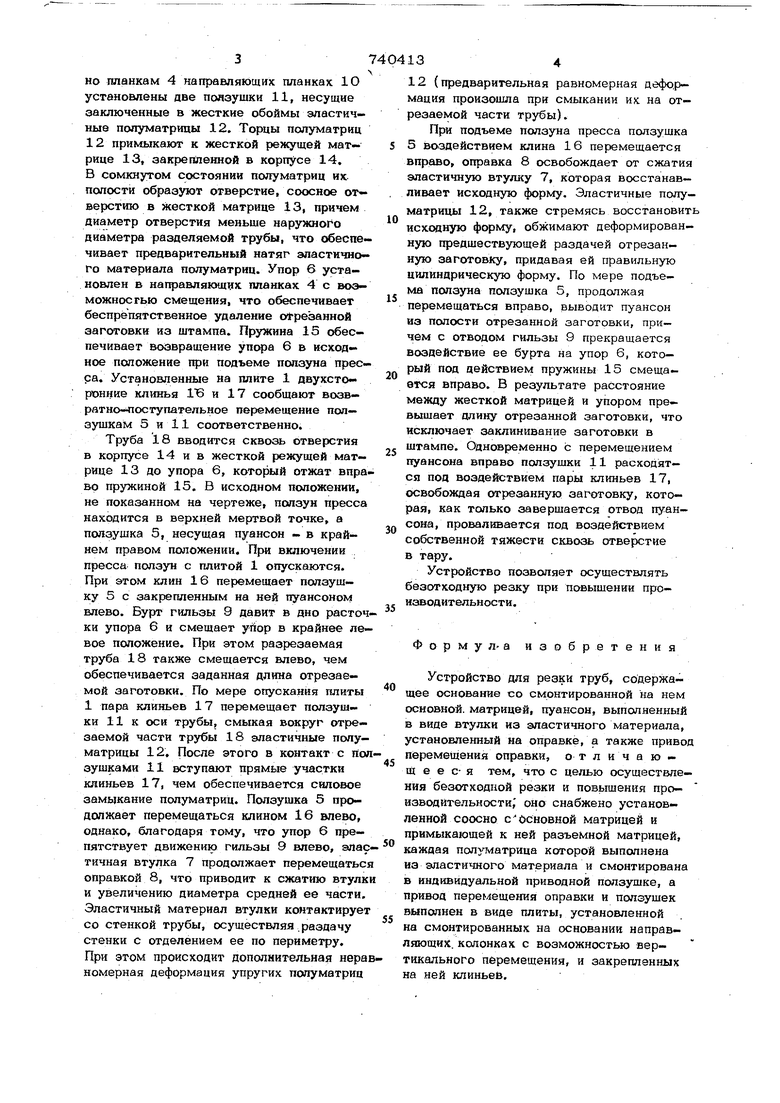

Изобретение может быть испсшьзовач но при разделении труб. Известно устройство для резки труб, содержащее основание со смонтированной на нем основной матрицей, пуансон, выполненный в виде втулки из эластичного материала, установленнойна оправке, а также привод перемещения оправки К недостаткам устройства относится наличие отходов при резке и невысокая производительность. Целью изобретения является устранение указанных недостатков. С этой целью устройство снабжено установленной соосно с основной матрицей и примыкающей к ней разъемной ма рицей, каждая полуматрица которой выпо нена из эластичного материала и смонтирована в индивидуальной приводной ползушке, а привод перемещения оправки и попзушек выполнен в виде плиты, установленной на смонтированных на основании направляющих колонках с воз- можностью вертикального перемещения, и закрепленных на ней клиньев. На фиг. 1 показано устройство,продольный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А фиг. 2; на фиг. 4 - пуансон в сборе; на фиг. 5 разрез Б-Б фиг. 4. Устройство для резки труб содержит подвижную плиту 1 и основание 2, соединенные между собой направляющими элементами 3. На основании 2 в направляющих планках 4 установлены ползушка . 5 и упор 6. Пуансон устройства выполнен в виде втулки 7 из эластичного материала, установленной на деформирующей ее с торца оправке 8, жестко закрепленной ка ползушке 5. Противоположный торец втулки 7 упирается во фланец гильзы 9, надетой на оправку 8 и подпружиненной относительно этой оправки. Перемещение втулки 7 ограничено упором 6, в дно расточки которого упирается бурт - гильзы 9. В расположенных перпендикулярно планкам 4 направляющих планках 1О установлены две подзушки 11, несущие заключенные в жесткие обоймы эластичные полуматрицы 12. Торцы полуматриц 12 примыкают к жесткой режущей мат- рице 13, закрепленной в корпусе 14. В сомкнутом состоянии полуматриц их полости образуют отверстие, соосное отверстию в 5кесткой матрице 13, причем диаметр отверстия меньше наружного диаметра разделяемой трубы, что обеспечивает предварительный натяг эластичного материала полуматриц. Упор 6 установлен в направляющих планках 4 с возможностью смещения, что обеспечивает беспрепятственное удаление отрезанной заготовки из штампа. Пружина 15 обеспечивает возвращение упора 6 в исходное положение при подъеме ползуна пресса. Установленные на плите 1 двухсто- ронние клинья 1 и 17 сообщают возв- ратно-41оступательное перемещение пол- зушкам 5 и 11 соответственно. Труба 18 вводится сквозь отверстия в корпусе 14 и в жесткой режущей мат- рице 13 до упора 6, который отжат впра во пружиной 15. В исходном положении, не показанном на чертеже, ползун пресса находится в верхней мертвой точке, а ползущка 5, несущая пуансон - в крайнем правом положении. При включении пресса ползун с плитой 1 опускаются. При этом клин 16 перемещает попзуш- ку 5 с закрепленным на ней пуансоном влево. Бурт гильзы 9 давит в дно расточ ки упора 6 и смещает yiiop в крайнее ле вое положение. При этом разрезаемая труба 18 также смещается влево, чем обеспечивается заданная длина отрезаемой заготовки. По мере опускания плиты 1 пара клиньев 17 перемещает полауш- ки 11 к оси трубы, смыкая вокруг отрезаемой части трубы 18 эластичные полуматрицы 12. После этого в контакт с По зушками 11 вступают прямые участки клиньев 17, чем обеспечивается силовое замыкание полуматриц. Ползушка 5 продолжает перемещаться клином 16 влево, однако, благодаря тому, что упор 6 препятствует движению гильзы 9 влево, ала тичная втулка 7 продолжает перемещатьс оправкой 8, что приводит к сжатию втулк и увеличению диаметра средней ее части Эластичный материал втулки контактируе со стенкой трубы, осуществляя.раздачу стенки с отделением ее по периметру. При этом происходит дополнительная нера номерная деформация упругих полу матриц 12 (предварительная равномерная дефо.р- мация произошла при смыкании их: на отрезаемой части трубы). При подъеме ползуна пресса ползушка 5 )ааздействием клина 16 перемещается вправо, оправка 8 освобождает от сжатия эластичную втулку 7, которая восстанавливает исходную форму. Эластичные полуматрицы 12, также стремясь восстановить исходную форму, обжимают деформированную предшествующей раздачей отрезанную заготовку, придавая ей правильную цилиндрическую форму. По мере подъема ползуна ползушка 5, продолжая перемещаться вправо, выводит пуансон из полости отрезанной заготовки, причем с отводом гильзы 9 прекращается воздействие ее бурта на упор 6, который под действием пружины 15 смещается вправо. В результате расстояние между жесткой матрицей и упором превышает длину отрезанной заготовки, что исключает заклинивание заготовки в штампе. Одновременно с перемещением пуансона вправо ползушки 11 расходятся под воздействием пары клиньев 17, освобождая отрезанную заготовку, которая, как только завершается отвод пуансона, проваливается под воздействием собственной тяжести сквозь отверстие в тару. Устройство позволяет осуществлять безотходную резку при повышении производительности. Форму Ла изобретения Устройство для резки труб, содержащее основание со смонтированной на нем сюновной. матрицей, пуансон, выполненный в виде втулки из эластичного материала, установленный на оправке, а также привод перемещения оправки, отл ича ющ е е с- я тем, что с целью осуществления безотходной резки и повыщения производительности, оНо снабжено установленной соосно сОсновной матрицей и примыкающей к ней разъемной матрицей, каждая полуматрица которой выполнена из эластичного материала и смонтирована в индивидуальной приводной ползушке, а привод перемещения оправки и ползушек выполнен в виде плиты, установленной на смонтированных на основании направляющих, колонках с возможностью вертикального перемещения, и закрепленных на ней клиньев.

Источники информации, принятые во внимание при экспертизе 1. Комаров А. Д. и др. Штамповка трубчатых цеталей эластичной средой

на пневмогвдравлическоА установке, Кузнечно-штамповочное производство, 1976, N3 2, с. 25728, рис. 1. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки труб и устройство для его осуществления | 1981 |

|

SU1007860A1 |

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2006348C1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1985 |

|

SU1382599A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Штамп для изготовления деталей типа скобы | 1981 |

|

SU1076168A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

| Штамп для изготовления втулок | 1983 |

|

SU1146120A1 |

| Штамп для изготовления свертных втулок | 1984 |

|

SU1248701A1 |

10

L

I

лх

Авторы

Даты

1980-06-15—Публикация

1976-10-11—Подача