Изобретение относится к сварочному производству и может быть исполь- зовано для получения сварочных флюсов и. флюсов электрошлаковой технологии.

Технология получения флюсов за- ключается в сплавлении предварительно подготовленных шихтовых материалов в соотношении, обеспечивающем получение расчетного состава фчюса. Однако при получении фторидно-оксид- ных флюсов .электротермическим методом получает развитие процесс образования летучих фторидов.

Целью изобретения является повышение стабильности состава флюса путем -уменьшения потерь к:омпонентов испарения.

и АнГГ е , как АНФ-6 и АНФ 1, получивитие широкое распространение в электрошлаковой технологии, содержат в своем составе фтористый кальций в количествах 60- Уи мас.. Для получения этих флюсов .используется ограниченное- товых материалов; для АНФ- флюоои- товыи концентрат, а дан ЛНФ-6 флюори- товыи концентрат и глинозем. Пр этом содержание оксида алюминия в глиноземе составляет 99,0 мае 2

Повышение содержания в составе готовых флюсов СаО является результатом

м:Гу™с:рГ Г Г f iTo

,-, ыи,2 С образова- нием A1F3 или SiF соответственно.

i

30

Снизить потери флюса испарением можно двумя путями. Можно насытить поверхностный слой флюсового расплава компонентом, образую1димся в |тате протекания реакций фторидообра(зования. В данном случае это оксид Iкальция. Однако дополнительное вве- |дение в расплав СаО ухудшает ведение технологического процесса, i Кроме того, .для снижения потерь флюса испарением представляется дос- тижимым увеличение парциального, давления образующихся фторидов в газовой фазе печи над расплавом, В связи с этим предлагается вводить в печь порошок фторида, алюминия. Температура плавления AlFg составляе 1040 С. улучшения технико-экономических показателей плавок необходимо обеспечить более раннее плавле- |ние и впоследствии испарение фторида Iалюминия в газовую фазу, В связи с 1ЭТИМ, а также для предотвращения выноса порошка AlFj из печи тепловым потоком при загрузке первой порцией I на зеркало остаточного расплава за- |гружают смесь фторида алюминия и ;флюоритового концентрата в соотноше- ;нии А1Рз:СаР2. 1 :(2,5-3,5), Указанно ; соотношение соответствует эвтекти- j ческому составу системы CaF - AlF, ia также обеспечивает снижение тем- ;пературы гшавления загружаемой смеси до 930 С, что положительно влияет на процесс насыщения газовой фазы фторидом алюминия.

Загрузка смеси фторида алюминия ;и флюоритового концентрата при соот- I ношениях менее (1:3,5) и более (1: 2,5) нерациональна, поскольку нарушается эвтектический состав шихты, что обусловливает увеличение темпе- ;ратуры плавления смеси.

Вводимое количество фторида алюминия составляет 2-4 мас.% от обш,его содержания фторидообразурощих компонентов во флюсе. Данное количество AlF является оптимальным для обеспечения уменьшения потерь компоненто испарением. Количество AlFj менее 2% является недостаточным для подавлени процесса фторидообразования, а введеA1F

является

ние в печь более 4% избыточным.

Из всего множества оксидов, кото-- рые. содержатся во флюсах фторидных, наибольшую склонность к образованию летучих фторидов проявляют SiO,

5

0 В

5

Al,jOg, MgO. Не образуют фториды МпО, FeO, .

Достоинствами предлагаемого спо- соба получения плавленого флюса являются снижение температуры плавления первой порции шиХты, увеличение парциального давления фторида алюминия в атмосфере плавильного агрегата, 0 и, как следствие, подавление процесса фторидообразования и уменьшетше потерь компонентов флюсового расплава испарением.

Способ осуществляют следующим образом.

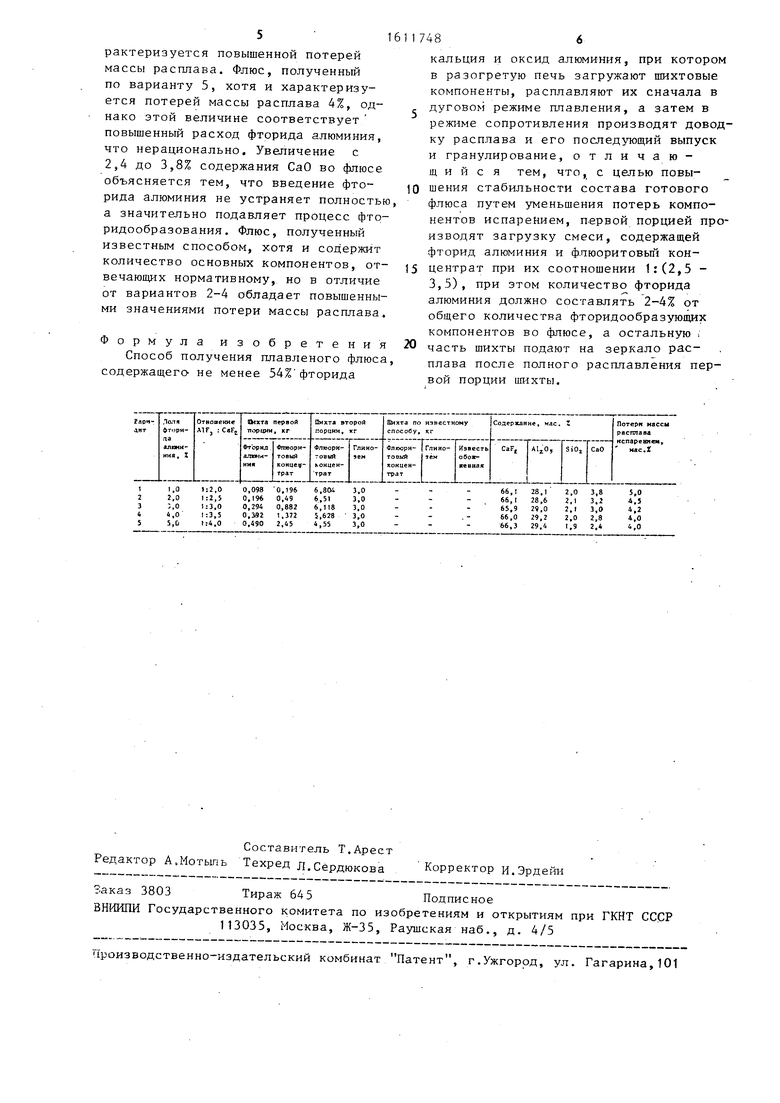

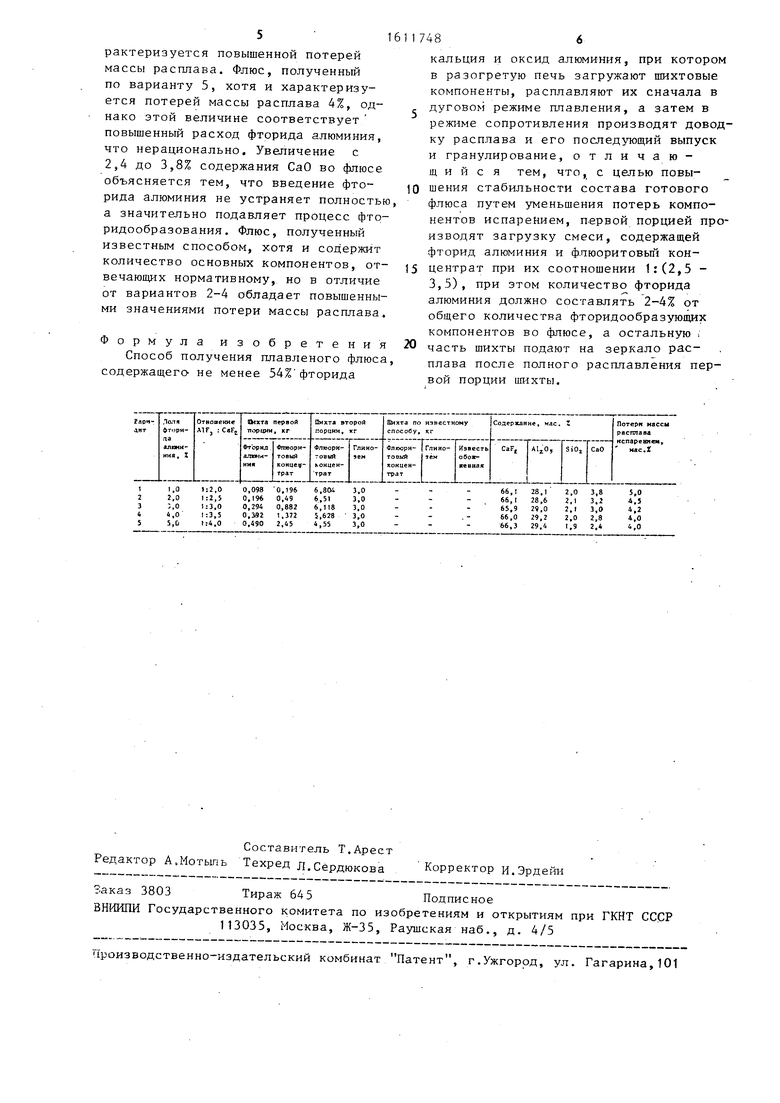

Производят сопоставительный анализ вариантов получения плавленого фторидно-оксидного флюса марки лНФ-б, выплавляемого предлагаемым способом.

печь первой порцией загружают на зеркало расплава смесь фторида алюминия и флюоритового концентрата в соотношении AlFj : CaFg 1:2,5, при этом количество фторида алюминия составляет 2 мас,% от общего содержания фторидообразующих компонентов во флюсе. Баланс этих компонентов показывает, что их количество составляет 9,8 кг (6,65 кг CaF ; 3 кг А120э; 0,14 кг SiOj, в шихте массой 10 кг). В соответствии с указанными соотношениями в печь первой порцией загружают 0,196 кг фторида алюминия и 0,49 кг флюоритового концентрата. Затем производят плавление шихтовых материалов. При переходе работы печи из дугового режима в режим сопротивления производят загрузку второй порции шихты в количестве 6,51 кг флюоритового концентрата и кг глинозема. После чег.о производят окончательное плавление, доводку флюсового расплава и гранулирование его сжатым воздухом.

Примеры выполнения остальных соотношений фторидов алюминия и кальци-я, приведены в таблице.

Результаты химического анализа флюсов на содержание основных компонентов свидетельствуют о том, что хотя их содержимое и соответствует требованиям нормативной документации, однако варианты характеризуются различными значениями потери массы расплава испарением при плавке флюса в печи.

Флюс 5 полученный по варианту 1, имеет наибольшую скорость испарения расплава и, следовательно, ха0

5

0

5

0

5

5 рактеризуется повышенной потерей массы расплава. Флюс, полученный по варианту 5, хотя и характеризуется потерей массы расплава 4%, однако этой величине соответствует повышенный расход фторида алюминия, что нерационально. Увеличение с 2,4 до 3,8% содержания СаО во флюсе объясняется тем, что введение фторида алюминия не устраняет полностью а значительно подавляет процесс фто- ридообразования. Флюс, полученный известньпч способом, хотя и содержит количество основных компонентов, от- вечаюищх нормативному, но в отличие от вариантов 2-4 обладает повышенными значениями потери массы расплава.

Формула изобретения

Способ получения плавленого флюса содержащего не менее 541 фторида

486

кальция и оксид алюминия, при котором в разогретую печь загружают шихтовые компоненты, расплавляют их сначала в дуговом режиме плавления, а затем в режиме сопротивления производят доводку расплава и его послед тощий выпуск и гранулирование, отличающийся тем, что, с цепью повышения стабильности состава готового флюса путем уменьшения потерь компонентов испарением, п-ервой порцией производят загрузку смеси, содержащей фторид алюминия и флюоритовьй кон- центрат при их соотношении 1:(2,5 - 3,5), при этом количество фторида алюминия должно составлять 2-4% от общего количества фторидообразующих компонентов во флюсе, а остальную : часть шихты подают на зеркало расплава после полного расплавления первой порции шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Способ получения хромсодержащих плавленых флюсов | 1989 |

|

SU1643618A1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ получения плавленого флюса | 1990 |

|

SU1723147A1 |

| Способ получения сварочного низкокремнистого,низкомарганцовистого плавленого флюса | 1986 |

|

SU1357174A1 |

| Способ десульфурации фторидно-оксидных расплавов | 1981 |

|

SU1008251A1 |

| Способ дефосфорации фторидно-оксидных расплавов | 1981 |

|

SU985066A1 |

Изобретение может быть использовано для получения сварочных флюсов и флюсов электрошлаковой технологии. Цель изобретения - повышение стабильности состава флюса за счет снижения потерь компонентов испарением. Первой порцией в разогретую печь загружают смесь фторида алюминия и флюоритового концентрата в соотношении 1:(2,5-3,5). Количество фторида алюминия составляет 2-4% от общего содержания фторидообразующих компонентов во флюсе, остальную часть шихты подают на зеркало расплава после полного расплавления первой порции. 1 табл.

| Поволоцкий Д.Я | |||

| и др | |||

| Летучесть расплавов системы СаО - - CaFg.-Черная металлургия, 1977, If 9, с.4042 | |||

| Способ изготовления плавленныхфлюСОВ | 1978 |

|

SU810418A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ уменьшения потерь фтора при плавке и грануляции флюса для автосварки | 1949 |

|

SU88824A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Подгаецкий В.В, и др | |||

| Сварочные флюсы | |||

| - Киев: Техника, 1984, с 13 и 14. | |||

Авторы

Даты

1990-12-07—Публикация

1988-07-15—Подача