Изобретение относится к металлурконструкциям сталей повышеннбй прочности с высокой стойкостью против пе- регррва при сварке, предназначенных |для изготовления сосудов и аппаратов, эксплуатируемых в химической, нефтеперерабатывающей, нефтехимической, нефтяной, и других отраслях промьшленности при отрицательных рабочих температурах.

Целью изобретения является повьше- ние ударной вязкости.

В качестве примесей, сталь может содержать никель и медь в количестве не более 0,3 мас.%, а также серу и фосфор в количестве не более 0,03 мас.% каждого элемента.

При содержании в стали марганца в количестве 0,46-2,4 мас.% и хрома 0,1-2,3 мае.% для сварных конструкций толщиной до 80 мм количество одного из двух элементов должно составлять не менее 1,8 мас.%.

шлифах, травленн1 ;к в 5%-ном растворе азотной кислоты, и электронных микрок росту

другого определяют по зависимости Мй 2,2 - 0,7 Сг -0,7 Сг(2,3-Сг) + ЗС.

30

40

При этом в стали одновременно увеличивается ударная вязкость феррита, измельчается вторичная структура участка перегрева, в значительной степени подавляется образование вид- манштеттовой структуры и ферритных оторочек по границам зерен, что обес- 35 печивает повышение ударной вязкости металла в зоне термического влияния при электрошлаковой сварке.

Сталь опытных составов вьтлавляют в электропечи объемом В т. Слитки прокатывают на лист толщиной 10-80 и 81-140 мм и сваривают электрошлаковым способом проволокой ев - 10Г2С на стандартных режимах. Сварные соединения подвергают отпуску при 560 С. Испытывают основной металл (после нормализации 920°С и отпуска 650 С) на растяжение и ударный изгиб (на : образцах с круглым надрезом Менаже) при температурах (+20)-(-90) С,учас-г 50 ток перегрева - на ударный изгиб при температурах (-20)-(-70) С. За кри тическую температуру хрупкости принимают температуру, при которой KCU одного или нескольких образцов сое- fS тавляет 20 Дж/см. Структуру металла участка перегрева исс1 едуют с помощью оптического микроскопа на

скопов. Склонность сталей

, зерна оценивают по величине бывших аустенитных зерен в участке перегрева.

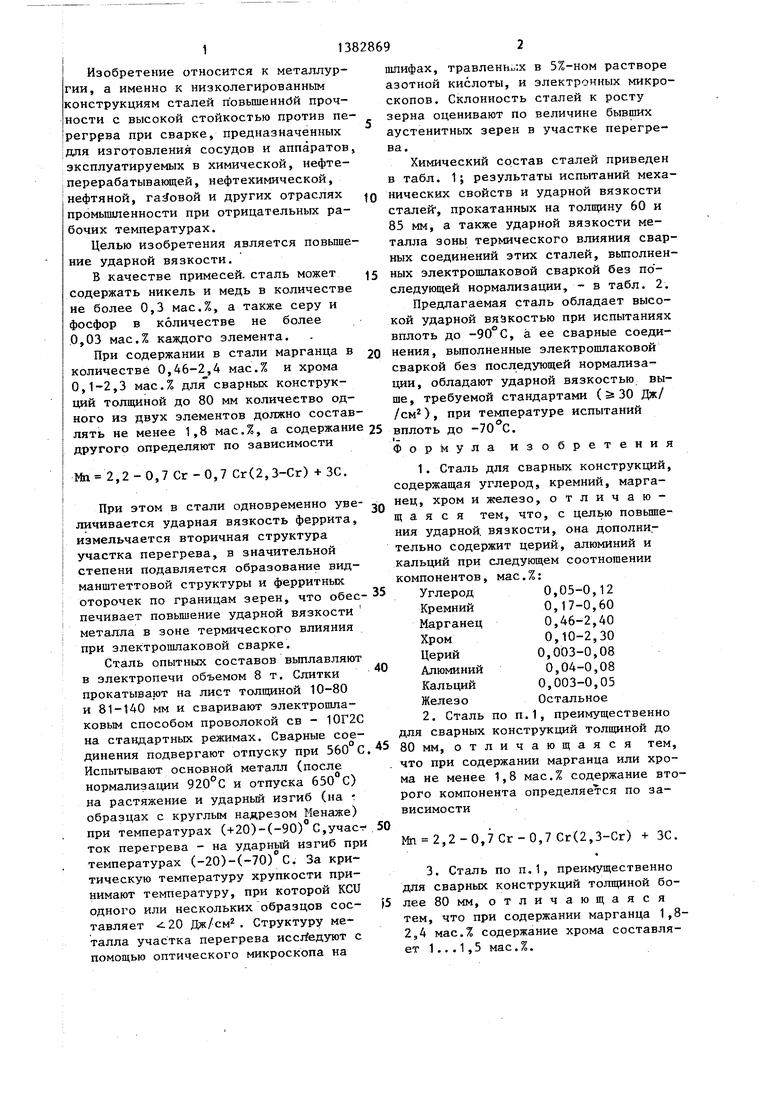

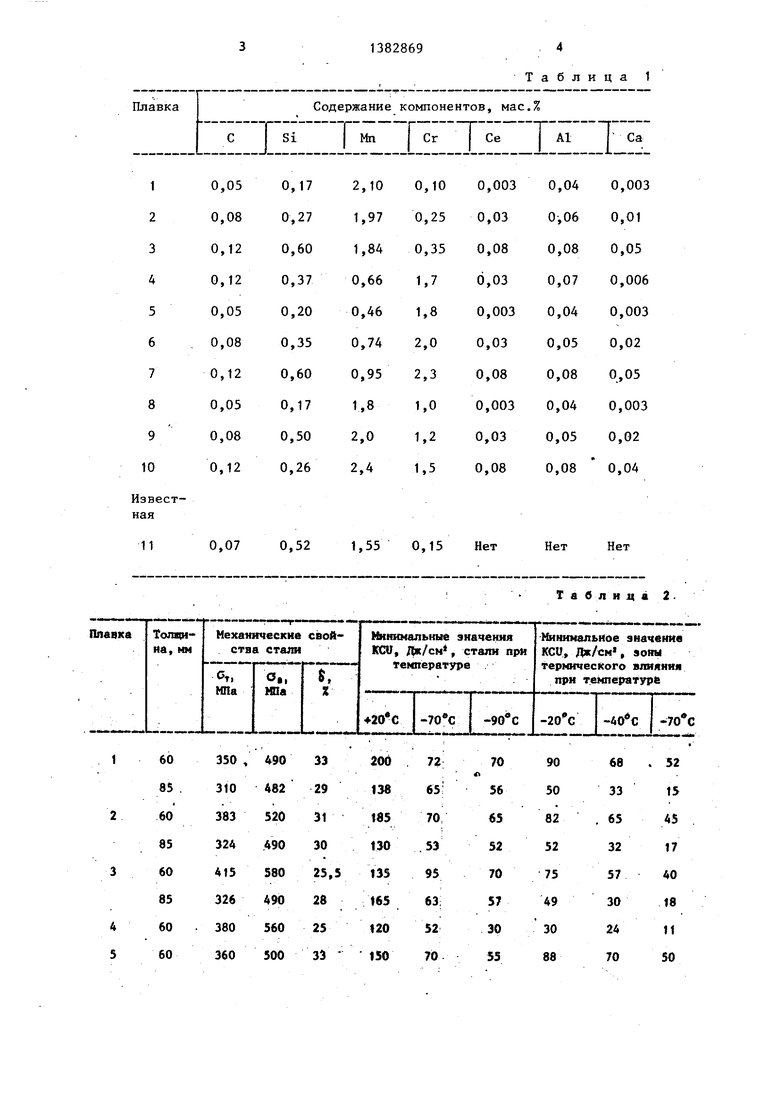

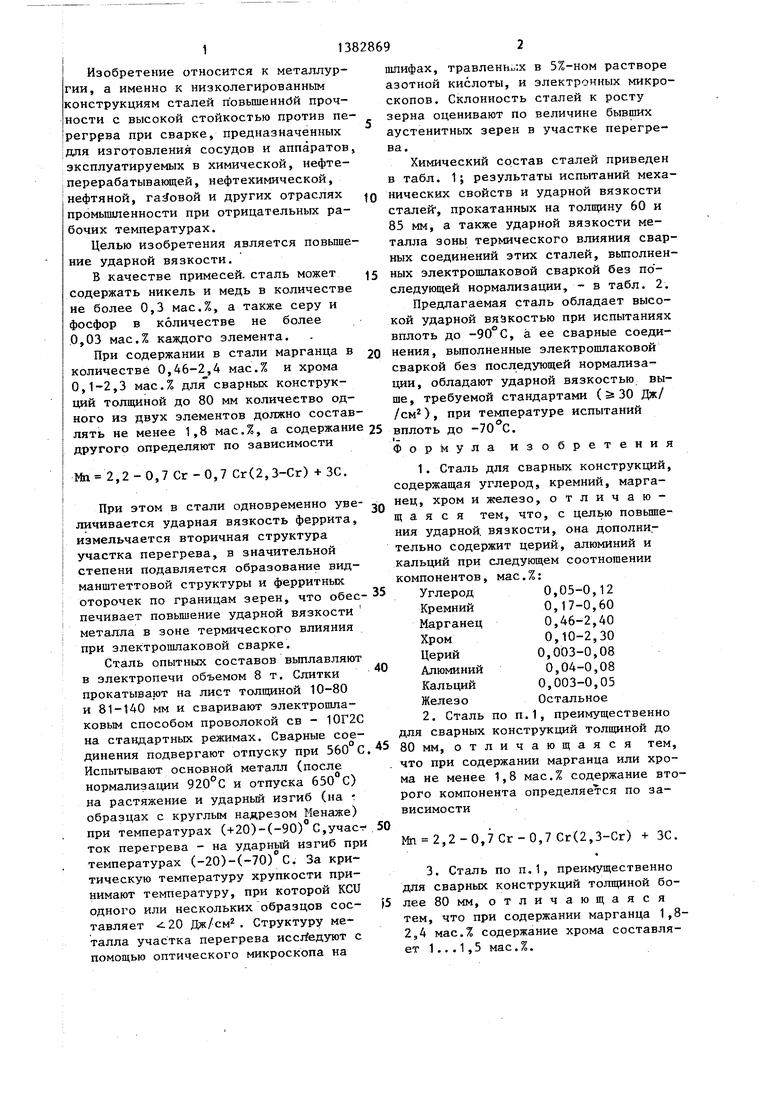

Химический состав сталей приведен в табл. 1; результаты испытаний мехаfO нических свойств и ударной вязкости сталей, прокатанных на толщину 60 и 85 мм, а также ударной вязкости металла зоны термического влияния сварных соединений этих сталей, вьшолнен15 ных электрошлаковой сваркой без по - следующей нормализации, - в табл. 2, Предлагаемая сталь обладает высокой ударной вязкостью при испытаниях вплоть до -90°С, а ее сварные соеди20 нения, выполненные электрошлаковой сваркой без последующей нормализации, обладают ударной вязкостью выше , требуемой стандартами (& 30 Дж/ /см), при температуре испытаний

а содержание 25 вплоть до -70°С. | Формула изобретения

1. Сталь для сварных конструкций, содержащая углерод, кремний, марганец, хром и железо, отличающаяся тем, что, с целью повьшге- ния ударной, вязкости, она дополнительно содержит церий, алюминий и кальций при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Церий

Алюминий

Кальций

Железо

0,05-0,12 0,17-0,60 0,46-2,40 0,10-2,30

0,003-0,08 0,04-0,08

0,003-0,05

Остальное

2.Сталь по П.1, преимущественно для сварных конструкций толщиной до 80 мм, отличающаяся тем, что при содержании марганца или хрома не менее 1,8 мас.% содержание второго компонента определяется по зависимости

Мп 2,2-0,7Сг-0,7 Сг(2,3-Сг) + ЗС.

3.Сталь по п,1, преимущественно для сварных конструкций толщиной более 80 мм, отличающаяся тем, что при содержании марганца 1,8- 2,,4 мас.% содержание хрома составляет 1... 1,5 мае.%.

шлифах, травленн1 ;к в 5%-ном растворе азотной кислоты, и электронных микрок росту

скопов. Склонность сталей

0

5

0 S

Углерод

Кремний

Марганец

Хром

Церий

Алюминий

Кальций

Железо

0,05-0,12 0,17-0,60 0,46-2,40 0,10-2,30

0,003-0,08 0,04-0,08

0,003-0,05

Остальное

2.Сталь по П.1, преимущественно для сварных конструкций толщиной до 80 мм, отличающаяся тем, что при содержании марганца или хрома не менее 1,8 мас.% содержание второго компонента определяется по зависимости

Мп 2,2-0,7Сг-0,7 Сг(2,3-Сг) + ЗС.

3.Сталь по п,1, преимущественно для сварных конструкций толщиной более 80 мм, отличающаяся тем, что при содержании марганца 1,8- 2,,4 мас.% содержание хрома составляет 1... 1,5 мае.%.

Таблица 1

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| Состав сварочной проволоки | 1988 |

|

SU1569149A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2009 |

|

RU2416669C1 |

| БРОНЕВАЯ ТЕРМОСТОЙКАЯ СВАРИВАЕМАЯ МАРТЕНСИТНАЯ СТАЛЬ | 2008 |

|

RU2400558C2 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ЛИСТОВОЙ ПРОКАТ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2532755C1 |

| Инструментальный сплав | 1985 |

|

SU1330202A1 |

| Композитный материал | 1989 |

|

SU1719154A1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| Сталь | 1980 |

|

SU933787A1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

Изобретение относится к металлургии, конкретнее к низколегированным конструкционным сталям повьшен- ной прочности. Цель изобретения - повьпиение ударной вязкости. Сталь преимущественно для сварных конструкций толщиной до 80 мм содержит,мае.%: углерод 0,05-0,12; кремний 0,17-0,60; .марганец 0,46-2,40; хром 0,1-2,3; церий 0,003-0,08; алюминий 0,04-0,08; кальций . 0,003-0,05; железо - остальное. При этом количество одного из двух элементов - марганца или хрома составляет не менее 1,8 мас.%, а содержание другого определяется по зависимости Мп 2,2-0,7 Сг(2,3-Сг) + + ЗС. Для сварных конструкций толщиной более 80 мм сталь при содержании марганца 1,8-2,4 мае.% содержит 1 - 1,5 мас.% хрома. 2 з.п. ф-лы., 2 табл. с 9 (Л

| Конструкционная сталь | 1977 |

|

SU657081A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ВОДЯНОЙ ДВИГАТЕЛЬ | 1926 |

|

SU5220A1 |

Авторы

Даты

1988-03-23—Публикация

1986-11-25—Подача