113

Изобретение относится к металлургии, в частности к сплавам для изготовления инструментов.

Целью изобретения является повьш1е ние ударной вязкости и режуидах свойств сплава.

Предлагаемый сплав содержит угле- род, молибден, хром, ванадий, кремний марганец, алюминий, -редкоземельные элементы и железо при следующем соотношении компонентов, мас.%:

Углерод 1,25-2,2.0,

Молибден 0,10-3,50

Хром5,60-8,0

Ванадий 4,30-7,60

КремнийI,40-2,60

Марганец 0,30-1,80

Алюминий ,0,10-0,50

РЗЭ 0,02-0,15

ЖелезоОстальное

Пример, Все плавки проводили в открытых индукционных тигельных печах на шихте, состоящей из стального .металлолома, электродного боя и ферросплавов (ферросилиция ФС 75, феррохрома ФХ200, феррованадия , ферромолибдена ФМГ). Ферросплавы вводили в расплав, перегретый до I400-1500°С (в зависимости от содержания углерода). Алюминий принудительно вводили в расплав после растворения ферросплавов РЗЭ в виде сплава ФЦМ-5 вводили в разливочный ковш под струю металла .

Состав сплава выбран исходя из следуюисих соображений.

Содержание хрома ограничено интервалом 5,6-8,0%. При выходе содержания :хрома за нижний предел становится не- |достаточной степень легирования аус- тенита и.мартенсита, следствием чего является заметное срп-ккение теплостойкости и режущих свойств сплава. При содержании хрома более 8% ухудшается закаливаемость сплава из-за слишком высокого содержания сильных элементов - ферритизаторов.

Содержание молибдена ограничено верхним пределом 3,5%. Молибден вводится -с целью увеличения степенк легирования аустенита и мартенсита, что приводит к повышению прокаливаемости теплостойкости и режущих свойств .сплава. Однако увеличение содержания мо- либдена свьше 3,5% нецелесообразно, так как значительно повышается сто- имость сплава без заметного улучшения режу1цих свойств.

Б

0

5

0

Содержание ванадия рекомендовано в интервале 4,3-7,6% (в зависимости от содержания углерода и других элементов в соответствии с формулой (П)- в описании). При содержании ванадия менее 4,3% в структуре сплава в заметном количестве появляются карбиды М,Сз, что приводит к снижению свойств. Содержание ванадия более 7,6% нецелесообразно по двум причин;ам: во-первых, образуя большое количество карбидов VC, он обезуглероживает твердый раствор и ухудшает его закаливаемость; во-вторых, высокое содержание ванадия приводит к удорожанию сплава.

Содержание кремния ограничено интервалом 1,4-2,6%. Основное назначение кремния - усиление эффекта вторичного твердения, что сказывается на окончательных свойствах термообра- ботанного сплава. При-содержании кремния менее 1,4% твердость после отпуска оказывается недостаточной и 5 не обеспечивает высокие и стабильные ре кущие свойства сплава. Содержание

кремния более 2,6% нецелесообразно из-за уменьшения теплостойкости сплава.

Предлагаемьш интервал содержания углерода (1,25-2,20%) обеспечивает формирование в структуре сплава двойной эвтектики А+УС.(где А -- аусте- нит) с сильным эффектом композиционного упрочнения. При содержании углерода менее 1,25% участки двойной эвтектики являются эпизодическими и практически не вносят заметного вклада в повьштение режущих свойств сплава. Содержание углерода более 2,20% нецелесообразно, так как требует слишком высокого содержания ванадия, что приводит к появлению в структуре сплава крупных карбидов VC, которые 5 могут выкрашиваться при работе инструмента.

0

5

0

Алюминий в составе сплава обеспечивает три эффекта: совместно с кремнием усиливает вторичное твердение и ускоряет распад остаточного аусте- нита при отпуске закаленного сплава; улучшает шлифуемость сплава; повьша- ет температуру начала мартенситного превращения при охлаждении сплава и тем самым увеличивает степень мартен- ситного превращения. Однако слишком большое содержание алюминия (свьш1е 0,5%) резко ухудшает литейные свойства сплава, поэтому целесообразно ограничивать его содержание 0,5%,

Редкоземельные элементы обеспечивают образование большого количества дисперсных карбидов в жидком сплаве еще до начала его кристаллизации (при 1400-1500°С), Эти карбиды в дальнейшем играют роль центров кристаллизации основных карбидов (карби- дов ванадия). Поатому РЗЭ обеспечивает сильный модифицирующий эффект и заметно измельчают структуру литого сплава. Для этой цели достаточны небольшие количества РЗЭ, соответствую щие предлагаемым пределам.

В качестве примесей в сплаве могут присутствовать сера (до 0,05%) и фосфор (до 0,08%).

Содержание ванадия, хрома, молибдена, кремния, алюминия и углерода должны соответствовать следующим условиям:

V 4,5-0,12-Сг - 0,4(Si+ А1)хС-(5,3-0,82Сг); (П,)

9,0

(ПО,

. Si + А1 1,6-2,8

Соблюдение условия (П) и нижнего предела условия (П) обеспечивает рав номерность литой структуры, отсутствие в ней тройной эвтектики (в виде

30

По сравнению с прототипом в предлагаемом сплаве имеет место корреляция между содержаниями углерода и элемен- тов-ферротизаторов (ванадия, хрома,

се ткй)и достаточ ноё лёгир о вание аус- 35 молибдена, кремния и алюминия). Поэтому повьш1аются и становятся стабильными твердость, ударная вязкость и режущие свойства. Пониженное содержание углерода (по нижнему пределу) в соч етенита, В случае соответствия состава верхнему пределу условия (П) сплав отличается хорошей закаливаемостью и стабильными значениями твердости. Соблюдение условия (П,) необходимо для 0 ании с указанной корреляцией обесобеспечения вторичного твердения и распада остаточного аустенита при отпуске закаленного сплава.

Жидкий металл разливали в сухие песчано-глинистые формы. Отливаемые заготовки имели прямоугольную форму сечением 22x14 и 18x18 мм, длиной 12 5 мм,

После удаления литниковой системы стержни отжигали по режр.гму: нагрев до 900-950°С, выдержка 2-2,5 ч, охлаждение с печью до , окончательное охлаждение до комнатной температуры на спокойном воздухе. После отжига твердость не более НВ 300.

Заготовки обрабатывали строганием до формы цельных проходных прямых рецов размером 20x12x120 мм и 1бх16х

х80 мм, а головки резцов фрезеровали до заданной геометрии. Из отожженных заготовок вырезали также стандартные образцы 10x10x55 мм (без надреза) для определения ударной вязкости. Подготовленные образцы и инструмент подвергали термической обработке по режиму: закалка с 1180-1220°С в индустриальном масле; двухкратньш отпуск при 520-560 С (по 40 мин каждый).

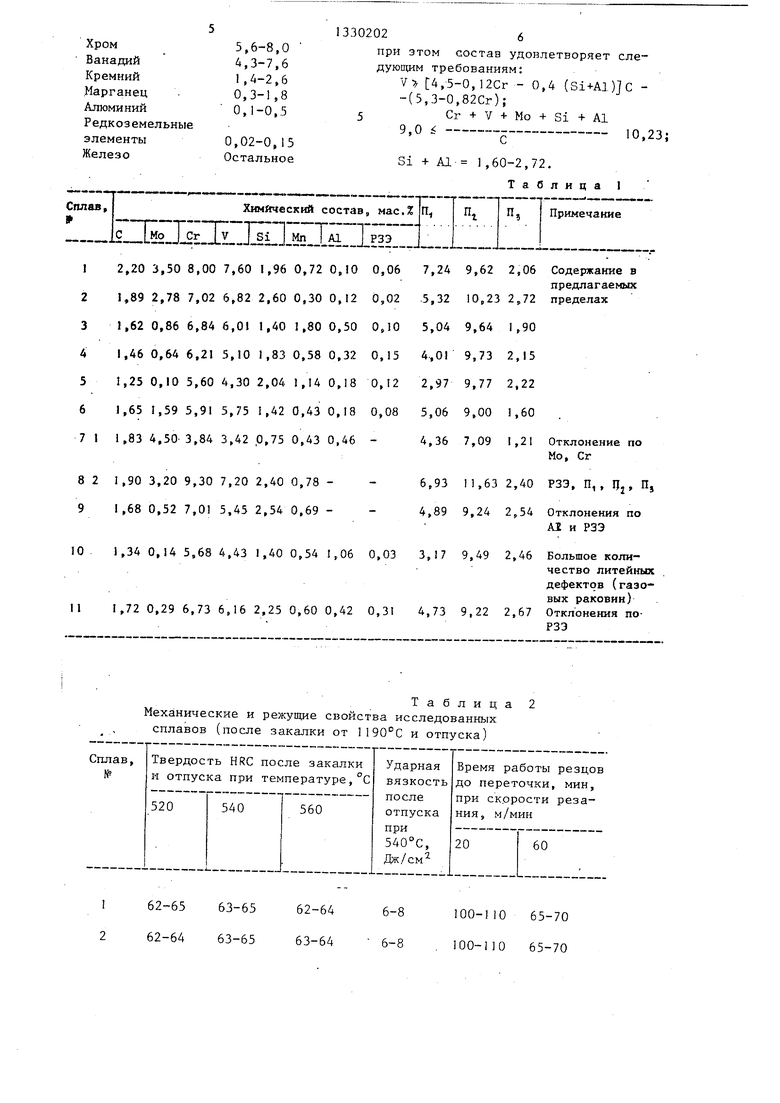

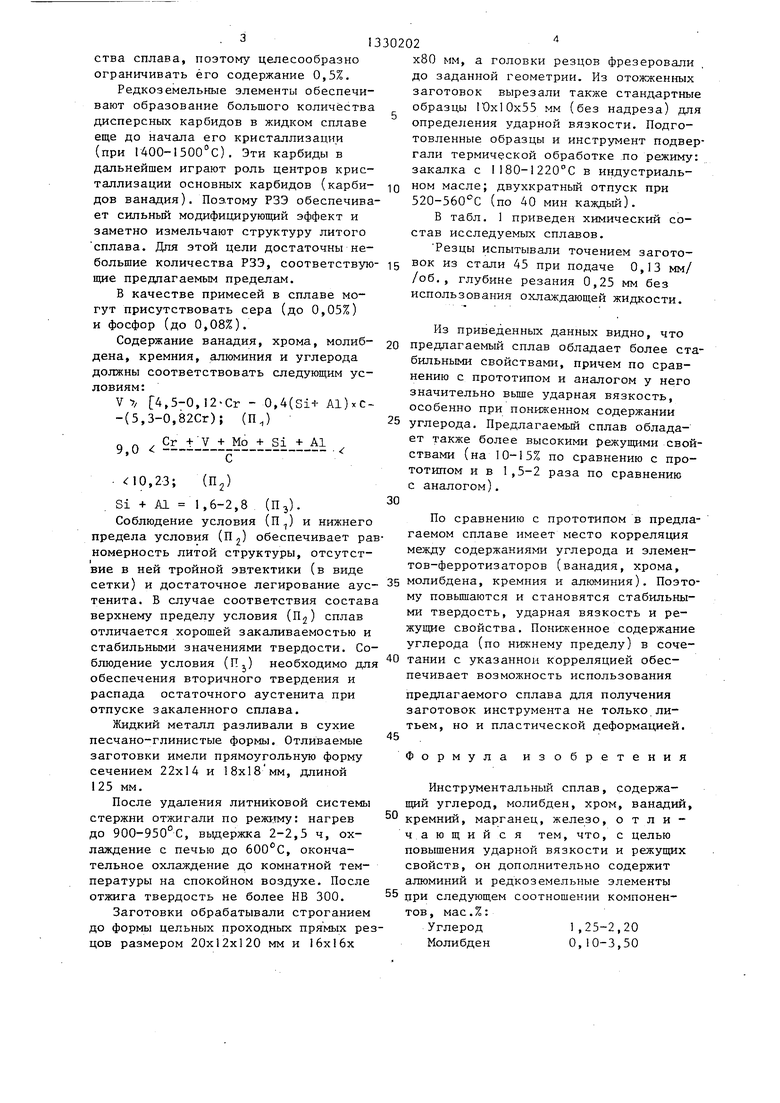

В табл. 1 приведен химический состав исследуемых сплавов.

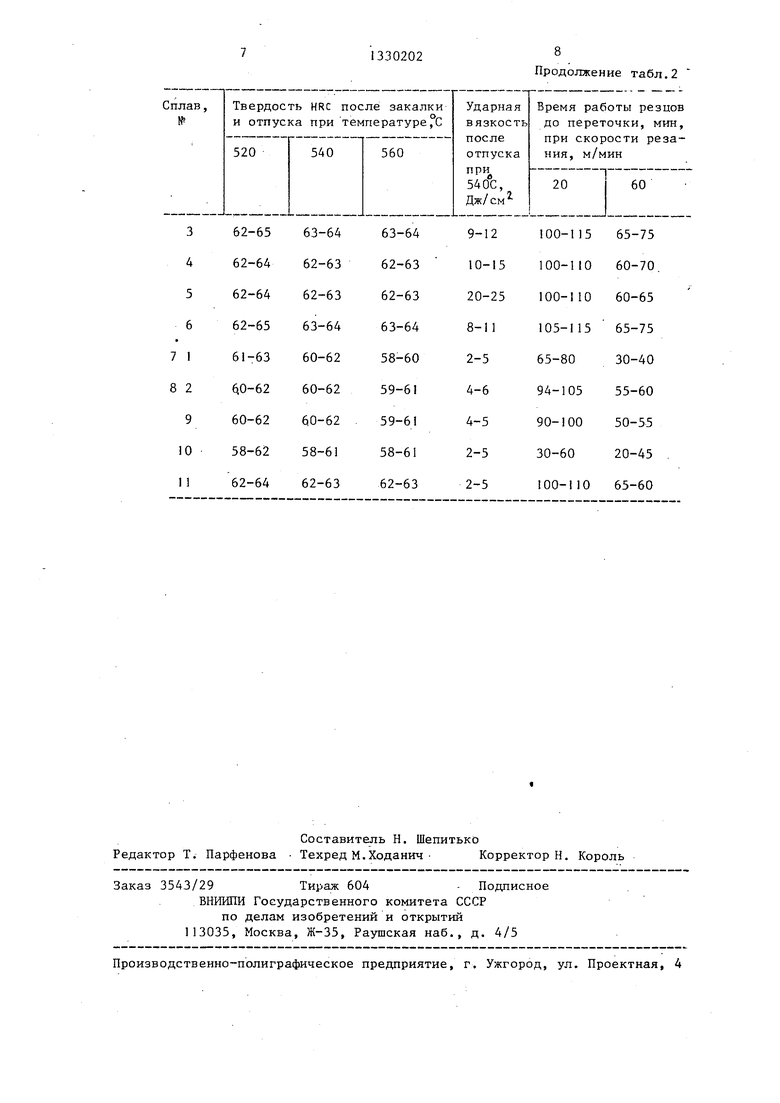

Резцы испытывали точением заготовок из стали 45 при подаче 0,13 мм/ /об,, глубине резания 0,25 мм без использования охлаждающей жидкости.

Из приведенных данных видно, что предлагаемый сплав обладает более стабильными свойствами, причем по сравнению с прототипом и аналогом у него значительно выше ударная вязкость, особенно при пониженном содержании

углерода. Предлагаемый сплав обладает также более высокими режущими свойствами (на 10-15% по сравнению с прототипом и в 1,5-2 раза по сравнению с аналогом),

45

50

печивает возможность использования

предлагаемого сплава для получения заготовок инструмента не только литьем, но и пластической деформацией.

Формула изобретения

Инструментальный сплав, содержащий углерод, молибден, хром, ванадий

кремнии, марганец, железо, отличающийся тем, что, с целью повышения ударной вязкости и режущих свойств, он дополнительно содержит алюминий и редкоземельные элементы 55 цри следующем соотношении компонентов , мае.%:

Углерод1,25-2,20

Молибден 0,10-3,50

Хром

Ванадий

Кремний

Марганец

Алюминий

Редкоземельные

элементы

Железо

5,6-8,0 4,3-7.6 1,4-2,6 0,3-1,8 0,1-0,5

0,02-0,13 Остальное

13302026

при этом состав удовлетворяет следующим требованиям:

V 4,5-0,12Сг - 0,4 (Si-bAl)JC - -(5,3-0,82Сг); 5Сг + V + Мо + Si + А1

9,0 - 10,23;

Si + А1- 1,60-2,72.

Таблица 1

2,20 3,50 8,00 7,60 1,96 0,72 0.100,067,249,622,06

1,892,787,026,822,600,300,120,02.5.3210,232,72

1,620,866,846,011,401,800,500,105,049,641,90 1,46 0,64 6,21 5,10 1,83 0,58 0,320,154,019,732,15

1,25 0,10 5,60 4,30 2,04 1,14 0,180,122,979,772,22

1,65 1,59 5,91 5,75 1,42 0,43 0,180,085,069,001,60 1,83 4,50 3,84 3,42 0,75 0,43 0,46-4,367,091,21

82 1,90 3,20 9,30 7,20 2,40 0.78 - 9 1,68 0,52 7,01 5,45 2,54 0,69 10 1,34 0.14 5,68 4,43 1,40 0,54 1,06 0,03 3,17 9,49 2,46

II 1,72 0,29 6,73 6,16 2,25 0,60 0,42 0,31 4,73 9,22 2,67

Таблица 2

Механические и режущие свойства исследованных сплавов (посше закалки от 1190°С и отпуска)

162-65 63-65 62-64

262-64 63-65 63-64

Содержание в предлагаемых пределах

9,001,60 7,091,21

11,63 2,40 9,24 2,54

9,49 2,46

9,22 2,67

Отклонение по Мо, Сг

РЗЭ, П,, IJj, П,

Отклонения по А1 и РЗЭ

Большое количество литейных дефектов (газовых раковин) Отклонения по- РЗЭ

6-i

100-110 65-70 100-110 65-70

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный сплав | 1990 |

|

SU1747531A1 |

| СПЛАВ | 1999 |

|

RU2149915C1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| НОЖ ДЛЯ РУБКИ МЕТАЛЛА | 2007 |

|

RU2409696C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| Коррозионностойкая инструментальная сталь | 1987 |

|

SU1435653A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ ДЛЯ ПИЛЬНОГО ПОЛОТНА | 2007 |

|

RU2440437C2 |

| Сплав | 1990 |

|

SU1763507A1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

Изобретение относится к металлургии, в частности к сплавам для изготовления инструмента. Целью изобретения является повышение ударной вязкости и режущих свойств сплава. Предлагаемьй сплав содержит, мас.%: углерод 1,25-2,20; молибден 0,1-3,5; хром 5,6-8,0; ванадий 4.,3-7,6; кремний 1,4-2,6; марганец 0,3-1,8; алюминий 0,1-0,5; РЗЭ 0,02-0,15, железо - остальное, при этом состав удовлетво- рает следующим условиям: V С4,5- -0,12 Сг - 0,4 (Si +A1)J С - (0,53- -0,82 Сг); 9,0 Сг + V + Мо + Si + + Al/C 10,23; Si + А1 1, 6-2,8. Дополнительное введение в сплав алюминия и РЗМ, а также корреляция между содержанием углерода и элементов - сфероидидиторов (ванадия, хрома, молибдена, кремния и алюминия) позволяет стабилизировать твердость сплава, повысить ударную вязкость и режущие свойства. Пониженное содержание углерода (по нижнему пределу) в сочетании с указанной выше корреляцией обеспечивает возможность использования сплава для получения заготовок инструмента не только литьем, но и пластической деформацией. 2 табл. i (Л

| Быстрорежущая сталь | 1981 |

|

SU1002395A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав на основе железа | 1979 |

|

SU810846A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-15—Публикация

1985-07-10—Подача