Изобретение относится к устройствам для разделения сыпучих материалов по крупности и может найти применение в металлургической, горно-обогатительной промышлей- ности и других областях народного хозяйства.

Целью изобретения является улучшение качества грохочения и повышение износостойкости за счет снижения забиваемости сита при заклинивании в его отверстиях крупных кусков.

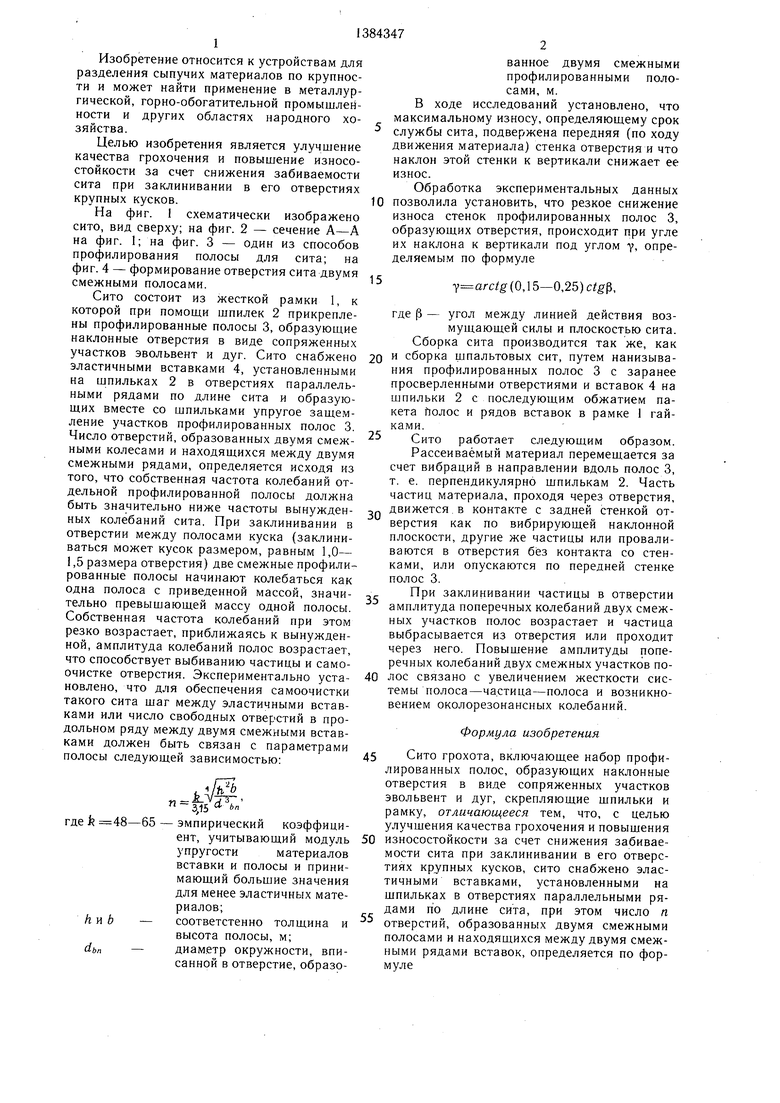

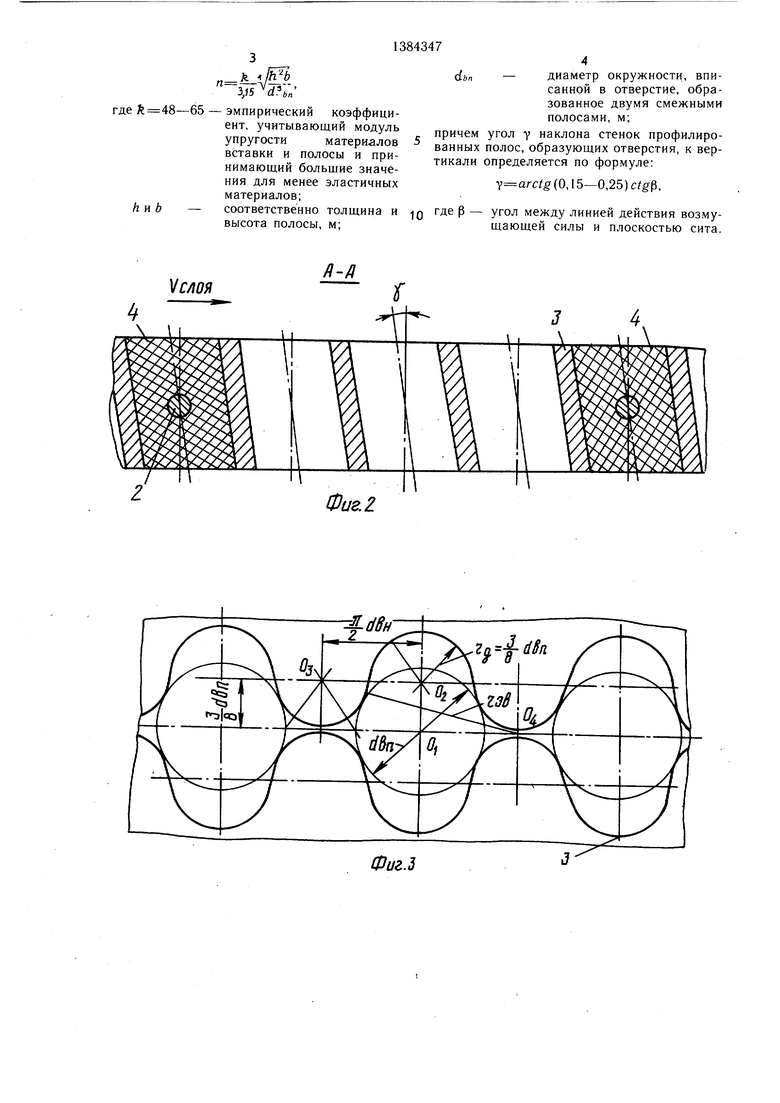

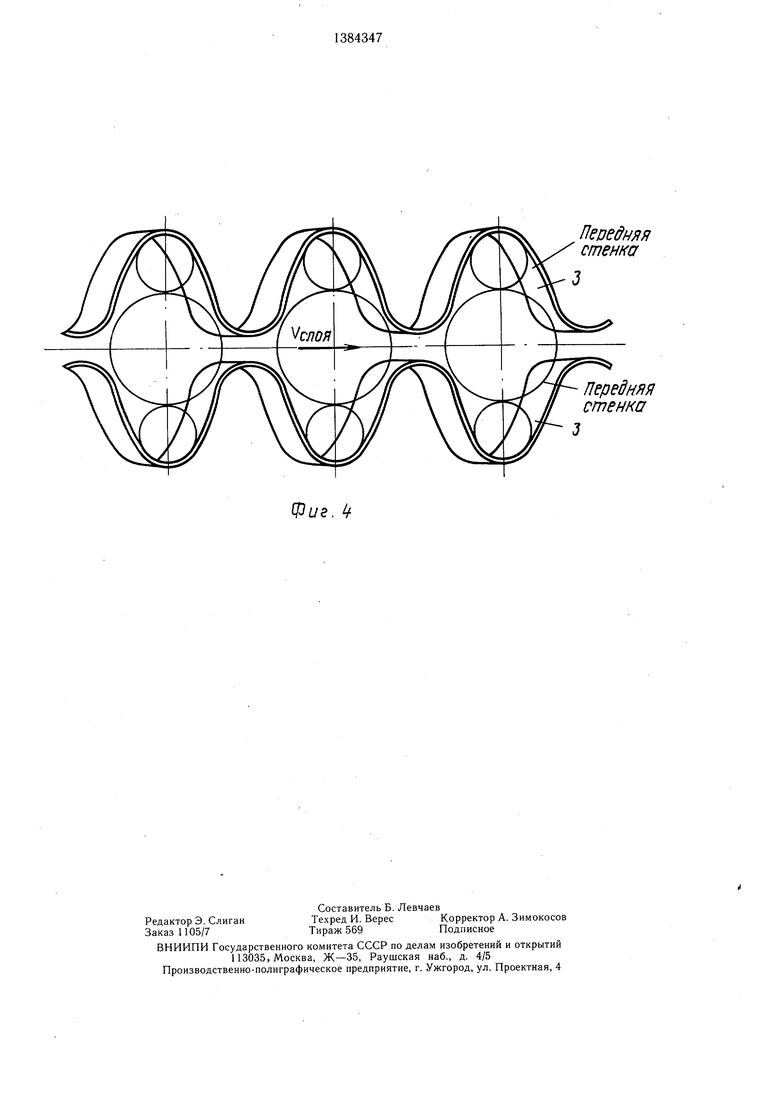

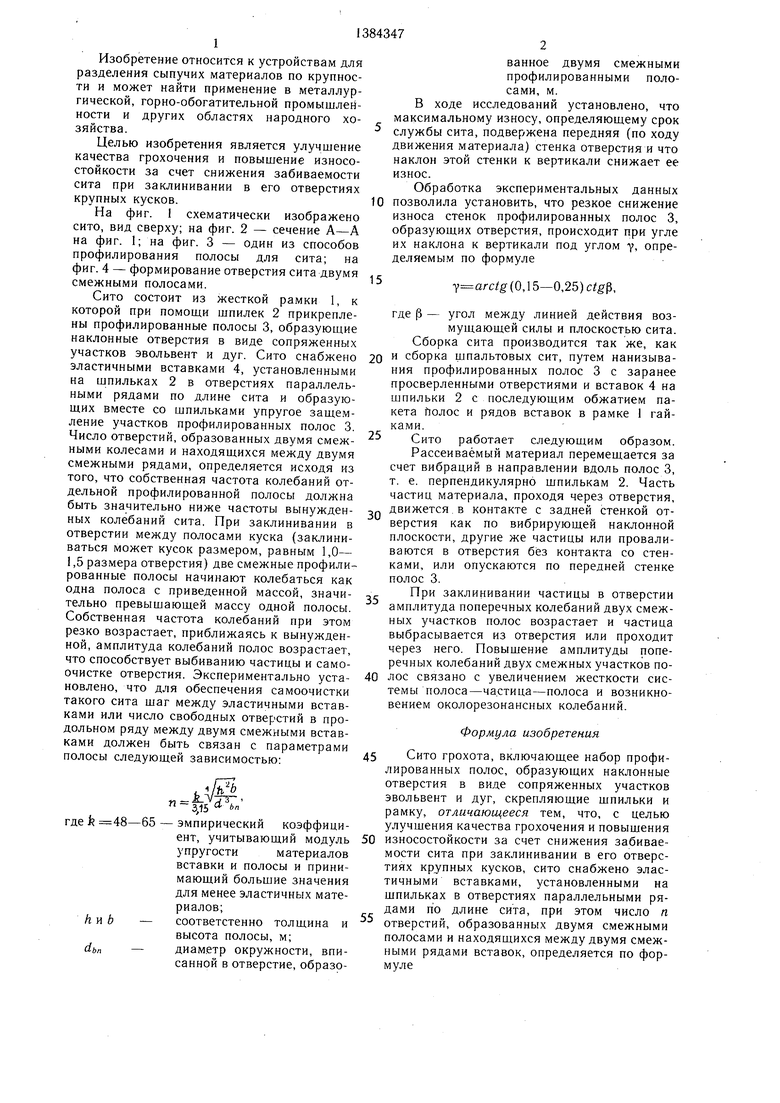

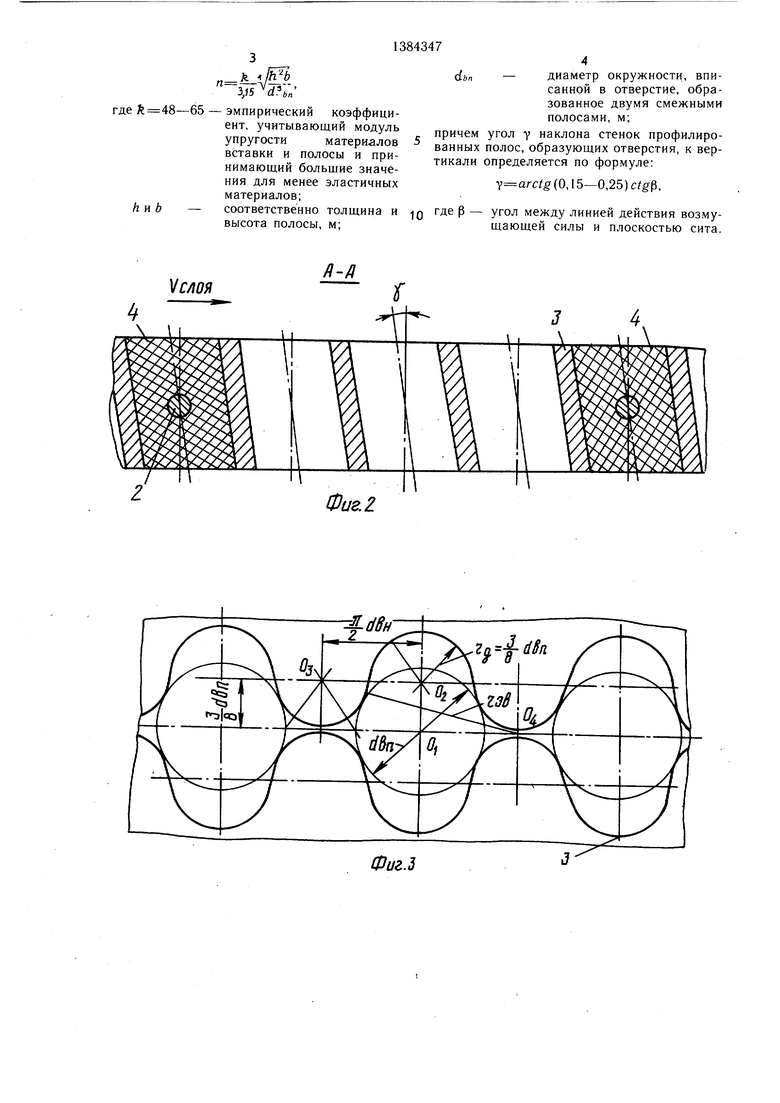

На фиг. 1 схематически изображено сито, вид сверху; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - один из способов профилирования полосы для сита; на фиг. 4 - формирование отверстия сита двумя , смежными полосами.

Сито состоит из жесткой рамки 1, к которой при помощи шпилек 2 прикреплены профилированные полосы 3, образующие наклонные отверстия в виде сопряженных

ванное двумя смежными профилированными полосами, м.

В ходе исследований установлено, что максимальному износу, определяющему срок службы сита, подвержена передняя (по ходу движения материала) стенка отверстия и что наклон этой стенки к вертикали снижает ее износ.

Обработка экспериментальных данных 10 позволила установить, что резкое снижение износа стенок профилированных полос 3, образующих отверстия, происходит при угле их наклона к вертикали под углом у, определяемым по формуле

y arctg (0,15-0,25) ctg.

где р - угол между линией действия возмущающей силы и плоскостью сита. Сборка сита производится так же, как

участков эвольвент и дуг. Сито снабжено 20 сборка щпальтовых сит, путем нанизыва- эластичными вставками 4, установленныминия профилированных полос 3 с заранее

просверленными отверстиями и вставок 4 на щпильки 2 с последующим обжатием пакета Полос и рядов вставок в рамке 1 гайна шпильках 2 в отверстиях параллельными рядами по длине сита и образующих вместе со шпильками упругое защемление участков профилированных полос 3. Число отверстий, образованных двумя смежными колесами и находящихся между двумя смежными рядами, определяется исходя из того, что собственная частота колебаний отдельной профилированной полосы должна быть значительно ниже частоты вынужден- o ных колебаний сита. При заклинивании в отверстии между полосами куска (заклиниваться может кусок размером, равным 1,0- 1,5 размера отверстия) две смежные профилированные полосы начинают колебаться как одна полоса с приведенной массой, значиками.

25 Сито работает следующим образом. Рассеиваемый материал перемещается за счет вибраций в направлении вдоль полос 3, т. е. перпендикулярно шпилькам 2. Часть частиц материала, проходя через отверстия, движется в контакте с задней стенкой отверстия как по вибрирующей наклонной плоскости, другие же частицы или проваливаются в отверстия без контакта со стенками, или опускаются по передней стенке полос 3.

При заклинивании частицы в отверстии

V/tJUJ ClV,Ji Jjri .nnWnmCl Jfl ,чЭПаЧИ--JCл. l ,,..M,..

тельно превыщающей массу одной полосы.амплитуда поперечных колебаний двух смежСобственная частота колебаний при этом резко возрастает, приближаясь к вынужденной, амплитуда колебаний полос возрастает, что способствует выбиванию частицы и самоных участков полос возрастает и частица выбрасывается из отверстия или проходит через него. Повыщение амплитуды поперечных колебаний двух смежных участков поочистке отверстия. Экспериментально уста- 40 лос связано с увеличением жесткости сисновлено, что для обеспечения самоочистки такого сита щаг между эластичными вставками или число свободных отверстий в продольном ряду между двумя смежными вставками должен быть связан с параметрами полосы следующей зависимостью:

темы полоса-частица-полоса и возникновением околорезонансных колебаний.

Формула изобретения

45 Сито грохота, включающее набор профилированных полос, образующих наклонные отверстия в виде сопряженных участков эвольвент и дуг, скрепляющие щпильки и рамку, отличающееся тем, что, с целью улучщения качества грохочения и повыщения ент, учитывающий модуль 50 износостойкости за счет снижения забивае«-fo i

Ьп

где k 48-65 - эмпирический коэффици

упругостиматериалов

вставки и полосы и принимающий большие значения для менее эластичных материалов;

соответстенно толщина высота полосы, м; диаметр окружности, вписанной в отверстие, образои

ванное двумя смежными профилированными полосами, м.

В ходе исследований установлено, что максимальному износу, определяющему срок службы сита, подвержена передняя (по ходу движения материала) стенка отверстия и что наклон этой стенки к вертикали снижает ее износ.

Обработка экспериментальных данных позволила установить, что резкое снижение износа стенок профилированных полос 3, образующих отверстия, происходит при угле их наклона к вертикали под углом у, определяемым по формуле

y arctg (0,15-0,25) ctg.

ками.

Сито работает следующим образом. Рассеиваемый материал перемещается за счет вибраций в направлении вдоль полос 3, т. е. перпендикулярно шпилькам 2. Часть частиц материала, проходя через отверстия, движется в контакте с задней стенкой отверстия как по вибрирующей наклонной плоскости, другие же частицы или проваливаются в отверстия без контакта со стенками, или опускаются по передней стенке полос 3.

При заклинивании частицы в отверстии

л. l ,,..M,..

амплитуда поперечных колебаний двух смежамплитуда поперечных колебаний двух смежных участков полос возрастает и частица выбрасывается из отверстия или проходит через него. Повыщение амплитуды поперечных колебаний двух смежных участков по

мости сита при заклинивании в его отверстиях крупных кусков, сито снабжено эластичными вставками, установленными на щпильках в отверстиях параллельными рядами по длине сита, при этом число п отверстий, образованных двумя смежными

полосами и находящихся между двумя смежными рядами вставок, определяется по формуле

3

.„

е ft 48-65 - эмпирический коэффициент, учитывающий модуль упругостиматериалов

вставки и полосы и принимающий больщие значения для менее эластичных материалов;

hub - соответственно толщина и высота полосы, м;

(г,„ - диаметр окружности, вписанной в отверстие, образованное двумя смежными полосами, м;

причем угол у наклона стенок профилиро- ванных полос, образующих отверстия, к вертикали определяется по формуле:

y arctg{0,15-0,25) ctg,

где р - угол между линией действия возмущающей силы и плоскостью сита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сито грохота | 1990 |

|

SU1734878A1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| Сито грохота | 1982 |

|

SU1050755A1 |

| Виброгрохот | 1982 |

|

SU1050763A1 |

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| Сито грохота | 1990 |

|

SU1789302A1 |

| Вибрационный грохот | 1985 |

|

SU1313525A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2000 |

|

RU2188721C2 |

| Способ грохочения и устройство для его осуществления | 1985 |

|

SU1276371A1 |

| Конусный грохот | 1990 |

|

SU1777971A1 |

Изобретение относится к устройствам для разделения сыпучих материалов по крупности и м. б. применено в металлургической, горно-обогатительной и др. отраслях пром-ти. Цель изобретения - улучшение качества грохочения и повышение износостойкости за счет снижения забиваемости сита при заклинивании в его отверсгиях крупных кусков. К жесткой рамке 1 прикреплен набор профилированных полос (П) 3, образующих наклонные отверстия в виде сопряженных участков эвольвент и дуг, при помощи шпилек 2. На последних в отверс ий еев ам упгиях ие соти ях иП) де ри рстиях параллельными рядам по длине сита установлены эластичные вставки (В) 4. Шпильки 2 и В 4 образуют упругое защемление участков П 3. Число отверстий, образованных двумя смежными П 3 и находящихся между двумя смежными рядами В 4 определяется по формуле п k/3,14 Vh2 где k 48-65 - эмпири ческий коэффициент, учитывающий модуль упругости материалов В 4 и П 3 и принимающий больщие значения для менее эластичных материалов; /гиб - соответственно толщина и высота полосы, м; dan - диаметр окружности, вписанной в отверстие, образованное двумя смежными П 3, м. Угол наклона стенок П 3, образующих отверстия, к вертикали у определяется по формуле у arctg{0,l5-0,25) -ctg, где р - угол между линией действия возмущающей силы и плоскостью сита. Рассеиваемый материал перемещается под воздействием вибраций вдоль полос 3. При заклинивании частицы в отверстии амплитуда поперечных колебаний двух смежных участков П 3 возрастает и частица выбрасывается из отверстия или проходит через него. 4 ил. Направление дёитения , 2 (Л со 00 N со 4

Ус/1оя

л-л

Фие.2

Фиг.д

Фиг.

Пеоедняй стенка

Передняя стенко

| Сито для разделения зернистых материалов | 1967 |

|

SU697204A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сито | 1979 |

|

SU1045951A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-03-30—Публикация

1985-12-23—Подача