jr

гз

3S

:о эо

05 vl

4

Q}Uf.f

Изобретение относится к машиностроению и может быть использовано при испытаниях двигателей и других сборочных единиц трансмиссии машин„

Целью изобретения является уЛучше ние эксплуатационных качеств путем расширения диапазона регулирования тормозного момента за счет изменения активной площади сопротивления

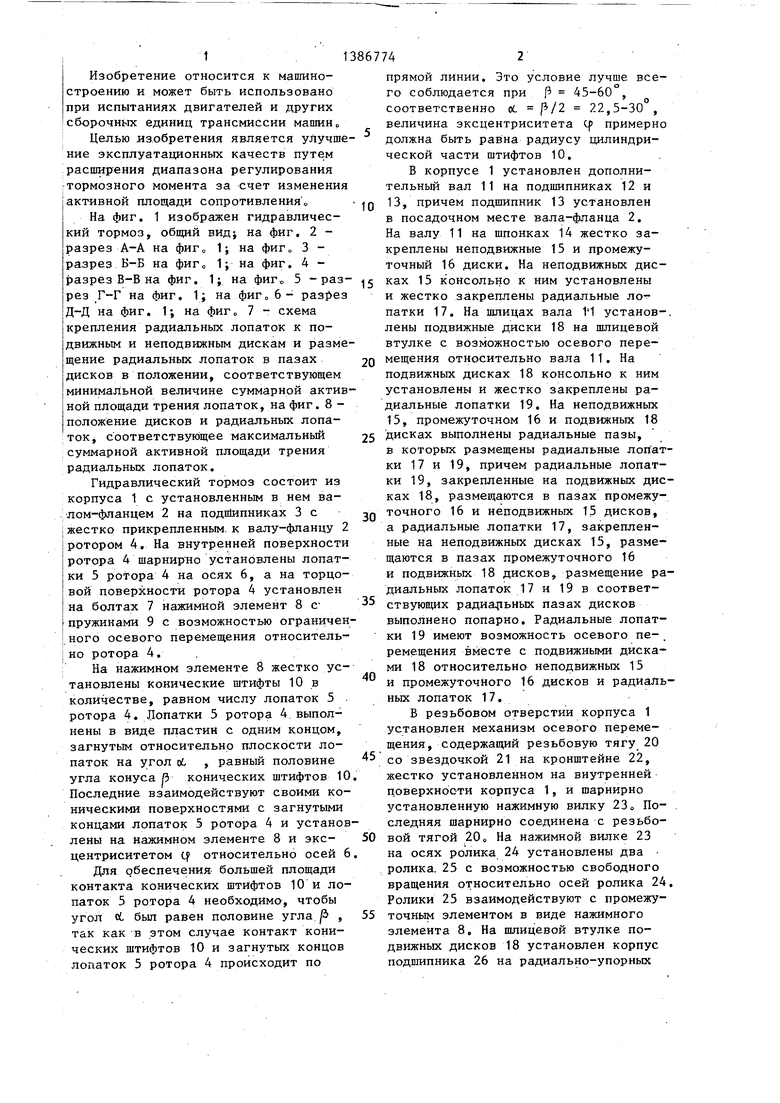

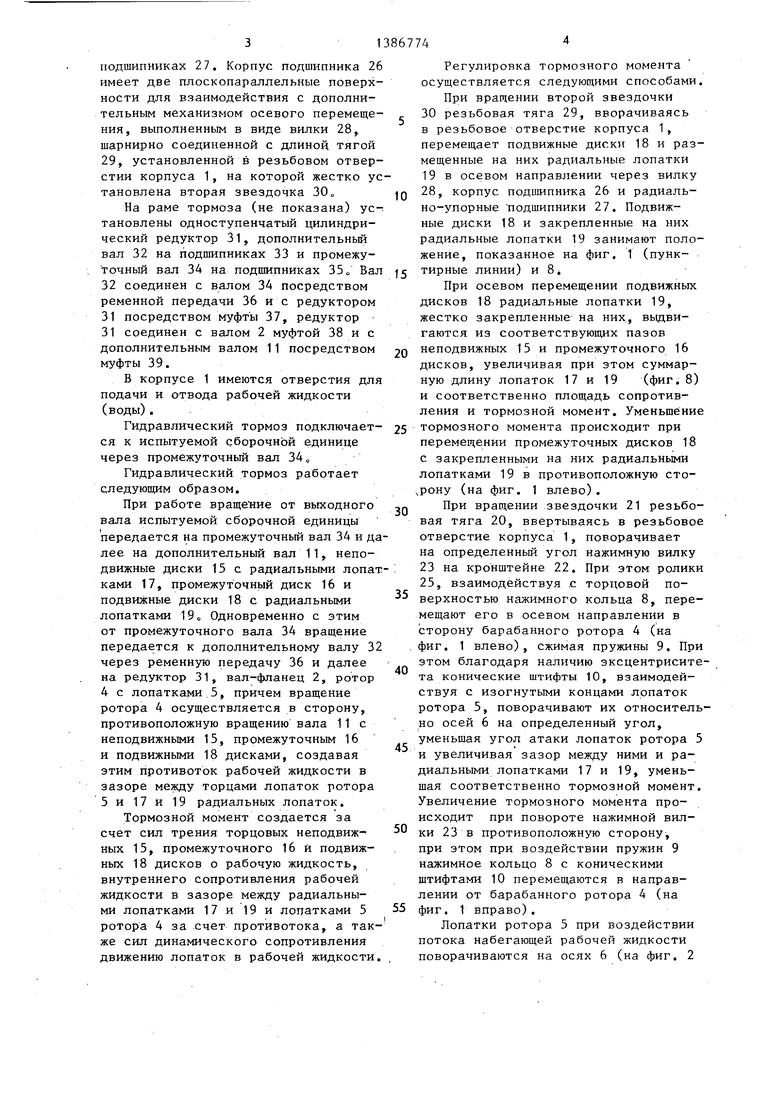

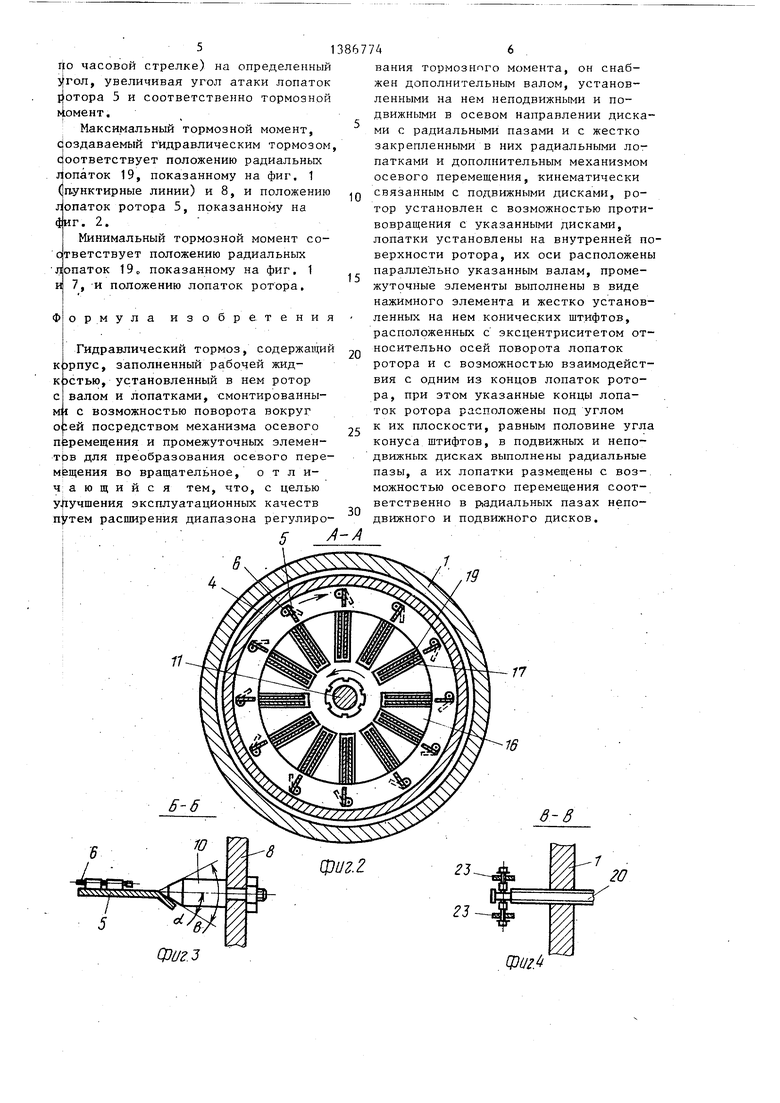

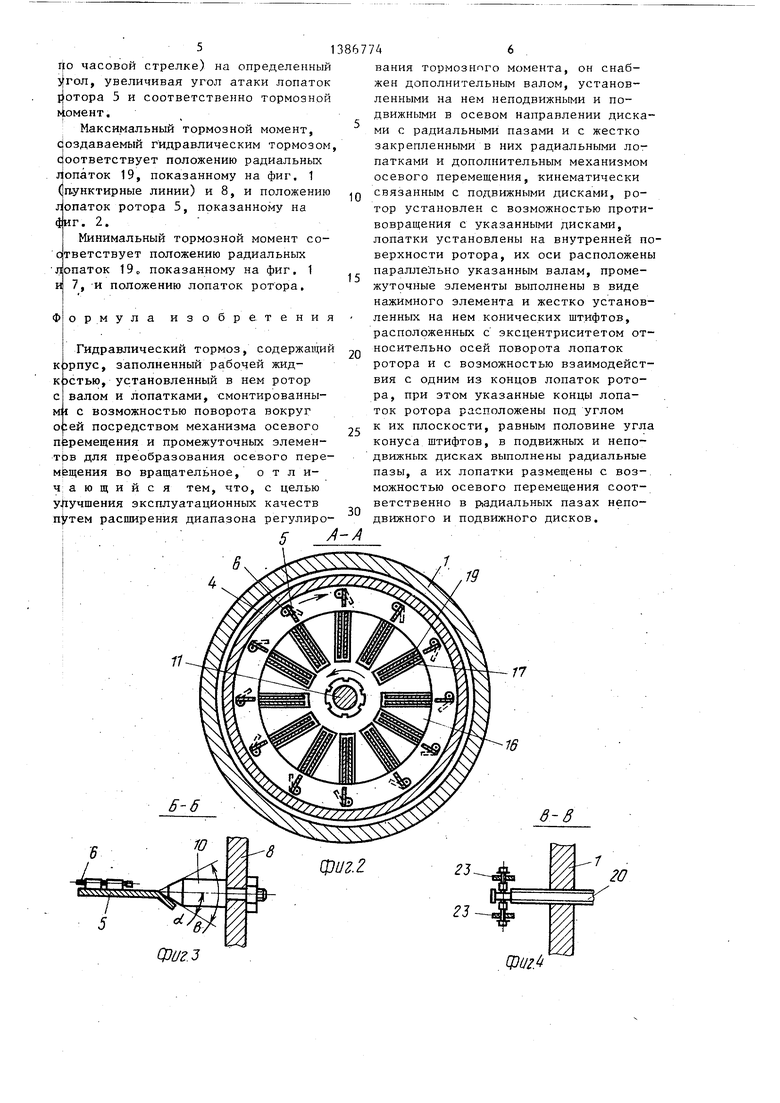

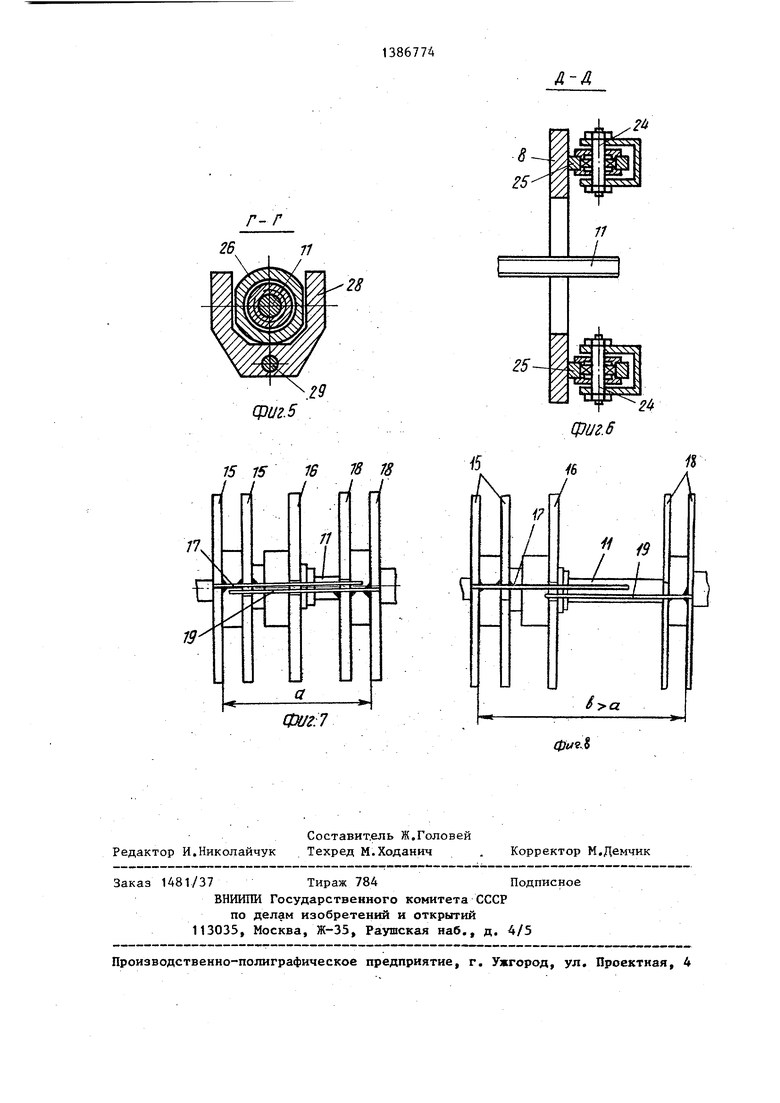

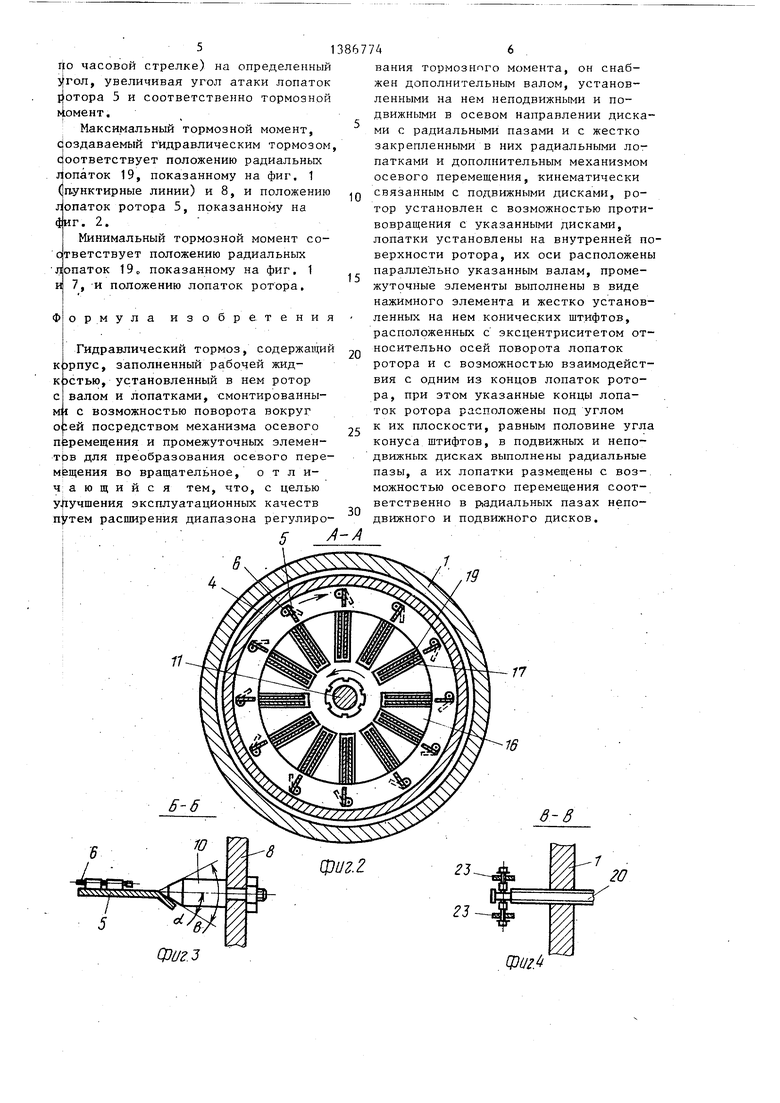

На фиг. 1 изображен гидравлический тормоз, общий вид на фиг. 2 - разрез А-А на фиг„ 1; на фиг„ 3 - разрез В-Б на фиго 1; на фиг. 4

разрез В-В на фиг. 1; на фиг„ 5 -раз- д ках 15 консольно к ним установлены рез Г-Г на фиг. 1; на фиг„ 6- раз)ез и жестко закреплены радиальные ло- Д-Д на фиг. 1; на фиг„ 7 - схема патки 17. На шлицах вала 11 установ, крепления радиальных лопаток к подвижным и неподвижным дискам и размелены подвижные диски 18 на шлицевой втулке с возможностью осевого пере

прямой линии. Это условие лучше всего соблюдается при Р 45-60°, соответственно ос 22,5-30°, величина эксцентриситета tp примерно должна быть равна радиусу цилиндрической части штифтов 10.

В корпусе 1 установлен дополнительный вал 11 на подшипниках 12 и 13, причем подшипник 13 установлен в посадочном месте вала-фланца 2. На валу 11 на шпонках 14 жестко закреплены неподвижные 15 и промежуточный 16 диски. На неподвижных дисках 15 консольно к ним установлены и жестко закреплены радиальные ло- патки 17. На шлицах вала 11 установлены подвижные диски 18 на шлицевой втулке с возможностью осевого пере

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический тормоз | 1988 |

|

SU1649159A1 |

| МОТОБЛОК С БЕССТУПЕНЧАТЫМ РЕГУЛИРОВАНИЕМ ПОСТУПАТЕЛЬНОЙ СКОРОСТИ | 2015 |

|

RU2602438C1 |

| ЛИНЕЙНЫЙ ЭЛЕКТРОМЕХАНИЗМ В.И.СМИРНОВА | 1992 |

|

RU2102826C1 |

| МУФТА-ТОРМОЗ | 2002 |

|

RU2235232C2 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА СО ВСТРОЕННЫМ ТОРМОЗНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2262175C1 |

| МУФТА-ТОРМОЗ | 2002 |

|

RU2248476C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| МУФТА-ТОРМОЗ | 1991 |

|

RU2025600C1 |

| РАСПОРНАЯ ВСТАВКА ЛОПАТКИ И УЗЕЛ ДИСКА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2281403C2 |

| Лебедка | 1985 |

|

SU1321668A1 |

Изобретение относится к машино/ строению и может быть использовано при испытаниях двигателей. Цель - улучшение эксплуатационных качеств. Ротор 4 установлен с возможностью противовращения с подвижными 18 и неподвижными 15 дисками„ На роторе 4 закреплены лопатки 5 с возможностью- поворота вокруг осей 6 нажимного элемента 8 и механизма осевого перемещения. С подвижными дисками 18 кинематически связан дополнительный механизм осевого перемещения. Тормозной момент создается за счет сил трения торцовых поверхностей дисков 15, 16, 18 о рабочую жидкость, внутреннего сопротивления рабочей жидкости в зазоре между лопатками 17, 19 и противовращения ротора 4 с лопатками 5. Благодаря изменению активной площади сопротивления рабочей жид- кости расширяется диапазон регулирования тормозного момента 8 ил. & (Л с

щение радиальных лопаток в пазах дисков в положении, соответствующем минимальной величине суммарной активной площади трения лопаток, на фиг. 8 - положение дисков и радиальных лопаток, соответствующее максимальный суммарной активной площади трения радиальных лопаток.

Гидравлический тормоз состоит из корпуса 1 с установленным в нем валом-фланцем 2 на подйипниках 3 с жестко прикрепленным, к валу-фланцу 2 I ротором 4. На внутренней поверхности

ротора 4 шарнир но установлены лопатки 5 ротора 4 на осях 6, а на торцовой поверхности ротора 4 установлен на болтах 7 нажимной элемент 8 с I пружинами 9 с возможностью ограничен I ного осевого перемещения относитель- I но ротора 4. ,

На нажимном элементе 8 жестко установлены конические штифты 10 в количестве, равном числу лопаток 5 ротора 4. Лопатки 5 ротора 4 выполнены в виде пластин с одним концом, загнутым относительно плоскости лопаток на угол об , равный половине угла конуса В конических штифтов 10 Последние взаимодействуют своими коническими поверхностями с загнутыми концами лопаток 5 ротора 4 и установлены на нажимном элементе 8 и экс- центриситетом Cf относительно осей 6

Для обеспечения большей площади контакта конических штифтов 10 и лопаток 5 ротора 4 необходимо, чтобы угол о(, был равен половине угпа j , так как в этом случае контакт конических штифтов 10 и загнутых концов лопаток 5 ротора 4 происходит по

мещения относительно вала 11. На подвижных дисках 18 консольно к ним установлены и жестко закреплены радиальные лопатки 19. На неподвижных 15, промежуточном 16 и подвижных 18

дисках выполнены радиальные пазы,

в которых размещены радиальные лопатки 17 и 19, причем радиальные лопатки 19, закрепленные на подвижных дисках 18, размещаются в пазах промежуточного 16 и неподвижных 15 дисков, а радиальные лопатки 17, закрепленные на неподвижных дисках 15, размещаются в пазах промежуточного 16 и подвижных 18 дисков, размещение радиальных лопаток 17 и 19 в соответствующих радиарьных пазах дисков выполнено попарно. Радиальные лопатки 19 имеют возможность осевого пе-. ремещения вместе с подвижными дисками 18 относительно неподвижных 15 и промежуточного 16 дисков и радиальных лопаток 17.

Б резьбовом отверстии корпуса 1 установлен механизм осевого перемещения, содержащий резьбовую тягу 20

со звездочкой 21 на кронштейне 22, жестко установленном на внутренней цоверхности корпуса 1, и шарнирно установленную нажимную вилку 23о По- . следняя шарнирно соединена с резьбовой тягой 20„ На нажимной вилке 23 на осях ролика 24 установлены два ролика. 25 с возможностью свободного вращения относительно осей ролика 24. Ролики 25 взаимодействуют с промежуточным элементом в виде нажимного элемента 8, На шлицевой втулке подвижных дисков 18 установлен корпус подшипника 26 на радиально-упорных

подшипниках 27, Корпус подшипника 26 имеет две плоскопараллельные поверхности для взаимодействия с дополнительным механизмом осевого перемещения, выполненным в виде вилки 28, шарнирно соединенной с длиной тягой 29, установленной в резьбовом отверстии корпуса 1, на которой жестко установлена вторая звездочка 30„

На раме тормоза (не показана) установлены одноступенчатый цилиндрический редуктор 31, дополнительньй вал 32 на подшипниках 33 и промежуточный вал 34 на подшипниках 35 о Вал 32 соединен с валом 34 посредством ременной передачи 36 и с редуктором 31 посредством муфт ы 37, редуктор 31 соединен с валом 2 муфтой 38 и с дополнительньм валом 11 посредством муфты 39.

В корпусе 1 имеются отверстия для подачи и отвода рабочей жидкости (воды).

Гидравлический тормоз подключает- ся к испытуемой сборочной единице через промежуточный вал 34 ,

Гидравлический тормоз работает следующим образом.

При работе вращение от выходного вала испытуемой сборочной единицы передается на промежуточный вал 34 и далее на дополнительный вал 11, неподвижные диски 15 с радиальными лопатками 17, промежуточный диск 16 и подвижные диски 18 с радиальными лопатками 19, Одновременно с этим от промежуточного вала 34 вращение передается к дополнительному валу 32 через ременную передачу 36 и далее на редуктор 31, вал-фланец 2, ротор

4с лопатками 5, причем вращение ротора 4 осуществляется в сторону, противоположную вращению вала 11с неподвижными 15, промежуточным 16 и подвижными 18 дисками, создавая этим противоток рабочей жидкости в зазоре между торцами лопаток ротора

5и 17 и 19 радиальных лопаток.

Тормозной момент создается за счет сил трения торцовых неподвиж- ных 15, промежуточного 16 И подвижных 18 дисков о рабочую жидкость, внутреннего сопротивления рабочей жидкости в зазоре между радиальными лопатками 17 и 19 и лопатками 5 ротора 4 за счет противотока, а также сил динамического сопротивления движению лопаток в рабочей жидкости.

5

0

Q

5

0

5

0

5

0

Регулировка тормозного момента осуществляется следующими способами.

При вращении второй звездочки 30 резьбовая тяга 29, вворачиваясь в резьбовое отверстие корпуса 1, перемещает подвижные диски 18 и размещенные на них радиальные лопатки 19 в осевом направлении через вилку 28, корпус подимпника 26 и радиаль- но-упорные подшипники 27. Подвижные диски 18 и закрепленные на них радиальные лопатки 19 занимают положение, показанное на фиг. 1 (пунктирные линии) и 8

При осевом перемещении подвижных дисков 18 радиальные лопатки 19, жестко закрепленные на них, выдвигаются из соответствующих пазов неподвижных 15 и промежуточного 16 дисков, увеличивая при этом суммарную длину лопаток 17 и 19 (фиг. 8) и соответственно площадь сопротивления и тормозной момент. Уменьшение тормозного момента происходит при перемещении промежуточных дисков 18 с закрепленными на них радиальными лопатками 19 в противоположную сто- ,рону (на фиг. 1 влево).

При вращении звездочки 21 резьбовая тяга 20, ввертываясь в резьбовое отверстие корпуса 1, поворачивает на определенный угол нажимную вилку 23 на кронштейне 22. При этом ролики 25, взаимодействуя с торцовой поверхностью нажимного кольца 8, перемещают его в осевом направлении в сторону барабанного ротора 4 (на фиг. 1 влево), сжимая пружины 9. При этом благодаря наличию эксцентриситета конические штифты 10, взаимодействуя с изогнутьми концами лопаток ротора 5, поворачивают их относительно осей 6 на определенный угол, уменьшая угол атаки лопаток ротора 5 и увеличивая зазор между ними и радиальными лопатками 17 и 19, уменьшая соответственно тормозной момент. Увеличение тормозного момента происходит при повороте нажимной вилки 23 в противоположную сторону, при этом при воздействии пружин 9 нажимное кольцо 8 с коническими штифтами 10 пepeмeD aютcя в направлении от барабанного ротора 4 (на фиг. 1 вправо).

Лопатки ротора 5 при воздействии потока набегающей рабочей жидкости поворачиваются на осях 6 (на фиг. 2

513

часовой стрелке) на определенный |гол, увеличивая угол атаки лопаток ротора 5 и соответственно тормозной момент.

Максимальный тормозной момент, создаваемый гидравлическим тормозом, соответствует положению радиальных лопаток 19, показанному на фиг. 1 (пунктирные линии) и 8, и положению лопаток ротора 5, показанному на ф|иг. 2.

Минимальный тормозной момент соответствует положению радиальных jTJonaTOK 19о показанному на фиг. 1

и

7, и положению лопаток ротора.

Ф

о р м у л а

изобретения

Гидравлический тормоз, содержащий кЬрпус, заполненный рабочей жидкостью, установленный в нем ротор

валом и лопатками, смонтированными с возможностью поворота вокруг 01:ей посредством механизма осевого пгремещения и промежуточных элемен- Т0В для преобразования осевого перемещения во вращательное, отличающийся тем, что, с целью улучшения эксплуатационнык качеств расширения диапазона регулироI5

746

вания тормозного момента, он снабжен дополнительным валом, установленными на нем неподвижными и подвижными в осевом направлении дисками с радиальными пазами и с жестко закрепленными в них радиальными лопатками и дополнительным механизмом осевого перемещения, кинематически связанным с подвижными дисками, ротор установлен с возможностью проти- вовращения с указанными дисками, лопатки установлены на внутренней поверхности ротора, их оси расположены параллельно указанным валам, промежуточные элементы выполнены в виде нажимного злемента и жестко установленных на нем конических штифтов, расположенных с эксцентриситетом относительно осей поворота лопаток ротора и с возможностью взаимодействия с одним из концов лопаток ротора, при этом указанные концы лопаток ротора расположены под углом к их плоскости, равным половине угла конуса штифтов, в подвижных и неподвижных дисках выполнены радиальные пазы, а их лопатки размещены с возможностью осевого перемещения соответственно в р1адиальных пазах неподвижного и подвижного дисков.

19

Фиг.

| ГИДРАВЛИЧЕСКИЙ ТОРМОЗ | 0 |

|

SU302526A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Гидродинамический тормоз | 1983 |

|

SU1134819A1 |

| Гидротормоз | 1979 |

|

SU1055922A1 |

| Гидротормоз | 1982 |

|

SU1059316A1 |

| Гидротормоз | 1980 |

|

SU947510A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1988-04-07—Публикация

1986-06-30—Подача