IND

СО to

сх

О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для формования деталей чемодана | 1972 |

|

SU523864A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| Устройство для прессования из порошка двухслойных изделий с горизонтальным расположением слоев | 1986 |

|

SU1502192A1 |

| Пресс-форма | 1986 |

|

SU1387298A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1985 |

|

SU1375456A1 |

| Пресс-форма для прессования заготовок из порошка | 1982 |

|

SU1069949A1 |

| Автомат для изготовления безламельных электродов щелочных аккумуляторов | 1958 |

|

SU121829A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1991 |

|

RU2022709C1 |

| Роторный таблеточный пресс | 1989 |

|

SU1705124A1 |

| Роторный таблеточный пресс | 1980 |

|

SU912541A1 |

Изобретение относится к пресс- формам для прессования изделий из порошка. Цель изобретения - расширение технологических возможностей путем изготовления изделий с глубоким профильным углублением. После заполнения полости матрицы 1 порошком при опускании верхних копиров 6 Приводятся в движение штоки 11, которые опускают матрицу 1 с вкладьппами 5 относительно нижнего пуансона 3 на величину, необходимую для равномерного заполнения порошком всей полости матрицы I, в том числе и зоны, распо- - ложенной под вкладьшами 5. При даль- нейшем опускании копиров 6 они фиксируют вкладьшзи 5, а верхний паунсон 2 входит в полость матрицы 1 и произ - водит прессование порошка, после чего нижние копиры 7 выводят из полости матрицы вкладьш1И 5. После извлечения готового изделия и опускания нижних копиров 7 вкладьши 5 с помощью пружин перемещаются в первоначальное положение, и цикл прессования повторЯ7 ется. 3 ил. (П

.IJLiJ

(pu.i

Изобретеыие относится к порошковой металлургии, в частности к пресс- формам для прессования изделий сложной формы из металлических порошков :з автоматическом режиме.

Цель изобретения - расширение тех- ;тологическик возможностей путем изготовления изделий с глубоким профильным углублением.

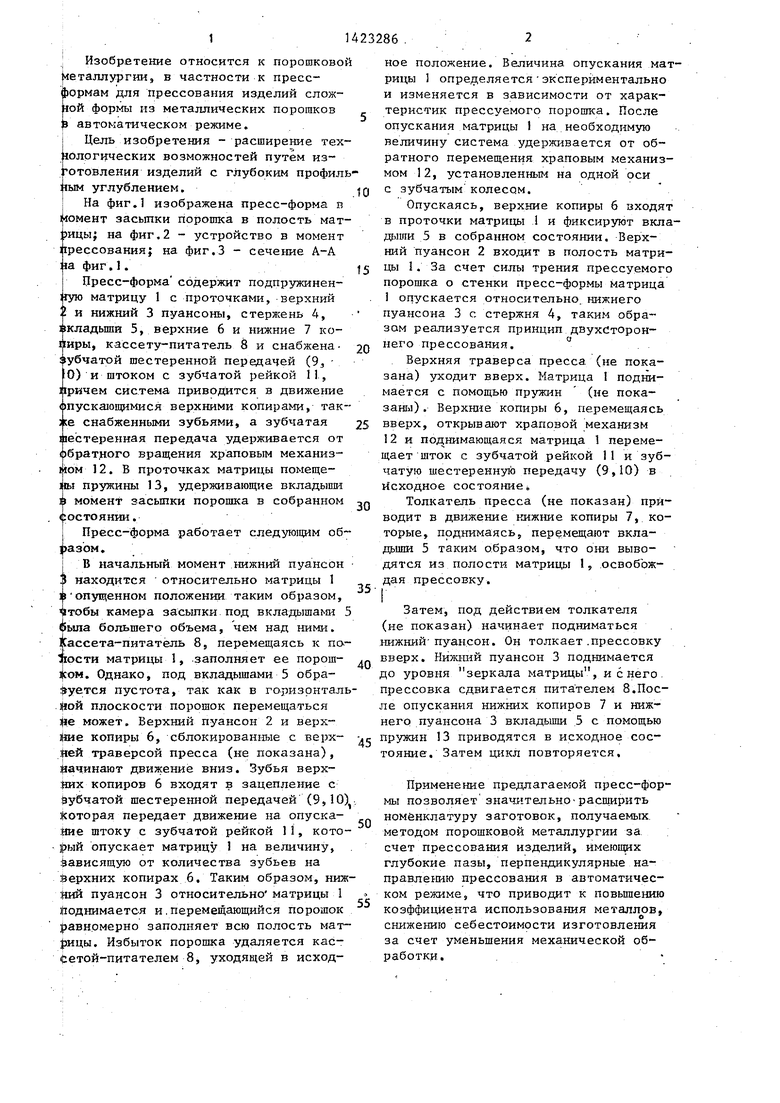

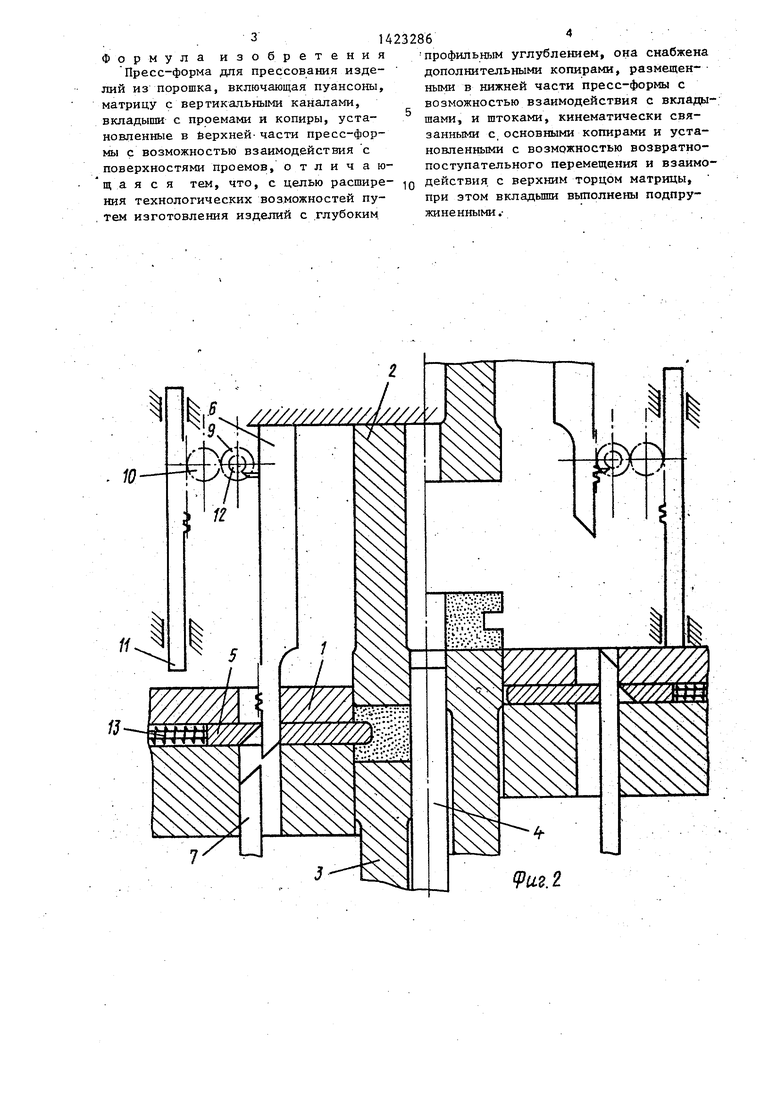

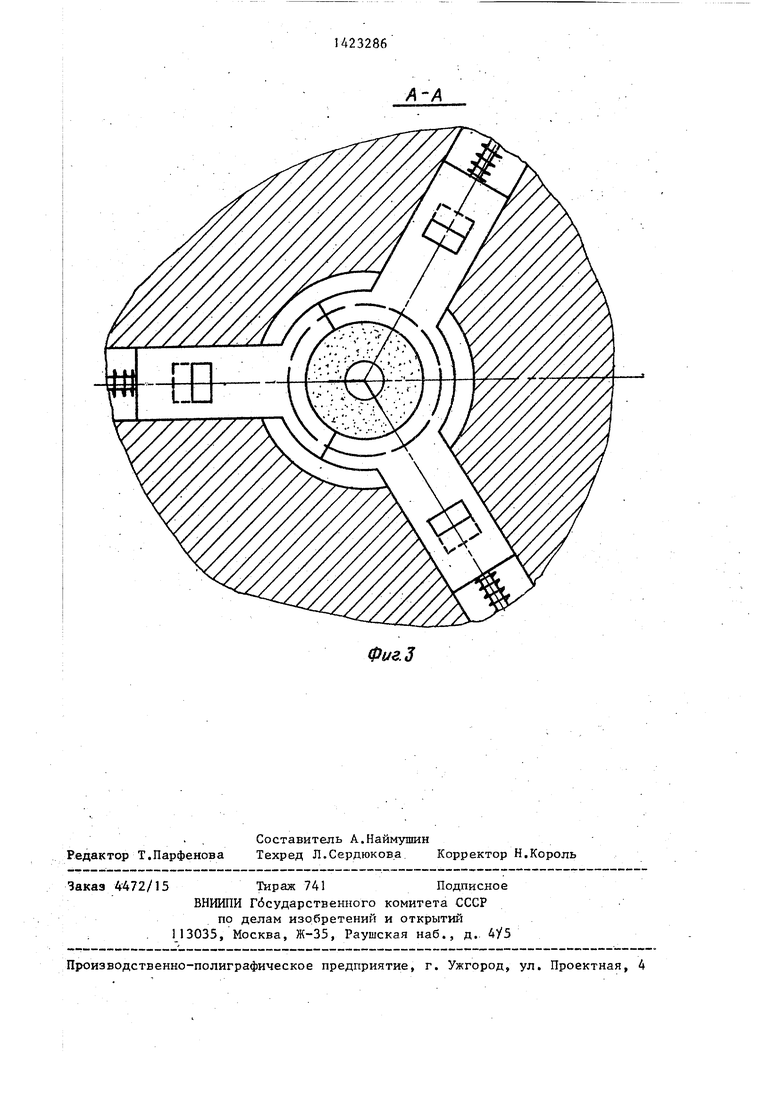

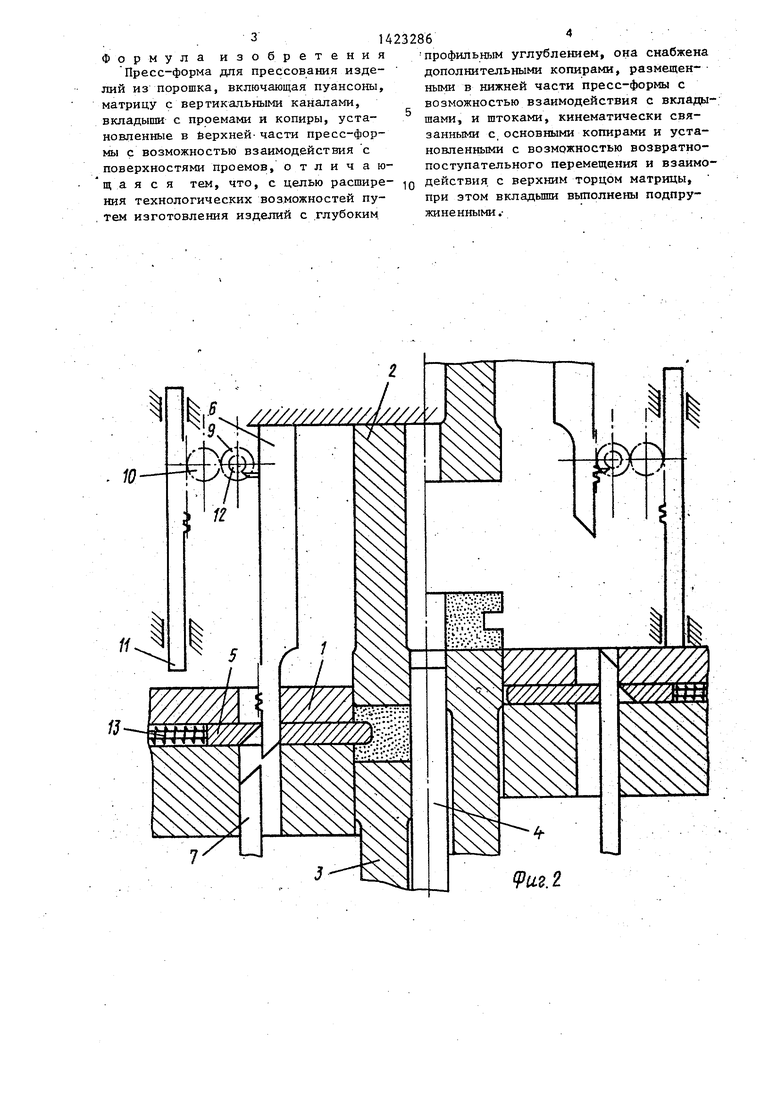

I На фиг. изображена пресс-форма п иомент засьшки порошка в полость мат- зицы; на фиг.2 - устройство в момент прессования; на фиг.З - сечение А-А на фиг.1.

Оресс-форма содержит подпруткинен- гую матрицу 1 с проточками, верхний и нижний 3 пуансоны, стержень 4, ккладьшй 5, верхние 6 и нижние 7 копиры, кассету-питатель 8 и снабжена аубчатой шестеренной передачей (9, О) и штоком с зубчатой рейкой 11, причем система приводится в движение опускающимися верхними копирами, так- яе снабженными зубьями, а зубчатая пестеренная передача удерживается от обратного вращения храповым механизмом 12. В проточках матрицы помещены пружины 13, удерживающие вкладыши и момент засьшки порошка в собранном состоянии.

Пресс-форма работает следующим об- )азЬм.

В начальный момент нижний пуансон i находится относительно матрицы 1 1Г опущенном положении таким образом, чтобы камера засыпки под вкладышами 5 (ыла большего объема, чем над ними. 1Сассета-питатель 8, перемещаясь к по-- liocTH матрицы 1, .заполняет ее порош- ом. Однако, под вкладьшами 5 обрадуется пустота, так как в го-ризрнталь йой плоскости порошок перемещаться Не может. Верхний пуансон 2 и верх- Йие копиры 6, сблокирован1ше с верх- Йей траверсой пресса (не показана), Йачинают движение вниз. Зубья верх- Вих копиров 6 входят в зацепление с йубчатой шестеренной передачей (9,10) )Которая передает движение на опуска- :Ние штоку с зубчатой рейкой 1 1, кото- рый опускает матрицу 1 на величину, :Ьависящую от количества зубьев на верхних копирах 6. Таким образом, ниж йий пуансон 3 относительно матрицы 1 йоднимается и.перемещающийся порошок равномерно заполняет всю полость матрицы. Избыток порошка удаляется кас- Ьетой-питателем 8, уходящей в исход0

5

0

5

0

5

0

5

0

5

кое положение. Величина опускания матрицы 1 определяется экспериментально и изменяется в зависимости от характеристик прессуемого порошка. После опускания матрицы 1 на необходимую величину система удерживается от обратного перемещения храповым механизмом 12, установленным на одной оси с зубчатым колесам.

Опускаясь, верхние копиры 6 входят в проточки матршз;ы I и фиксируют вкладыши 5 в собранном состоянии. Верхний пуансон 2 входат в полость матрицы 1. За счет силы трения прессуемого порошка о стенки пресс-формы матрица 1 опускается относительно, нижнего пуансона 3 с стержня 4, таким образам реализуется принцип двухстороннего прессования.

Верхняя траверса пресса (не показана) уходит вверх. Матрица 1 поднимается с помощью пружин (не показаны) . Верхние копиры 6, перемещаясь вверх, открывают храповой механизм 12 и по/снимающаяся матрица 1 перемещает шток с зубчатой рейкой 11 и зубчатую шестеренную передачу (9,10) в исходное состояниеь

Толкатель пресса (не показан) приводит в движение кижние копиры 7, которые, поднимаясь, перемещают вкла- дьшш 5 таким образом, что они выводятся из полости матрицы 1, освобождая прессовку.

Затем, под действием толкателя (не показан) начинает подниматься шжний пуансон. Он толкает.прессовку вверх. Нижний пуансон 3 поднимается до уровня зеркала матрицы, и с него. прессовка сдвигается питателем 8.После опускания нижних копиров 7 и нижнего пуансона 3 вкладьшш 5 с помощью пружин 13 приводятся в исходное состояние. Затем цикл повторяется.

Применение предлагаемой пресс-формы позволяет значительно расщирить номенклатуру заготовок, получаемых методом порошковой металлургии за счет прессования изделий, ймеюищх глубокие пазы, перпендикулярные на- правлершю прессования в автоматическом режиме, что приводит к повышению козффициента использования металлов, снижению себестоимости изготовления за счет уменьшения механической обработки.

Формула изобретения

Пресс-форма для прессования изде- ЛИЙ из порошка, включающая пуансоны, матрицу с вертикальными каналами, вкладыши с проемами и копиры, установленные в берхней- части пресс-формы с возможностью взаимодействия с поверхностями проемов, о т л и ч а ю- щ а я с я тем, что, с целью расширения технологических возможностей путем изготовления изделий с глубоким.

профильным углублением, она снабжена дополнительными копирами, размещенными в нижней части пресс-формы с возможностью взаимодействия с вкладышами, и штоками, кинематически связанными с основными копирами и установленными с возможностью возвратно- поступательного перемещения и взаимодействия, с верхним торцом матрицы, при зтом вкладьшш вьтолкены подпружиненными .

Фиг.З

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая металлургия | |||

| М.: Металлургия, 1980, с.250-256 | |||

| Пресс-форма для прессования заготовок из порошка | 1982 |

|

SU1069949A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-15—Публикация

1987-03-24—Подача