со оо

00

ND

СО

Изобретение относится к прокатио- му производству и предназначено для использования на листовых станах горячей и холодной прокатки,

Цель изобретения - упрощение конструкции, уменьшение длины и массы рабочего валка и растцирение пределов регулирования его прогиба.

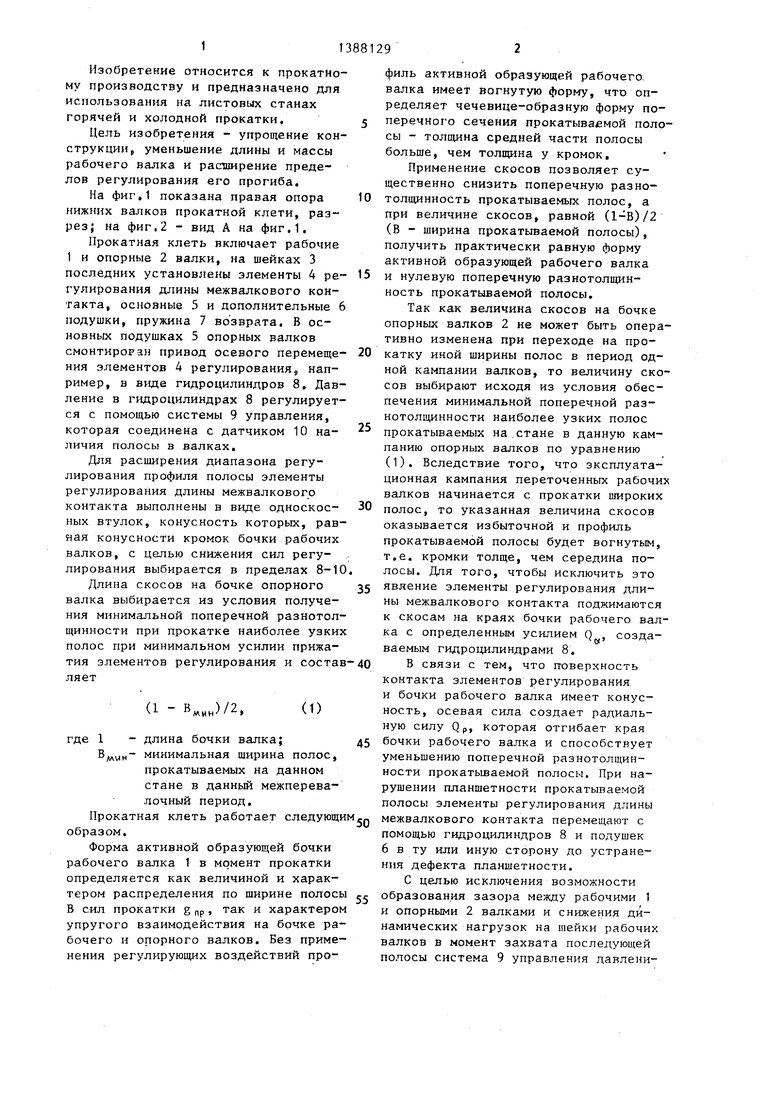

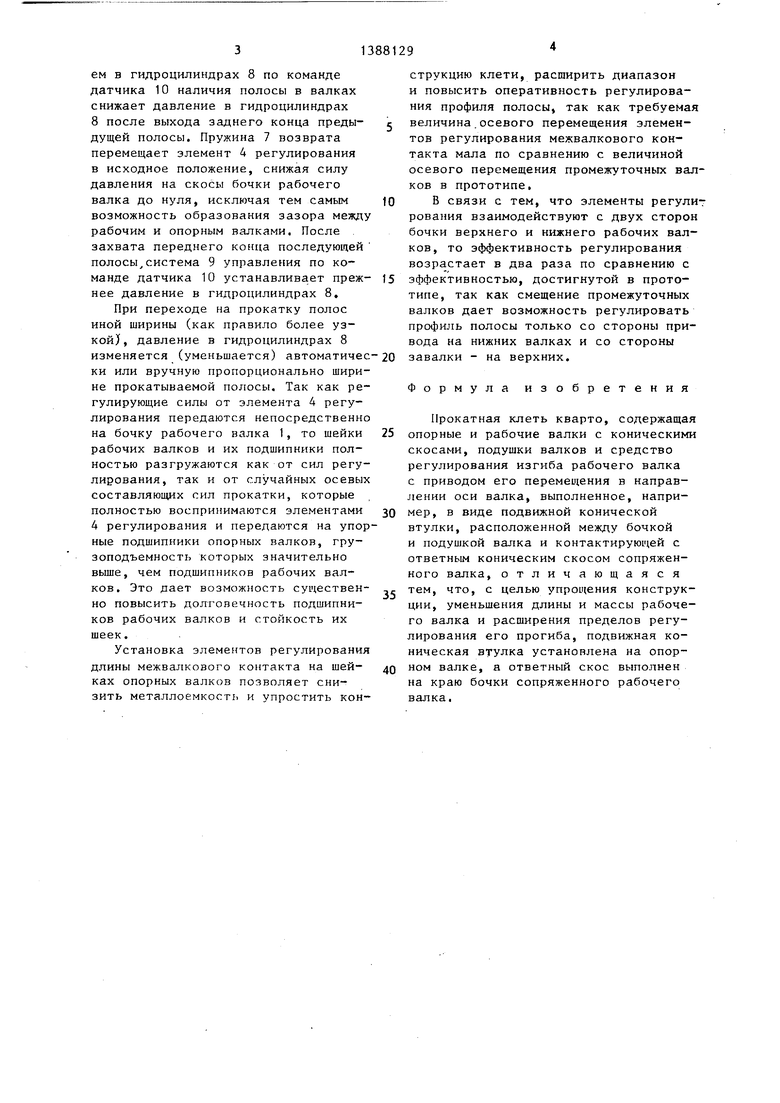

На фиг,1 показана правая опора нижних валков прокатной клети, разрез; на фиг,2 - вид А на фиг.1.

Прокатная клеть включает рабочие 1 и опорные 2 валки, на шейках 3 последних установлены элементы 4 ре- гулирования длины межвалкового контакта, основные 5 и дополнительные 6 подушки, пружина 7 возврата. В основных подушках 5 опорных валков смонтироран привод осевого перемеще- ния элементов 4 регулированияj например, в виде гидроцилиндров 8, Давление в гидроцилиндрах 8 регулируется с помощью системы 9 управления, которая соединена с датчиком 10 на- личия полосы в валках.

Для расширения диапазона регулирования профиля полосы элементы регулирования длины межвалковогр контакта выполнены в виде односкос- ных втулок, конусность которых, равная конусности кромок бочки рабочих валков, с целью снижения сил регулирования выбирается в пределах 8-1

Длина скосов на бочке опорного валка выбирается из условия получения минимальной поперечной разнотол щинности при прокатке наиболее узки полос при минимальном усилии прижатия элементов регулирования и соста ляет

(1 - )/2,

(1)

где 1 - длина бочки валка; Вдду„- минимальная ширина полос, прокатываемых на данном стане в данньй межперевалочный период.

Прокатная клеть работает следующи образом.

Форма активной образующей бочки рабочего валка 1 в момент прокатки определяется как величиной и характером распределения по ширине полосы В сил прокатки g „р, так и характером упругого взаимодействия на бочке рабочего и опорного валков. Без применения регулирующих воздействий профиль активной образующей рабочего валка имеет вогнутую форму, что определяет чечевице-образную форму поперечного сечения прокатываемой полосы - толщина средней части полосы больше, чем толщина у кромок.

Применение скосов позволяет существенно снизить поперечную разно- толщинность прокатываемых полос, а при величине скосов, равной (1-В)/2 (В - ширина прокатьшаемой полосы), получить практически равную форму активной образующей рабочего валка и нулевую поперечную разнотолш н- ность прокатываемой полосы.

Так как величина скосов на бочке опорных валков 2 не может быть оперативно изменена при переходе на прокатку иной ширины полос в период одной кампании валков, то величину скосов выбирают исходя из условия обеспечения минимальной поперечной раз- нотолщинности наиболее узких полос прокатываемых на.стане в данную кампанию опорных валков по уравнению (1). Вследствие того, что эксплуатационная кампания переточенных рабочи валков начинается с прокатки широких полос, то указанная величина скосов оказывается избыточной и профиль прокатываемой полосы будет вогнутым, т.е. кромки толще, чем середина полосы. Для того, чтобы исключить это явление элементы регулирования длины межвалкового контакта поджимаются к скосам на краях бочки рабочего валка с определенным усилием Q , создаваемым гидроцилиндрами 8.

В связи с тем, что поверхность контакта элементов регулирования и бочки рабочего валка имеет конусность, осевая сила создает радиальную силу QP, которая отгибает края бочки рабочего валка и способствует уменьшению поперечной разнотолщин- ности прокатываемой полосы. При нарушении планшетности прокатываемой полосы элементы регулирования длины межвалкового контакта перемещают с помощью гидроцилиндров 8 и подушек 6 в ту или иную сторону до устранения дефекта планшетности.

С целью исключения возможности образования зазора между рабочими 1 и опорными 2 валками и снижения динамических нагрузок на шейки рабочих валков в момент захвата последующей полосы система 9 управления давлением в гидроцилиндрах 8 по команде датчика 10 наличия полосы в валках снижает давление в гидроцилиндрах 8 после выхода заднего конца преды- дущей полосы. Пружина 7 возврата перемещает элемент 4 регулирования в исходное положение, снижая силу давления на скосы бочки рабочего валка до нуля, исключая тем самым возможность образования зазора между рабочим и опорным валками. После захвата переднего конца последующей полосы система 9 управления по команде датчика 10 устанавливает преж- нее давление в гидроцилиндрах 8,

При переходе на прокатку полос иной ширины (как правило более узкой), давление в гидроцилиндрах 8 изменяется (уменьшается) автоматичес ки или вручную пропорционально ширине прокатываемой полосы. Так как регулирующие силы от элемента 4 регулирования передаются непосредственно на бочку рабочего валка 1, то шейки рабочих валков и их подшипники полностью разгружаются как от сил регулирования, так и от случайных осевых составляющих сил прокатки, которые полностью воспринимаются элементами 4 регулирования и передаются на упорные подшипники опорных валков, грузоподъемность которых значительно вьш1е, чем подшипников рабочих валков. Это дает возможность существенно повысить долговечность подшипников рабочих валков и стойкость их шеек.

Установка элементов регулирования длины межвалкового контакта на шей- ках опорных валков позволяет снизить металлоемкость и упростить кон

струкцию клети, расширить диапазон и повысить оперативность регулирования профиля полосы, так как требуемая величина.осевого перемещения элементов регулирования межвалкового контакта мала по сравнению с величиной осевого перемещения промежуточных валков в прототипе,

В связи с тем, что элементы регулирования взаимодействуют с двух сторон бочки верхнего и нижнего рабочих валков, то эффективность регулирования возрастает в два раза по сравнению с эффективностью, достигнутой в прототипе, так как смещение промежуточных валков дает возможность регулировать профиль полосы только со стороны привода на нижних валках и со стороны завалки - на верхних.

Формула изобретения

Прокатная клеть кварто, содержащая опорные и рабочие валки с коническими скосами, подушки валков и средство регулирования изгиба рабочего валка с приводом его перемещения в направлении оси валка, выполненное, например, в виде подвижной конической втулки, расположенной между бочкой и подушкой валка и контактирующей с ответным коническим скосом сопряженного валка, отличающаяся тем, что, с целью упрои(ения конструкции, уменьшения длины и массы рабочего валка и расширения пределов регулирования его прогиба, подвижная коническая втулка установлена на опорном валке, а ответный скос выполнен на краю бочки сопряженного рабочего валка.

Фиг. 2

,

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ПРОКАТНОГО ВАЛКА (ВАРИАНТЫ) | 1995 |

|

RU2093285C1 |

| ОПОРНЫЙ ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2081716C1 |

| Прокатная клеть | 1974 |

|

SU610578A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| Прокатная клеть | 1980 |

|

SU984519A1 |

Изобретение относится к прокатному производству и предназначено для использования на листовых станах горячей и холодной прокатки. Цель изобретения- - упрощение конструкций, уменьшение длины и массы рабочего валка и расширение пределов регулирования его прогиба. В прокатной клети с рабочими I и опорными 2 валками установлен механизм изгиба рабочего валка, выполненный в виде конической втулки 4, подвижно посаженной на цапфу 3 опорного валка 2 и взаимодействующей с ответным скосом на краю бочки рабочего валка 1. Прижатие втулки 4 к скосу рабочего валка осуществляется гидравлическим приводом. При этом в зависимости от усилия привода развивается соответствующее усилие изгиба рабочего валка. Таким путем можно регулировать профиль прокатываемой полосы. 2 ил. (Л

| Авторское свидетельство СССР № 761047, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатная клеть | 1974 |

|

SU536749A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-06-13—Подача