00

оо 00

со а:

Изобретение относится к прокатному производству, в частности к конструкции адъюстажного оборудования.

Цель изобретения - повышение про- изводительности и надежности.

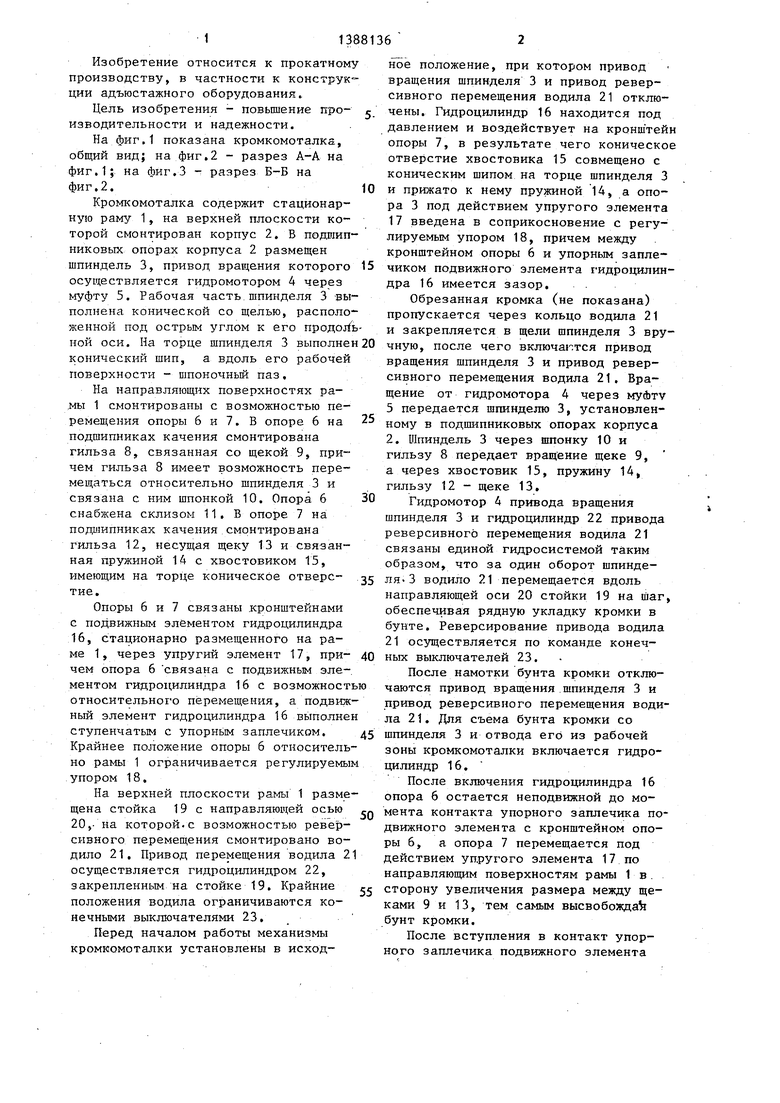

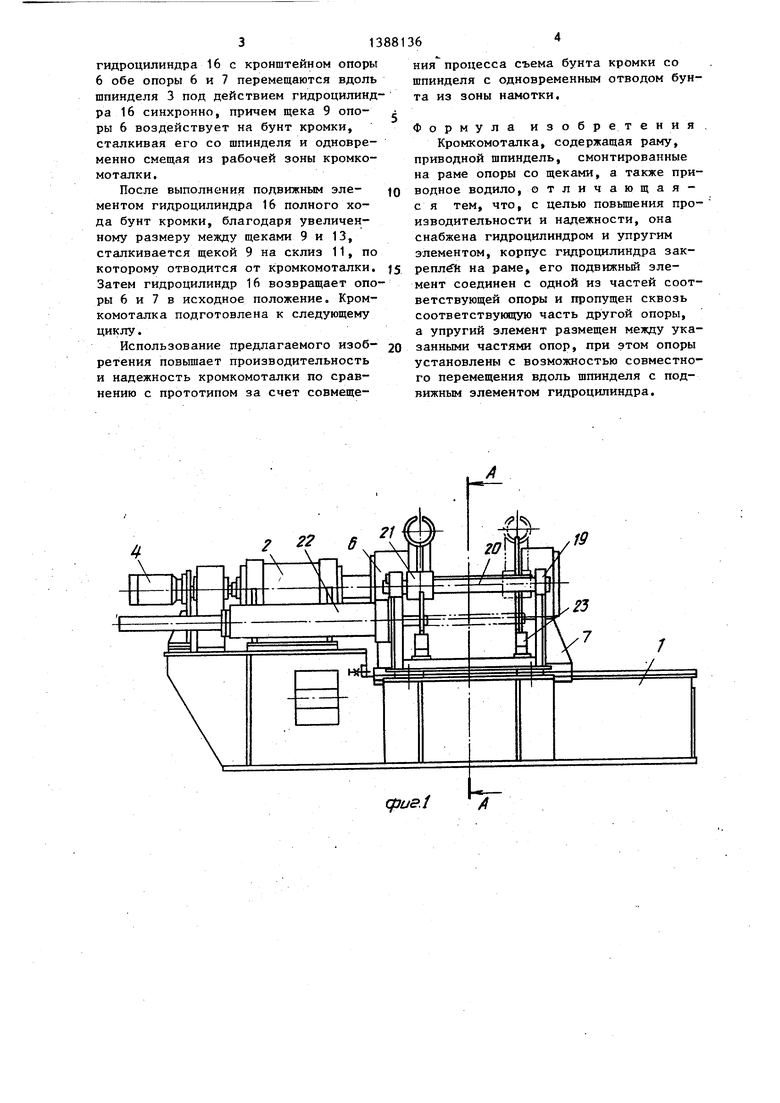

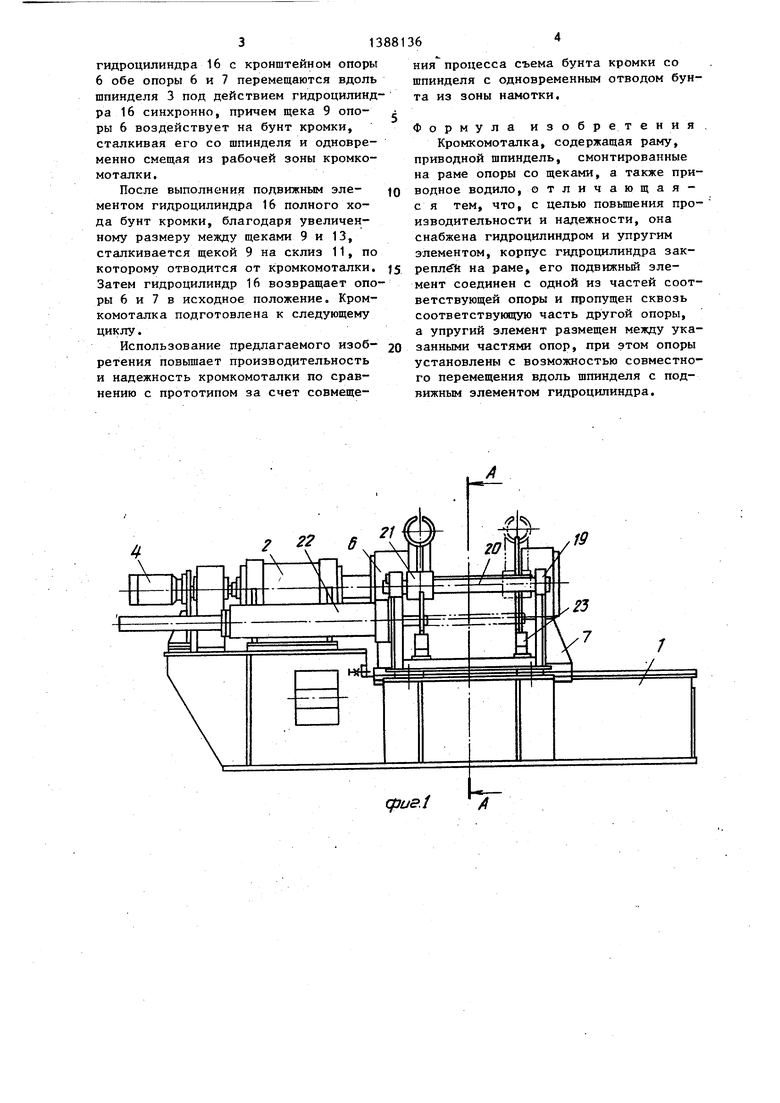

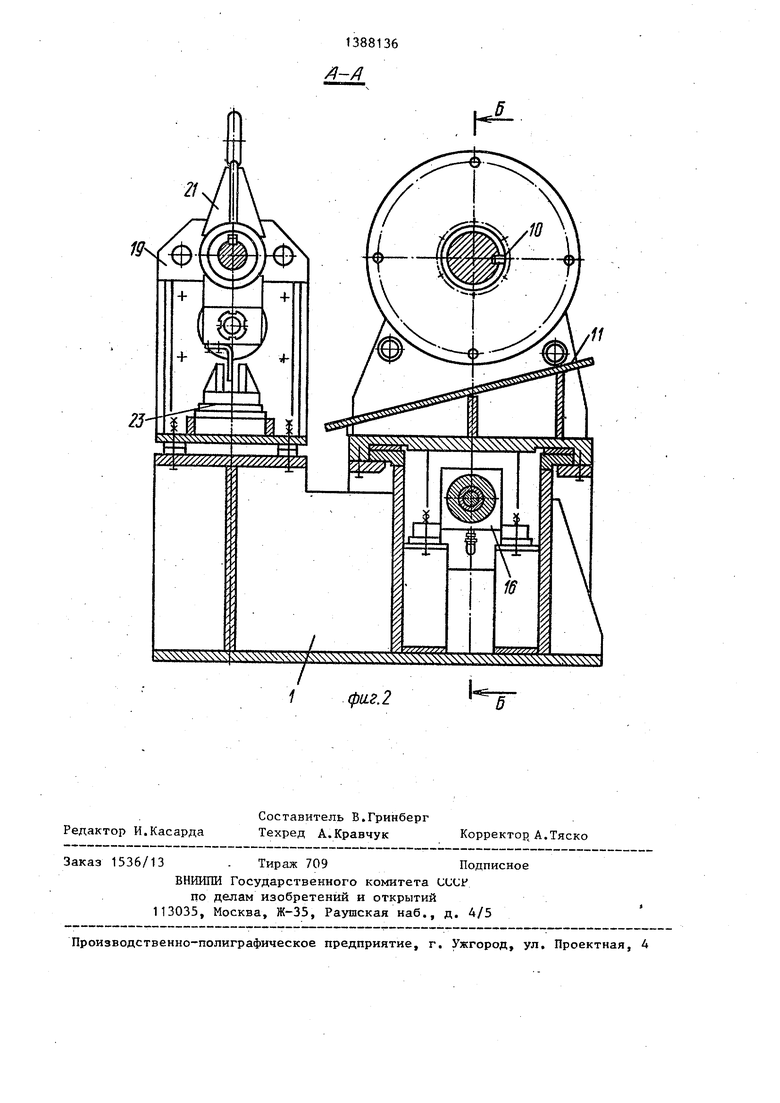

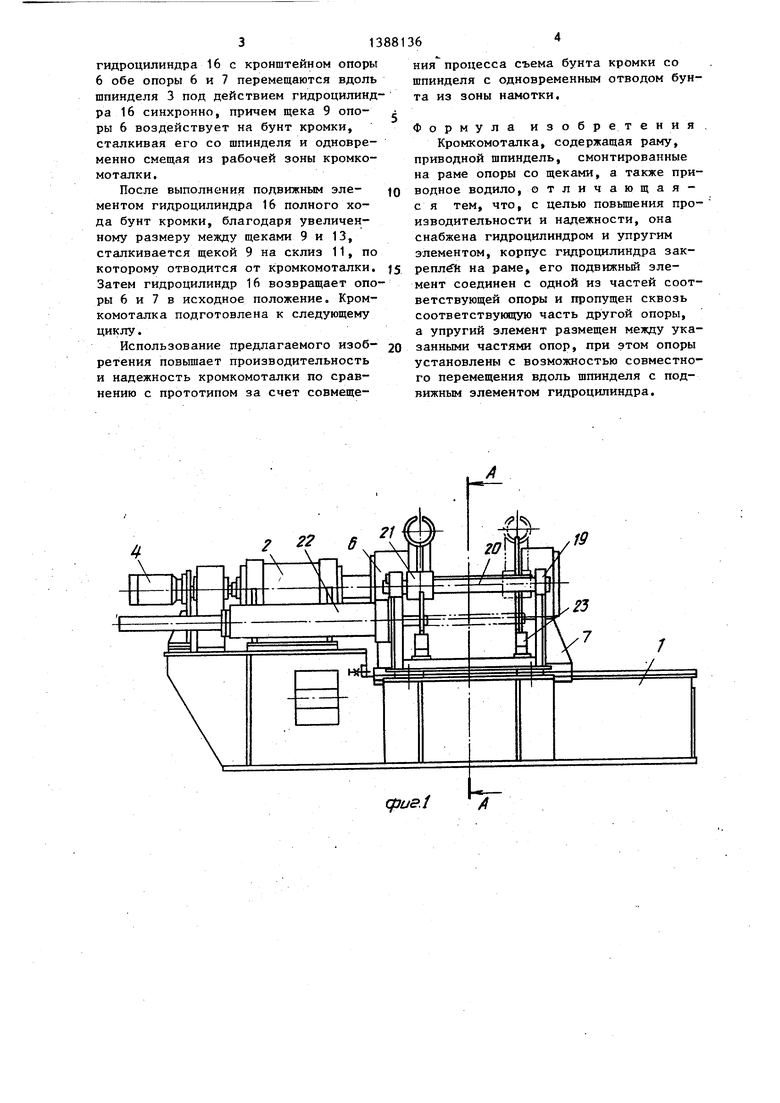

На фиг.1 показана кромкомоталка, общий вид; на фиг,2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2.

Кромкомоталка содержит стационарную раму 1, на верхней плоскости которой смонтирован корпус 2. В подшипниковых опорах корпуса 2 размещен шпиндель 3, привод вращения которого осуществляется гидромотором 4 через муфту 5, Рабочая часть шпинделя 3 -выполнена конической со щелью, расположенной под острым углом к его продооА ной оси. На торце шпинделя 3 выполнен конический шип, а вдоль его рабочей поверхности - шпоночньм паз.

На направляющих поверхностях рамы 1 смонтированы с возможностью перемещения опоры 6 и 7, В опоре 6 на подшипниках качения смонтирована гильза 8, связанная со щекой 9, причем гильза 8 имеет возможность перемещаться относительно шпинделя 3 и связана с ним шпонкой 10, Опора 6 снабжена склизом 11, В опоре 7 на подшипниках качения,смонтирована гильза 12, несущая щеку 13 и связанная пружиной 14с хвостовиком 15, имеющим на торце коническое отверс- тие.

Опоры 6 и 7 связаны кронштейнами с подвижным элементом гидроцилиндра 16, стационарно размещенного на раме 1, через упругий элемент 17, при- чем опора 6 связана с подвижным элементом гидроцилиндра 16 с возможност относительного перемещения, а подвижный элемент гидроцилиндра 16 выполне ступенчатым с упорньм заплечиком, Крайнее положение опоры 6 относительно рамы 1 ограничивается регулируемы упором 18,

На верхней плоскости рамы 1 размещена стойка 19 с направляющей осью 20,- на которой.с возможностью реверсивного перемещения смонтировано водило 21, Привод перемещения водила 2 осуществляется гидроцилиндром 22, закрепленньм на стойке 19, Крайние положения водила ограничиваются конечными выключателями 23,

Перед началом работы механизмы кромкомоталки установлены в исходное положение, при котором привод вращения шпинделя 3 и привод реверсивного перемещения водила 21 отключены. Гидроцилиндр 16 находится под давлением и воздействует на кронштей опоры 7, в результате чего коническо отверстие хвостовика 15 совмещено с коническим шипом на торце шпинделя 3 и прижато к нему пружиной 14, а опора 3 под действием упругого элемента 17 введена в соприкосновение с регулируемым упором 18, причем между кронштейном опоры 6 и упорным заплечиком подвижного элемента гидроцилиндра 16 имеется зазор.

Обрезанная кромка (не показана) пропускается через кольцо водила 21 и закрепляется в щели шпинделя 3 вручную, после чего включается привод вращения шпинделя 3 и привод реверсивного перемещения водила 21, Вращение от гидромотора 4 через мубту 5 передается шпинделю 3, установленному в подшипниковых опорах корпуса 2. Шпиндель 3 через шпонку 10 и гильзу 8 передает вращение щеке 9, а через хвостовик 15, пружину 14, гильзу 12 - щеке 13,

Гидромотор 4 привода вращения шпинделя 3 и гидроцилиндр 22 привода реверсивного перемещения водила 21 связаны единой гидросистемой таким образом, что за один оборот шпинделя. 3 водило 21 перемещается вдоль направляющей оси 20 стойки 19 на шаг обеспечивая рядную укладку кромки в бунте. Реверсирование привода водила 21 осуществляется по команде конечных выключателей 23.

После намотки бунта кромки отключаются привод вращения шпинделя 3 и привод реверсивного перемещения водила 21, Для съема бунта кромки со шпинделя 3 и отвода его из рабочей зоны кромкомоталки включается гидро цилиндр 16,

После включения гидроцилиндра 16 опора 6 остается неподвижной до момента контакта упорного заплечика подвижного элемента с кронштейном опоры 6, а опора 7 перемещается под действием упругого элемента 17 по направляющим поверхностям рамы 1 в. сторону увеличения размера между щеками 9 и 13, тем самым высвобождав бунт кромки.

После вступления в контакт упорного заплечика подвижного элемента

гидроцилиндра 16 с кронштейном опоры 6 обе опоры 6 и 7 перемещаются вдоль шпинделя 3 под действием гидроцилиндра 16 синхронно, причем щека 9 опоры 6 воздействует на бунт кромки, сталкивая его со шпинделя и одновременно смещая из рабочей зоны кромко- моталки.

После выполнения подвижным элементом гидроцилиндра 16 полного хода бунт кромки, благодаря увеличенному размеру между щеками 9 и 13, сталкивается щекой 9 на склиз 11, по которому отводится от кромкомоталки. Затем гидроцилиндр 16 возвращает опоры 6 и 7 в исходное положение. Кром- комоталка подготовлена к следующему циклу.

Использование предлагаемого изобретения повьшает производительность и надежность кромкомоталки по сравнению с прототипом за счет совмещения процесса съема бунта кромки со шпинделя с одновременным отводом бунта из зоны намотки.

5

Формула изобретения

Кромкомоталка, содержащая раму, приводной шпиндель, смонтированные на раме опоры со щеками, а также при0 водное водило, отличающая- с я тем, что, с целью повышения производительности и надежности, она снабжена гидроцилиндром и упругим элементом, корпус гидроцилиндра зак5 репл на раме, его подвижный элемент соединен с одной из частей соответствующей опоры и пропущен сквозь соответствующую часть другой опоры, а упругий элемент размещен между ука0 занными частями опор, при этом опоры установлены с возможностью совместного перемещения вдоль шпинделя с подвижным элементом гидроцнпиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кромкомоталка | 1981 |

|

SU1011295A1 |

| Кромкомоталка | 1990 |

|

SU1750770A1 |

| Устройство для сматывания кромки | 1981 |

|

SU1013014A1 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| УСОВЕРШЕНСТВОВАННЫЙ СТАНОК ДЛЯ НАМОТКИ ПРОВОЛОКИ, ПОСТУПАЮЩЕЙ ИЗ ПРОКАТНОГО СТАНА, В БУНТ | 2009 |

|

RU2505372C2 |

| КРОМКОМОТАЛКА | 1971 |

|

SU307829A1 |

| Установка для наведения шарового крана на устье фонтанирующей скважины и соединения его с муфтой бурильной колонны | 1984 |

|

SU1266970A1 |

| Рабочий орган землеройной машины | 1988 |

|

SU1578273A1 |

| Станок для обработки шеек крупногабаритных коленчатых валов | 1975 |

|

SU572369A1 |

| ПРОХОДЧЕСКО-ОЧИСТНОЙ КОМБАЙН | 2020 |

|

RU2753306C1 |

Изобретение относится к области прокатного производства, в частности к конструкции адъюстажного оборудования. Цель - повышение производительности и надежности. Обрезанная кромка пропускается через кольцо водила и закрепляется в щели шпинделя (Ш) 3. Включаются гидромотор (Г) 4 вращения Ш 3 и привод реверсивного перемещения водила. От Ш 3 вращение передается щекам 9 и 13. Г 4 привода вращения Ш 3 и гидроцилиндр привода реверсивного перемещения водила связаны единой гидросистемой. За один оборот Ш 3 водило перемещается на шаг, обеспечивая рядную укладку кромки в бунте. После намотки последнего включается гидроцилиндр 16, Первоначально опора 6 остается неподвижной до момента контакта упорного заплечика подвижного элемента с кронштейном опоры 6, а опора 7 перемещается под действием упругого элемента 17, увеличивая расстояние между щеками 9 и 13, тем самым высвобождая бунт кромки. После вступления в контакт упорного заплечика подвижного элемента гидроцилиндра 16 с кронштейном опоры 6 обе опоры 6 и 7 перемещаются вдоль Ш 3 синхронно, а щека 9 .сталкивает бунт со Ш 3 в склиз 11. 3 ил. л

19

gjus.l

фи.г.2

| Патент США 0 3862728, кл | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-08—Подача