со о

i

Изобретение атносится к прокатному производству, а именно к устройствам для сматывания кромки металлической ленты в плотный бунт.

Известна кромкомоталка, содержащая станину с установленным на ней коническим шпинделем для намотки кромки, связанной с приводами вращательного перемещения и возвратно-поступательного перемещения в осевом направлении, а также два ограничивающие фланца, установленные на коническом щпинделе, и пресс-ролик Г 1 .

Недостатком известной конструкции является большой диаметр уплотняющего ролика, ось которого смонтирована вьпяе ограничительных дисков, что неизбежно ведет к увеличению веса и габаритов всего устройства для сматывания кроки.

Известно также устройство для сматывания кромки, содержащее станину с электродвигателем и установленный на станине конический шпиндель с закрепленными на его рабочей части ограничивающими бунт фланцами, а также смонтированный параллельно оси ишинделя прессролик, с рычагами, установленными на общем валу, соединенным со игтоком силового цилиндра Г 2 3 .

Недостатком известного устройства является значительный диаметр прессролика и повышенная металлоемкость конструкции кромкомоталки.

Целью изобретения является снижение металлоемкости и веса устройства путем уменьшения диаметра пресс-ролика при одновременном обеспечении уплотнения наматываемой кромки, по всей поверхности рабочей части шпинделя.

Указанная цель достигается тем, что в устройстве для сматывания кромки содержащем станину с электродвигаталем и установленный на станине конический шпиндель с закрепленными на его рабочей части ограничивающими бунт фланцами, а также смонтированный параллельно оси шпинделя пресс-ролик, связанный с рычагами, установленными на общем валу, соединенном со штоком силового цилиндра, пресс-ролик выполнен с кольце выми выступами по наружному контуру каждого из его оснований, а устройство снабжено соединяющейрычаги полкой, установленными между фланцами в углублениях, образованных выступами прессролика, и b возможностью перемещения вдоль оси шпинделя опорными щеками с планками, жестко прикрепленными к рычагам, при Этом ось вращения npecc-pt лика смонтирована междУ опорными щеками, а рычаги, полки и опорные щеки совместно обхватывают пресс-ролик с зазором, обеспечивающим свободное вращение последнего.

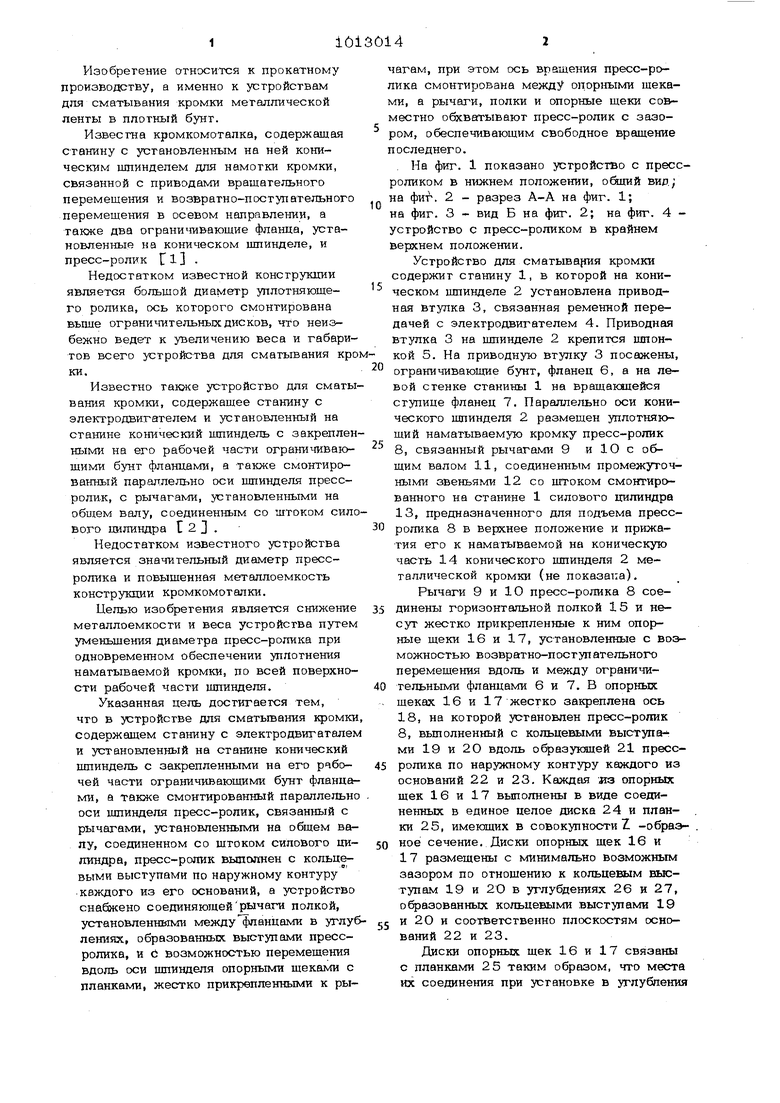

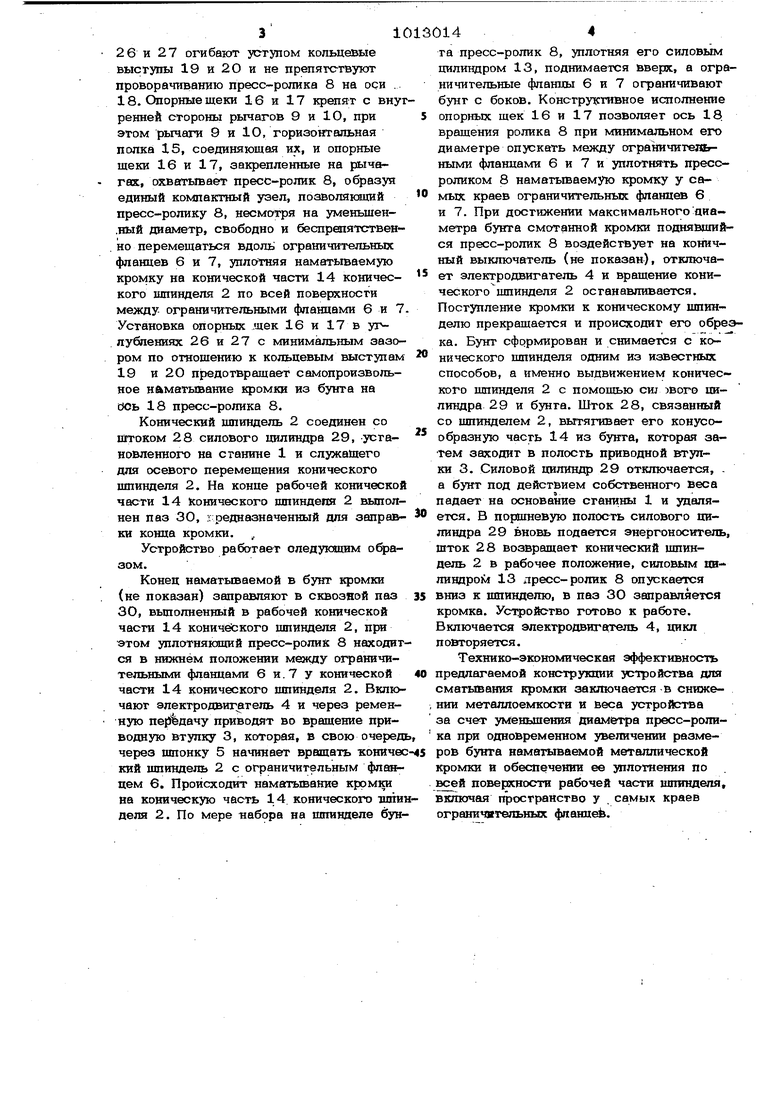

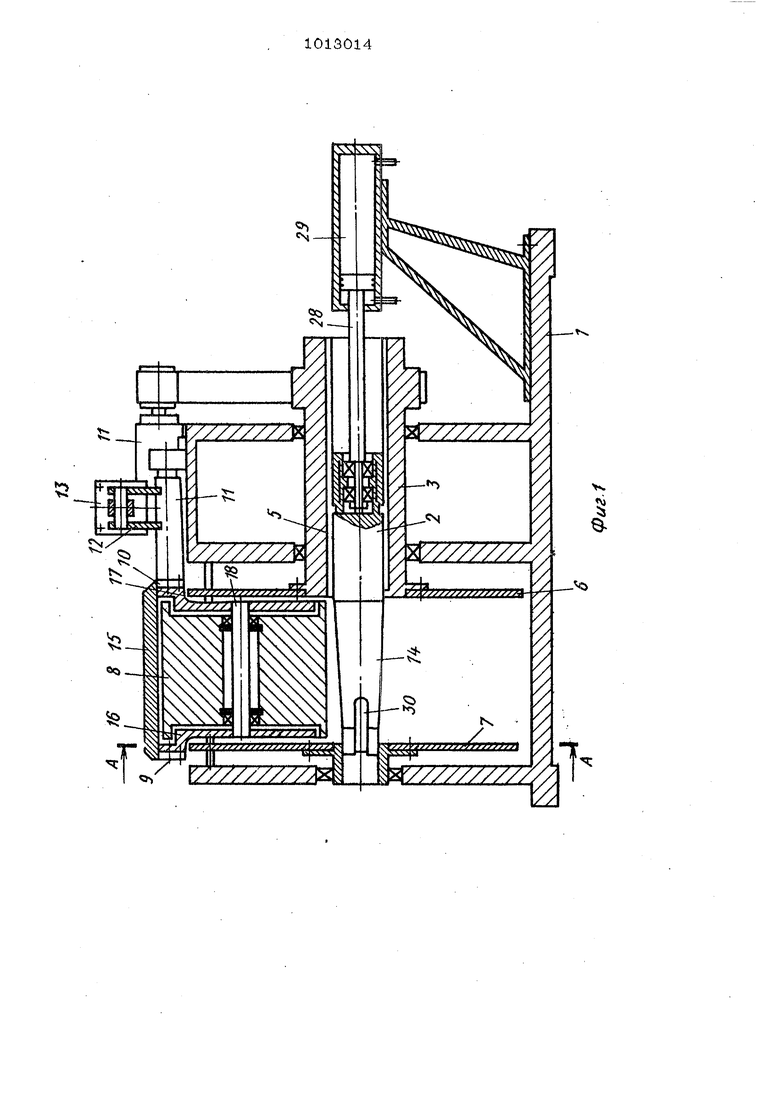

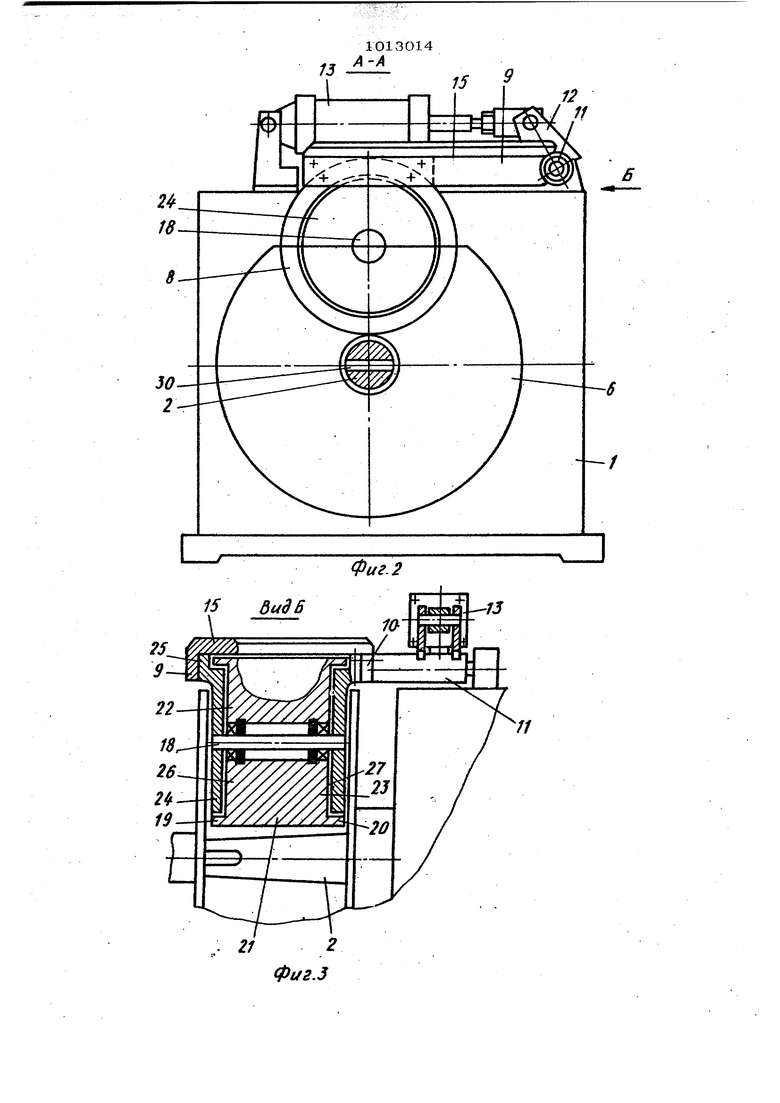

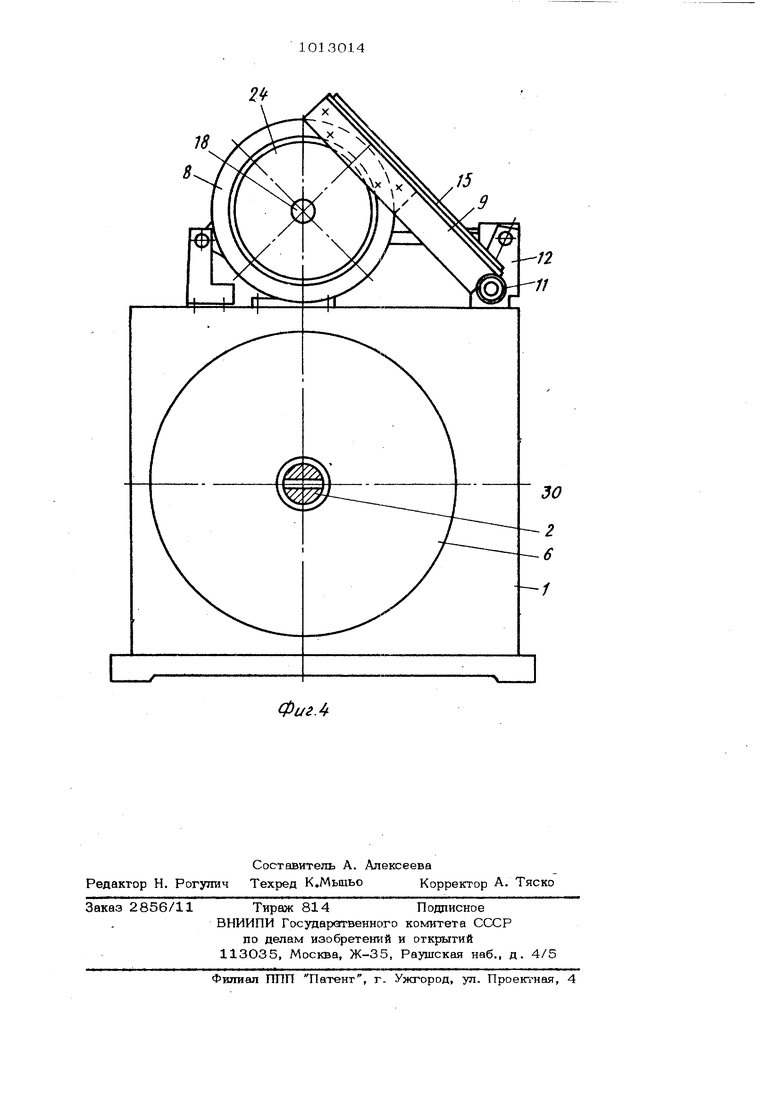

На фиг. 1 показано устройство с пресроликом в нижнем положении, ойций вид; на фит . 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 устройство с пресс-роликом в крайнем верхнем положении.

Устройство для сматывария кромки содержит станину 1, в которой на коническом шпинделе 2 установлена приводная втулка 3, связанная ременной передачей с электродвигателем 4. Приводная втулка 3 на шпинделе 2 крепится шпонкой 5. На приводную втулку 3 посажены, ограничиваюшие бунт, фланец 6, а на левой стенке станины 1 на вращакхцейся ступице фланец 7. Параллельно оси конического цтинделя 2 размешен уплотшиоший наматываемую кромку пресс-ролик 8, связанный рычагами 9 и 1О с общим валом 11, соединенным промежуточными звеньями 12 со игтоком смонтированного на станине 1 силового цилиндра 13, предназначенного для подъема прессролика 8 в верхнее положение и прижатия его к наматываемой на коническую часть 14 конического шпинделя 2 металлической кромки (не показат:а).

Рычаги 9 и 10 пресс-ролика 8 соединены горизонтальной полкой 15 и несут жестко прикрепленные к ним опорные шеки 16 и 17, установленные с возможностью возвратно-пост 11ательного перемещения вдоль и между ограничительными фланцами 6 и 7. В опорных щеках 16 и 17 жестко закреплена ось 18, на которой установлен пресс-ролик 8, вьшолненный с кольцевыми выступ ами 19 и 2О вдоль образукшей 21 прессролика по наружному контуру каждого из оснований 22 и 23. Каждая лз опорных щек 16 и 17 выполнены в виде соединенных в единое целое диска 24 и планки 25, имеющих в совокупности Z -образ ное сечение. Диски опорных щек 16 и 17 размешены с минимально возможным зазором по отношению к кольцевым вьютупам 19 и 20 в углубдениях 26 и 27, образованных кольцевыми выступами 19 и 2О и соответственно плоскостям оснований 22 и 23.

Диски опорных щек 16 и 17 связаны с планками 25 таким образом, что места их соединения при установке в углублени 26 и 27 огибают уступом кольцевые выступы 19 и 20 и не препятствуют проворачиванию пресс-ролика 8 на оси . 18. Опорные щеки 16 и 17 крепят с вну ренней стороны рычагов 9 и 10, при этом рычаги 9 и 10, горизонтальная полка 15, соединяющая их, и опорные щеки 16 и 17, закрепленные на рычагах, охвеггывает пресс-ролик 8, образуя единый компактный узел, позволяющий пресс-ролику 8, несматря на уменьшен.ный диаметр, свободно и беспрепятственно перемещаться вдоль; ограничительных фланцев 6 и 7, упло-тняя наматьтаемую кромку на конической части 14 конического щпинделя 2 по всей поверхности между ограничительными фланцами 6 и 7 Установка опорных щек 16 и 17 в углублениях 26 и 27 с минимальным зазо ром по отношению к кольцевым выступам 19 и 20 предотвращает самопроизвольное наматывание кромки из бунта на ось 18 пресс-ролика 8. Конический шпиндель 2 соединен со штоком 28 силового цилиндра 29, установленного на станине 1 и служащего для осевого перемещения конического шпинделя 2. На конце рабочей коническо части 14 Конического шпинделя 2 выполнен паз ЗО, :i редназначенный для заправ

ки конца кромки.

Устройство работает следующим офазом.

Конец наматываемой в бунт кромки (не показан) заправляют в сквозной паз 35 ЗО, вьшолненный в рабочей конической части 14 конического шпинделя 2, при этом уплотняющий пресс-ролик 8 находится в нижнем положении мезкду ограничительными фланцами 6 и. 7 у конической 40 части 14 конического шпинделя 2. Включают электродвиг|1тель 4 и через ременную пер1Ьдачу приводят во вращение приводную втулку 3, кспгорая, в свою очередь, через шпонку 5 начинает вращать конячес-45 кий шпиндель 2 с ограничительным фланцем 6. Происходит наматьтание кромки на коническую часть 14 конического тштанделя 2. По мере набора на шпинделе бун1

линдра 29 вновь подается энергоноситель шток 28 возвращает конический шпиндель 2 в рабочее положение, силовым цилиндром 13 пресс-ролик 8 опускается вниз к шпинделю, в паз ЗО заправляется кромка. Устройс-тво готово к работе. Включается электродвигЕггель 4, цикл повторяется.

Технико-экономическая эффективность предлагаемой конструкции устройства для сматывания вромки заключается в снижении металлоемкости и веса устройства за счет уменыпення диаметра пресс-ропика при одновременном увеличении размеров бунта наматываемой металлической кромки и обеспечении ее уплотнения по всей поверхности рабочей части шпинделя, включею пространство у самых краев ограничительных фпанцеЬ. 144 та пресс-ролик 8, уплотняя его силовым цилиндром 13, поднимается вверх, а ограничительные фланцы 6 и 7 ограничивают бунт с боков. Конотру стивное исполнение опорных щек 16 и 17 позволяет ось 18. вращения ролика 8 при минимальном его диаметре опускать между ограничительными фланцами 6 и 7 и уплотнять прессроликом 8 наматьгоаемую кромку у самых краев ограничительных фланцев 6 и 7. При достижении максимальногоаиаметра бунта смотанной кромки поднявшийся пресс-ролик 8 воздействует на коничный выключатель (не показан), отключает электродвигатель 4 и вращение конического шпинделя 2 останавливается. Поступление кромки к коническому шпинделю прекращается и происходит его обреэка. Бунт сформирован и снимается с конического щпинделя одним из известных способов, а именно выдвижением конического шпинделя 2 с помощью сш эвого цилиндра 29 и бунта. Шток 28, связанный со шпинделем 2, вытягивает его конусообразную часть 14 из бунта, которая затем заходит в полость приводной втулки 3. Силовой цилиндр 29 отключается, . а бунт под действием собственного веса падает на основание станины 1 и удаляется. В поршневую полость силового ци1013014А-А

18

8

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Кромкомоталка | 1981 |

|

SU1011295A1 |

| Устройство для намотки проволоки | 1988 |

|

SU1549630A1 |

| Устройство для магнитной дефектоскопии проволоки | 1945 |

|

SU67673A1 |

| Намоточное устройство | 1981 |

|

SU1034810A2 |

| Устройство для намотки рулонного материала | 1985 |

|

SU1294736A1 |

| Многопозиционный станок для обработки тонкостенных корпусов емкостей | 1976 |

|

SU749494A1 |

| Намоточное устройство | 1977 |

|

SU774667A1 |

| Намоточное устройство | 1980 |

|

SU975140A1 |

| Гвоздильный автомат | 1980 |

|

SU917889A1 |

| КРОМКОМОТАЛКА | 1971 |

|

SU307829A1 |

устройство ДЛЯ СМАТЫВАНИЯ КРОМКИ, родержащее станину с электродвигателем и установленный на станине конический шпиндель с saispenленными на его рабочей части ограничивающими бунт фланцами/ а также смонтированный параллельно оси шпинделя прессролик, связанный с рычагами, установленными на общем валу, соединенном со штоком силового пиштара, отличающееся тем что, с целью сни сения металлоемкости и веса устройства путем уменьшения диаметра пресс-ролика при одновременном обеспечении уплотнения наматываемой кромки по всей поверхности рабочей части шпинделя, пресс-ролик выполнен с кольцевыми выступами по наружному контуру каждого из оснований, а ус-тройство снабжено соединяюшей рычаги полкой, остановленными между фланцами в углублениях, образовавньк выступами пресс-ролика, и с возмож§ ностью перемещения вдоль оси шпинделя опорными щеками с планками, жестко (Л прИ1фепленными к рычагам, при этом ось вршцения пресс-ролика жестко смонтирос вана между шорными щеками, а рычаги, . полка и опорные шекн совместно об сватывают пресс-ролик с зазором, обеспечивающим свободное вращение последнего.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КРОМКОМОТАЛКА | 0 |

|

SU307829A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Терентьев В | |||

| С., Намок М | |||

| Б | |||

| - Адъюстаж тонколистовых станков (отделочные МЕшганы) | |||

| Свердловск, литературы по черной и пветной металлур1тга | |||

| Судно | 1925 |

|

SU1961A1 |

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-09—Подача