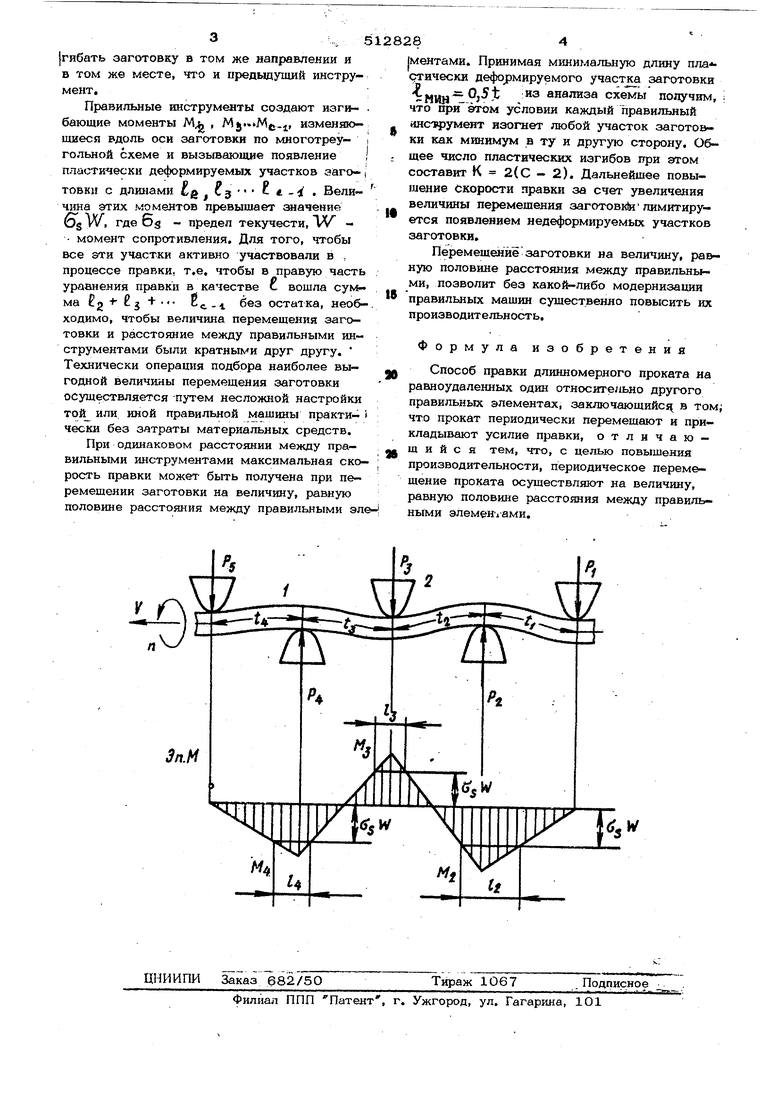

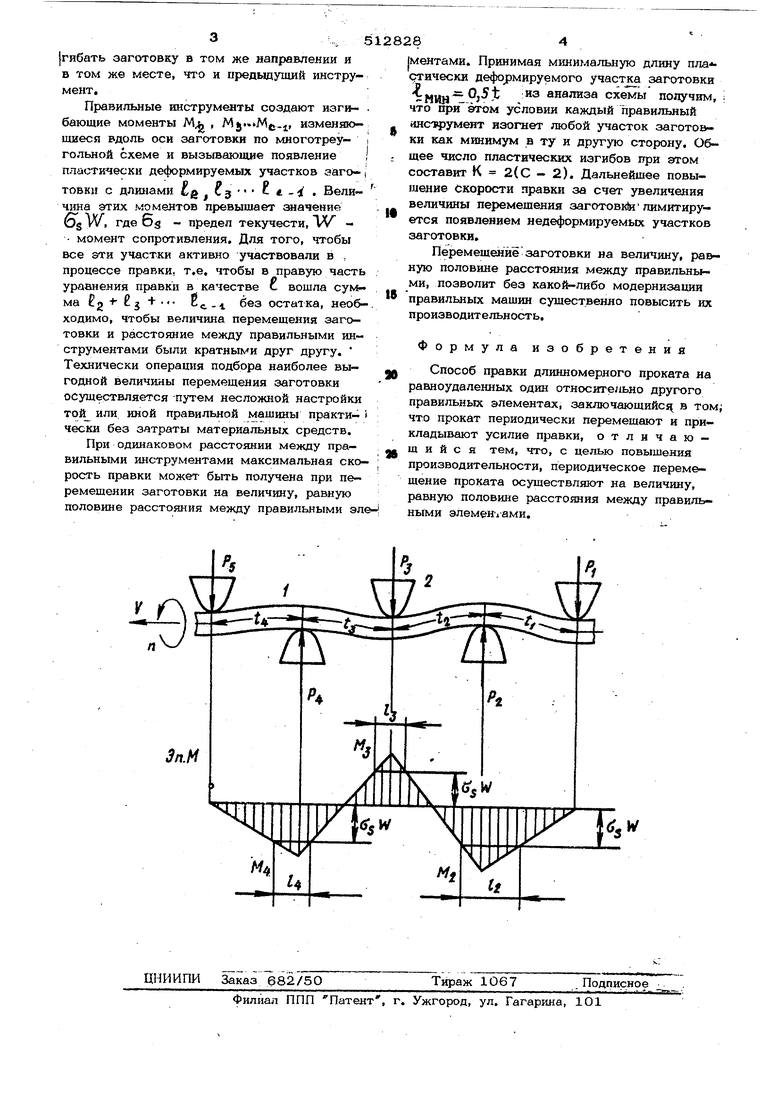

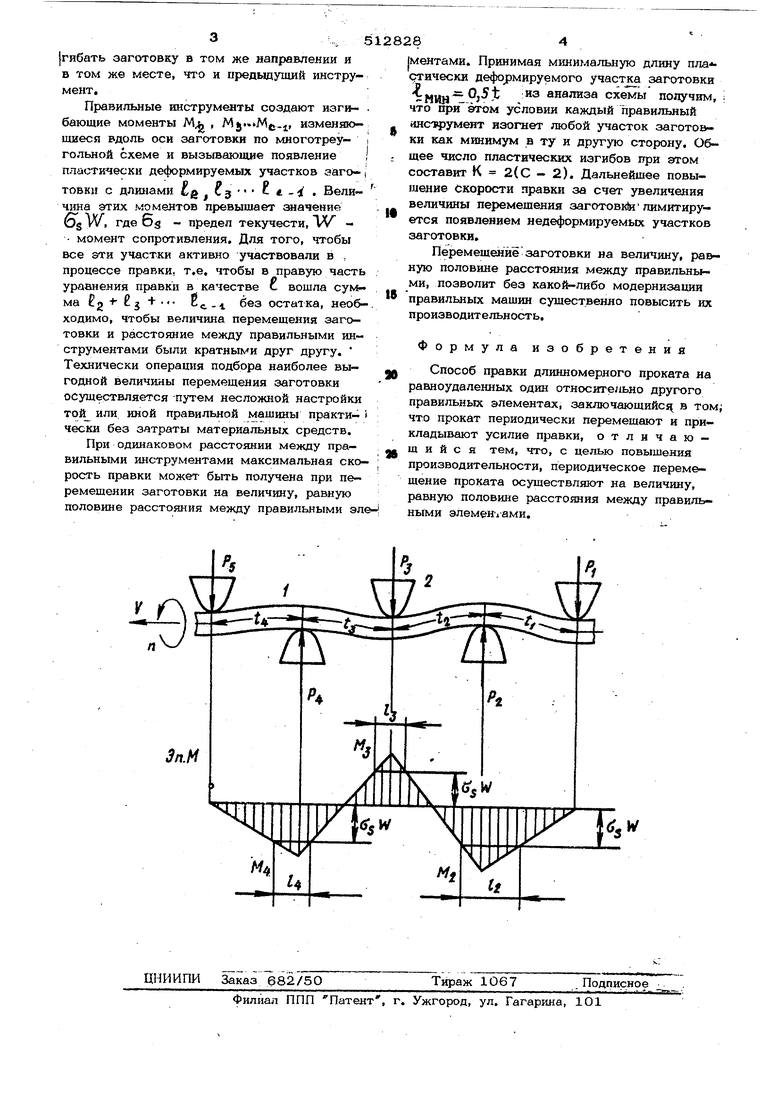

гибать заготовку в том же направлении и Б том же месте, что и предыдущий инструмент.: Правильные инструменты создают изги- . бающие моменты М Mj-Me-i изменяю- шиеся вдоль оси заготовки по многотреу- i гольной схеме и вызьгаающие появление I пластически деформируемых участков заго- i

товки с длинами g, ичина этих моментов превышает значение 6s W, где 6д - предел текучести, ТЛ момент сопротивления. Для того, чтобы все эти участки активно участвовали в , процессе правки, т.е. чтобы в правую часть уравнения правки в качестве С вошла сум ма 2 В с.- ® остатка, необходимо, чтобы величина перемещения заготовки и расстояние между правильными инструментами были кратными друг другу. Технически операция подбора наиболее выгодной величины перемещения заготовки осуществляется -путем несложной настройки той или. иной правильной машины практи- i чески без затраты материальных средств. При одинаковом расстоянии между правильными инструментами максимальная скорость правки может быть получена при перемещении заготовки на величину, равную половине расстояния между правильными эле(ментами. Принимая минимальную длину пла стически деформируемого y4acTjca заготовки -tj jjjjjiz OjSt из анализа схемы получим, что при этом условии каждый правильный (шстфумент изогнет любой участок заготовки как минимум в ту и другую сторону. Общее число пластических изгибов при этом составит К 2(С - 2). Дальнейщее повыщение скорости правки за счет увеличения величины перемещения заготовк(и лимитируется появлением недеформируемьсх участков заготовки.

Перемещение заготовки на величину, равную половине расстояния между правильными, позволит без какой-либо модернизации правильных машин существенно повысить их производительность.

Формула изобретения

Способ правки длинномерного проката на равноудаленных один относительно другого правильных элементах, заключающийс5| в том что прокат периодически перемещают и прикладывают усилие правки, отличающийся тем, что, с целью повышения производительности, периодическое перемещение проката осуществляют на величину, равную половине расстояния между правильными элемен ами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| ЛИНИЯ ДЛЯ ЗАГОТОВКИ И УПРОЧНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1992 |

|

RU2074084C1 |

| Способ винтовой правки изгибом | 1986 |

|

SU1388139A1 |

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2001 |

|

RU2188092C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Способ холодной правки длинномерных заготовок из профильного проката | 1984 |

|

SU1304957A1 |

| МАШИНА ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2146598C1 |

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СТАН ДЛЯ КОСОВАЛКОВОЙ ПРАВКИ | 1994 |

|

RU2070456C1 |

Авторы

Даты

1976-05-05—Публикация

1974-12-02—Подача