со

00

00

Изобретение относится к обработке металлов давлением и может быть использовано в черной металлургии при производстве LJ-образных гнутых профилей проката, а также в машиностроении и других смеж- ных отраслях при изготовлении гнутых профилей аналогичного типа металлов валковой формовки.

Цель изобретения - улучшение качества профилей за счет повышения точности геометрии центрального криволинейного участка.

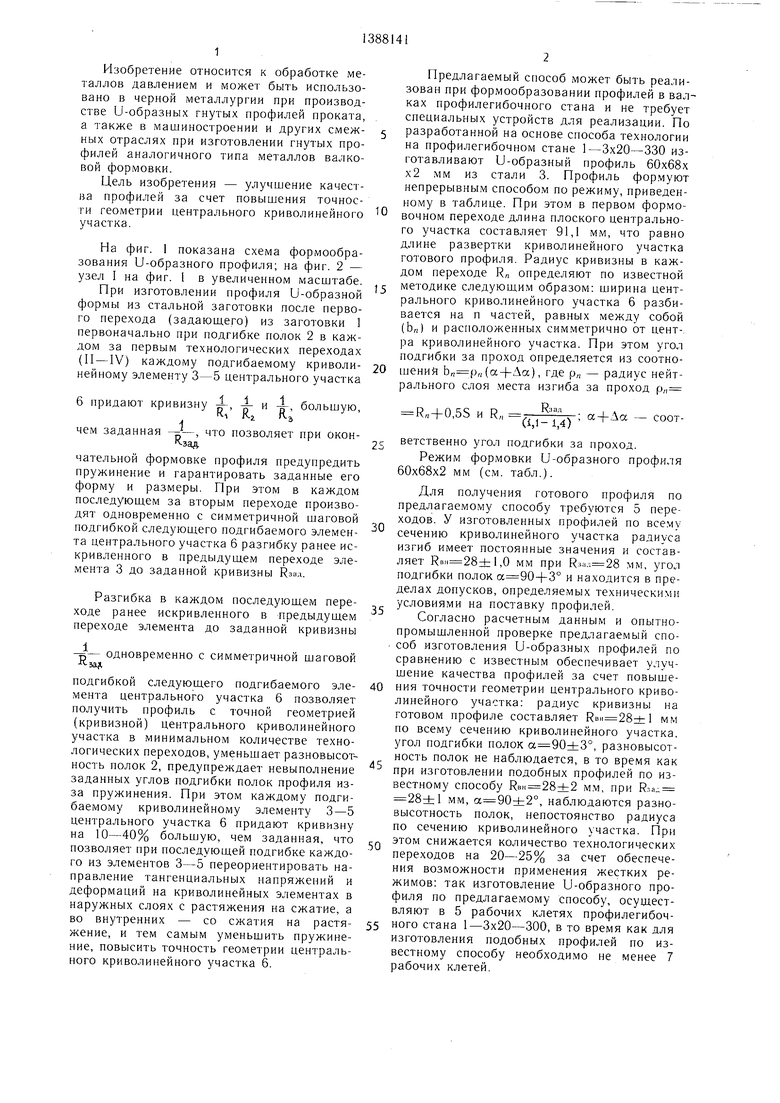

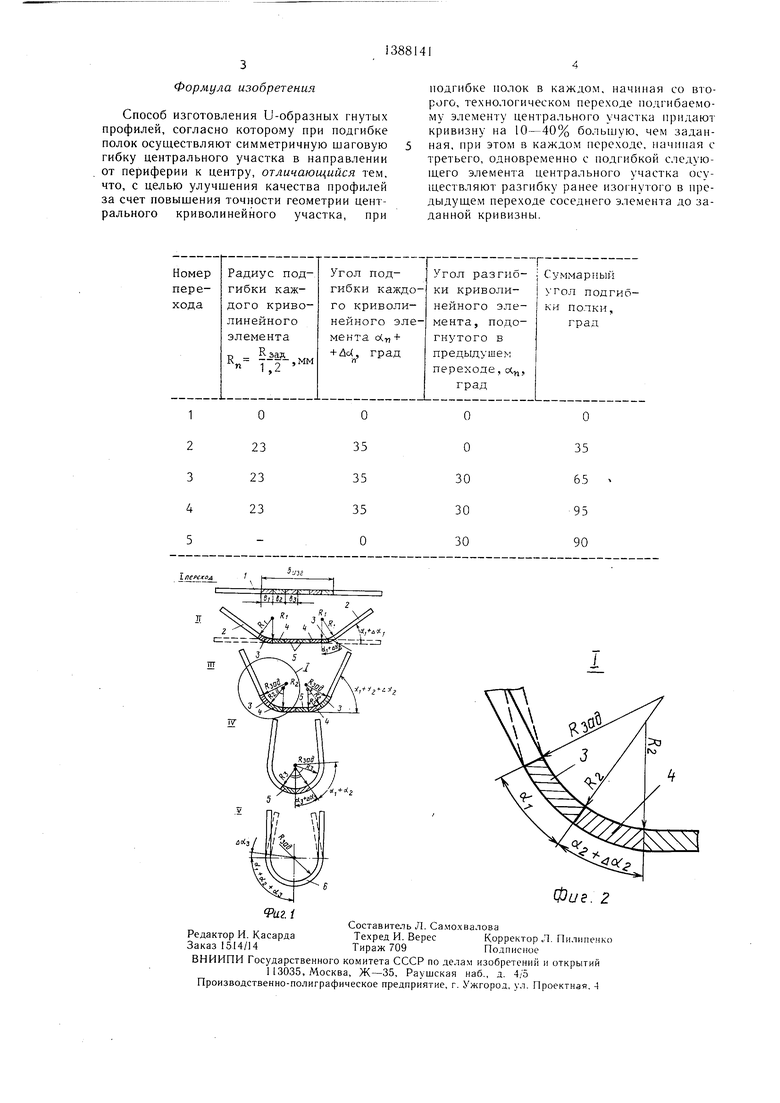

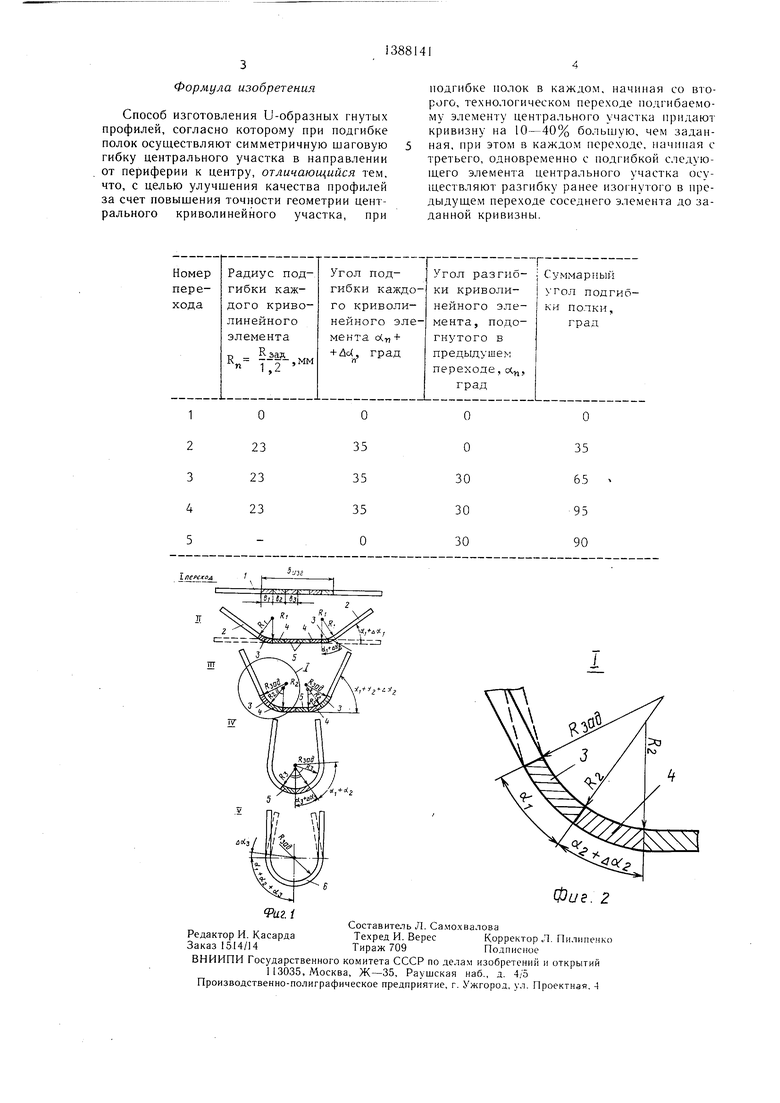

На фиг. 1 показана схема формообразования LJ-образного профиля; на фиг. 2 - узел I на фиг. 1 в увеличенном масштабе.

При изготовлении профиля U-образной формы из стальной заготовки после первого перехода (задаюш,его) из заготовки 1 первоначально при подгибке полок 2 в каждом за первым технологических переходах (II - IV) каждому подгибаемому криволи- нейному элементу 3-5 центрального участка

6 придают кривизну -s, 4- и -|-, большую, Ki Кг K.J

чем заданная , что позволяет при окон зал.

чательной формовке профиля предупредить пружинение и гарантировать заданные его форму и размеры. При этом в каждом последуюшем за вторым переходе производят одновременно с симметричной шаговой подгибкой следуюш.его подгибаемого элемен- та центрального участка 6 разгибку ранее искривленного в предыдущем переходе элемента 3 до заданной кривизны Нзад.

Разгибка в каждом последующем переходе ранее искривленного в предыдущем переходе элемента до заданной кривизны

1

одновременно с симметричной шаговой Л5а

подгибкой следующего подгибаемого эле- мента центрального участка 6 позволяет получить профиль с точной геометрией (кривизной) центрального криволинейного участка в минимальном количестве технологических переходов, уменьшает разновысот- ность полок 2, предупреждает невыполнение заданных углов подгибки полок профиля из- за пружинения. При этом каждому подгибаемому криволинейному элементу 3-5 центрального участка 6 придают кривизну на 10-40% большую, чем заданная, что позволяет при последующей подгибке каждого из элементов 3-5 переориентировать направление тангенциальных напряжений и деформаций на криволинейных элементах в наружных слоях с растяжения на сжатие, а во внутренних - со сжатия на растя- жение, и тем самым уменьшить пружинение, повысить точность геометрии центрального криволинейного участка 6.

0

5

5

0 5

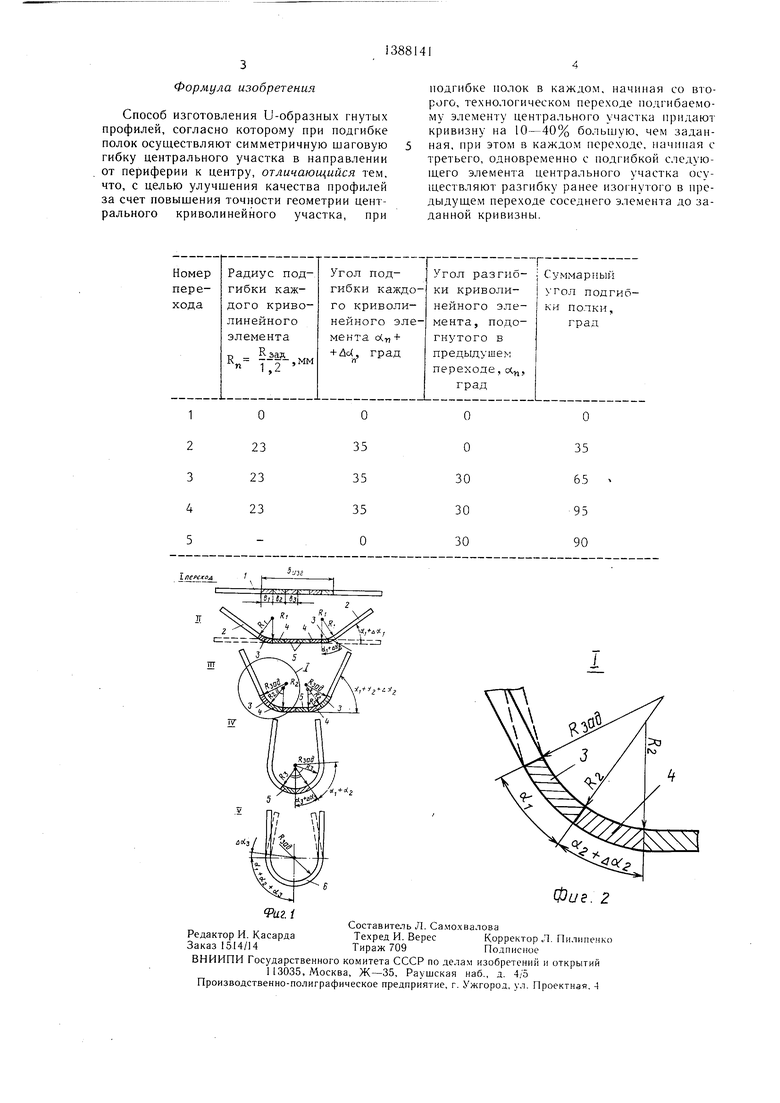

Предлагаемый способ может быть реализован при формообразовании профилей в валках профилегибочного стана и не требует специальных устройств для реализации. По разработанной на основе способа технологии на профилегибочном стане 1-3x20-330 изготавливают U-образный профиль 60х68х х2 мм из стали 3. Профиль формуют непрерывным способом по режиму, приведенному в таблице. При этом в первом формовочном переходе длина плоского центрального участка составляет 91,1 мм, что равно длине развертки криволинейного участка готового профиля. Радиус кривизны в каждом переходе К„ определяют по известной методике следующи.м образом: ширина центрального криволинейного участка 6 разбивается на п частей, равных между собой (Ь„) и расположенных симметрично от цент-, ра криволинейного участка. При этом угол подгибки за проход определяется из соотношений (а+Да), где р„ - радиус нейтрального слоя места изгиба за проход p,,

R« + 0,5S и R,, . . ; а + Ла - соот- (1,1- i,4)

ветственно угол подгибки за проход.

Режим формовки LJ-образного профиля 60x68x2 мм (см. табл.).

Для получения готового профиля по предлагаемому способу требуются 5 переходов. У изготовленных профилей по все.му сечению криволинейного участка радиуса изгиб имеет постоянные значения и составляет Кви 28±:1,0 мм при R3a, мм, угол подгибки полок « 90+3° и находится в пределах допусков, определяемых техническими условиями на поставку профилей.

Согласно расчетным данным и опытно- промышленной проверке предлагаемый спо- . соб изготовления U-образных профилей по сравнению с известным обеспечивает улучшение качества профилей за счет повышения точности геометрии центрального криволинейного участка: радиус кривизны на готовом профиле составляет мм по всему сечению криволинейного участка, угол подгибки полок а 90±3°, разновысот- ность полок не наблюдается, в то время как при изготовлении подобных профилей по известному способу мм, при R3a 28±1 мм, а 90±2°, наблюдаются разно- Бысотность полок, непостоянство радиуса по сечению криволинейного участка. При этом снижается количество технологических переходов на 20-25% за счет обеспечения возможности применения жестких режимов: так изготовление U-образного профиля по предлагаемому епособу, осуществляют в 5 рабочих клетях профилегибочного стана 1-3x20-300, в то время как для изготовления подобных профилей по известному способу необходи.мо не менее 7 рабочих клетей.

Формула изобретения

Способ изготовления U-образных гнутых профилей, согласно которому при подгибке полок осуществляют симметричную шаговую гибку центрального участка в направлении от периферии к центру, отличающийся тем. что, с целью улучшения качества профилей за счет повышения точности геометрии центрального криволинейного участка, при

подгибке полок в каждом, начиная со второго, технологическом переходе подгибаемому элементу центрального участка придают кривизну на 10-40% большую, чем заданная, при этом в каждом переходе, начиная с третьего, одновременно с подгибкой следующего элемента центрального участка осуществляют разгибку ранее изогнутого в предыдущем переходе соседнего элемента до заданной кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых @ -образных профилей | 1982 |

|

SU1098607A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1466831A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| Способ изготовления гнутых С-образных профилей | 1989 |

|

SU1634348A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299647A1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА | 2007 |

|

RU2362643C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления гнутых профилей проката. Целью изобретения является улучшение качества профилей за счет повышения точности геометрии центрального криволинейного участка. При подгибке полок U-образно- го профиля осуш,ествляют симметричную шаговую гибку центрального участка к центру. Каждому подгибаемому участку придают кривизну на 10-40% больше заданной. Одновременно с подгибкой следуюшего подгибаемого элемента центрального участка осуществляют разгибку ранее искривленного в предыдущем переходе соседнего элемента до заданной кривизны. Способ реализуется в валках профилегибочного стана и позволяет сократить количество технологических переходов. 2 ил., 1 табл.

:,f

Фиг. 2

| Способ изготовления гнутых @ -образных профилей | 1982 |

|

SU1098607A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-09-15—Подача