Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых С-образных профилей с гофрами на стенке внутрь профиля на профилегибочных станах.

Целью изобретения является улучшение качества профилей за счет повышения точности геометрических размеров путем компенсации пружинения металла в местах изгиба.

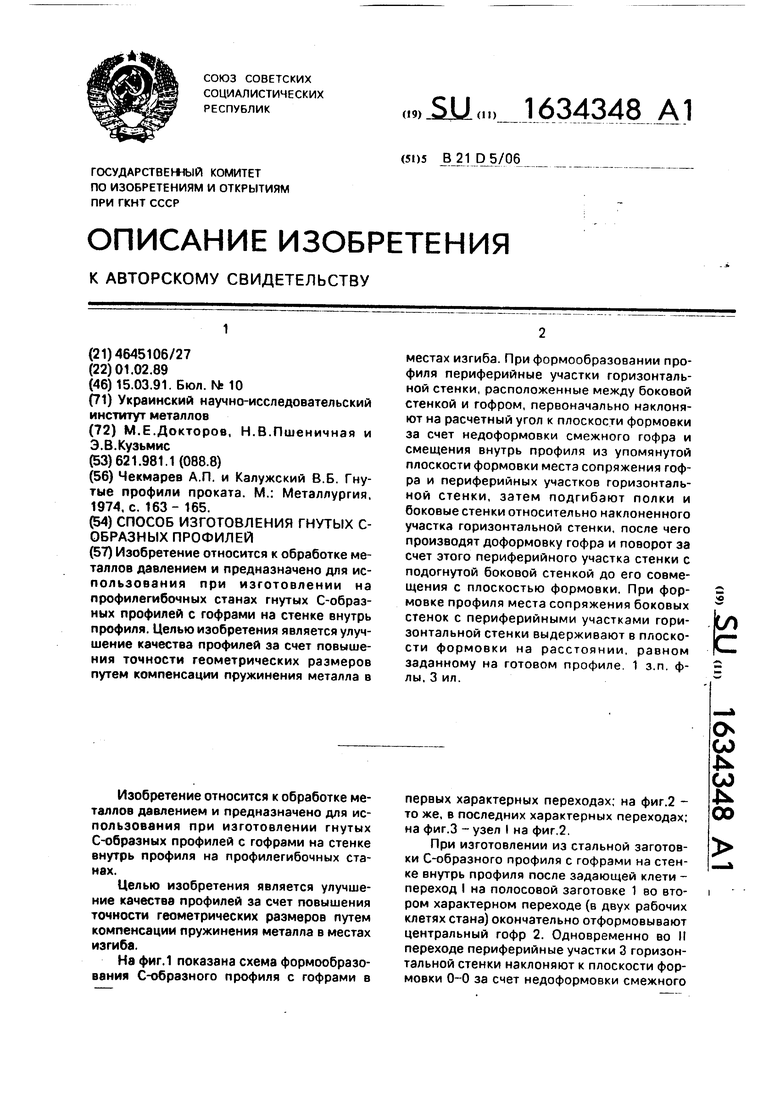

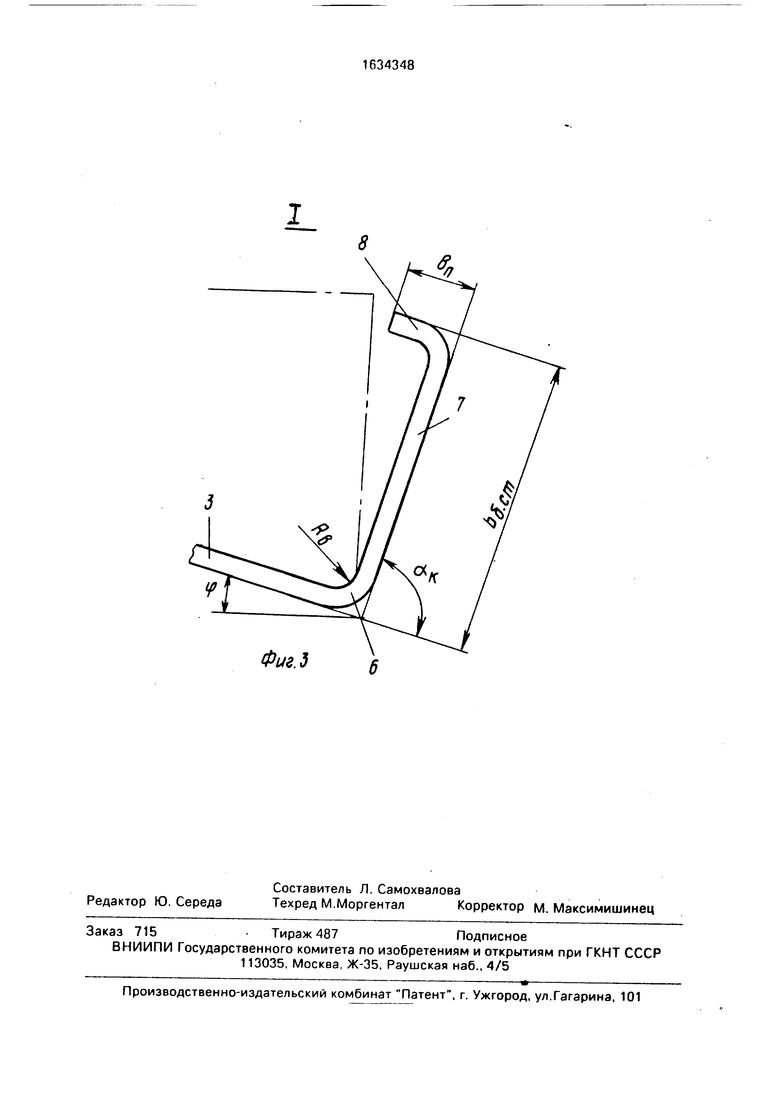

На фиг.1 показана схема формообразования С-образного профиля с гофрами в

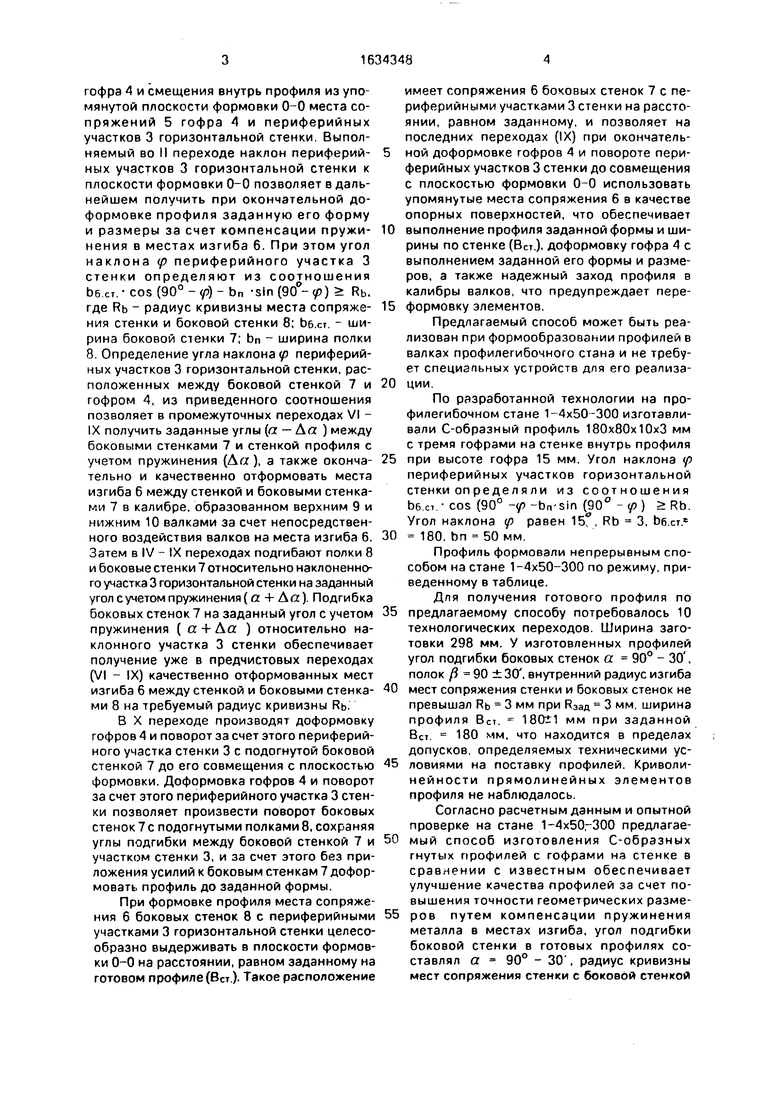

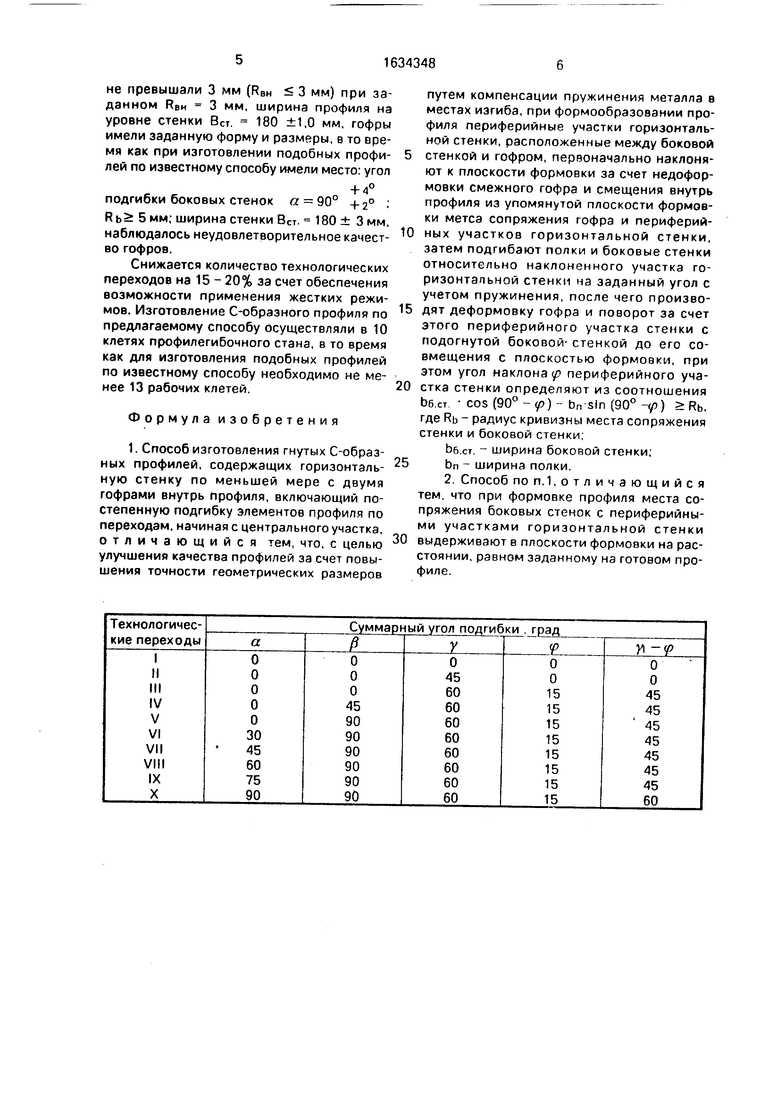

первых характерных переходах; на фиг.2 - то же, в последних характерных переходах; на фиг.З - узел I на фиг.2.

При изготовлении из стальной заготовки С-образного профиля с гофрами на стенке внутрь профиля после задающей клети - переход I на полосовой заготовке 1 во втором характерном переходе (в двух рабочих клетях стана) окончательно отформовывают центральный гофр 2. Одновременно во II переходе периферийные участки 3 горизонтальной стенки наклоняют к плоскости формовки 0-0 за счет недоформовки смежного

04

ы со

Јь 00

гофра 4 и смещения внутрь профиля из упомянутой плоскости формовки 0-0 места сопряжений 5 гофра 4 и периферийных участков 3 горизонтальной стенки. Выполняемый во II переходе наклон периферийных участков 3 горизонтальной стенки к плоскости формовки 0-0 позволяет в дальнейшем получить при окончательной до- формовке профиля заданную его форму и размеры за счет компенсации пружи- нения в местах изгиба 6. При этом угол наклона р периферийного участка 3 стенки определяют из соотношения Ьб.ст. cos (90° - (р) - Ьп -sin () Rb. где Рь - радиус кривизны места сопряжения стенки и боковой стенки 8; Ьб.ст. - ширина боковой стенки 7; Ьп - ширина полки 8. Определение угла наклона р периферийных участков 3 горизонтальной стенки, расположенных между боковой стенкой 7 и гофром 4, из приведенного соотношения позволяет в промежуточных переходах VI - IX получить заданные углы (а - Да ) между боковыми стенками 7 и стенкой профиля с учетом пружинения (Да), а также окончательно и качественно отформовать места изгиба 6 между стенкой и боковыми стенками 7 в калибре, образованном верхним 9 и нижним 10 валками за счет непосредственного воздействия валков на места изгиба 6. Затем в IV - IX переходах подгибают полки 8 и боковые стенки 7 относительно наклоненного участка 3 горизонтальной стенки на заданный угол с учетом пружинения (а 4- Да). Подгибка боковых стенок 7 на заданный угол с учетом пружинения ( а + Да ) относительно наклонного участка 3 стенки обеспечивает получение уже в предчистовых переходах (VI - IX) качественно отформованных мест изгиба 6 между стенкой и боковыми стенками 8 на требуемый радиус кривизны Rb.

В X переходе производят доформовку гофров 4 и поворот за счет этого периферийного участка стенки 3 с подогнутой боковой стенкой 7 до его совмещения с плоскостью формовки. Доформовка гофров 4 и поворот за счет этого периферийного участка 3 стенки позволяет произвести поворот боковых стенок 7 с подогнутыми полками 8. сохраняя углы подгибки между боковой стенкой 7 и участком стенки 3, и за счет этого без приложения усилий к боковым стенкам 7 дофор- мовать профиль до заданной формы.

При формовке профиля места сопряжения 6 боковых стенок 8 с периферийными участками 3 горизонтальной стенки целесообразно выдерживать в плоскости формовки 0-0 на расстоянии, равном заданному на готовом профиле (Вст.). Такое расположение

имеет сопряжения 6 боковых стенок 7 с периферийными участками 3 стенки на расстоянии, равном заданному, и позволяет на последних переходах (IX) при окончательной доформовке гофров 4 и повороте периферийных участков 3 стенки до совмещения с плоскостью формовки 0-0 использовать упомянутые места сопряжения 6 в качестве опорных поверхностей, что обеспечивает

выполнение профиля заданной формы и ширины по стенке (Вст.), доформовку гофра 4 с выполнением заданной его формы и размеров, а также надежный заход профиля в калибры валков, что предупреждает переформовку элементов.

Предлагаемый способ может быть реализован при формообразовании профилей в валках профилегибочного стана и не требует специальных устройств для его реализации.

По разработанной технологии на профи легибочном стане 1-4x50-300 изготавливали С-образный профиль 180x80x10x3 мм с тремя гофрами на стенке внутрь профиля

при высоте гофра 15 мм. Угол наклона (f периферийных участков горизонтальной стенки оп ре дел я ли из соотношения Ьб.ст. cos (90° -y7-bn-sin (90° ) Rb. Угол наклона tp равен 15°, Rb 3, Ьб.ст.е

180, Ьп - 50мм.

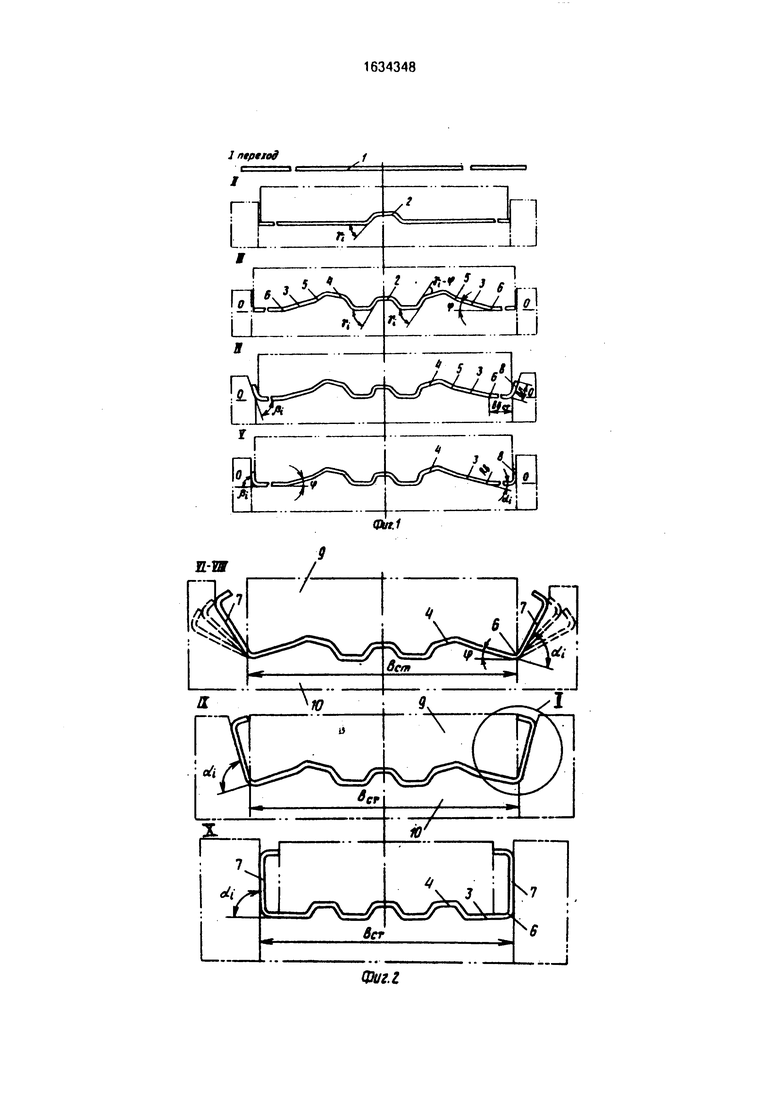

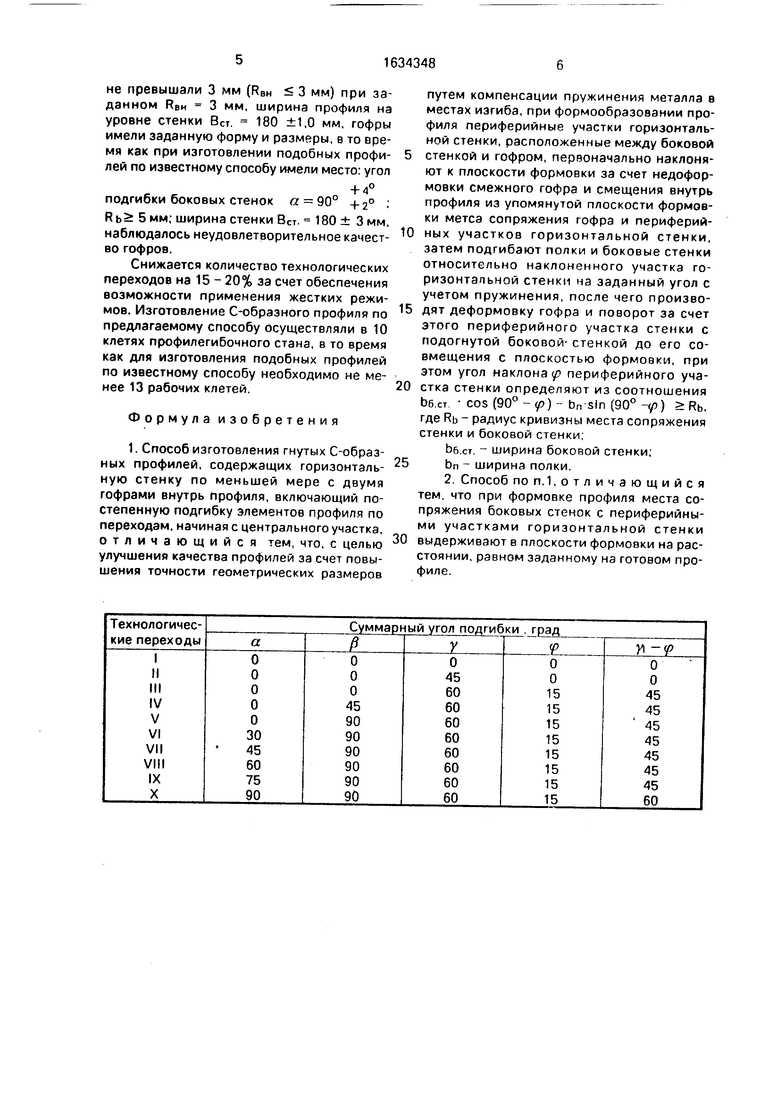

Профиль формовали непрерывным способом на стане 1-4x50-300 по режиму, приведенному в таблице.

Для получения готового профиля по

предлагаемому способу потребовалось 10 технологических переходов. Ширина заготовки 298 мм. У изготовленных профилей угол подгибки боковых стенок а 90° - 30, полок ft 90 ±30 , внутренний радиус изгиба

мест сопряжения стенки и боковых стенок не превышал Rb 3 мм при РЭад 3 мм, ширина профиля Вст. 180±1 мм при заданной Вст. 180 мм, что находится в пределах допусков, определяемых техническими ус5 ловиями на поставку профилей. Криволи- нейности прямолинейных элементов профиля не наблюдалось.

Согласно расчетным данным и опытной проверке на стане 1-4х50,-300 предлагае0 мый способ изготовления С-обрэзных гнутых профилей с гофрами на стенке в сравнении с известным обеспечивает улучшение качества профилей за счет повышения точности геометрических разме5 ров путем компенсации пружинения металла в местах изгиба, угол подгибки боковой стенки в готовых профилях составлял а 90° - 30, радиус кривизны мест сопряжения стенки с боковой стенкой

не превышали 3 мм (РВн 3 мм) при заданном RBH 3 мм, ширина профиля на уровне стенки Вст. 180 ±1,0 мм, гофры имели заданную форму и размеры, в то время как при изготовлении подобных профилей по известному способу имели место: угол

+ 4°

подгибки боковых стенок « 90° +2° R ь 5 мм; ширина стенки ВСт. 180 ± 3 мм, наблюдалось неудовлетворительное качество гофров.

Снижается количество технологических переходов на 15 - 20% за счет обеспечения возможности применения жестких режимов. Изготовление С-образного профиля по предлагаемому способу осуществляли в 10 клетях профилегибочного стана, в то время как для изготовления подобных профилей по известному способу необходимо не менее 13 рабочих клетей.

Формула изобретения

1. Способ изготовления гнутых С-образ- ных профилей, содержащих горизонталь- ную стенку по меньшей мере с двумя гофрами внутрь профиля, включающий постепенную подгибку элементов профиля по переходам, начиная с центрального участка, отличающийся тем, что, с целью улучшения качества профилей за счет повышения точности геометрических размеров

0

5

0

5

0

путем компенсации пружинения металла в местах изгиба, при формообразовании профиля периферийные участки горизонтальной стенки, расположенные между боковой стенкой и гофром, первоначально наклоняют к плоскости формовки за счет недофор- мовки смежного гофра и смещения внутрь профиля из упомянутой плоскости формовки метса сопряжения гофра и периферийных участков горизонтальной стенки, затем подгибают полки и боковые стенки относительно наклоненного участка горизонтальной стенки на заданный угол с учетом пружинения, после чего производят деформовку гофра и поворот за счет этого периферийного участка стенки с подогнутой боковой- стенкой до его совмещения с плоскостью формовки, при этом угол наклона/) периферийного участка стенки определяют из соотношения Ьб.ст cos (90° ) bn sin (90° -уэ) Рь, где РЬ - радиус кривизны места сопряжения стенки и боковой стенки;

Ьб.ст. - ширина боковой стенки;

bn - ширина полки.

2. Способ по п. 1,отличающийся тем, что при формовке профиля места сопряжения боковых стенок с периферийными участками горизонтальной стенки выдерживают в плоскости формовки на расстоянии, равном заданному на готовом профиле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления замкнутых сварных гнутых профилей с гофрами на боковых стенках | 1988 |

|

SU1579603A1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

| Способ изготовления коробчатых профилей | 1987 |

|

SU1407615A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления гнутых профилей двутаврового сечения | 1988 |

|

SU1558529A1 |

| Способ изготовления гнутых несимметричных профилей полузакрытого типа | 1981 |

|

SU997902A1 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| Способ изготовления замкнутых профилей коробчатого типа | 1987 |

|

SU1498577A1 |

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении на профилегибочных станах гнутых С-образ- ных профилей с гофрами на стенке внутрь профиля. Целью изобретения является улучшение качества профилей за счет повышения точности геометрических размеров путем компенсации пружинения металла в местах изгиба. При формообразовании профиля периферийные участки горизонтальной стенки, расположенные между боковой стенкой и гофром, первоначально наклоняют на расчетный угол к плоскости формовки за счет недоформовки смежного гофра и смещения внутрь профиля из упомянутой плоскости формовки места сопряжения гофра и периферийных участков горизонтальной стенки, затем подгибают полки и боковые стенки относительно наклоненного участка горизонтальной стенки, после чего производят доформовку гофра и поворот за счет этого периферийного участка стенки с подогнутой боковой стенкой до его совмещения с плоскостью формовки. При формовке профиля места сопряжения боковых стенок с периферийными участками горизонтальной стенки выдерживают в плоскости формовки на расстоянии, равном заданному на готовом профиле. 1 з.п. ф- лы. 3 ил. fe

n-w

Фиг.Э

| Чекмарев А.П | |||

| и Калужский В.Б | |||

| Гнутые профили проката | |||

| М.: Металлургия | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1991-03-15—Публикация

1989-02-01—Подача