Изобретение относится к обработк металлов давлением и может быть использовано в черной металлургии при производстве U-образных гнутых профилей проката, а также в машиностроении и других смежных отраслях при изготовлении гнутых профилей проката аналогичного типа методом валковой формовки.

Наиболее близким по технической сущности к изобретению является способ изготовления U -образн лх гнутых профилей проката путём подгибки по переходам полок профиля до требуемой конфигурации 13.

Однако известным способом производят и-образные гнутые профили только из штучных заготовок ограниченной длины, при котором очень затруднительно или вовсе невозможно получить высоту полок в заданных пределах, т.е. невозможно обеспечить качество в соответствии с требованиями чертежа готовой детали.

Указанные недостатки обусловлены характером производства, осуществляемом в трех-или четырехвалковых машинах, при котором неизбежно происходит переформовка криволинейного участка вследствие смещения деформируемой заготовки относительно оси профилирования.

Цель изобретения - повышение качества профилей путем уменьшения разновысотности полок.

Для достижения указанной цели согласно способу изготовления гнутых и-образных профилей путем подгибки 1ПО переходам полок профиля до требуемой конфигурации на первом переходе подгибают полки с образованием центрального участка шириной, соответствуюг ей длине развертки криволинейного участка профиля, а затем в последующем переходе осуществляют симметричную шаговую гибку центрального участка в направлении от периферии к центру на радиус, равный заданному на профиле.

Осув1ествление. подгибки полок относительно плоского центрального участка, ширину которого последовательно в ка;хдом переходе cи мeтpично и равномерно уменьшают до нуля путем искривления крайних частей центрального участка, до кривизны, соответствующей заданной, обеспечивает стабилизацию деформируемой заготовки в калибрах формовочных клетей без дополнительных мероприятий по удержанию .ее по оси профилирования. Этим самым исключается смещение профиля от оси профилирования, что обеспечивает уменьшение разновысотности полок в пределах допускаемых отклонений согласно чертежу готовой детали.

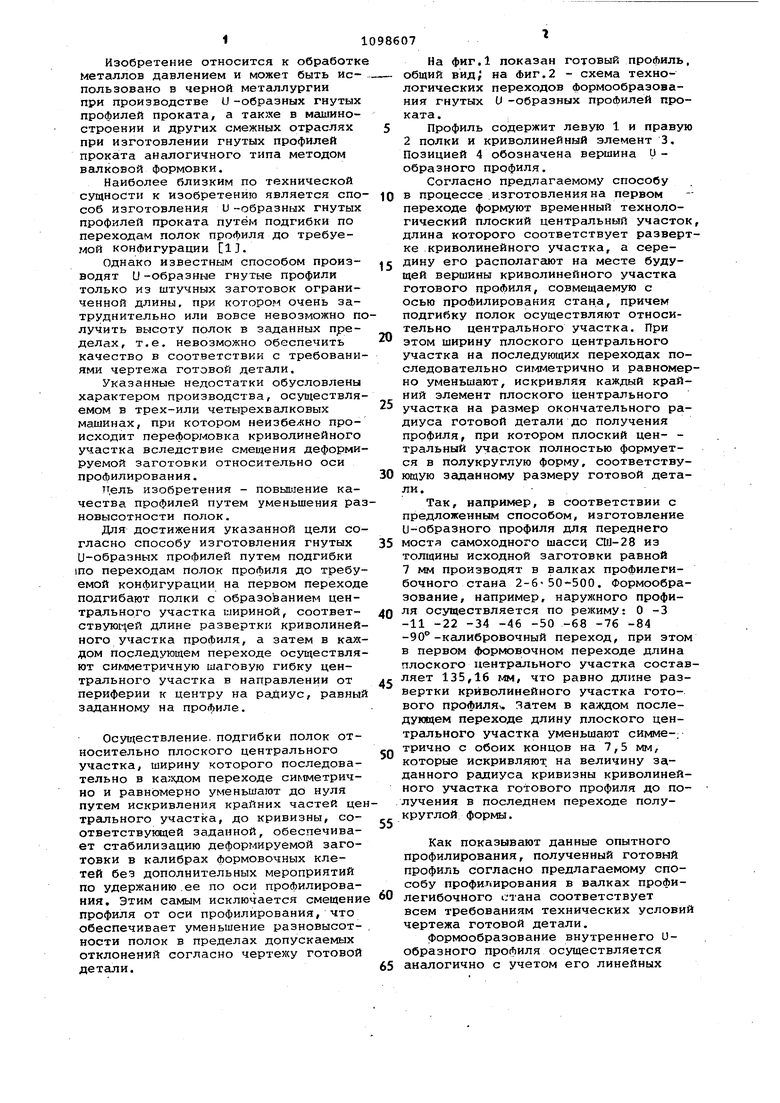

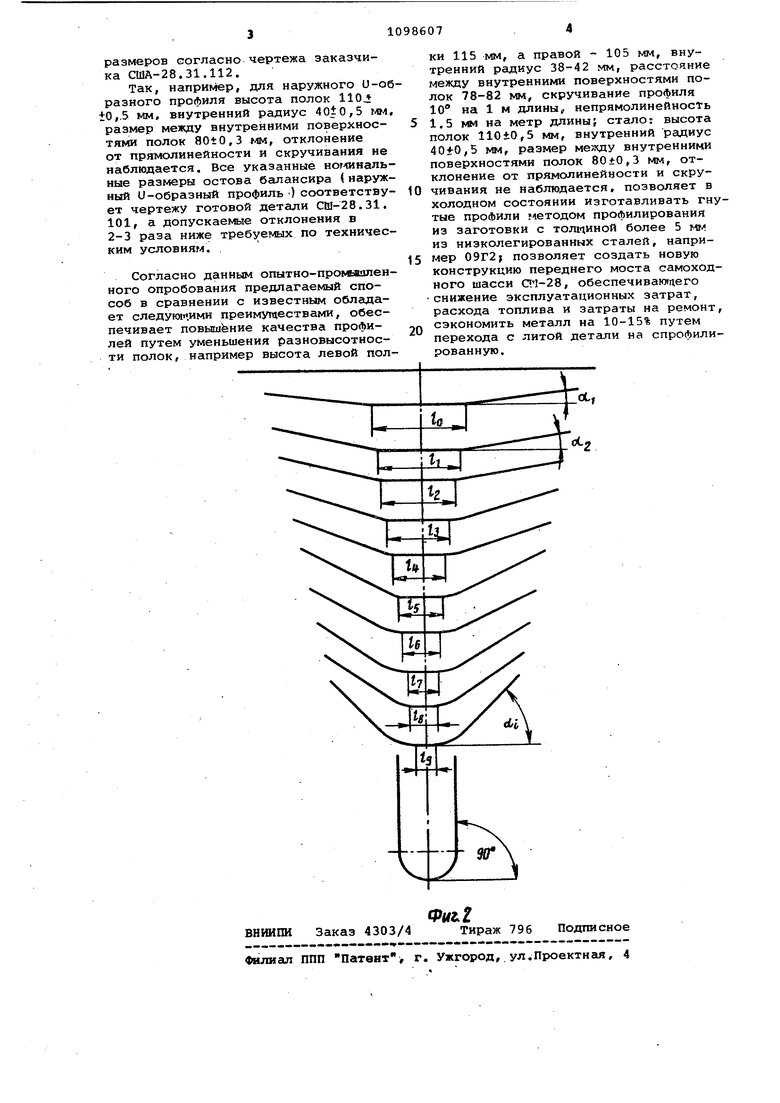

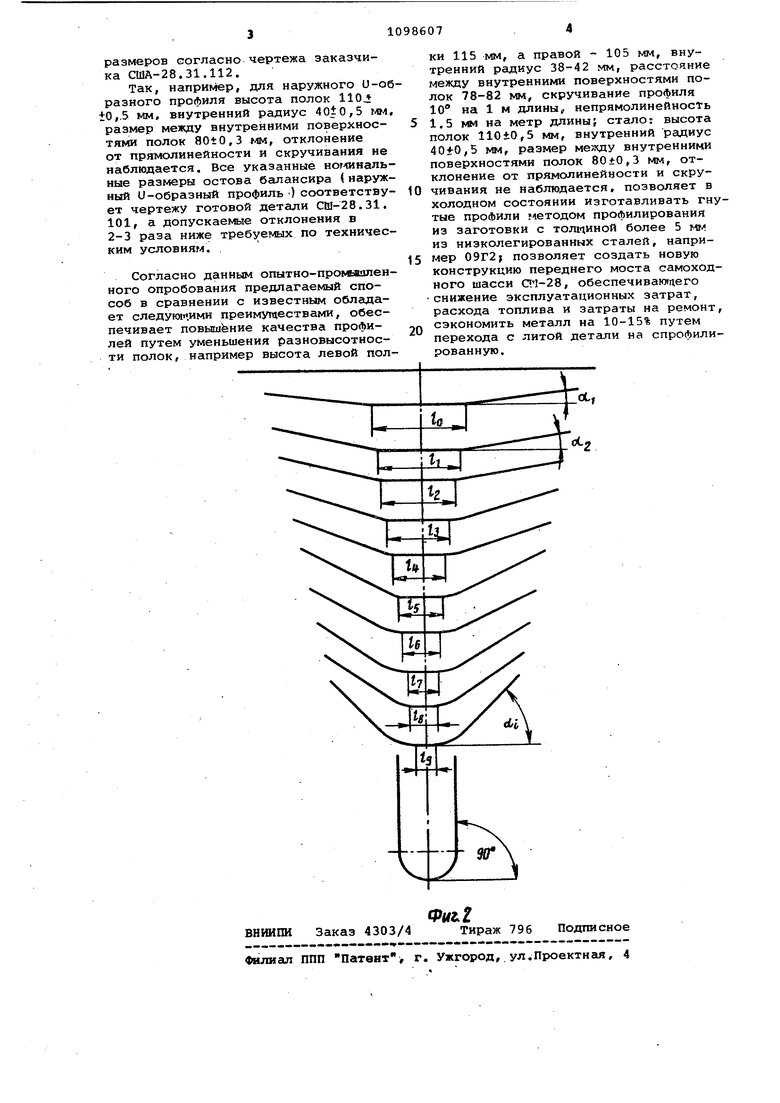

На фнг.1 показан готовый профиль общий вид; на иг.2 - схема технологических переходов формообразования гнутых и -образных профилей проката.

Профиль содержит левую 1 и правую 2 полки и криволинейный элемент 3. Позицией 4 обозначена вершина Uобразного профиля.

Согласно предлагаемому способу в процессе .изготовленияна первом переходе формуют временный технологический плоский центральный участо длина которого соответствует разверке криволинейного участка, а середину его располагают на месте будущей вершины криволинейного участка готового профиля, совмещаемую с осью профилирования стана, причем подгибку полок осуществляют относительно центрального участка. При этом ширину плоского центрального участка на последующих переходах последовательно симметрично и равномерно уменьшают, искривляя каждый крайний элемент плоского центрального участка на размер окончательного радиуса готовой детали до получения профиля, при котором плоский цен- тральный уча.сток полностью формуется в полукруглую форму, соответствующую заданному размеру готовой детали.

Так, например, в соответствии с предложенным способом, изготовление и-образного профиля для переднего мостя самоходного шасси CDJ-28 из толщины исходной заготовки равной 7 мм производят в валках профилегибочного стана 2-6-50-500. Формообразование, например, нарухсного профиля осуществляется по режиму: О -3 -11 -22 -34 -46 -50 -68 -76 -84 -90 -кешибровочный переход, при этом в первом формовочном переходе длина плоского аентргипьного участка составляет 135,16 мм, что равно длине развертки криволинейного участка готового профиля Яатем в каждом последующем переходе длину плоского центрального участка уменьшают симме-; трично с обоих концов на 7,5 мм, которые искривляют, на величину за,данного радиуса кривизны криволинейного участка готового профиля до получения в последнем переходе полукруглой формы.

Как показывают данные опытного профилирования, полученный готовый профиль согласно предлагаемому способу профи.пирования в валках профилегибочного стана соответствует всем требованиям технических условий чертежа готовой детали.

формообразование внутреннего Uобразного профиля осуществляется аналогично с учетом его линейных

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления @ -образных гнутых профилей | 1986 |

|

SU1388141A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

| Способ изготовления сортовых гнутых профилей | 1985 |

|

SU1291237A1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления гнутых профилей проката | 1976 |

|

SU603180A1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| Способ изготовления профилейзАМКНуТОгО и пОлузАМКНуТОгО СЕчЕНия | 1979 |

|

SU837466A1 |

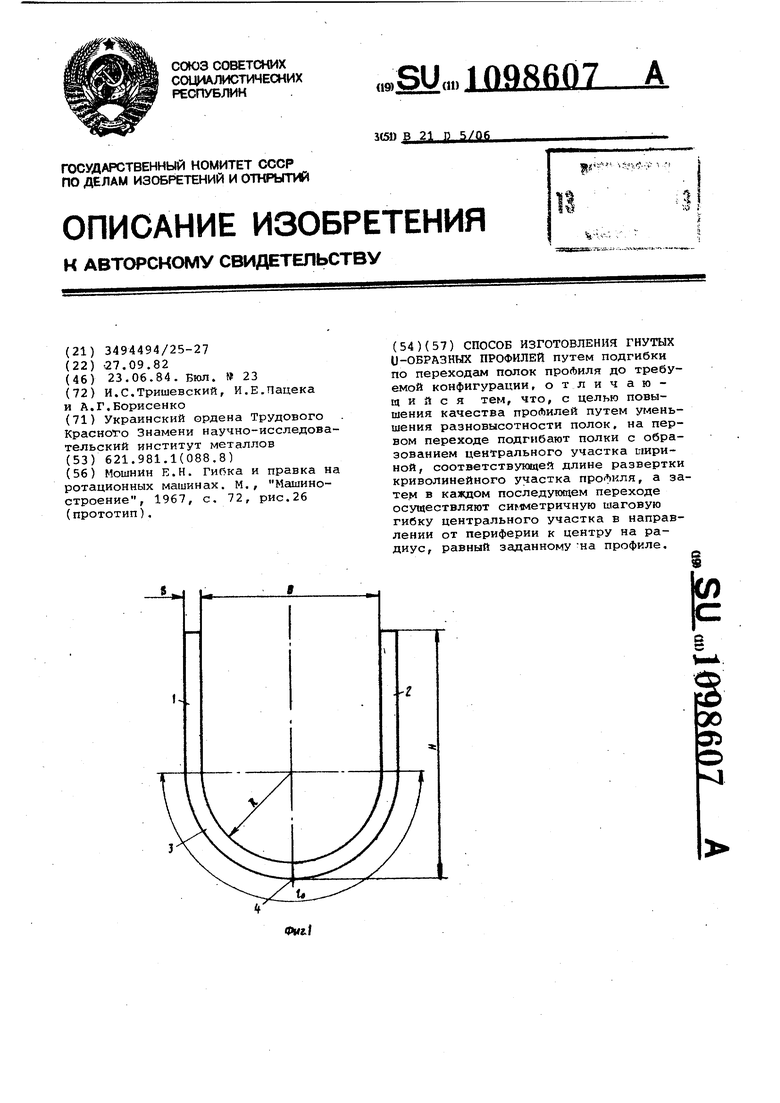

СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ и-ОБРАЗННХ ПРОФИЛЕЙ путем подгибки по переходам полок проЛиля до требуемой конфигурации, отличающий с я тем, что, с целью повышения качества проЛилей путем уменьшения разновысотности полок, на первом переходе подгибают полки с образованием центрального участка шириной, соответствуквдей длине развертки криволинейного участка профиля, а затем в каждом последующем переходе осуществляют симметричную шаговую гибку центрального участка в направлении от периферии к центру на радиус, равный заданному на профиле.

| Мошнин Е.Н | |||

| Гибка и правка на ротационных машинах | |||

| М., Машиностроение, 1967, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1984-06-23—Публикация

1982-09-27—Подача