00

00

00

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления зубчатых профилей накатыванием как в холодном, так и в горячем состоянии.

Цель изобретения - повышение точности накатываемого профиля.

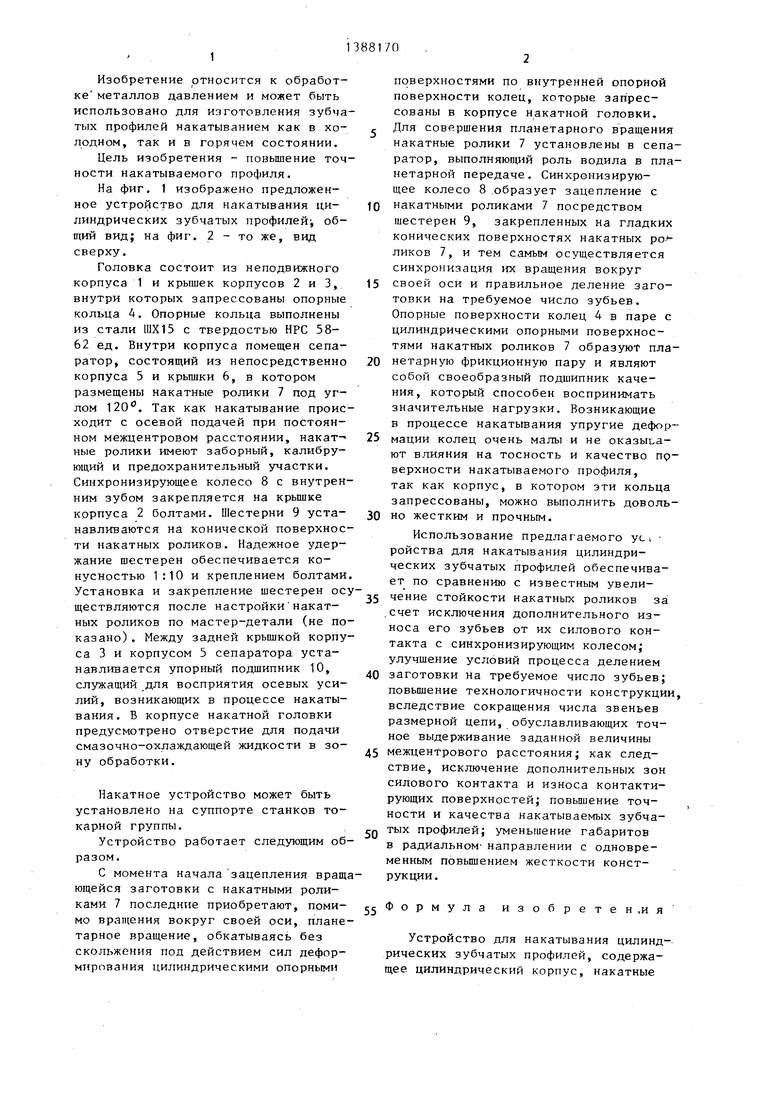

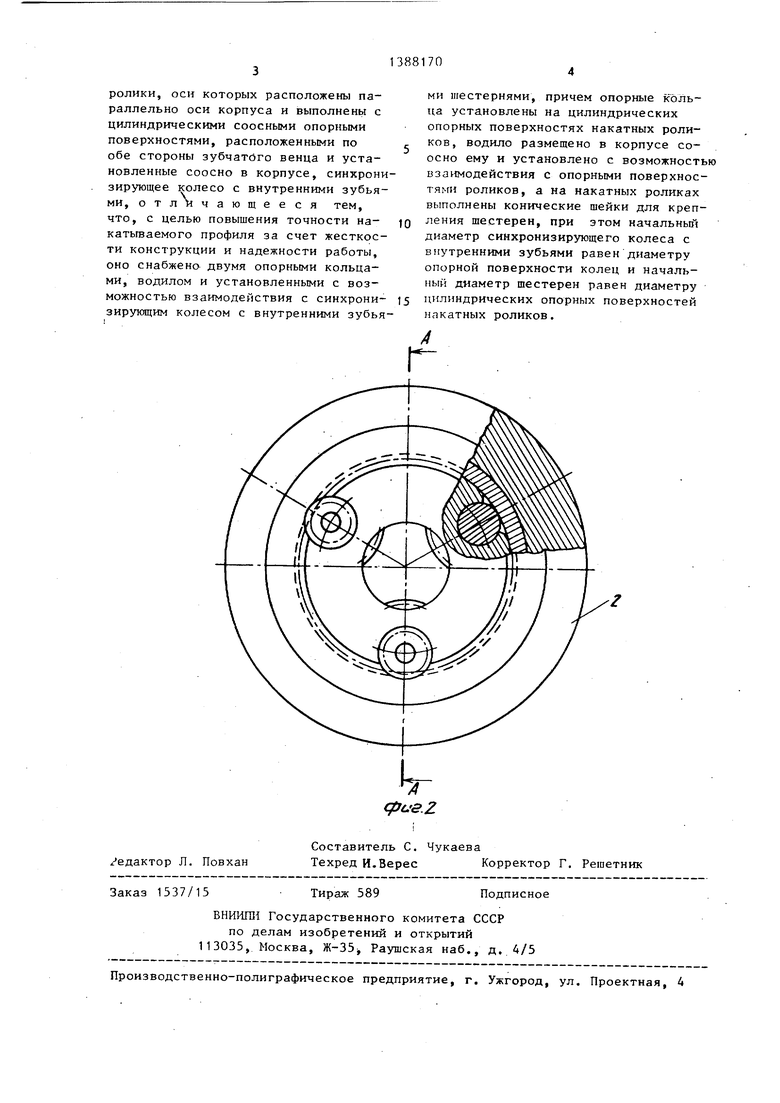

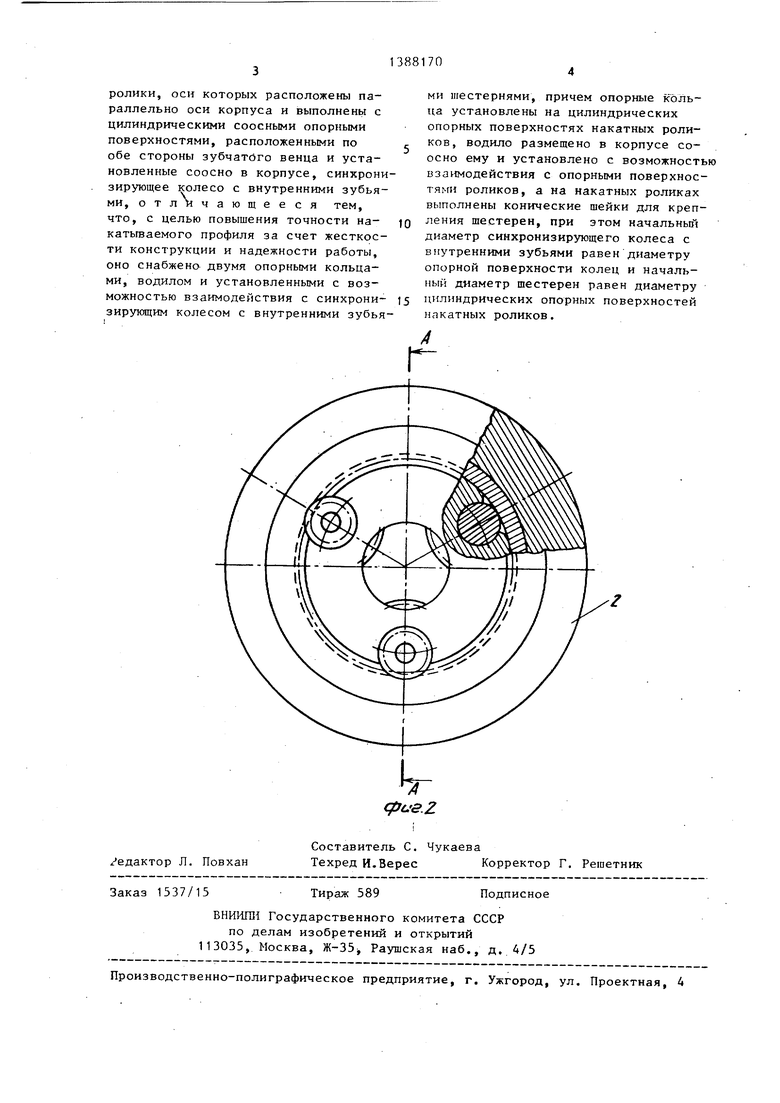

На фиг. 1 изображено предложенное устройство для накатывания цилиндрических зубчатых профилей , общий вид; на фиг. 2 - то же, вид сверху.

Головка состоит из неподвижного корпуса 1 и крышек корпусов 2 и 3, внутри которых запрессованы опорные кольца 4, Опорные кольца выполнены из стали ШХ15 с твердостью НРС 58- 62 ед. Внутри корпуса помещен сепаратор, состоящий из непосредственно корпуса 5 и крьш1ки 6, в котором размещены накатные ролики 7 под углом . Так как накатывание происходит с осевой подачей при постоянном межцентровом расстоянии, накатные ролики имеют заборный, калибрующий и предохранительный участки. Синхронизирующее колесо 8 с внутренним зубом закрепляется на крьщ1ке корпуса 2 болтами. Шестерни 9 устанавливаются на конической поверхности накатных роликов. Надежное удержание шестерен обеспечивается конусностью 1:10 и креплением болтами Установка и закрепление шестерен осществляются после настройки накатных роликов по мастер-детали (не показано) , Между задней крьш1кой корпуса 3 и корпусом 5 сепаратора устанавливается упорный подщипник 10, служащий для восприятия осевых усилий, возникающих в процессе накатывания, В корпусе накатной головки предусмотрено отверстие для подачи смазочно-охлаждающей жидкости в зону обработки.

Накатное устройство может быть установлено на суппорте станков токарной группы.

Устройство работает следующим образом,

С момента начала зацепления вращющейся заготовки с накатными роликами 7 последние приобретают, помимо врап(ения вокруг своей оси, планетарное вращение, обкатываясь без скольжения под действием сил деформирования цилиндрическими опорными

поверхностями по внутренней опорной поверхности колец, которые зап рес- сованы в корпусе накатной головки.

Для совершения планетарного вращения накатные ролики 7 установлены в сепаратор, выполняющий роль водила в планетарной передаче. Синхронизирующее колесо 8 .образует зацепление с

накатными роликами 7 посредством

шестерен 9, закрепленных на гладких конических поверхностях накатных ликов 7, и тем самым осуществляется синхронизация их вращения вокруг

своей оси и правильное деление заготовки на требуемое число зубьев. Опорные поверхности колец 4 в паре с цилиндрическими опорными поверхностями накатных роликов 7 образуют планетарную фрикционную пару и являют собой своеобразный подшипник качения, который способен воспринимать значительные нагрузки. Возникающие в процессе накатывания упругие деформации колец очень малы и не оказыьа- ют влияния на тосность и качество пр- верхности накатываемого профиля, так как корпус, в котором эти кольца запрессованы, можно выполнить довольно жестким и прочным.

Использование предлагаемого усi- ройства для накатывания цилиндрических зубчатых профилей обеспечивает по сравнению с известным увели-

чение стойкости накатных роликов за счет исключения дополнительного износа его зубьев от их силового контакта с синхронизирующим колесом; улучшение условий процесса делением

заготовки на требуемое число зубьев; повьшиение технологичности конструкции, вследствие сокращения числа звеньев размерной цепи, обуславливающих точное выдерживание заданной величины

межцентрового расстояния; как следствие, исключение дополнительных зон силового контакта и износа контактирующих поверхностей; повышение точности и качества накатываемых зубчатых профилей; уменьшение габаритов в радиальном- направлении с одновременным повьпиением жесткости конструкции.

Формула изобретен,и я

Устройство для накатывания цилиндрических зубчатых профилей, содержащее цилиндрический корпус, накатные

ролики, оси которых расположены параллельно оси корпуса и выполнены с цилиндрическими соосными опорными поверхностями, расположенными по обе стороны зубчатбго венца и установленные соосно в корпусе, синхронизирующее колесо с внутренними зубьями, отличающее ся тем, что, с целью повышения точности накатываемого профиля за счет жесткости конструкции и надежности работы, оно снабжено двумя опорными кольцами, водилом и установленными с возможностью взаимодействия с синхронизирующим колесом с внутренними зубья

ми шестернями, причем опорные к оль- ца установлены на цилиндрических опорных поверхностях накатных роликов, водило размещено в корпусе соосно ему и установлено с возможностью взаимодействия с опорными поверхностями роликов, а на накатных роликах выполнены конические шейки для крепления щестерен, при этом начальный диаметр синхронизирующего колеса с внутренними зубьями равен диаметру опорной поверхности колец и начальный диаметр шестерен равен диаметру цилиндрических опорных поверхностей накатных роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания зубчатых профилей кинематической пары | 1981 |

|

SU988434A1 |

| Устройство для накатывания внутренних зубчатых профилей | 1987 |

|

SU1447505A1 |

| ГОЛОВКА ДЛЯ НАКАТЫВАНИЯ ЗУБЬЕВ | 1965 |

|

SU175918A1 |

| Устройство для накатывания зубчатых профилей | 1991 |

|

SU1811953A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| Устройство для накатывания зубчатых профилей | 1989 |

|

SU1639859A1 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Устройство для накатки зубчатых колес | 1980 |

|

SU927400A1 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1984 |

|

SU1228953A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовлен ния зубчатых профилей накатыванием как в холодном, так и в горячем состоянии. Цель изобретения - повышение точности накатываемых зубчатых колес, а также увеличение стойкости накатных роликов. Устройство содержит минимальное число звеньв, входящих в размерную цепь для вьщерживания межцентрового расстояния и исключения силового контакта накатных роликов с синхронизирующим колесом, Б корпусе 1 накатного устройства помещен сепаратор, состоящий из непосредственно корпуса 5 и крьппки 6, к котором установлены накатные ролики 7. Цо- следние соверщают планетарное вращение, обкатываясь цилиндрическими опорными поверхностями, выполненными с двух сторон по внутренней опорной поверхности колец 4, жестко связанных с корпусом. Синхронизирую ющее колесо 8 установлено неподвижно на торцовой поверхности корпуса и осуществляет синхронизацию посредством зацепления с шестернями 9, закрепленными на конической поверхности накатных роликов. 2 ил. 9 (Л

- едактор Л. Повхан

Составитель С. Чукаева

Техред И.ВересКорректор Г. Решетник

Заказ 1537/15

Тираж 589

BHHHnii Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35 Раушская наб., д. 4/5

Подписное

| ГОЛОВКА ДЛЯ НАКАТЫВАНИЯ ЗУБЬЕВ | 0 |

|

SU175918A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-07-09—Подача