Изобретение относится к обработке металлов давлением и может быть использовано при накатывании цилиндрических зубчатых колес.

Цель изобретения - повышение точности накатываемых профилей.

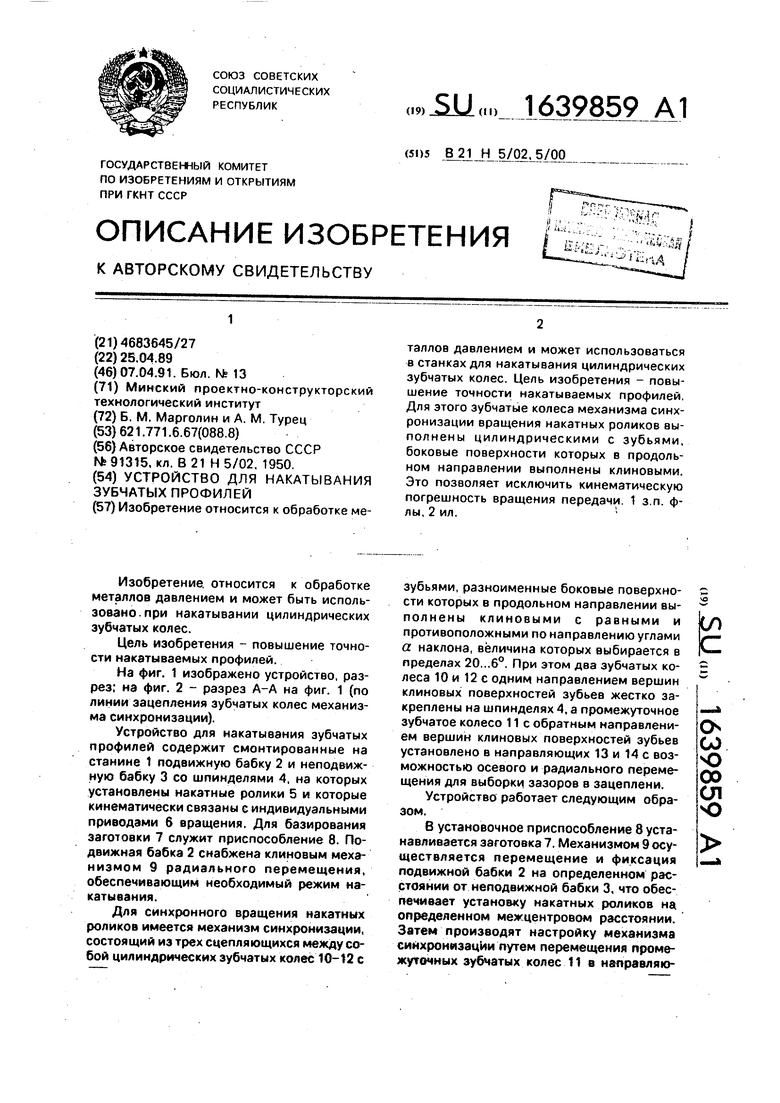

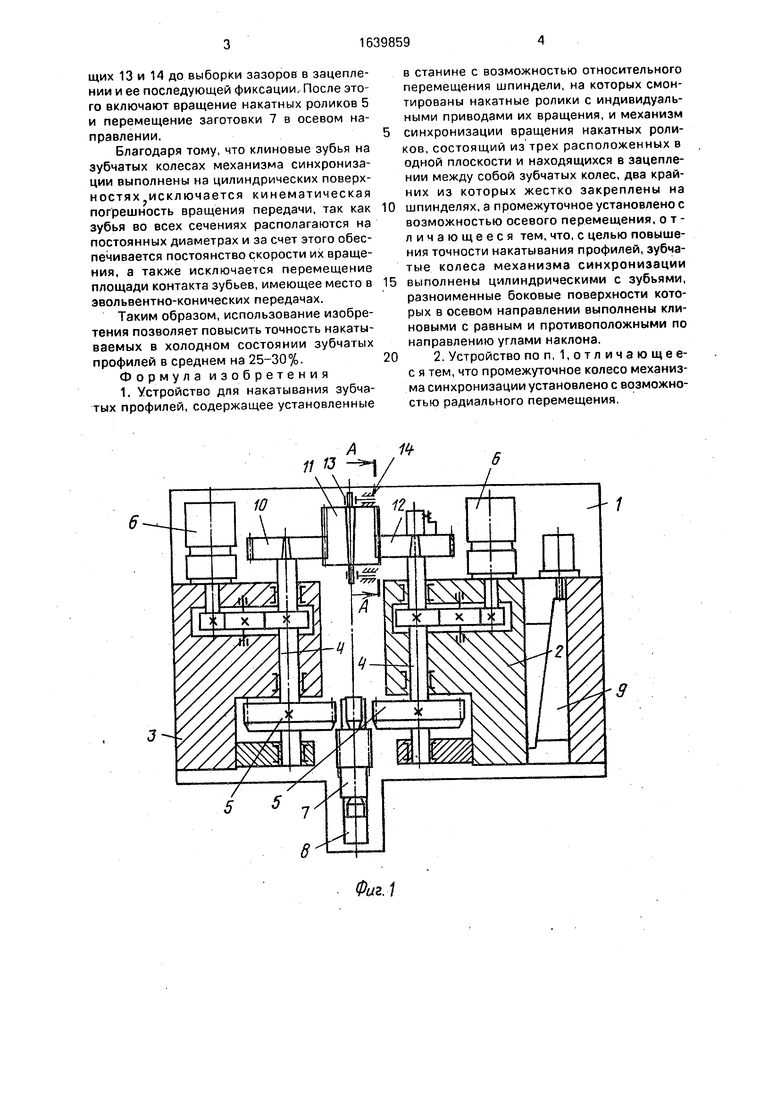

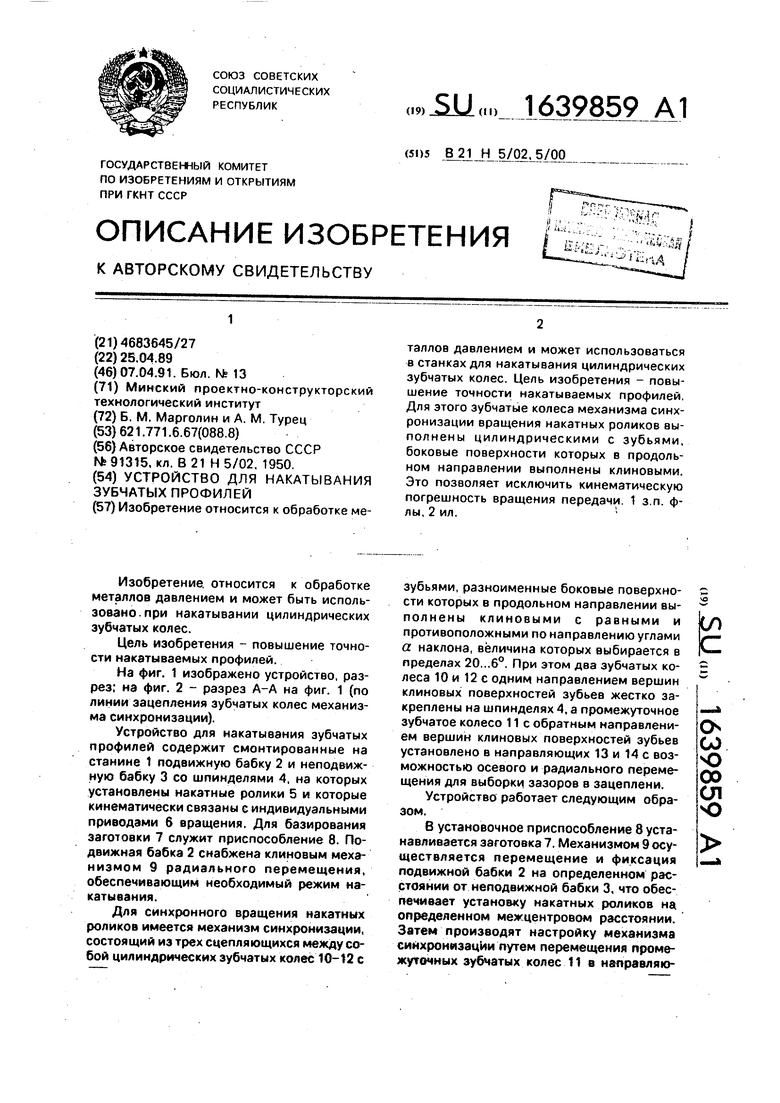

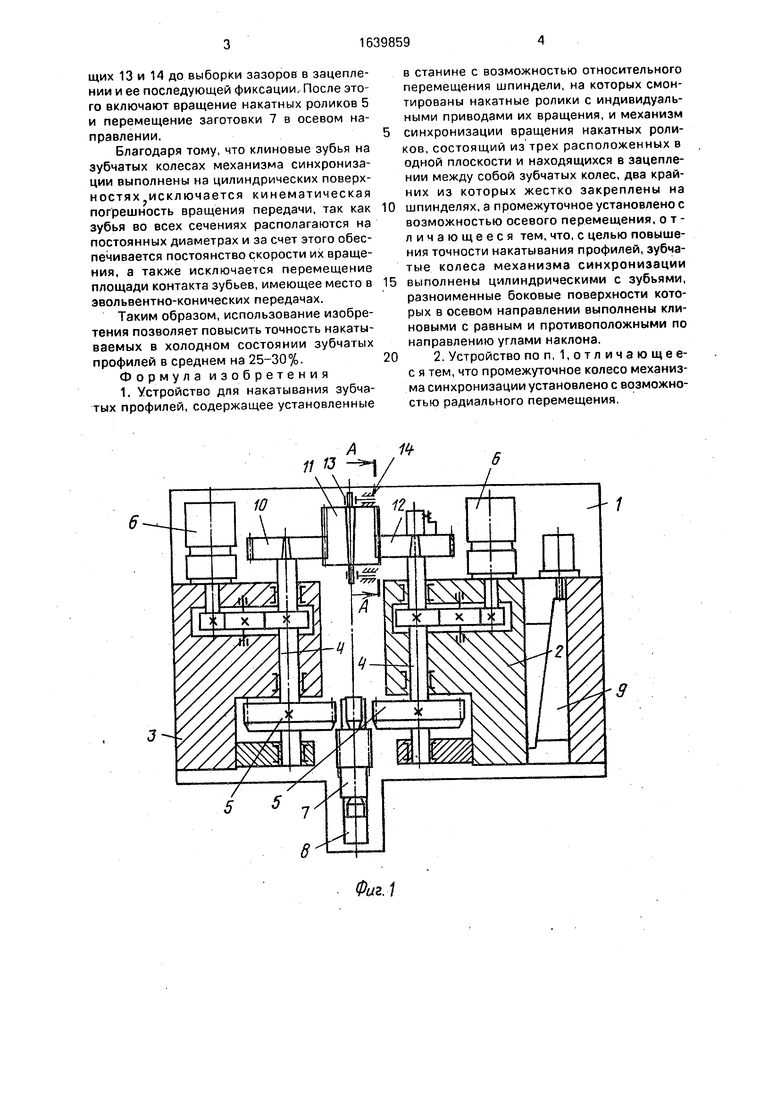

На фиг. 1 изображено устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1 (по линии зацепления зубчатых колес механизма синхронизации).

Устройство для накатывания зубчатых профилей содержит смонтированные на станине 1 подвижную бабку 2 и неподвижную бабку 3 со шпинделями 4, на которых установлены накатные ролики 5 и которые кинематически связаны с индивидуальными приводами 6 вращения. Для базирования заготовки 7 служит приспособление 8. Подвижная бабка 2 снабжена клиновым механизмом 9 радиального перемещения, обеспечивающим необходимый режим накатывания.

Для синхронного вращения накатных роликов имеется механизм синхронизации, состоящий из трех сцепляющихся между собой цилиндрических зубчатых колес 10-12 с

зубьями, разноименные боковые поверхности которых в продольном направлении выполнены клиновыми с равными и противоположными по направлению углами а наклона, величина которых выбирается в пределах 20...6°. При этом два зубчатых колеса 10 и 12 с одним направлением вершин клиновых поверхностей зубьев жестко закреплены на шпинделях 4, а промежуточное зубчатое колесо 11с обратным направлением вершин клиновых поверхностей зубьев установлено в направляющих 13 и 14 с возможностью осевого и радиального перемещения для выборки зазоров в зацеплени.

Устройство работает следующим образом.

В установочное приспособление 8 устанавливается заготовка 7. Механизмом 9 осуществляется перемещение и фиксация подвижной бабки 2 на определенном расстоянии от неподвижной бабки 3, что обеспечивает установку накатных роликов на определенном межцентровом расстоянии. Затем производят настройку механизма синхронизации путем перемещения промежуточных зубчатых колес lie направляюО

СА) Ч) 00 СЛ

ю

щих 13 и 14 до выборки зазоров в зацеплении и ее последующей фиксации. После этого включают вращение накатных роликов 5 и перемещение заготовки 7 в осевом направлении.

Благодаря тому, что клиновые зубья на зубчатых колесах механизма синхронизации выполнены на цилиндрических поверхности ключа етс я кинематическая погрешность вращения передачи, так как зубья во всех сечениях располагаются на постоянных диаметрах и за счет этого обеспечивается постоянство скорости их вращения, а также исключается перемещение площади контакта зубьев, имеющее место в эвольвентно-конических передачах.

Таким образом, использование изобретения позволяет повысить точность накатываемых в холодном состоянии зубчатых профилей в среднем на 25-30%.

Формула изобретения

1. Устройство для накатывания зубчатых профилей, содержащее установленные

в станине с возможностью относительного перемещения шпиндели, на которых смонтированы накатные ролики с индивидуальными приводами их вращения, и механизм

синхронизации вращения накатных роликов, состоящий из трех расположенных в одной плоскости и находящихся в зацеплении между собой зубчатых колес, два крайних из которых жестко закреплены на

шпинделях, а промежуточное установлено с возможностью осевого перемещения, отличающееся тем, что, с целью повышения точности накатывания профилей, зубчатые колеса механизма синхронизации

выполнены цилиндрическими с зубьями, разноименные боковые поверхности которых в осевом направлении выполнены клиновыми с равным и противоположными по направлению углами наклона.

2. Устройство по п, 1, о т л и ч а ю щ е е- с я тем, что промежуточное колесо механизма синхронизации установлено с возможностью радиального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания зубчатых профилей | 1977 |

|

SU707666A1 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1981 |

|

SU988434A1 |

| Устройство для накатывания зубчатых профилей | 1982 |

|

SU1107942A2 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| Станок для холодного накатывания зубчатых профилей | 1989 |

|

SU1750825A1 |

| Устройство для накатывания цилиндрических зубчатых профилей | 1986 |

|

SU1388170A1 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1986 |

|

SU1333461A2 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Устройство для накатывания внутренних зубчатых профилей | 1987 |

|

SU1447505A1 |

Изобретение относится к обработке металлов давлением и может использоваться в станках для накатывания цилиндрических зубчатых колес. Цель изобретения - повышение точности накатываемых профилей. Для этого зубчатые колеса механизма синхронизации вращения накатных роликов выполнены цилиндрическими с зубьями, боковые поверхности которых в продольном направлении выполнены клиновыми. Это позволяет исключить кинематическую погрешность вращения передачи 1 з п. ф- лы, 2 ил.

8

- /

3

Фиг Ј

| Устройство для накатывания цилиндрических зубчатых колес | 1950 |

|

SU91315A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Лесопилка | 1924 |

|

SU1950A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-25—Подача