(|ai|)..(nii-1)1212 .(,2) - 1) А-уСп-а)

сад+ч - 1 - f) ( +f)

(2А+Ц - 1 + f)(4jlili +1 -f)

f

()Г

i

(/:

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПЕРЕГРУЗКИ И УСРЕДНЕНИЯ РУДЫ НА СКЛАДАХ ПРИ ЦИКЛИЧНО-ПОТОЧНОЙ ТЕХНОЛОГИИ ОТКРЫТЫХ ГОРНЫХ РАБОТ | 2011 |

|

RU2489339C2 |

| Способ усреднения руд | 1976 |

|

SU611813A1 |

| Усреднительный склад | 1978 |

|

SU765135A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА И УСТАНОВКА ДЛЯ ДОГРУЗКИ ВАГОНОВ ФЛЮСОМ | 1999 |

|

RU2170772C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| МАШИНА ДЛЯ ЗАБОРА СЫПУЧЕГО МАТЕРИАЛА ИЗ ШТАБЕЛЯ ПРИ УСРЕДНЕНИИ | 1973 |

|

SU403731A1 |

| Погрузочно-разгрузочное устройство для сыпучих грузов | 1971 |

|

SU516582A1 |

| Устройство для обработки данных комплекса карьер-обогатительная фабрика | 1975 |

|

SU556451A1 |

| СПОСОБ ОТВАЛООБРАЗОВАНИЯ ПРИ ОТКРЫТОЙ РАЗРАБОТКЕ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2015 |

|

RU2604072C1 |

Изобретение относится к способам разгрузки 3-4-туннельного склада обогатительной фабрики. Цель изобретения - повышение степени однородности выгружаемого сыпучего материала. В способе осуществляют одновременную разгрузку руды через несколько воронок, расположенных в различных рядах, причем в каждом ряду разгружают не более одной воронки, контролируют уровень руды в складе и осуществляют разгрузку воронок, расположенных в одном поперечном сечении склада, до прекращения истечения путем поддержания постоянных производительностей воронок, расположенных в центральных и периферийных рядах, в соотношении, зависящем от высоты щтабеля и определяемом по формуле

Н + R tgy ° Rtg

n-n

H+.3-Rtgffi

гдеЛ(Я,;,ф,п) . l, rH.

/(«,г|))7ф(-)ЧЗг|5(«-2) + 1 ,

ij3 - соотношение производительностей воронок, расположенных в центральных и периферийных рядах; п - число туннелей в сечении склада (,4); Я - вь1сота щтабеля руды в разгружаемом сечении склада; / - расстояние между туннелями в поперечном сечении склада; ф - угол естественного откоса материала. 4 ил.

оо 00

00 СдЭ

Изобретение относится к способам разгрузки 3-4-туннельного склада и может быть использовано в промышленности строительных материалов, добывающей промышленности, металлургии.

Цель изобретения - повышение степени однородности выгружаемого сыпучего материала.

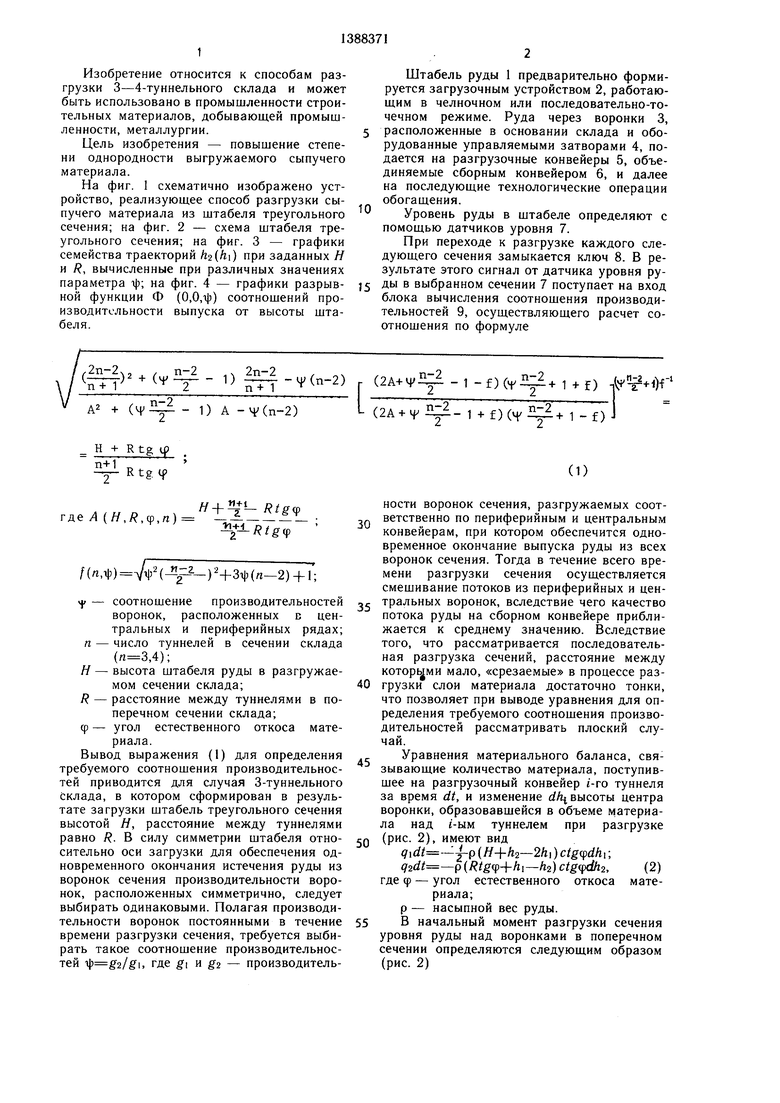

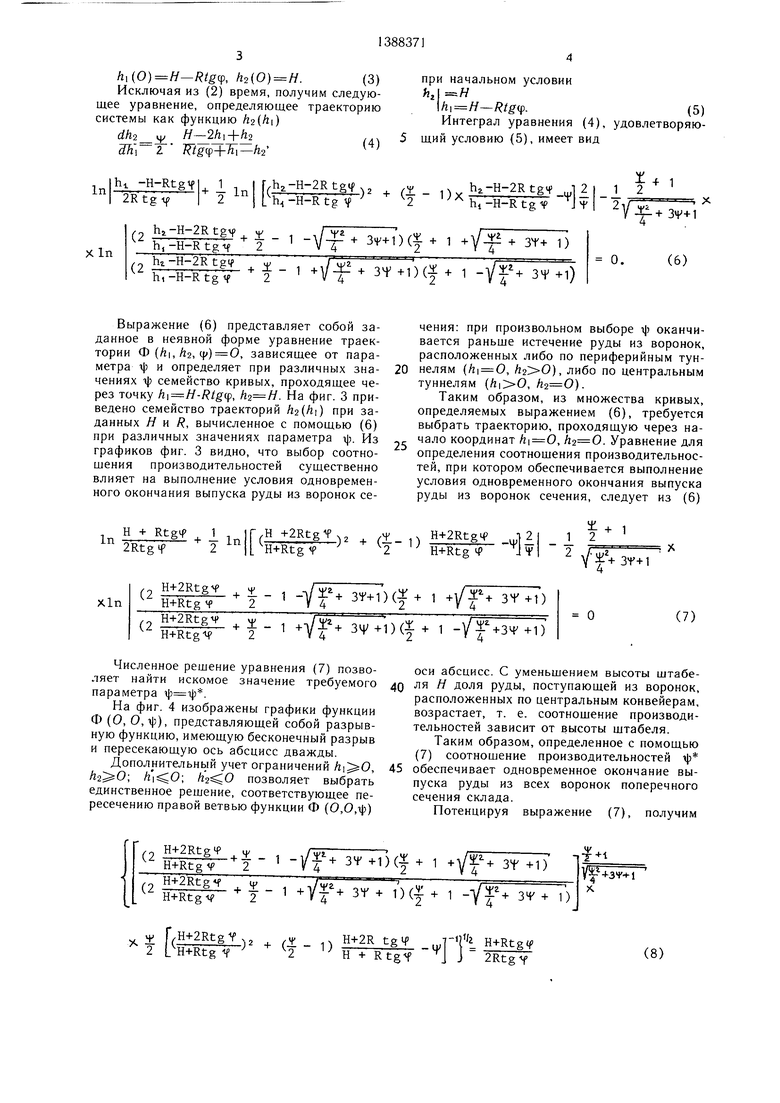

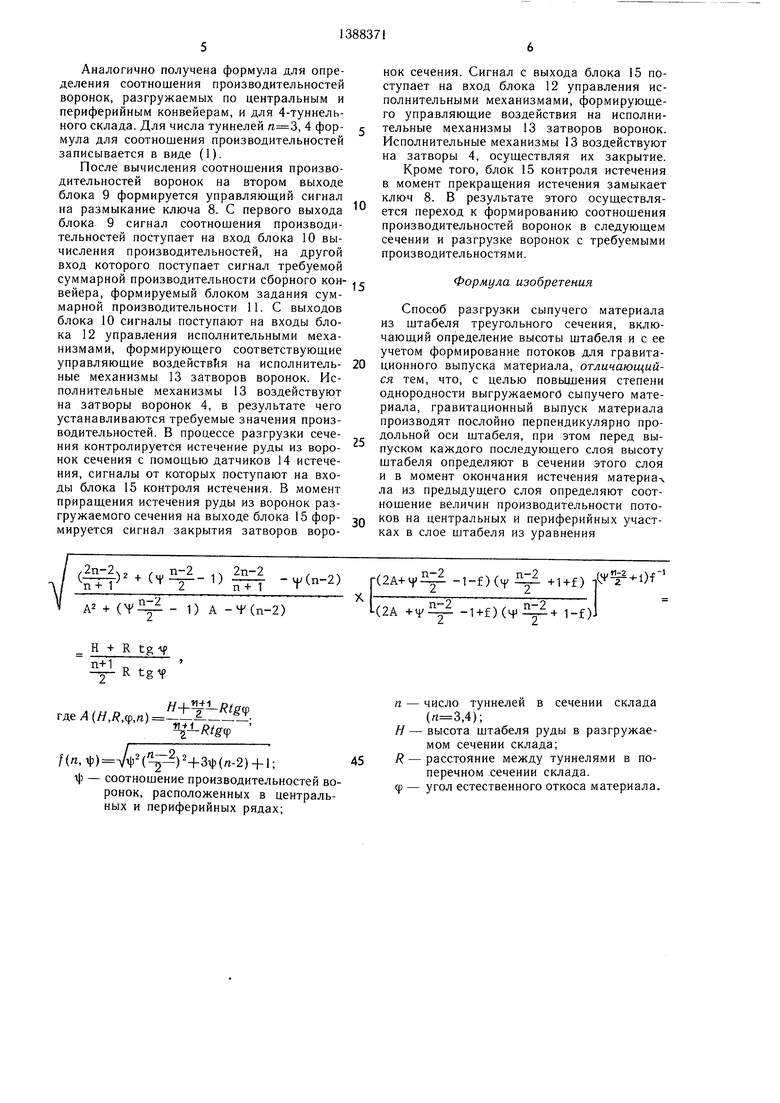

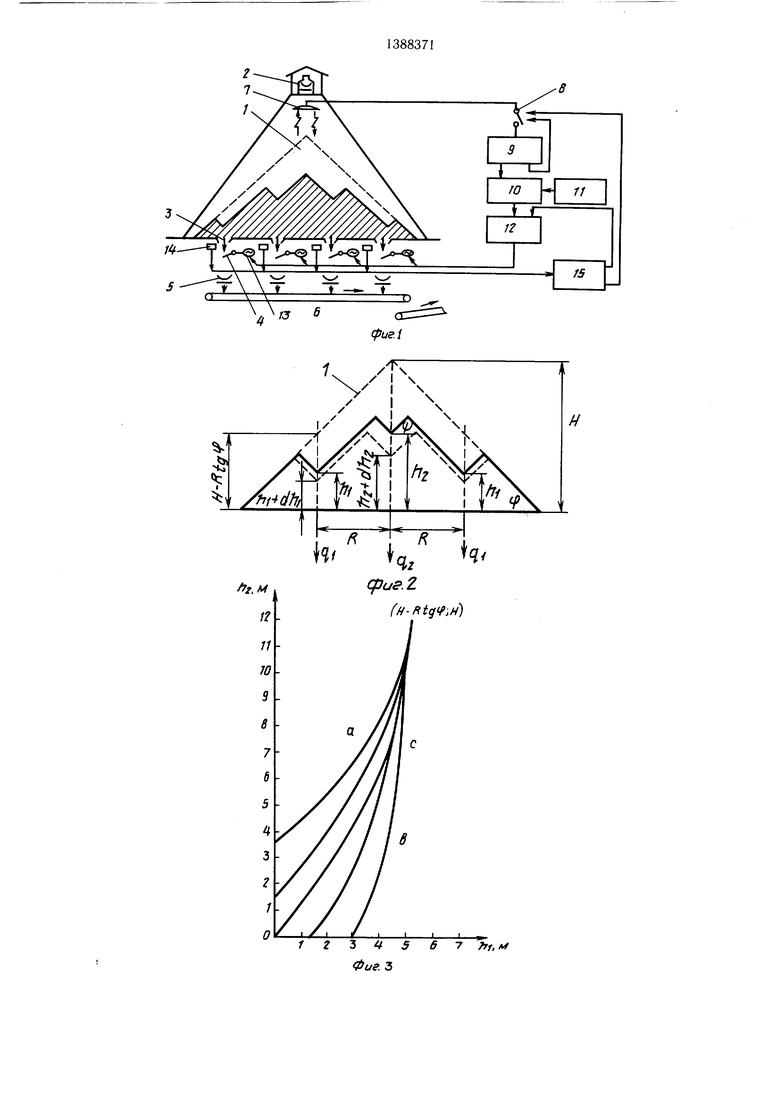

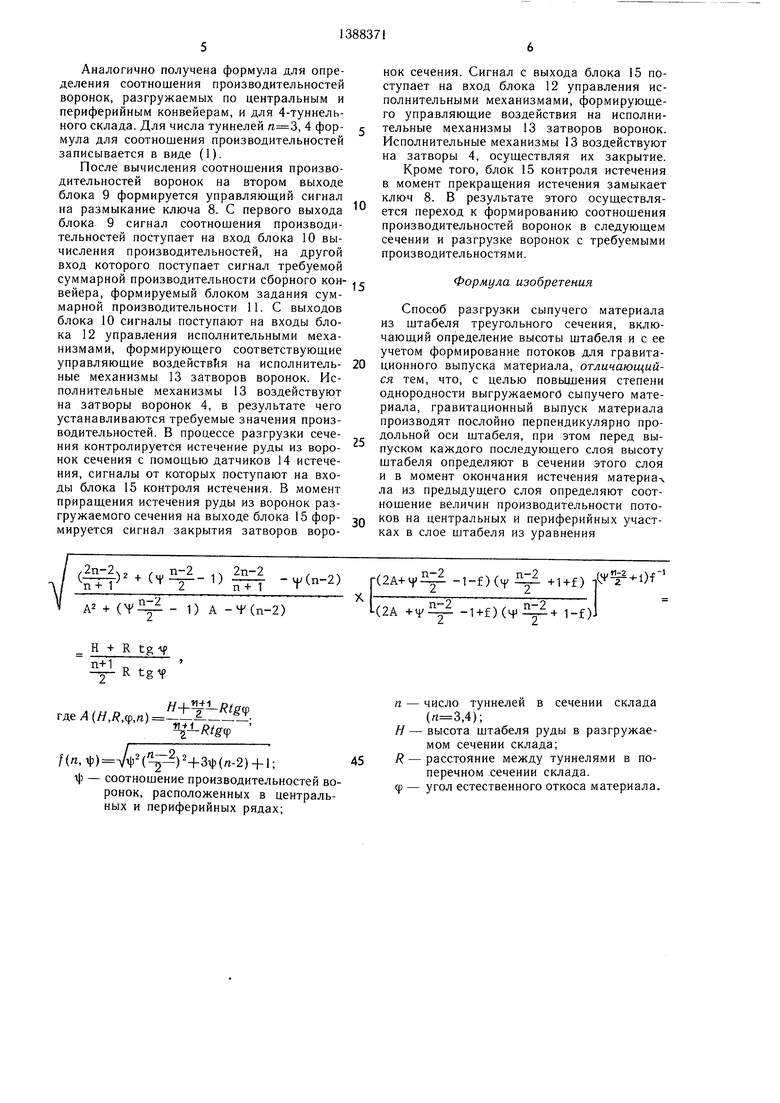

На фиг. 1 схематично изображено устройство, реализующее способ разгрузки сыпучего материала из штабеля треугольного сечения; на фиг. 2 - схема штабеля треугольного сечения; на фиг. 3 - графики семейства траекторий h i(h) при заданных Н и /, вычисленные при различных значениях параметра -ф; на фиг. 4 - графики разрывной функции Ф (0,0,i|j) соотношений производительности выпуска от высоты штабеля.

()(- 1) |тт-ч (п-2) г ((l) -()r

2Z2.i-f)l

А2 + (Ч - 1) А -Ч(п-2) Н + R tg Ф

п+1

R tg (f

где А (H,R,(f,n)

Я + -.

ll+jL/ / ф

f(n,),-())-l-{;

- соотношение производительностей воронок, расположенных Е центральных и периферийных рядах; п - число туннелей в сечении склада

(,4);

Я - высота штабеля руды в разгружаемом сечении склада;

R - расстояние между туннелями в поперечном сечении склада; ф - угол естественного откоса материала.

Вывод выражения (1) для определения требуемого соотношения производительностей приводится для случая 3-туннельного склада, в котором сформирован в результате загрузки штабель треугольного сечения высотой Н, расстояние между туннелями равно R. В силу симметрии штабеля относительно оси загрузки для обеспечения одновременного окончания истечения руды из воронок сечения производительности воронок, расположенных симметрично, следует выбирать одинаковыми. Полагая производительности воронок постоянными в течение времени разгрузки сечения, требуется выбирать такое соотношение производительностей g2/g, где 1 и 2 - производительШтабель руды 1 предварительно формируется загрузочным устройством 2, работающим в челночном или последовательно-точечном режиме. Руда через воронки 3, расположенные в основании склада и оборудованные управляемыми затворами 4, подается на разгрузочные конвейеры 5, объединяемые сборным конвейером 6, и далее на последующие технологические операции обогащения.

Уровень руды в штабеле определяют с помощью датчиков уровня 7.

При переходе к разгрузке каждого следующего сечения замыкается ключ 8. В результате этого сигнал от датчика уровня ру- 5 ды в выбранном сечении 7 поступает на вход блока вычисления соотнощения производи- тельностей 9, осуществляющего расчет соотношения по формуле

г ((l) -(y

(2А + 1 + f)(vf 2

2Z2.i-f)l

СО

ности воронок сечения, разгружаемых соответственно по периферийным и центральным конвейерам, при котором обеспечится одновременное окончание выпуска руды из всех воронок сечения. Тогда в течение всего времени разгрузки сечения осуществляется смешивание потоков из периферийных и центральных воронок, вследствие чего качество потока руды на сборном конвейере приближается к среднему значению. Вследствие того, что рассматривается последовательная разгрузка сечений, расстояние между которь ми мало, «срезаемые в процессе разгрузки слои материала достаточно тонки, что позволяет при выводе уравнения для определения требуемого соотнощения производительностей рассматривать плоский случай.

Уравнения материального баланса, связывающие количество материала, поступившее на разгрузочный конвейер г -го туннеля за время dt, и изменение d/f высоты центра воронки, образовавшейся в объеме материала над г -ым туннелем при разгрузке (рис. 2), имеют вид

qidt --4 p{H+h2-2hi) ctgipdhi;

(Rtg(f+hi-hz) , где ф - угол естественного откоса риала;

р - насыпной вес руды.

В начальный момент разгрузки сечения уровня руды над воронками в поперечном сечении определяются следующим образом (рис. 2)

5

0

5

0

5

(2) матеh(0)H-Rtg(f, hz(0)H.(3)

Исключая из (2) время, получим следующее уравнение, определяющее траекторию системы как функцию /Z2(/Z|)

Ш1 i g +JTi-hz

(4)

In

hi -H-RtgV

2Rtg Y

1 In I f(hz-H-2Rtg.f ., ,Y . h,-H-2RtgM j2 I 1 4-H-Rtg V2 hi-H-Rtg P ЧТ

X In

re| - . о

- - -i/f - „xf. i -yy. зн .i)

Выражение (6) представляет собой заданное в неявной форме уравнение траектории Ф (/Z|,/22, (() 0, зависящее от параметра г|; и определяет при различных значениях 1J) семейство кривых, проходящее через точку h H-Rtg((, . На фиг. 3 приведено семейство траекторий /Z2(/zi) при заданных Я и /, вычисленное с помощью (6) при различных значениях параметра г|. Из графиков фиг. 3 видно, что выбор соотношения производительностей существенно влияет на выполнение условия одновременного окончания выпуска руды из воронок се1п Н - + 1 1п1Г( 2Rtg., .Ч1 ,) H-H2Rtg 1 2Rt71f2 1 4+Rtgf 4 H+RtgФ 2

х1п

Численное решение уравнения (7) позволяет найти искомое значение требуемого параметра |)ij).

На фиг. 4 изображены графики функции Ф (О, 0,1|)), представляющей собой разрывную функцию, имеющую бесконечный разрыв и пересекающую ось абсцисс дважды.

Дополнительньш учет ограничений , позволяет выбрать единственное решение, соответствующее пересечению правой ветвью функции Ф (0,0, ф)

± r(H+2RtgY., + .Т ,ч H-b2R tg4 Г H-bRtgy 2 L H+Rtg Н + Rtg J J 2RtgY

при начальном условии h,H

(p.

(5)

Интеграл уравнения (4), удовлетворяющий условию (5), имеет вид

0.

(6)

чения: при произвольном выборе ij) оканчивается раньще истечение руды из воронок, расположенных либо по периферийным тун- нелям (/zi 0, ), либо по центральным туннелям (, ).

Таким образом, из множества кривых, определяемых выражением (6), требуется выбрать траекторию, проходящую через начало координат , . Уравнение для определения соотношения производительностей, при котором обеспечивается выполнение условия одновременного окончания выпуска руды из воронок сечения, следует из (6)

О

(7)

оси абсцисс. С уменьшением высоты штабе- ля Н доля руды, поступающей из воронок, расположенных по центральным конвейерам, возрастает, т. е. соотнощение производительностей зависит от высоты штабеля.

Таким образом, определенное с помощью (7) соотнощение производительностей |) обеспечивает одновременное окончание выпуска руды из всех воронок поперечного сечения склада.

Потенцируя выражение (7), получим

(8)

Аналогично получена формула для определения соотношения производительностей воронок, разгружаемых по центральным и периферийным конвейерам, и для 4-туннель- ного склада. Для числа туннелей , 4 формула для соотношения производительностей записывается в виде (1).

После вычисления соотношения производительностей воронок на втором выходе блока 9 формируется управляющий сигнал на размыкание ключа 8. С первого выхода блока 9 сигнал соотношения производительностей поступает на вход блока 10 вычисления производительностей, на другой вход которого поступает сигнал требуемой суммарной производительности сборного кон- вейера, формируемый блоком задания суммарной производительности 11. С выходов блока 10 сигналы поступают на входы блока 12 управления исполнительными механизмами, формирующего соответствующие управляющие воздействия на исполнитель- ные механизмы 13 затворов воронок. Исполнительные механизмы 13 воздействуют на затворы воронок 4, в результате чего устанавливаются требуемые значения производительностей. В процессе разгрузки сечения контролируется истечение руды из воронок сечения с помощью датчиков 14 истечения, сигналы от которых поступают на входы блока 15 контроля истечения. В момент приращения истечения руды из воронок разгружаемого сечения на выходе блока 15 фор- мируется сигнал закрытия затворов воро

п-н Г

А2 + (Y

п-2

- 1) А -Т (п-2)

н + R t g M RtgY

где/1 (Я,/,ф,/г)

i-Rtg

/(л,г|))71()+Зя|;(д-2) + 1;45

i|) - соотношение производительностей воронок, расположенных в центральных и периферийных рядах;

0

с 0 о

5

нок сечения. Сигнал с выхода блока 15 поступает на вход блока 12 управления исполнительными механизмами, формирующего управляющие воздействия на исполнительные механизмы 13 затворов воронок. Исполнительные механизмы 13 воздействуют на затворы 4, осуществляя их закрытие. Кроме того, блок 15 контроля истечения в момент прекращения истечения замыкает ключ 8. В результате этого осуществляется переход к формированию соотношения производительностей воронок в следующем сечении и разгрузке воронок с требуемыми производительностями.

Формула изобретения

Способ разгрузки сыпучего материала из щтабеля треугольного сечения, включающий определение высоты щтабеля и с ее учетом формирование потоков для гравитационного выпуска материала, отличающийся тем, что, с целью повьциения степени однородности выгружаемого сыпучего материала, гравитационный выпуск материала производят послойно перпендикулярно продольной оси штабеля, при этом перед выпуском каждого последующего слоя высоту штабеля определяют в сечении этого слоя и в момент окончания истечения материа-v ла из предыдущего слоя определяют соотношение величин производительности потоков на центральных и периферийных участках в слое штабеля из уравнения

г(2А+4 -l-fXY

г(2А+4 -l-fMY +1+f) )f (2К +Ф212 -i+f)(ujlll2

1-f)

число туннелей в сечении склада (,4);

высота штабеля руды в разгружаемом сечении склада;

расстояние между туннелями в поперечном сечении склада.

угол естественного откоса материала.

V.XЧ..Х

У t -. «

5 5

8

ID

fpite.l

Ф(О.ОЧ )

1i

5 6 7 8 9 10

Фи.

| Способ усреднения руд | 1976 |

|

SU611813A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-04-15—Публикация

1985-04-15—Подача