00

со

00

Изобретение относится к черной металлургии, конкретнее к литейному производству.

Цель изобретения - повышение термостойкости и пластичности сплавов при высоком уровне прочностных характеристик.

Смесь для модифицирования и легирования железоуглеродистых сплавов содержит шлак алюмотермического производства лигатур на основе редкоземельных металлов и отходы производства сверхпроводников при следующем соотношении компонентов, мас.%: Шлак алюмотермического производства лигатур на основе редкоземельных металлов80-90 Отходы производства сверхпроводников 10-20 При этом шлак алюмотермического производства лигатур на основе редкоземельных металлов содержит, мас.% Окись кальция 40-45 Окись алюминия 40-45 Окислы редкоземельных металлов 5-7 Двуокись кремния 3-9 Отходы производства сверхпроводни ков содержат, мас.%: ниобий 25-30; титан 25-30; медь 40-50.

При разработке состава смеси для модифицирования и легирования железоуглеродистых сплавов исходят из еле- дующего. Для достижения поставленной цели необходимо получить феррито- перлитную структуру с равномерно распределенными мелкодисперсными включениями графита. Соотношение феррита и перлита в структуре и получение мелкодисперсных графитных включений достигается модифицированием редкоземелными металлами (ферритизирующее и диспергирующее действие), а также ле гированием медью (перлитизирующее действие), повышение термостойкости и степени дисперсности продуктов распада аустенита - за счет легирования титаном и ниобием.

Для получения необходимого высокого уровня физико-механических и специальных свойств чугуна необходимо ввести в расплав компоненты шлака, мас.%: R,,0, 0,2-0,4; SiO, ,О, 12-0,50; СаО 1,6-2,5; Al,jO, 1,6-2,5; а также 0,2-0,4% меди, 0,15-0,30% титана и 0,15-0,30% ниобия. При вводе , и SiOt менее 0,2 и 0,12%, соответствен

0

5 0 5

0

но достичь необходимой степени дисперсности графитных включений не удается, а увеличение этих присадок свыше указанного количества способствует выделению большого количества неметаллических включений, снижающих весь комплекс физико-механических

свойств. Для получения в литом сос

тоянии феррито-перлитной структуры с соотношением фаз 1:1 определяют величины присадок СаО, и меди. При присадках СаО, Al,0j и меди выше и ниже указанных пределов нарушается соотношение структурных фаз и соответственно падают либо пластические, либо прочностные характеристики чугуна, и цель не достигается.

Установлены оптимальные содержания легирующих компонентов (титана и ниобия), которые должны находиться в расплаве на уровне 0,15-0,30%. Именно при таких содержаниях этих элементов получены максимальные уровни пластических и прочностных характеристик и термостойкости. При содержаниях титана и ниобия выше указанного предела наступают погрубление матрицы и снижение уровня свойств. Концентрации исследуемых элементов ниже 0,15% не обеспечивают достижения необходимых уровней свойств.

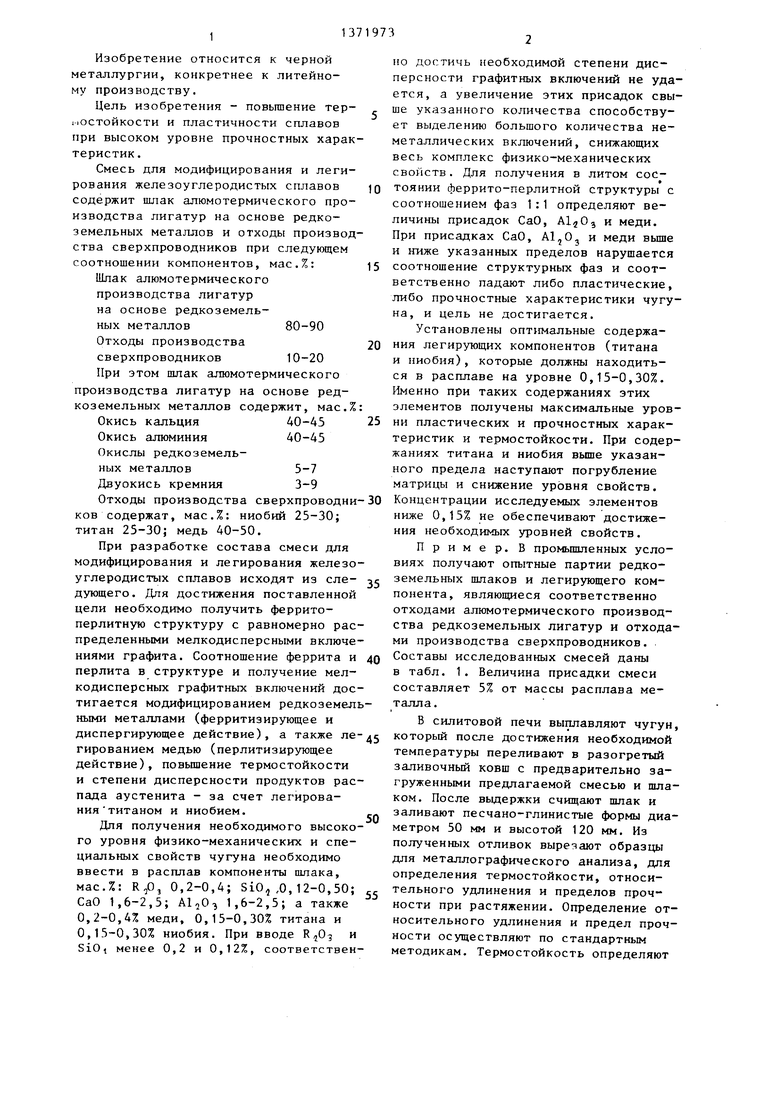

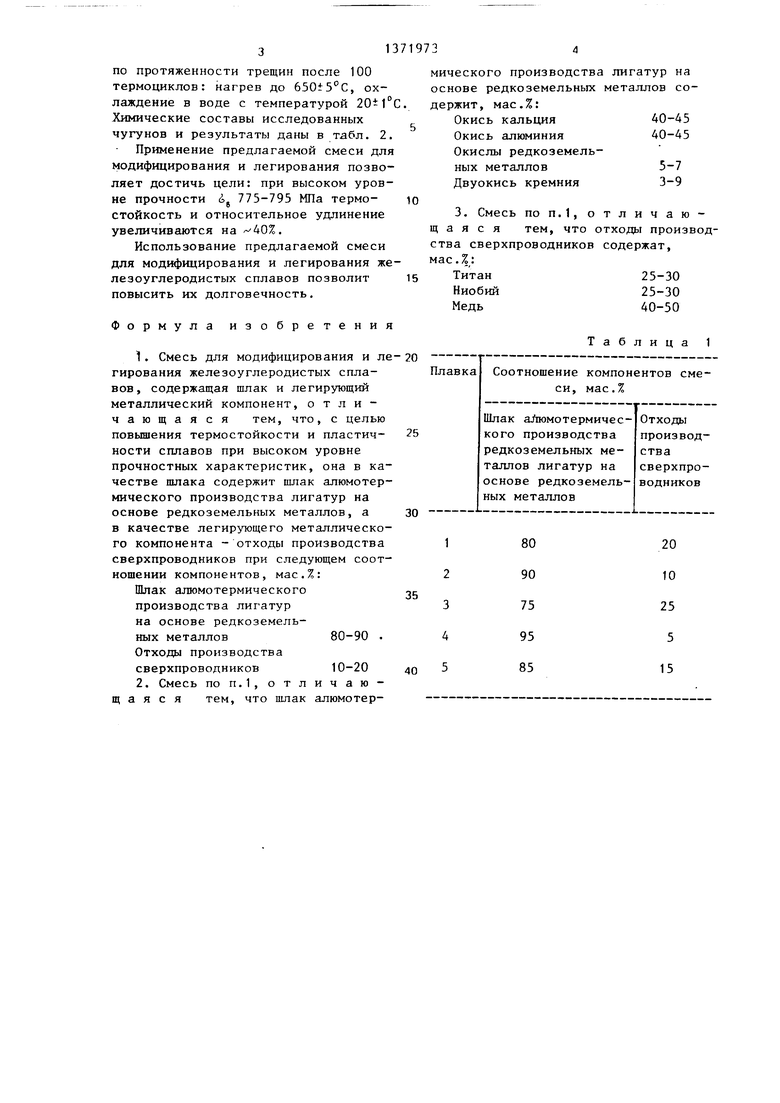

Пример. В промьшшенных условиях получают опытные партии редкоземельных шлаков и легирующего компонента, являющиеся соответственно отходами алюмотермического производства редкоземельных лигатур и отходами производства сверхпроводников. Составы исследованных смесей даны в табл. 1. Величина присадки смеси составляет 5% от массы расплава металла.

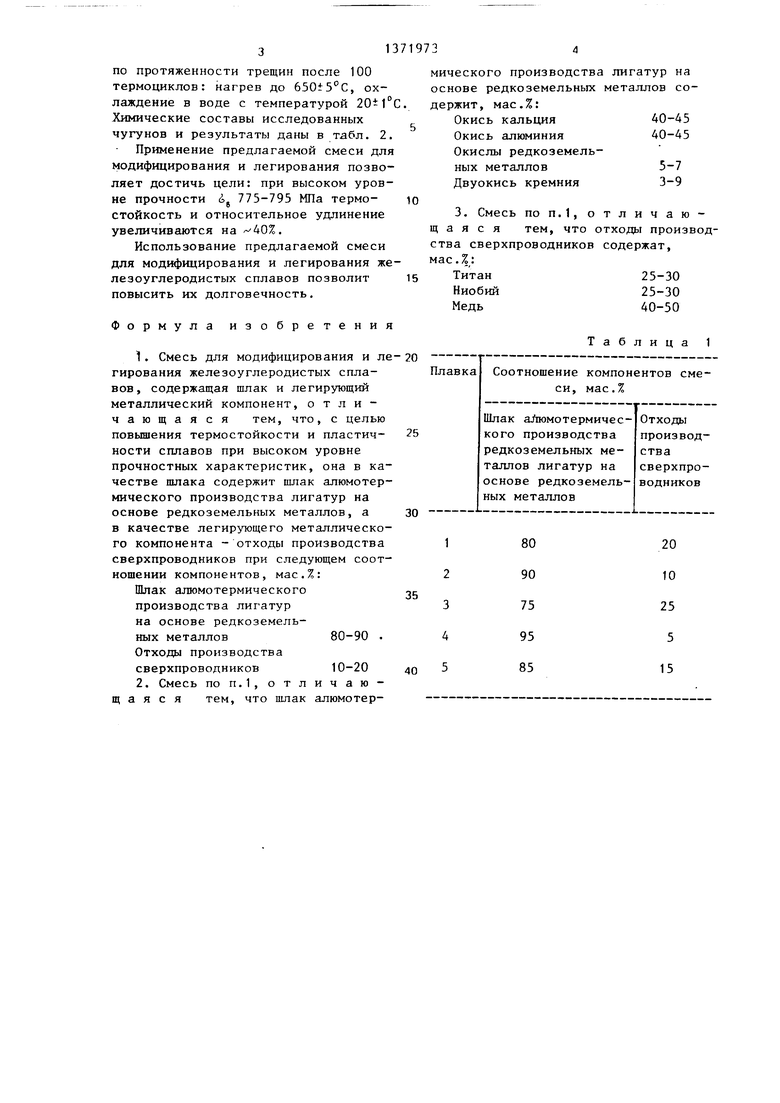

В силитовой печи выплавляют чугун, который после достижения необходимой температуры переливают в разогретый заливочный ковш с предварительно загруженными предлагаемой смесью и шлаком. После выдержки счищают шлак и заливают песчано-глинистые формы диаметром 50 мм и высотой 120 мм. Из полученных отливок вырезают образцы для металлографического анализа, для определения термостойкости, относительного удлинения и пределов прочности при растяжении. Определение относительного удлинения и предел прочности осуществляют по стандартньм методикам. Термостойкость определяют

по протяженности трещин после 100 термоциклов: нагрев до , охлаждение в воде с температурой 20-l c Химические составы исследованных чугунов и результаты даны в табл. 2.

Применение предлагаемой смеси для модифицирования и легирования позволяет достичь цели: при высоком уровне прочности ij 775-795 МПа термостойкость и относительное удлинение увеличиваются на 40%.

Использование предлагаемой смеси для модифицирования и легирования железоуглеродистых сплавов позволит повысить их долговечность.

Формула изобретения

мического производства лигатур на основе редкоземельных металлов содержит, мас.%:

Окись кальция40-45

Окись алюминия40-45

Окислы редкоземельных металлов5-7 Двуокись кремния 3-9

3. Смесь по П.1, отличающаяся тем, что отходы производства сверхпроводников содержат, мас.%:

Титан25-30

Ниобий25-30

Медь40-50

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для получения чугуна с вермикулярной формой графита | 1988 |

|

SU1548236A1 |

| Лигатура для получения чугуна с вермикулярной формой графита | 1989 |

|

SU1678886A1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1993 |

|

RU2034087C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1113418A1 |

| Лигатура | 1988 |

|

SU1548241A1 |

| Лигатура для железоуглеродистых сплавов | 1989 |

|

SU1601177A1 |

| Чугун с вермикулярным графитом | 1991 |

|

SU1759941A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

Изобретение относится к черной металлургии, конкретнее к литейному производству. Целью изобретения является повышение термостойкости и пластичности сплавов при высоком уровне прочностных характеристик. Смесь для модифицирования и легирования железоуглеродистых сплавов содержит, мас.%: шлак алюмотермического производства редкоземельных лигатур 80-90; отходы производства сверхпроводников 10-20. При этом шлак алюмотермического производства редкоземельных лигатур содержит, мас.%: окись кальция 40-45; окись алюминия 40-45; окислы редкоземельных металлов 5-7; двуокись кремния 3-9. Отходы производства сверхпроводников содержат, мас.%: ниобий 25-30; титан 25-30; медь 40-50. Применение смеси позволяет при высоком уровне прочности металла eg 775-795 МПа увеличить его термостойкость и относительное удлинение на 40%. 2 з.п. ф-лы, 2 табл. (Л

в качестве легирующего металлического компонента - отходы производства сверхпроводников при следующем соотношении компонентов, мае.%: Шлак алюмотермического производства лигатур на основе редкоземельных металлов Отходы производства сверхпроводников

80-90 .

10-20 и ч а ю - алюмотер

20

25

20

30

35

40

О r-

vO

LO

vOr

о

l

m

03

Ч

-

| Смесь для модифицирования чугуна | 1980 |

|

SU891787A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1986-04-28—Подача