со

00

00

4:

СЛ

Изобретение относится к металлур-. гни и может быть,использовано для изготовления технологической оснастки, работающей в условиях теплосмен.

Цель изобретения - повышение стойкости кокилей при заливке в них литейных расплавов.

Изобретение иллюстрируется примерами конкретного применения. Выбор граничных пределов содержания компонентов в составе предлагаемого чугуна обусловлен следующим.

Дополнительное введение нитридов ,

атационная стойкость при температурах более 450°С.

Дополнительное введение сурьмы измельчает графит, нейтрализует влияние хрома при термоупрочнении, снижает коэффициент термиче2кого распш- рения и повышает сопротивляемость термомеханическим воздействиям, что обеспечивает повышение эксплуатационной стойкости кокилей при нагреве до 450-850 С. При концентрации сурьмы от 0,11 мас.% сопротивляемость термомеханическим воздействиям и эксплу

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1987 |

|

SU1407988A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун | 1989 |

|

SU1671725A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1985 |

|

SU1305192A1 |

| Чугун | 1989 |

|

SU1648988A1 |

| Чугун | 1988 |

|

SU1527309A1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

Изобретение относится к металлургии и может быть использовано, при производстве технологической оснастки при кокильном литье. Цель изобретения - повышение стойкости кокилей при заливке в них летийных расплавов. Предлагаемый чугун содержит, мас.%: С 2,9-3,5; Si 1,8-2,4; Мп 0,3-1,5; Сг 1,3-2,7; Ni 0,5-1,3; Sb 0,1-0,2| Mg 0,1-0,18; В 0,03-0,08; нитрид одного из металлов, взятого из группы содержащей А1, Hf, Ва 0,1-0,2 и Fe остальное. Дополнительный ввод в состав чугуна Sb, Mg, В и нитрида А1, Hf или Ва обеспечивает повышение стойкости кокилей в 2,05-2,4 раза при их нагреве до 450°С и в 1,5-2 ра- с за при их нагреве до 850°С. 2 табл. (Л

металла, выбранного из группы, содер- 15 атационная стойкость кокилей недосжащей алюминий, барий и гафний, суще- ственно измельчает .структуру,.микро- легнрует металлическую основу и по- вьшает ее однородность и термическую

стойкость, что обеспечивает повьшениё 20 свойства, трещиностойкость и сопростабильности ударной вязкости и эксплуатационной стойкости при нагреве до 450-850°С5 При этом ликвация и пористость чугуна в отливках снижаются, а сопротивляемость термомехани- ческим воздействиям-возврастает. При концентрации нитридов менее нижнего предела повышение литейных свойств и эксплуатационной стойкости при 450- 850°С несущественноJ а при концент- рациях нитридов выше верхнего предела .снижается однородность чугуна и структуры его в отливкахэ отмечается выделение нитридов по границам зерен, что приводит к увеличению пористости отливок и уменьшению стабильности ударной вязкости, других-пластических свойств и сопротивляемости термомеханическим воздействиям.

Хром и никель в заданных пределах повышают прочность, увеличивают площадь дендритов, термическую стойкость

ОКаЛИПОСТОЙКОСТЬ, что приводит к ПО

вьшению эксплуатационной стойкости при 450-850 С„ При более высоких их концентрациях снижаются пластические свойства и стабильность структуры

Содержание углерода,и кремния в предлагаемом чугуне выбрано с учетом практики производства.Термоупрочняе- мых отливок с повып1енной стабильностью механических свойстве При увеличении их концентрации выше .верхних пределов стабильность прочности и характеристики упруг.опластических свойств снижаются, а при снтсжении ниже нижних пределов недостаточны ли нейные свойства, прочность и эксплу-.

таточны, а при концентрации сурьмы более 0,2 мас,% отмечается .выделение неметаллических включений по границам зерен, что снижает пластические

5 О

5

0

5

0

тивляемость термомеханическим воздействиям.

Нейтрализация хрома усиливается при введении в расплав 0,03-0,08 мае, % бора, являющегося поверхностно-активт ной добавкой, измельчающей структуру, повьш ающей эксплуатационную стойкость кокилей. При содержании.бора.до 0,03 мас,% его микролегирующий эффект недостаточен, а при концентрации бора более 0,08 мас,% снижается трещиностойкость и сопротивляемость термическим напряжениям.

Магний вводится для перлитизации матрицы и повьш1ения сфероидизации графита и неметаллических включений, повышения временного сопротивления и сопротивляемости термомеханическим воздействиям. При концентрации магния до 0,1 мас.% временное сопротивление и эксплуатационная стойкость кокилей недостаточны, а при концентрации его более 0,18 мас,% снижаются однородность структуры и термостойкость чугуна.

Опытные плавки высокопрочных чу- гунов проводят в индукционных печах с перегревом расплавов до 1480-1510 С. Шихта - мелкие отходы- прессового цеха чугуннь й лом, бой электродов.

гранулированный никель, среднеугле- родистый феррохром, ферробор, брикеты нитридов алюминия, гафния и бария и тяжелые никельмагниевые лигатуры. Операции микролегирования измельчен- 5 ными до фракции 0,2-2 мм брикетами нитридов и сурьмой и модифицирования лигатурами магния проводят в раздаточных литейных ковшах.

Заливку жидкостекольных форм для получения з-аготовок кокилей, технологических проб и образцов для механических испыта:ний проводят при температуре модифицированных расплавов от 1360 до 1410°С.

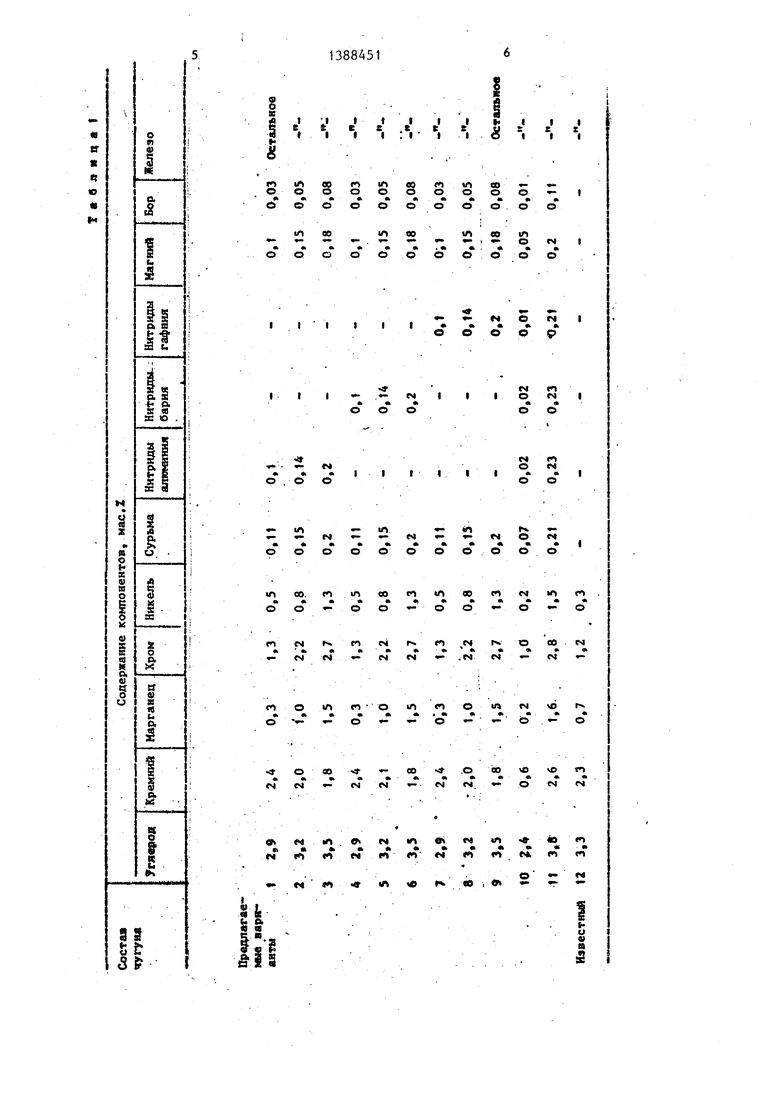

В табл.1 приведены химические составы чугунов опытных плавок,

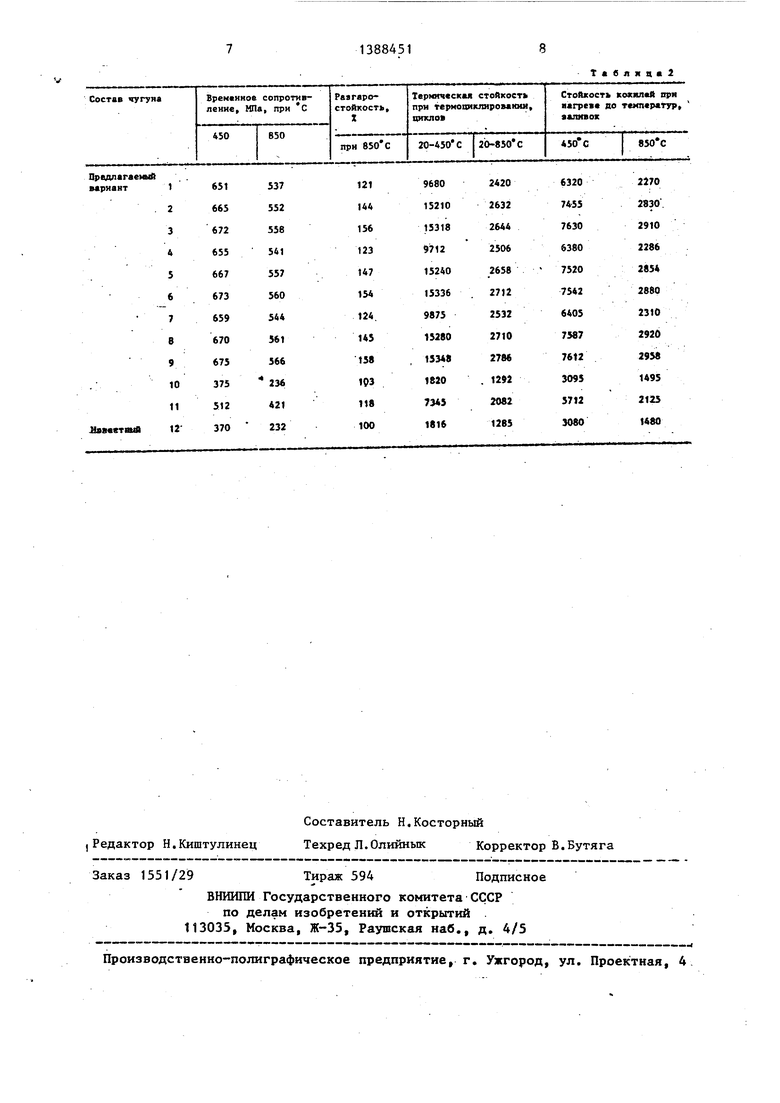

В табл.2 представлены механические и эксплуатационные свойства высокопрочных чугунов после термоупрочнения термической обработкой.

Отливки и образцы перед испытанием подвергали термоупрочнению по режиму:нагрев до 860-950 С, вьщержка в течение 2-10 ч, закалка в масло, нагрев до 180-200 С и отпуск в течение 0,5-2 ч.

Как видно из табл.2 дополнительный ввод в состав предлагаемого чугуна Sb, Mg, В и нитридов одного из металлов, взятых из группы, содержащей А1, Hf и Ва, обеспечили повышение стойкости кокилей при нагреве до 450 С в 2,05-2,4 раза и до 850°С. в 1,5-2 раза.

Формула изобретения

Термоупрочняемый чугун для кокилей, содержащий углерод, кремний, марганец, хром, никель и железо, отличающийся тем, что, с целью повышения стойкости кокилей при заливке в них литейных расплавов, он дополнительно содержит сурьму магний, бор и нитриды одного из металлов, взятых из группы, содержащей алюминий, барий и гафний, при следующем соотношении компонентов, . мае.%:

Углерод2,9-3,5

Кремний1,8-2,4

Марганец 0,3-1,5 Хром1,3-2,7

Никель0,5-1,3

Сурьма0,,2

Магний0,1-0,18

Бор0,03-0,08

Нитриды одного из металлов, . взятых из группы, содержащей алюминий, барий и гафний 0,01-0,2 ЖелезоОстальное

о

(Г)

«

I

I J «I I I . S : ,

O 1Л « л U во M

о о о о о о о

I

|Л 00 сГ сГ о

I I I I I I

|S

|&

ж ю

- «м

I

i

о

о, «

§

и

s

А

§

§ :§

5

к It

I

S

S&

1Л -in ««Пl k i - -|s|«-«-N - -«MON

е о о о о о сГ сГсГ еГсГ

IflOO. CЛШOOГ1«ЛOOM IЮ Л

о о о о -о о о о Ы rs. г о eoesi

«м « см «S .N СЧ «- tS - enO V Pl O m «пол «ч vO l

- о - о «- «- о.- о

- о 00 vr «- ео .о 00 о vo tn ч р - (MN -еч о «S «ч

- .

- .«

в «л.вч N ш в м «п rf « п ff «« ле m

. .. о - к

«ч «л« л в ,л - ;

h 11

111

I

: .

Щ 00 -

о о о 1Л «о

1Л ео ш

- I - о

Р4I

о о о о о о о

о (Ч

о е о о р

- г I

«

о о

€М

о

СП Г4

N

о

«S

1; I

« a

s

Т«бЛ1|ца2

| Чугун | 1977 |

|

SU631554A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-13—Подача