со

00 00

ел

Изобретение относится к металлур-, гии легированных сталей, а именно к составам нержавеющей мертенситноста- реющей стали, и может быть использо- вано при изготовлении высоточных литых деатлей сложной конфигурации.

Цель изобретения - повышение предела упругости и прочностных свойств при сохранении пластичности стали. 10

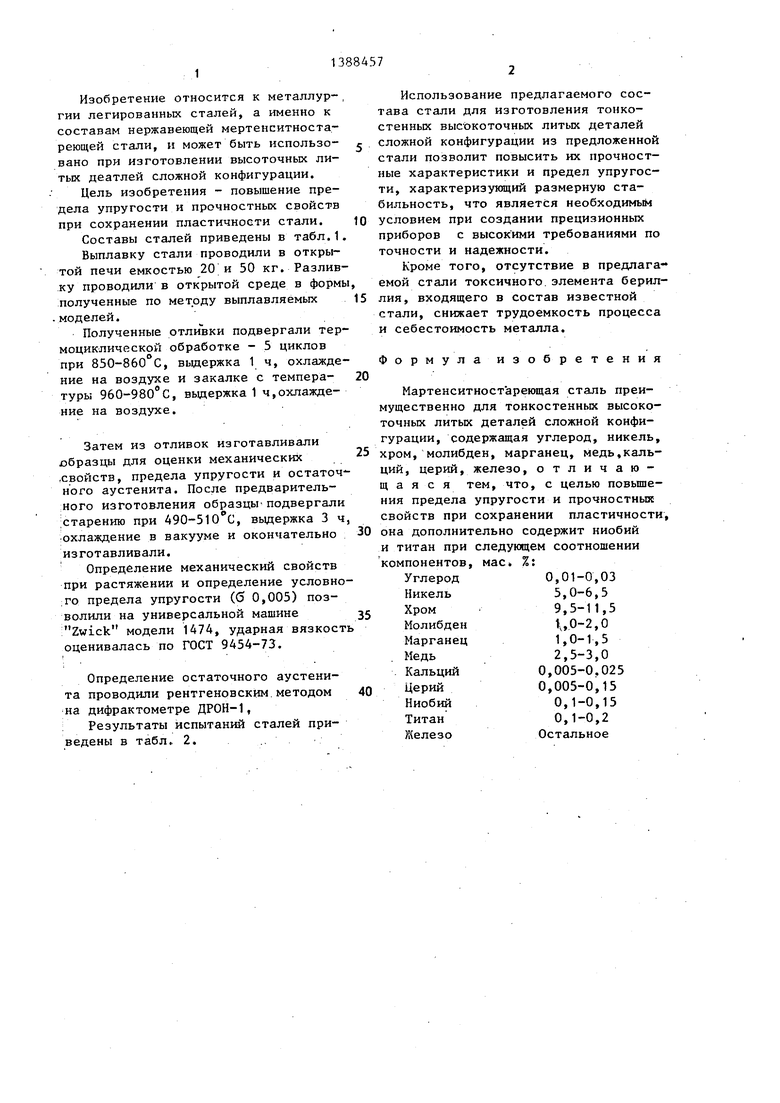

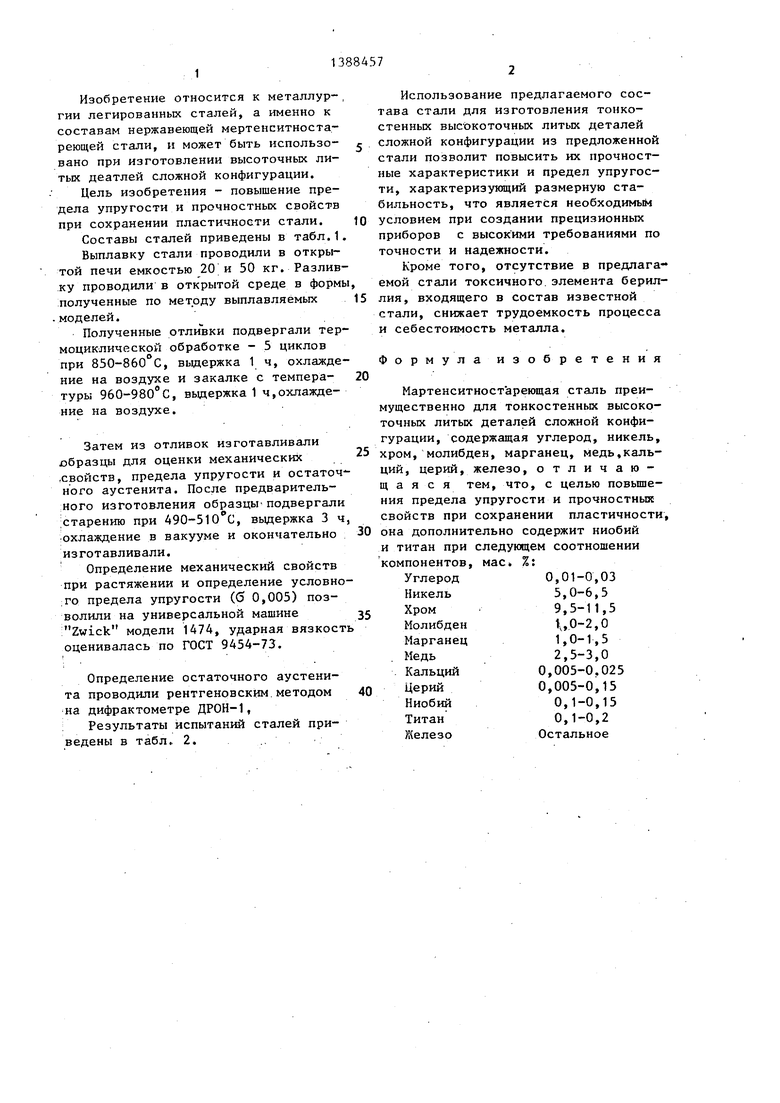

Составы сталей приведены в табл.1.

Выплавку стали проводили в открытой печи емкостью 20 и 50 кг. Разливку проводили в открытой среде в формы, полученные по методу выплавляемьпс 15 моделей.

Полученные отлиЪки подвергали термоциклической обработке - 5 циклов при 850-860 С, вьщержка 1 ч, охлаждение на воздухе и закалке с темпера- 20 туры 960-980 С, выдержка 1 ч,охлаждение на воздухе.

Затем из отливок изготавливали лбразцы для оценки механических .свойств, предела упругости и остаточного аустенита. После предварительного изготовления образцы подвергали ;старению при 490-510 с, выдержка 3 ч, охлаждение в вакууме и окончательно изготавливали.

Определение механический свойств при растяжении и определение условно- :Го предела упругости (G 0,005) позволили на универсальной машине ; Zwick модели 1474, ударная вязкость оценивалась по ГОСТ 9454-73.

Определение остаточного аустенита проводили рентгеновским.методом на дифрактометре ДРОН-1,

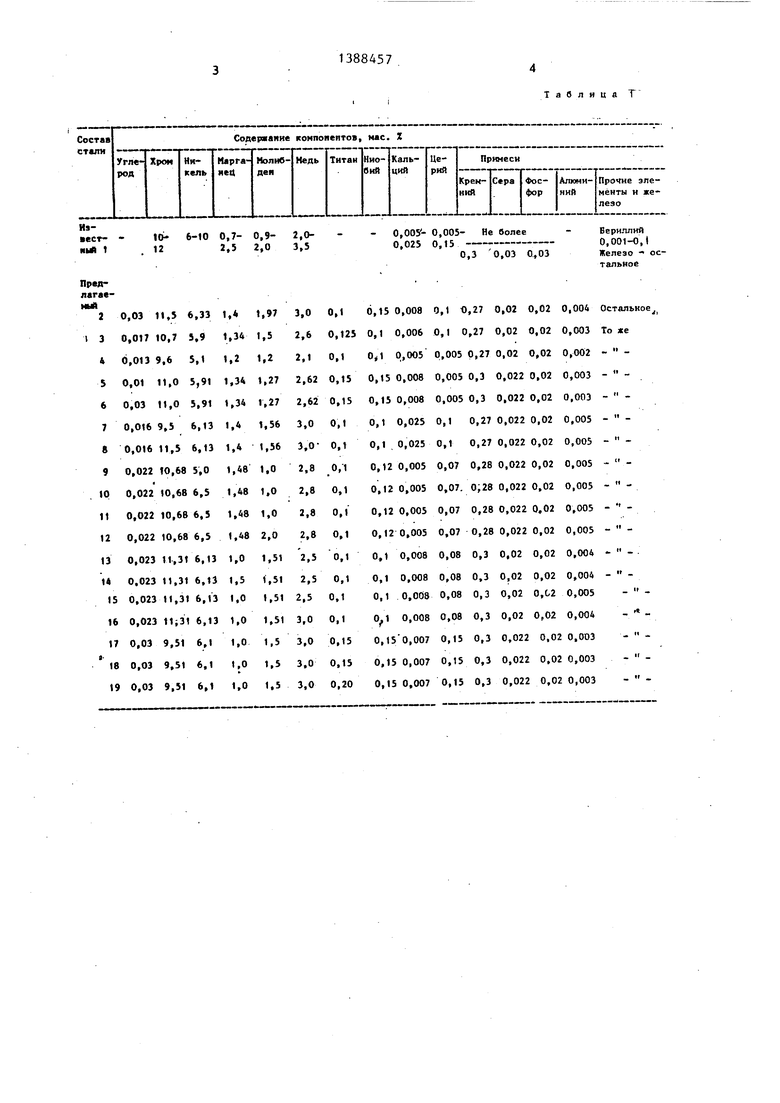

Результаты испытаний сталей приведены в табл. 2. .,

0

5

0

5

0

5

0

Использование предлагаемого состава стали для изготовления тонкостенных высокоточных литых деталей сложной конфигурации из предложенной стали позволит повысить их прочностные характеристики и предел упругости, характеризующий размерную стабильность, что является необходимым условием при создании прецизионных приборов с высокими требованиями по точности и надежности.

Кроме того, отсутствие в предлагаемой стали токсичного элемента бериллия, входящего в состав известной стали, снижает трудоемкость процесса и себестоимость металла.

Формула изобретения

Мартенситностареющая сталь преимущественно для тонкостенных высокоточных литых деталей сложной конфигурации, содержащая углерод, никель, хром, молибден, марганец, медь,кальций, церий, железо, отличающаяся тем, что, с целью повьш1е- ния предела упругости и прочностных свойств при сохранении пластичности, она дополнительно содержит ниобий и титан при следующем соотношении компонентов, мае %:

Углерод 0,01-0,03 Никель5,0-6,5

Хром9,5-11,5

Молибден t,,p-2,0 Марганец 1,0-1,5 . Медь2,5-3,0

Кальций 0,005-0,025 Церий0,005-0,15

Ниобий0,1-0,15

Титан0,1-0,2

К(елезо Остальное

Таблица Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Литейная сталь для отливок | 1990 |

|

SU1724721A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Горячекатаная стальная полоса для изготовления гибких труб для колтюбинга и способ её производства | 2024 |

|

RU2840275C1 |

Изобретение относится к металлургии легированных сталей, а именно к составу нержавеющей мартенситностареющей стали, и может .быть использо-; вано при изготовлении высокоточных литых деталей сложной конфигурации. Цель изобретения - повьшение предела упругости и прочностных свойств при сохранении пластичности стали. Это достигается тем, что сталь дополнительно содержит ниобий и титан при следующем соотношении компонентов, мае. %: углерод 0,01-0,03, никель 5,0-6,5, хром 9,5-11,5, молибден 1,0- 2,0, марганец 1,0-1,5, медь 2,5-3,0, кальций 0,005-0,025, церий 0,005- 0,15, ниобий 0,1-0,15, титан 0,1-0,2 и железо - остальное. Применение стали позволит повысить эксплуадионную надежность оборудования. 2.табл. о $ (Л

Првя- иый 2

I 3 4 5 6 7 в

0,03 H,J 6,331,41,97

0,017 10,7 5,91,341,5

0,0139,6 5,11,21,2

0,01 11,0 5,911,341,27

0,03 11,0 5,911,341,27

0,016 9,5 6,131,41,56

0,01611,5 6,131,41,56

9 0,022 10,68 5,01,481,0

100,02210,686,51,481,0

110,022 10,68 6,51,481,0

120,022 10,686,51,482,0

130,02311,316,131,01,51

140,02311,316,131,51,51

150,023 11,31 6,13 1,01,51

160,023 11;31 6,131,01,51

170,03 9,51 6,1 1,01,5

180,03 9,51 6,1 1,0 1,5

190,03 9,51 6,1 1,0 1,5

0,1 0,27 0,02 0,020,004

0,1 0,27 0,02 0,020,003

0,005 0,27 0,02 0,020,002

0,005 0,3 0,022 0,020,003

0,005 0,3 0,022 0,020,003

0,1 0,27 0,022 0,020,005

0,1 0,27 0,022 0,020,005

0,07 0,28 0,022 0,020,005

0,07. 0;28 0,022 0,020,005

0,07 0,28 0,022 0,020,005

0,07 0,28 0,022 0,020,005

0,08 0,3 0,02 0,020,004

0,08 0,3 0,02 0,02 0,004 0,08 0,3 0,02 0,02 0,005

0,080,30,02 0,02 0,004

0,150,30,022 0,02 0,003

0,150,30,022 0,02 0,003

0,150,30,022 0,02 0,003

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Нержавеющая мартенситно-стареющая сталь | 1984 |

|

SU1180399A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-08-11—Подача