00

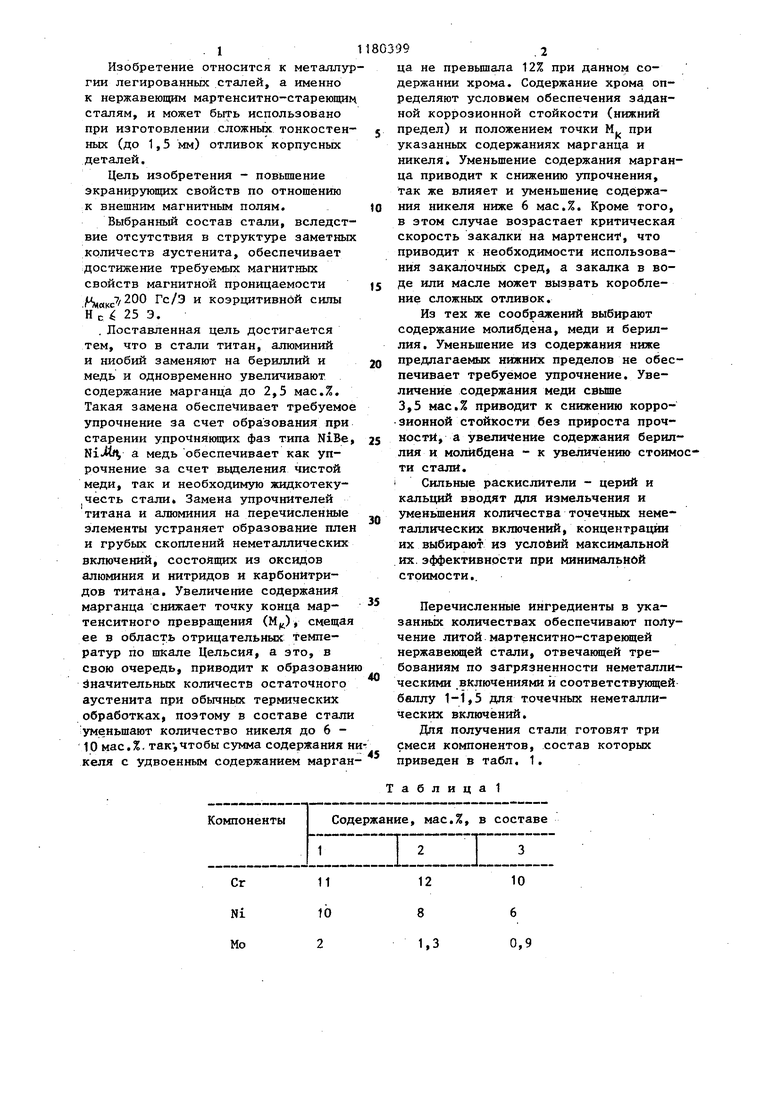

о со ;о ;о 1 Изобретение относится к металлу гии легированных сталей, а именно к нержавеющим мартенситно-стареющи сталям, и может быть использовано при изготовлении сложных тонкостен ных (до 1,5 мм) отливок корпусных деталей. Цель изобретения - повьппение экранирующих свойств по отношению к внешним магнитным полям. Выбранный состав стали, вследст вие отсутствия в структуре заметны количеств аустенита, обеспечивает достижение требуемых магнитных свойств магнитной проницаемости |и д1 7/200 Гс/Э и коэрцитивной силы Н с 25 Э. . Поставленная цель достигается тем, что в стали титан, алюминий и ниобий заменяют на бериллий и медь и одновременно увеличивают содержание марганца до 2,5 мас.%. Такая замена обеспечивает требуемо упрочнение за счет образования при старении упрочняющих фаз типа NiBe NiJ а медь обеспечивает как упрочнение за счет вьщеления чистой меди, так и необходимую жидкотекучесть стали. Замена упрочнителей титана и алюминия на перечисленные элементы устраняет образование пле и грубых скоплений неметаллических включений, состоящих из оксидов алюминия и нитридов и карбонитридов титана. Увеличение содержания марганца снижает точку конца мартенситного превращения (М), смеща ее в область отрицательных температур по шкале Цельсия, а это, в свою очередь, приводит к образован ёиачительных количеств остаточного аустенита при обычных термических обработках, поэтому в составе стал уменьшают количество никеля до 6 10 мас.%. так-,чтобы сумма содержания келя с удвоенным содержанием марга 992 ца не превьшхала 12% при данном содержании хрома. Содержание хрома определяют условием обеспечения заданной коррозионной стойкости (нижний предел) и положением точки М. при указанных содержаниях марганца и никеля. Уменьшение содержания марганца приводит к снижению упрочнения, так же влияет и уменьшение содёржания никеля ниже 6 мас.%. Кроме того, в этом случае возрастает критическая скорость закалки на мартенсит, что приводит к необходимости использования закалочных сред, а закалка в воДе или масле может вызвать коробление сложных отливок. Из тех же соображений выбирают содержание молибдена, меди и бериллия. Уменьшение из содержания ниже предлагаемых нижних пределов не обеспечивает требуемое упрочнение. Увеличение содержания меди свыше 3,5 мас.% приводит к снижению коррозионной стойкости без прироста прочностМ, а увеличение содержания бериллия и молибдена - к увеличению стоимости стали. Сильные раскислители - церий и кальций вводят для измельчения и уменьшения количества точечных неметаллических включений, концентрации их выбирают из условий максимальной их. эффективности при минимальной стоимости.. Перечисленные ингредиенты в указанньЬс количествах обеспечивают получение литой мартенситно-старекщей нержавекяцей стали, отвечающей требованиям по загрязненности неметаллическими включениями и соответствующей баллу 1-1,5 для точечных неметаллических включений. Для получения стали готовят три смеси компонентов, состав которых приведен в табл. 1. а б л и ц а 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| Мартенситностареющая высокопрочная сталь 01Н18К9М5Т | 2018 |

|

RU2686706C1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ СТАЛИ | 1992 |

|

RU2015753C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

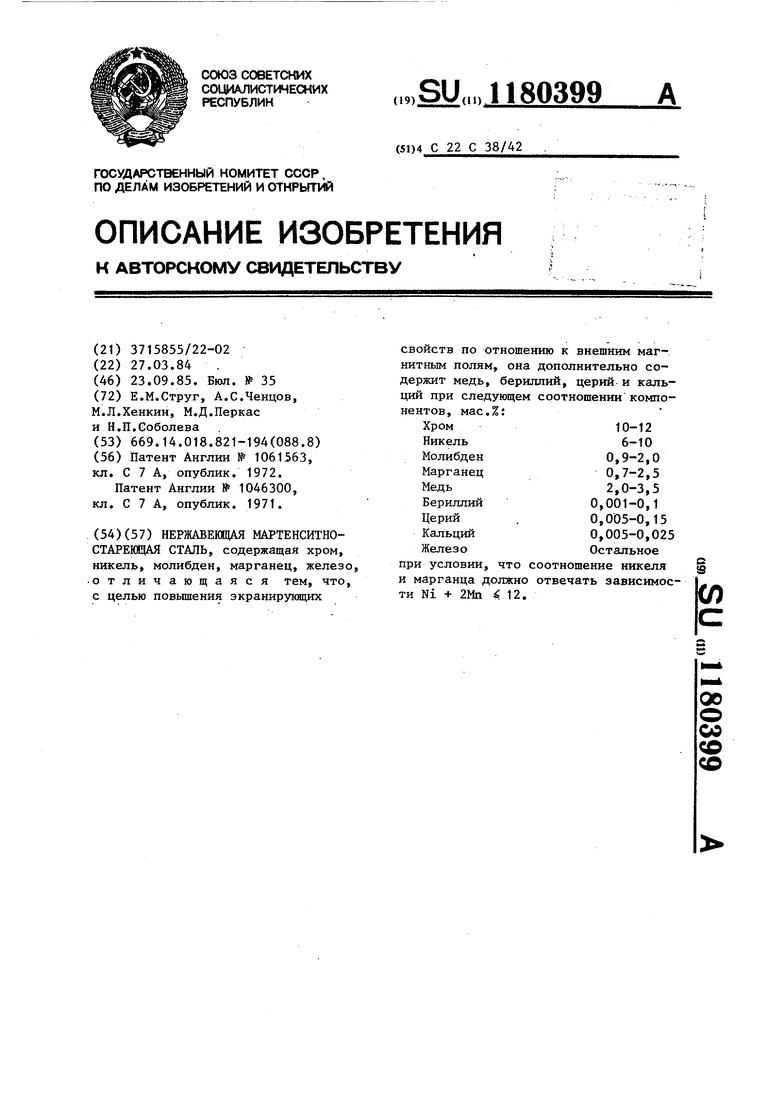

НЕРЖАВЕЮЩАЯ МАРТЕНСИТНОСТАРЕКИДАЯ СТАЛЬ, содержащая хром, никель, молибден, марганец, железо, .отличающаяся тем, что, с целью повьшения экранируклцих свойств по отношению к внешним магнитным полям, она дополнительно содержит медь, бериллий, церий и кальций при следующем соотношении компонентов, мас.%: Хром10-12 Никель6-10 Молибден0,9-2,0 Марганец0,7-2,5 Медь2,0-3,5 Бериллий0,001-0,1 Церий , 0,005-0,15 Кальций0,005-0,025 ЖелезоОстальное i при условии, что соотношение никеля и марганца должно отвечать зависимос(Л ти Ni + 2Мп 12.

Полученные отливки подвергают гомогенизирующей обработке при . в течение 1 ч с охлаждением в воде.

После гомогенизации из отливок вырезают образцы для исследования .микроструктуры, магнитных и механических свойств. Образцы после изготовления подвергдют старению при 500-510 с в течение 3,5-4 ч.

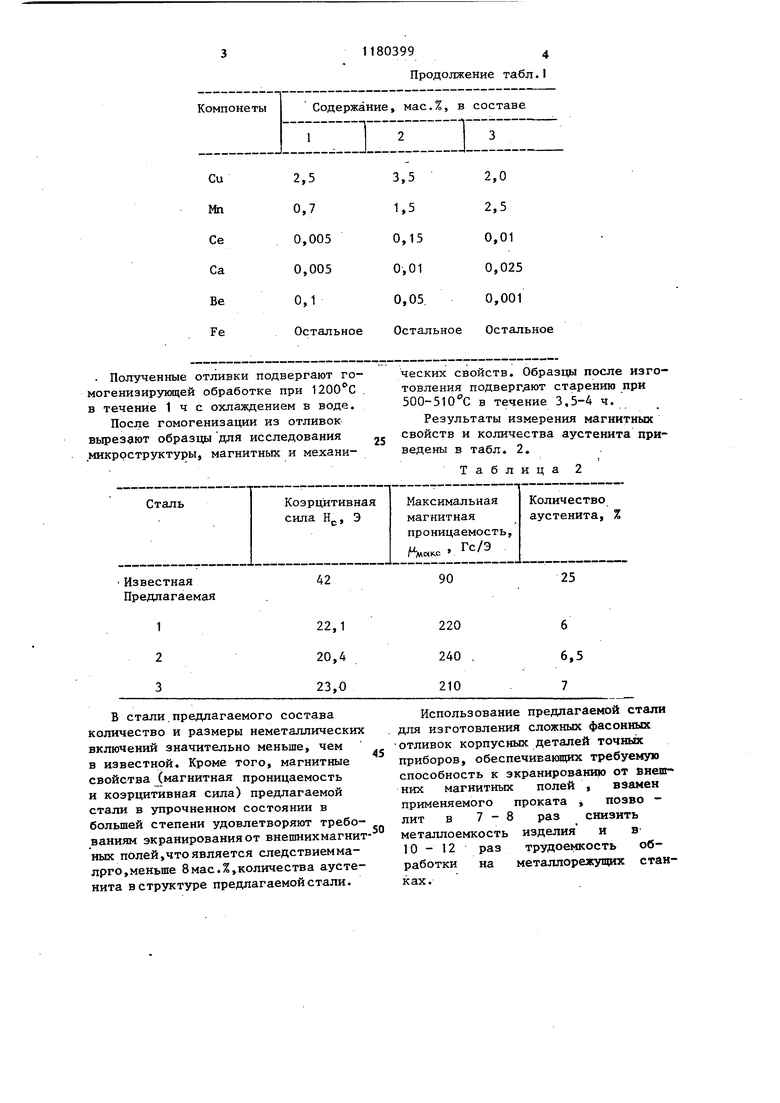

Результаты измерения магнитных свойств и количества аустенита приведены в табл. 2.

Таблица 2

| ЗУБЧАТАЯ МУФТА СВОБОДНОГО ХОДА | 1980 |

|

SU1061563A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ получения стали | 1982 |

|

SU1046300A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1985-09-23—Публикация

1984-03-27—Подача