Изобретение относится к машиностроению, преимущественно нефтяному, и может быть использовано в качестве способа изготовления поверхностей трения деталей резинометал- лической опоры турбобура.

Целью изобретения является повышение долговечности оборудования за счет удаления абразива из рабочей зоны и воспроизведения смазоч- ных каналов в процессе изнашивания.

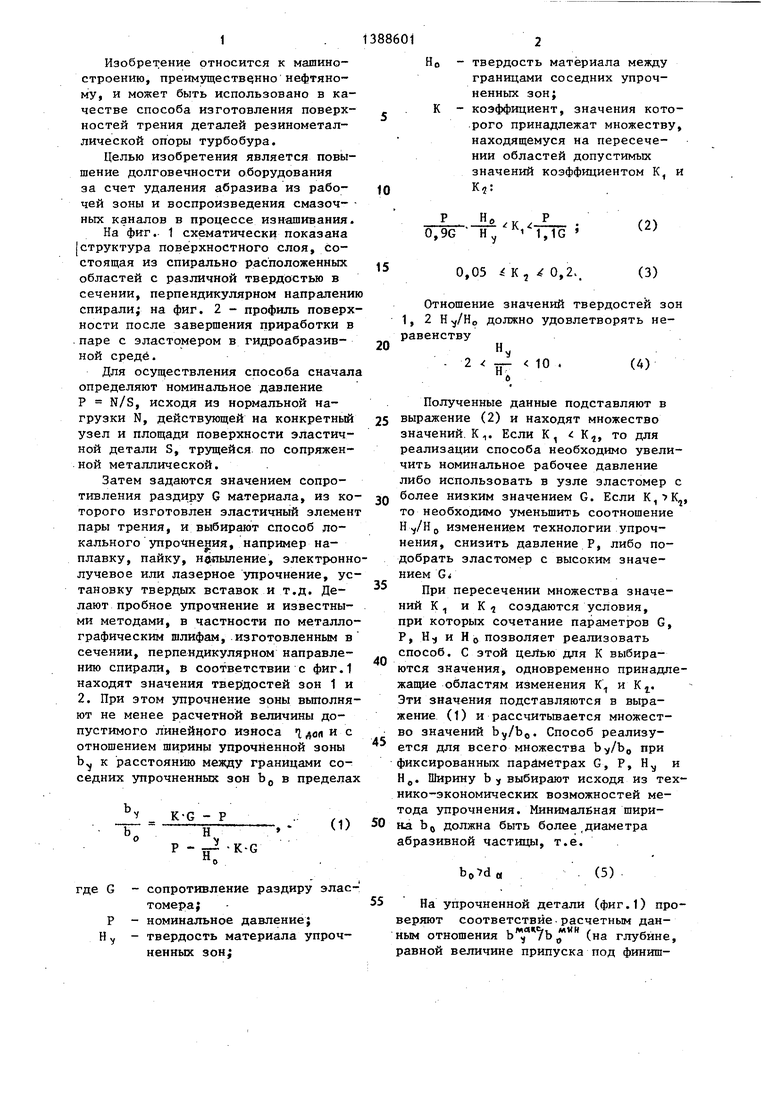

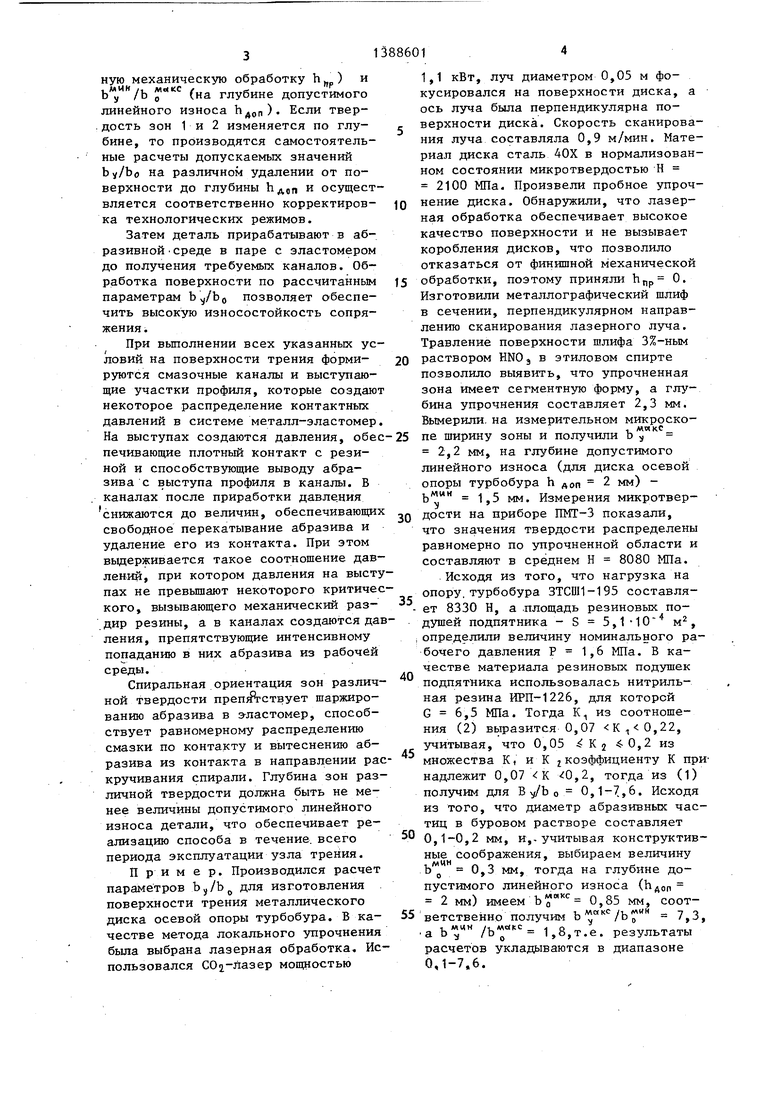

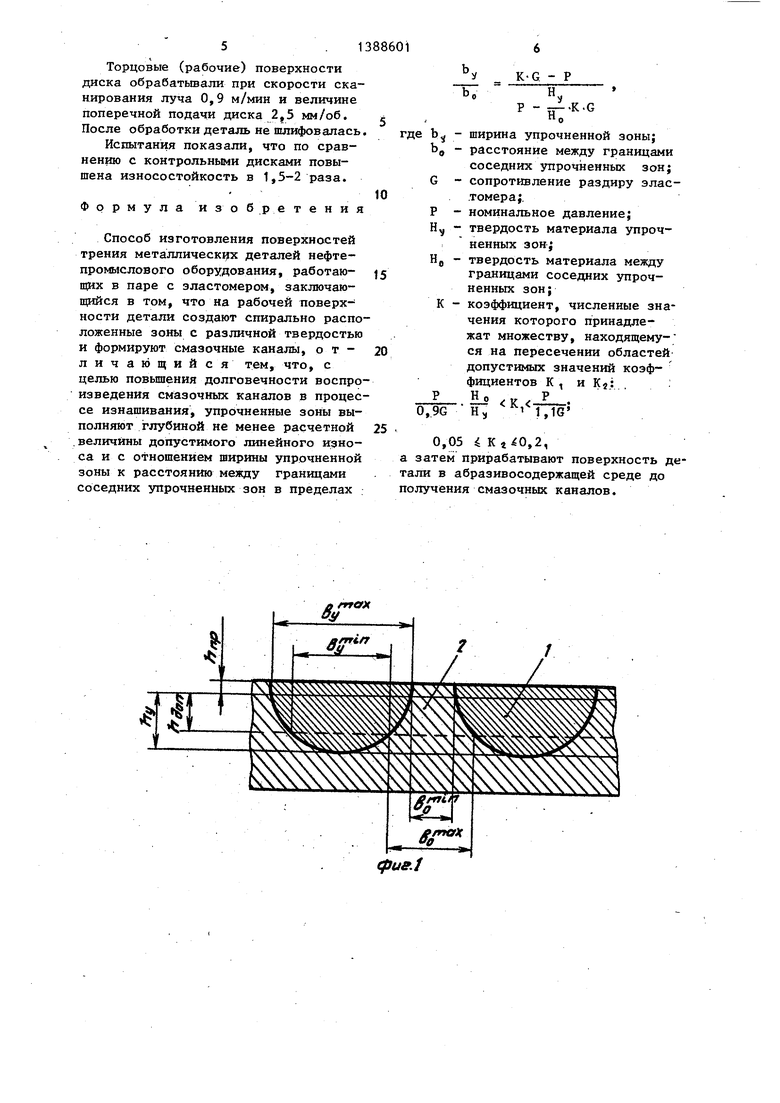

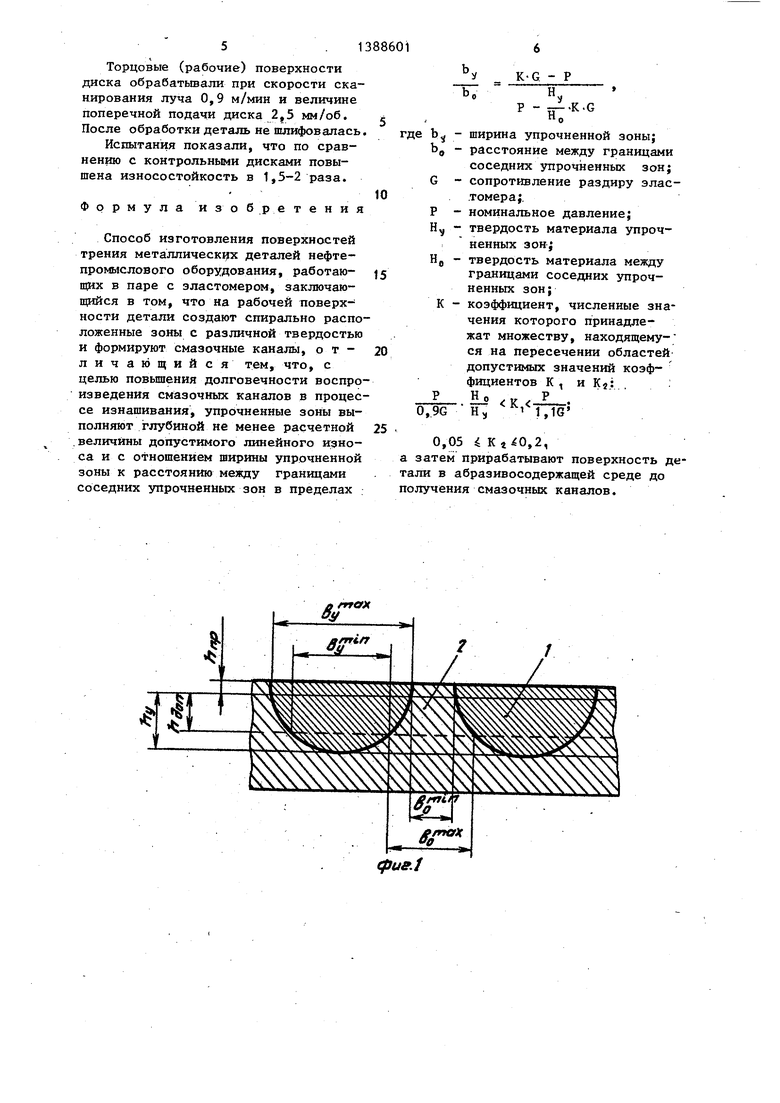

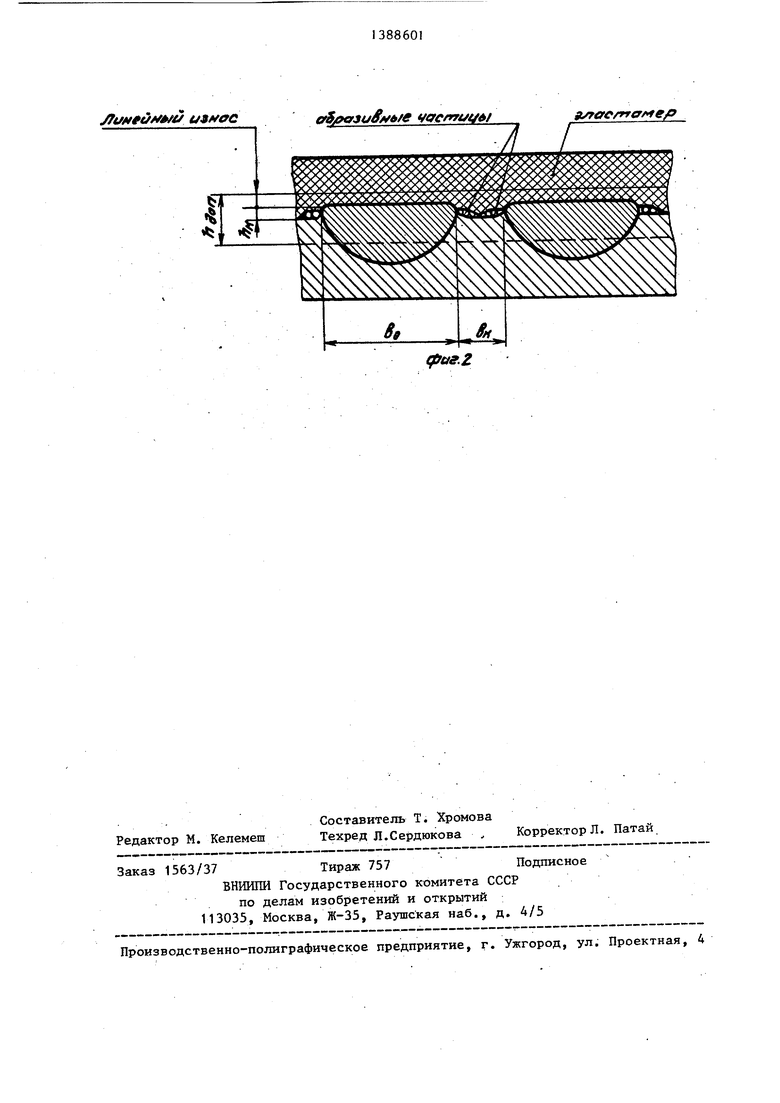

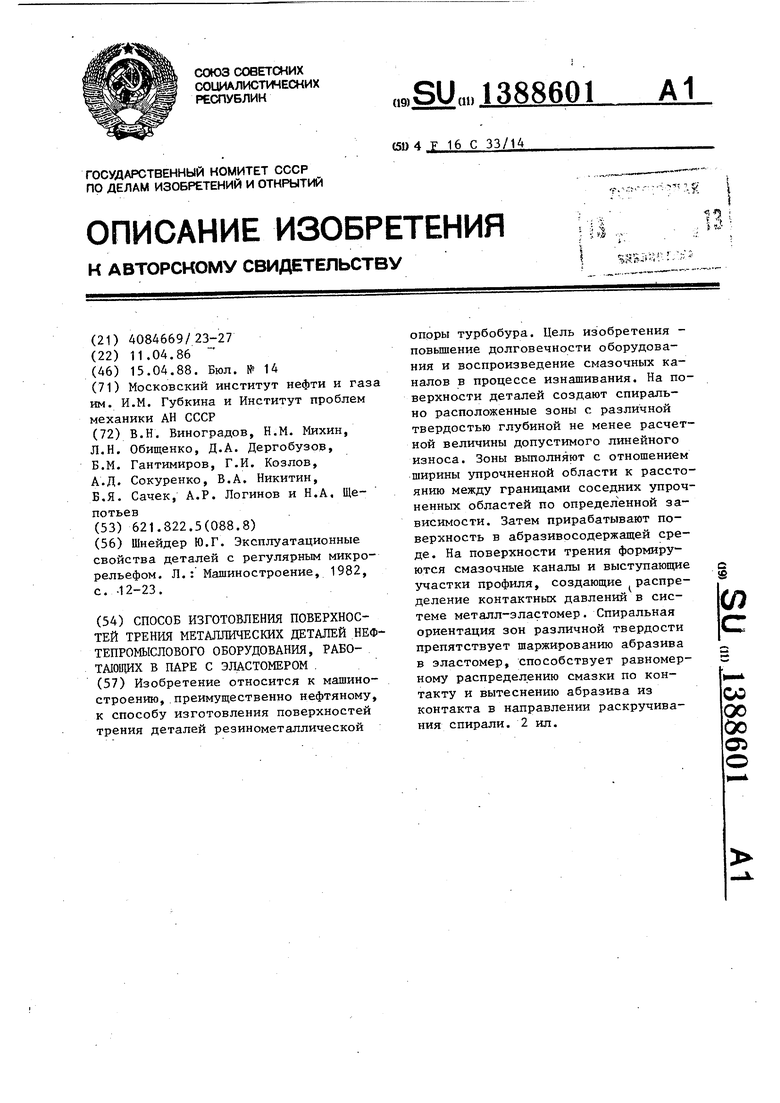

На фиг. 1 схематически показана структура поверхностного слоя, состоящая из спирально расположенных областей с различной твердостью в сечении, перпендикулярном напралению спирали; на фиг. 2 - профиль поверхности после завершения приработки в .паре с эластомером в гидроабразивной среде.

Для осуществления способа сначала определяют номинальное давление Р N/S, исходя из нормальной нагрузки N, действующей на конкретный узел и площади поверхности эластичной детали S, трущейся по сопряженной металлической.

Затем задаются значением сопротивления раздиру G материала, из которого изготовлен зластичный элемент пары трения, и выбирают способ локального упрочнения, например наплавку, пайку, непыление, электроннолучевое или лазерное упрочнение, установку твердых вставок и т.д. Делают пробное упрочнение и известными методами, в частности по металлографическим шлифам, изготовленным в сечении, перпендикулярном направлению спирали, в соответствии с фиг.1 находят значения твер достей зон 1 и 2. При этом зтрочнение зоны вьтолня- ют не менее расчетной величины допустимого линейного износа ч сп и с отношением ширины упрочненной зоны Ь к расстоянию между границами соседних упрочненных зон Ь в пределах

(1)

ID - твердость материала между границами соседних упрочненных зон;

К - коэффициент, значения которого принадлежат множеству, находящемуся на пересечении областей допустимых значений коэффициентом К, и К,:

(2)

15

(3)

0,05 К, 0,2.

Отношение значений твердостей зон 1,2 ну HO должно удовлетворять неравенствуИ,,

- 2 10 . (4) о

Полученные данные подставляют в выражение (2) и находят множество значений. К. Если К, Kj, то для реализации способа необходимо увеличить номинальное рабочее давление либо использовать в узле эластомер с

более низким значением G. Если ,,

то необходимо уменьшить соотношение изменением технологии упрочнения, снизить давление Р, либо подобрать эластомер с высоким значением Gt

При пересечении множества значений К и К создаются условия, при которых сочетание параметров G, Р, К.) и HO позволяет реализовать способ. С этой це;1ью для К выбираются значения, одновременно принадлежащие областям изменения К и Kj. Эти значения подставляются в выражение (1) и рассчитьгоается множество значений by/b. Способ реализуется для всего множества by/b при фиксированных параметрах С, Р, Н и Нд. Ширину b у выбирают исходя из технико-экономических возможностей метода упрочнения. Минималбная ширика Ьц должна быть более диаметра абразивной частицы, т.е.

(5)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСЕВАЮЩЕГО ДИСКА ДЛЯ ПНЕВМАТИЧЕСКОГО ВЫСЕВАЮЩЕГО АППАРАТА | 2012 |

|

RU2510318C2 |

| Способ поверхностного упрочнения материалов | 1990 |

|

SU1771441A3 |

| СМАЗОЧНЫЙ СОСТАВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2499816C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЧУГУННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2011687C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008488C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2025537C1 |

| СПОСОБ МИКРОАНАЛИЗА ИЗНОСОСТОЙКОСТИ ТВЕРДЫХ МАТЕРИАЛОВ | 2007 |

|

RU2349895C1 |

| НАНОСТРУКТУРА РЕВИТАЛИЗАНТА И СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВОЙ ФОРМЫ НАНОСТРУКТУРЫ РЕВИТАЛИЗАНТА | 2011 |

|

RU2480311C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2290294C1 |

Изобретение относится к машиностроению, .преимущественно нефтяному, к способу изготовления поверхностей трения деталей резинометаллической опоры турбобура. Цель изобретения - повьшение долговечности оборудования и воспроизведение смазочных каналов в процессе изнашивания. На поверхности деталей создают спирально расположенные зоны с различной твердостью глубиной не менее расчетной величины допустимого линейного износа. Зоны вьшолняют с отношением ширины упрочненной области к расстоянию между границами соседних упрочненных областей по определенной зависимости. Затем прирабатывают поверхность в абразивосодержащей среде. На поверхности трения формируются смазочные каналы и выступающие участки профиля, создающие распределение контактных давлений в системе металл-эластомер. Спиральная ориентация зон различной твердости препятствует шаржированию абразива в эластомер, способствует равномерному распределению смазки по контакту и вытеснению абразива из контакта в направлении раскручивания спирали. 2 ил. о (Л о:) оо х Oi

- сопротивление раздиру эластомера j

- номинальное давление; - твердость материала упрочненных зон;

На упрочненной детали (фиг.1) проверяют соответствие расчетным данным отношения (на глубине, равной величине припуска под финишную механическую обработку h ) и /Ь JI (на глубине допустимого линейного износа Ьдо). Если твер- .дость зон 1 и 2 изменяется по глубине, то производятся самостоятельные расчеты допускаемых значений ЬУ/ЬО на различном удалении от поверхности до глубины h д,п и осуществляется соответственно корректировка технологических режимов.

Затем деталь прирабатывают в абразивной среде в паре с эластомером до получения требуемых каналов. Обработка поверхности по рассчитанным параметрам позволяет обеспечить высокую износостойкость сопряжения .

При вьшолнении всех указанных условий на поверхности трения формируются смазочные каналы и выступающие участки профиля, которые создают некоторое распределение контактных давлений в системе металл-эластомер, На выступах создаются давления, обес печивающие плотный контакт с резиной и способствующие выводу абразива с выступа профиля в каналы. В каналах после приработки давления снижаются до величин, обеспечивающих свободное перекатывание абразива и удаление его из контакта. При этом выдерживается такое соотношение давлений, при котором давления на выступах не превышают некоторого критического, вызывающего механический раз- дир резины, а в каналах создаются давления, препятствующие интенсивному попаданию в них абразива из рабочей среды.

Спиральная ориентация зон различной твердости препА-ствует шаржированию абразива в э-ластомер, способствует равномерному распределению смазки по контакту и вытеснению абразива из контакта в направлении раскручивания спирали. Глубина зон различной твердости должна быть не менее величины допустимого линейного износа детали, что обеспечивает реализацию способа в течение, всего периода эксплуатации узла трения.

Пример. Производился расчет параметров Ьу/Ъ для изготовления поверхности трения металлического диска осевой опоры турбобура. В качестве метода локального упрочнения бьша выбрана лазерная обработка. Использовался COi-лазер мощностью

10

15

20

25

30

35

40

45

50

1,1 кВт, луч диаметром 0,05 м фокусировался на поверхности диска, а ось луча была перпендикулярна поверхности диска. Скорость сканирования луча составляла 0,9 м/мин. Материал диска сталь 40Х в нормализованном состоянии микротвердостью Н 2100 МПа. Произвели пробное упрочнение диска. Обнаружили, что лазерная обработка обеспечивает высокое качество поверхности и не вызывает коробления дисков, что позволило отказаться от финишной механической обработки, поэтому приняли bf,p 0. Изготовили металлографический шлиф в сечении, перпендикулярном направлению сканирования лазерного луча. Травление поверхности шлифа 3%-ным раствором HNOj в этиловом спирте позволило выявить, что упрочненная зона имеет сегментную форму, а глубина упрочнения составляет 2,3 мм. Вымерили, на измерительном микроско. МП КС

пе ширину зоны и получили b 2,2 мм, на глубине допустимого линейного износа (для диска осевой опоры турбобура h доп - 2 мм) - мм. Измерения микротвердости на приборе ПМТ-3 показали, что значения твердости распределены равномерно по упрочненной области и составляют в среднем Н 8080 МПа. Исходя из того, что нагрузка на опору, турбобура 3TCU11-195 составляет 8330 Н, а .площадь резиновых по- душей подпятника - S 5,1-10 м, определили величину номинального рабочего давления Р 1,6 МПа. В качестве материала резиновых подушек подпятника использовалась нитриль- ная резина ИРП-1226, для которой G 6,5 МПа. Тогда К., из соотношения (2) вьфазится 0,07 ,22, учитывая, что 0,05 Kj 0,2 из множества К, и К коэффициенту К прИ надлежит 0,07 К 0,2, тогда из (1) получим для ВУЬо 0,1-7,6. Исходя из того, что диаметр абразивных частиц в буровом растворе составляет 0,1-0,2 мм, и,-учитывая конструктивные соображения, выбираем величину ,/иин f. % 0 0,3 мм, тогда на глубине допустимого линейного износа (Ьдо 2 мм) имеем 0,85 мм, соот55 ветственно получим b

мех КС

, ««н 1

/Ъ

«ин

V о -

1,8,т.е. результаты расчетов укладываются в диапазоне 0,1-7.6.

Торцовые (рабочие) поверхности диска обрабатьтали при скорости сканирования луча 0,9 м/мин и величине поперечной подачи диска 2 ,,5 мм/об. После обработки деталь не шлифовалась.

Испытания показали, что по срав- ненрю с контрольными дисками повышена износостойкость в 1,5-2 раза.

5

гд

10

Формула изобретения

Способ изготовления поверхностей трения металлическ1)1Х деталей нефтепромыслового оборудования, работаю- щих в паре с эластомером, заключающийся в том, что на рабочей поверхности детали создают спирально расположенные зоны с различной твердостью и формируют смазочные каналы, о т - личающийся тем, что, с целью повьш1ения долговечности воспроизведения смазочных каналов в процессе изнашивания, упрочненные зоны выполняют глубиной не менее расчетной величины допустимого линейного игзяо- са и с отношением ширины упрочненной зоны к расстоянию между границами соседних упрочненных зон в пределах

гггОЖ

°У K-G - Р К Н

P---.K.G

где Ь,, - ширина упрочненной зоны;

Ьд - расстояние между границами соседних упрочненньк зон;

G - сопротивление раздиру элас- .томера;,

Р - номинальное давление;

Н,, - твердость материала упрочненных ЗОН}

Нд - твердость материала между границами соседних упрочненных зон;

К - коэффициент, численные значения которого принадлежат множеству, находящему- ся на пересечении областей дoпycти я Ix значений коэффициентов К , и Kji ,

V f г н; iS,1G

0,05 i К ,2,

а затем прирабатывают поверхность детали в абразивосодержащей среде до получения смазочных каналов.

фиг.

t/ftfu t/U9ffffcoS/9«f3u ffMe vacmt/v fу остамер

Af

tffua.Z

| Шнейдер Ю.Г | |||

| Эксплуатационные свойства деталей с регулярным микрорельефом | |||

| Л.: Машиностроение, 1982, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1988-04-15—Публикация

1986-04-11—Подача