(Л

со

00

00 00

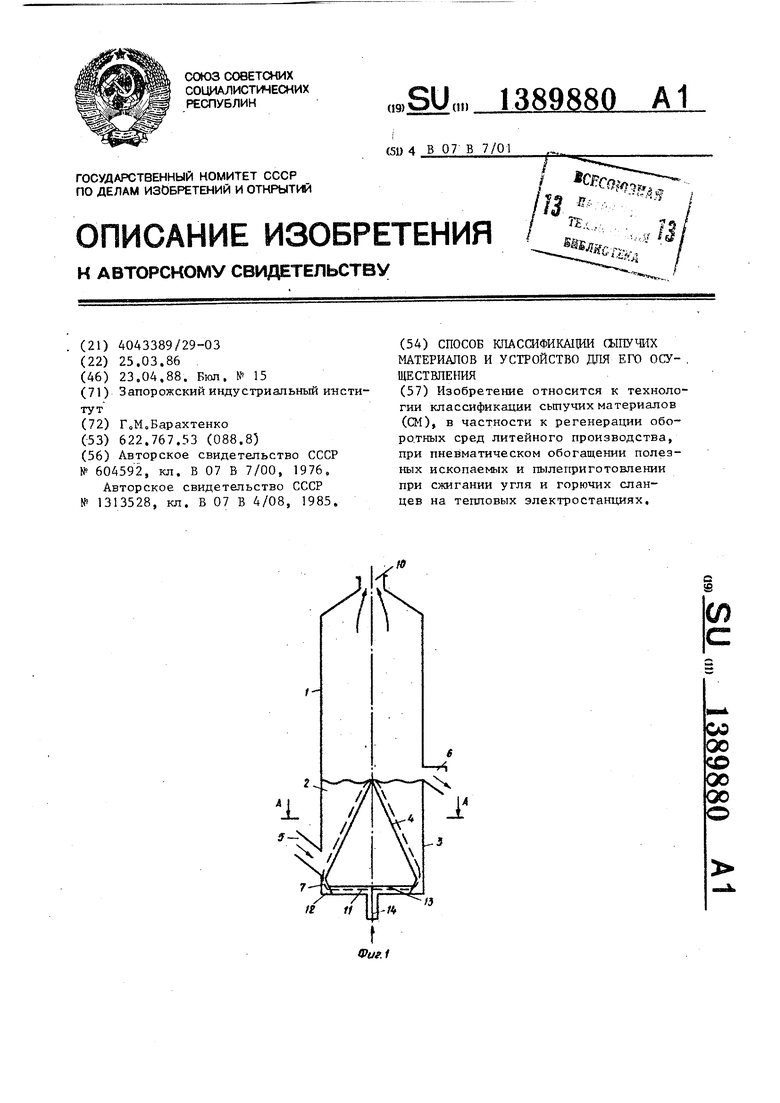

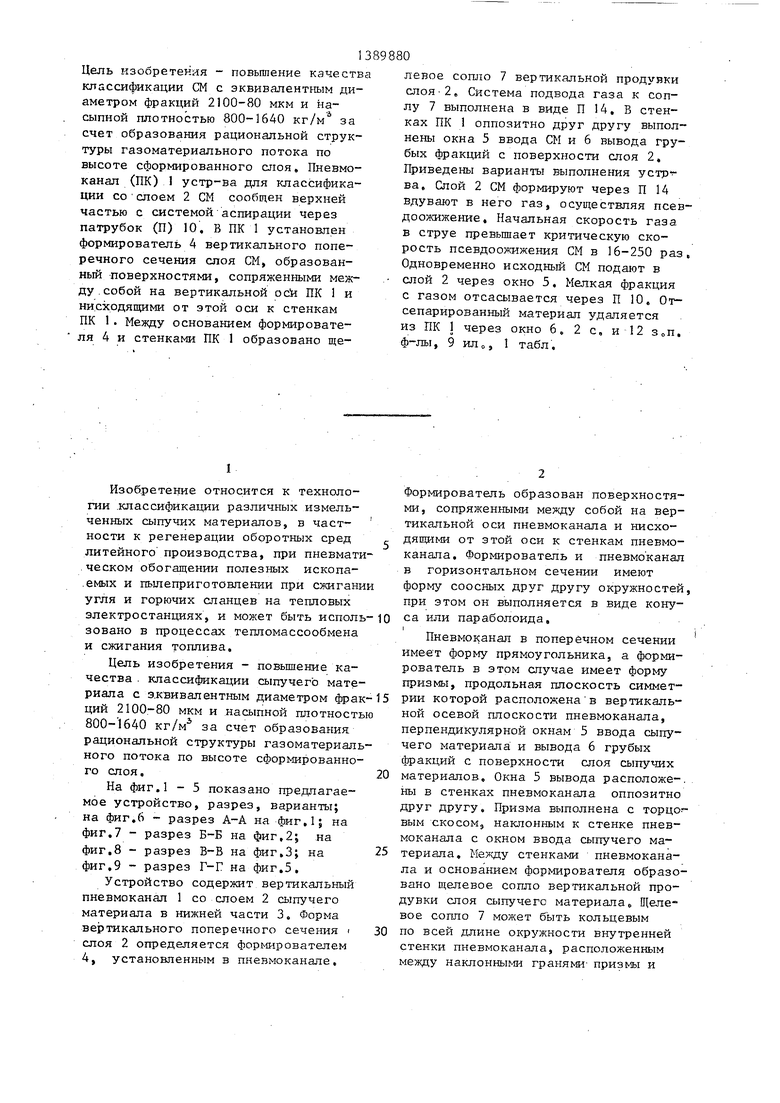

Цель изобретения - повьппение качеств классификации СМ с эквивалент1-1ым диаметром фракций 2100-80 мкм и насыпной плотностью 800-1640 кг/м за счет образования рациональной структуры газоматериального потока по высоте сформированного слоя. Пневмо- канал (ПК) 1 устр-ва для классификации со слоем 2 СМ сообщен верхней частью с системой аспирации через патрубок (П) 10, В ПК 1 установлен формирователь 4 вертикального поперечного сечения слоя СМ, образованный поверхностями, сопряженными между, собой на вертикальной оси ПК 1 и нисходящими от этой оси к стенкам ПК 1 . Между основанием формирователя 4 и стенками ПК 1 образовано щелевое сопло 7 вертикальной продувки слоя-2, Система подвода газа к соплу 7 выполнена в виде П 14. В стенках ПК 1 оппозитно друг другу выполнены окна 5 ввода СМ и 6 вывода грубых фракций с поверхности слоя 2, Приведены варианты выполнения устр ва. Слой 2 СМ формируют через П 14 вдувают в него газ, осуществляя псев дооядажение. Начальная скорость газа в струе превьшает критическую скорость псевдоожижения СМ в 16-250 раз Одновременно исходный СМ подают в слой 2 через окно 5. Мелкая фракция с газом отсасывается через П 10. 0т- сепарированный материал удаляется из ПК I через окно 6. 2 с, и12 з„п, ф-лы, 9 ил о, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмоклассификатор сыпучих материалов | 1985 |

|

SU1313528A1 |

| Пневмоклассификатор сыпучего материала | 1990 |

|

SU1745372A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

| Аппарат для классификации сыпучих полидисперсных материалов в псевдоожиженном слое | 1976 |

|

SU797115A1 |

| Устройство для классификации сыпучих материалов | 1985 |

|

SU1371719A1 |

| Устройство для очистки зерна | 1985 |

|

SU1286302A1 |

| Устройство для разделения сыпучих материалов | 1985 |

|

SU1297942A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1768897A1 |

| Устройство для термоаэродинамической классификации зернистых материалов | 1985 |

|

SU1294388A1 |

| Способ воздушной классификации порошкообразных, зернистых, кусковых материалов в псевдоожиженном слое и устройство для его осуществления | 2020 |

|

RU2737946C1 |

Изобретение относится к технологии классификации сьшучих материалов (СМ), в частности к регенерации обо- ро.тных сред литейного производства, при пневматическом обогащении полезных ископаемых и пылеприготовлении при сжигании угля и горючих сланцев на тепловых электростанциях.

I

Изобретение относится к технологии .классификации различных измельченных сыпучих материалов, в частности к регенерации оборотных сред литейного производства, при пневмати- .ческом обогащении полезных ископа- .емых и пьшеприготовлении при сжигании угля и горючих сланцев на тепловых электростанциях, и может быть исполь- зовано в процессах тепломассообмена и сжигания топлива.

Цель изобретения - повышение качества . классификации сыпучего материала с э.квивалентным диаметром фракций 2100.-80 мкм и насыпной плотностью 800-1640 кг/м за счет образования рациональной структуры газоматериального потока по высоте сформированного слоя,

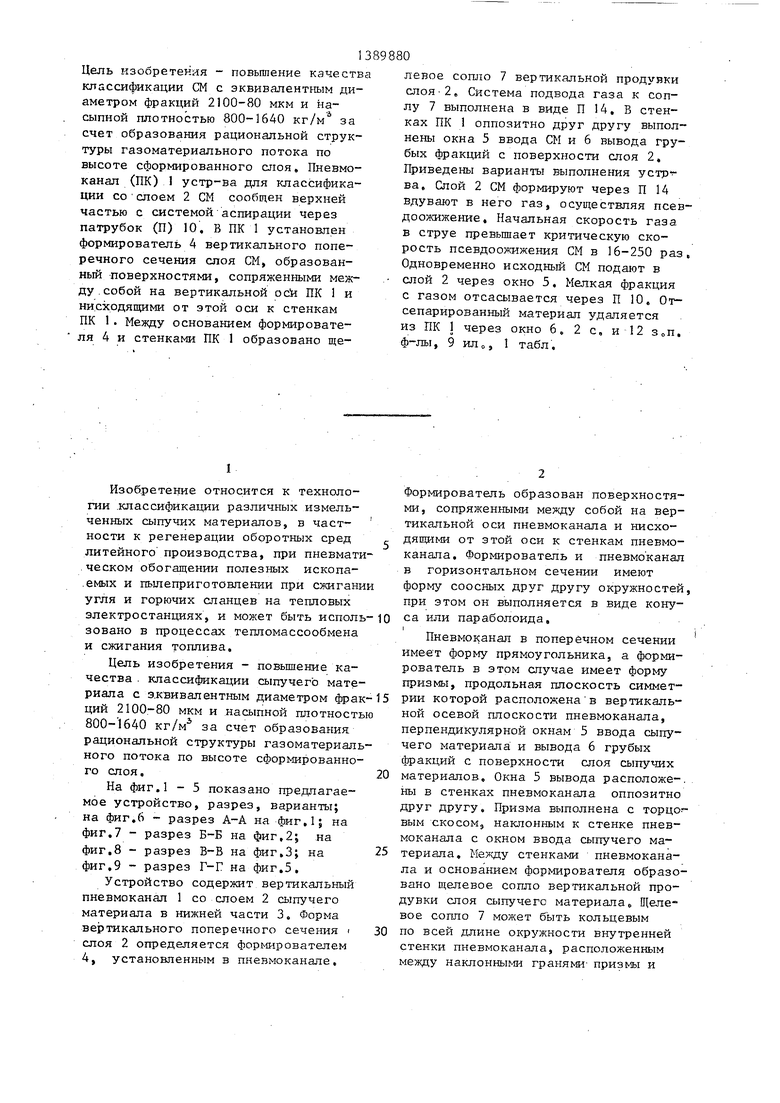

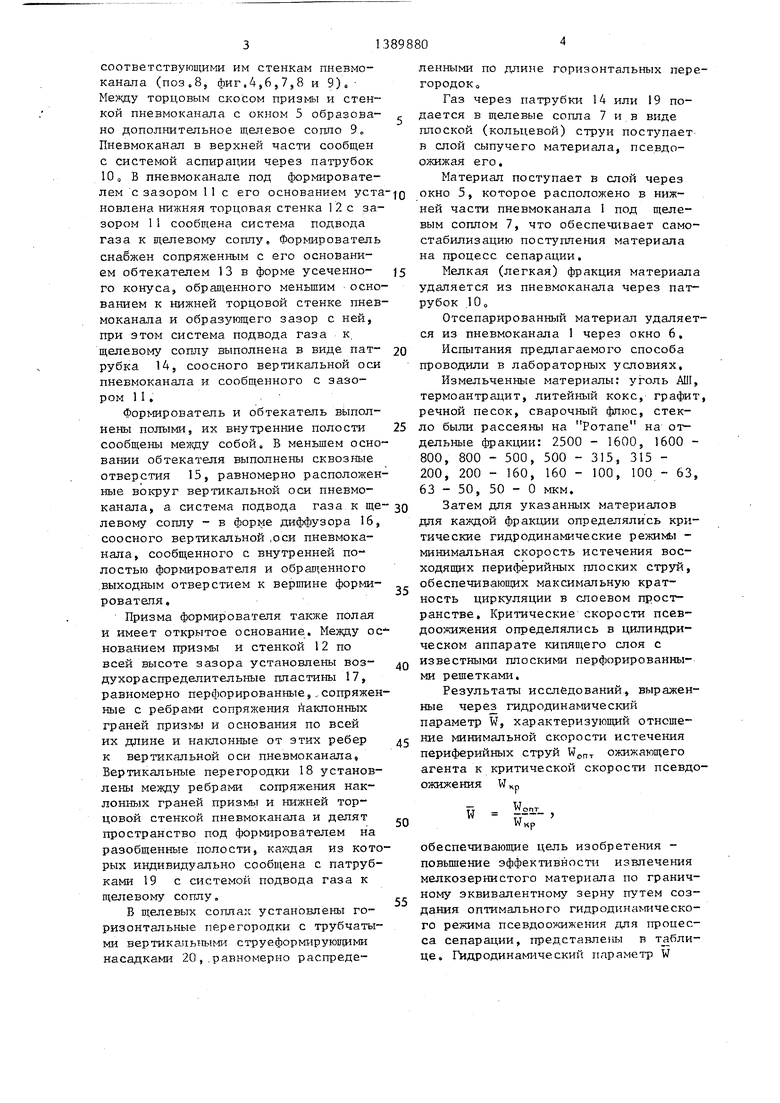

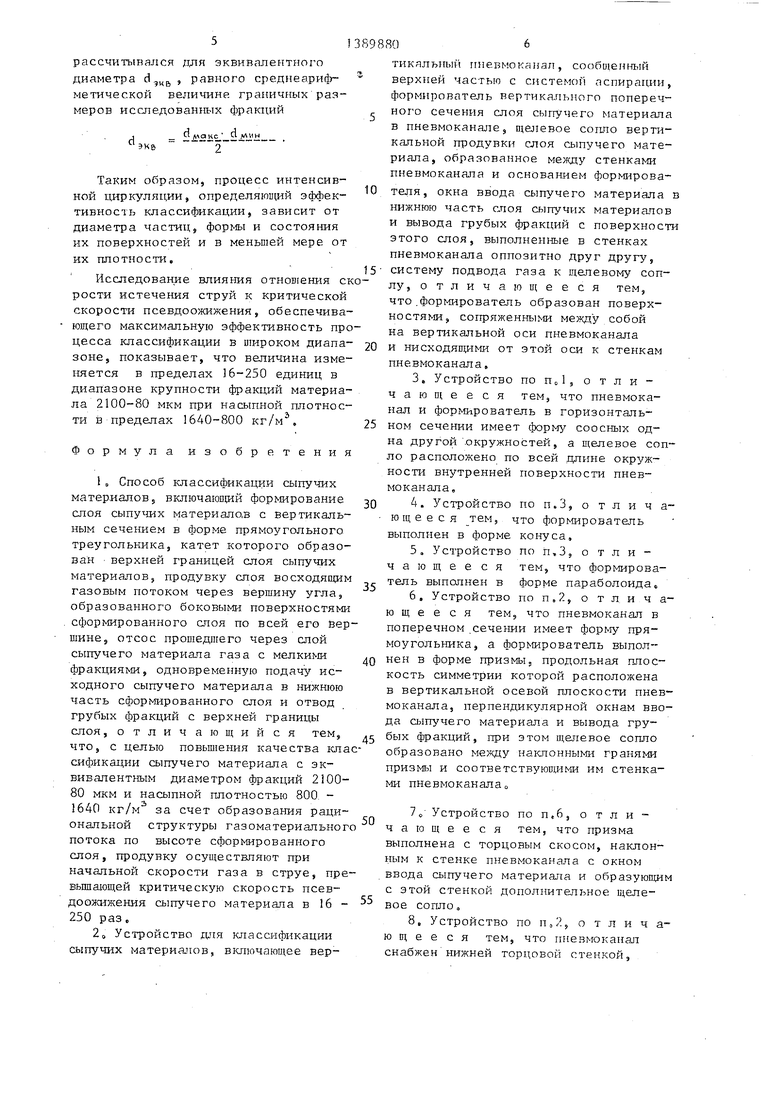

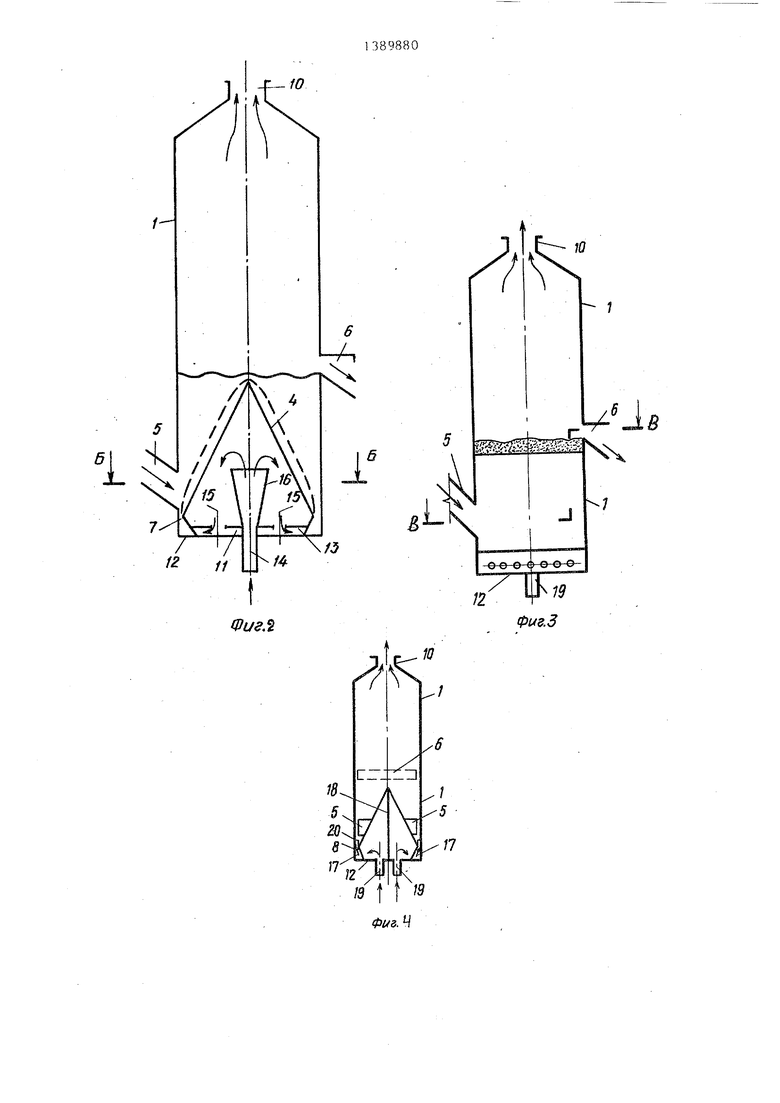

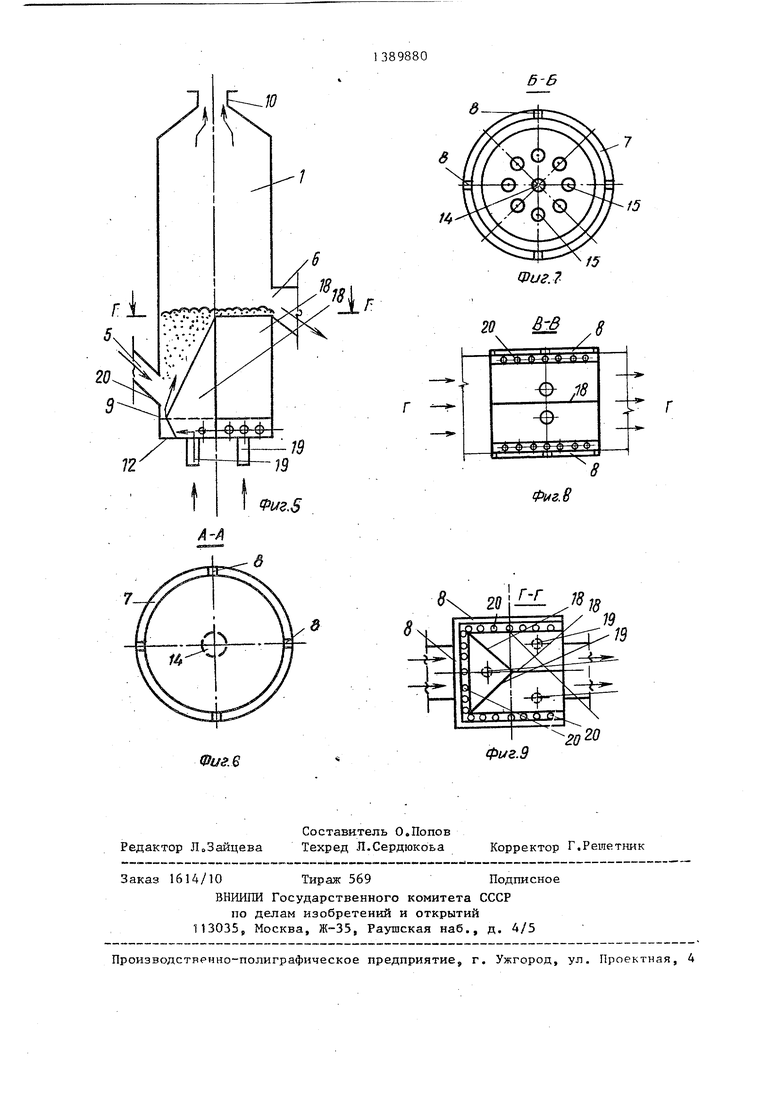

Па фиг.1 - 5 показано предлагаемое устройство, разрез, варианты; на фиг.6 - разрез А-А на фиг,1; на фиг,7 - разрез Б-Б на фиг,2; на фиг,8 - разрез В-В на фиг.З; на

фиг,9 - разрез Г-Г на фиг,5,

Устройство содержит вертикальный пневмоканал 1 со слоем 2 сыпучего материала в нижней части 3, Форма вертикального поперечного сечения i слоя 2 определяется формирователем 4, установленным в пневмоканале,

Формирователь образован поверхностями, сопряженными между собой на вертикальной оси пневмоканала и нисходящими от этой оси к стенкам пневмо- канапа. Формирователь и пневмоканал в горизонтальном сечении имеют форму соосных друг другу окружностей при этом он выполняется в виде конуса или параболоида,

I

Пневмоканал в поперечном сечении

имеет форму прямоугольника, а формирователь в этом случае имеет форму призмы, продольная плоскость симметрии которой расположена в вертикальной осевой плоскости пневмоканала, перпендикулярной окнам 5 ввода сыпучего материала и вывода 6 грубых фракций с поверхности слоя сыпучих материалов. Окна 5 вывода расположены в стенках пневмоканала оппозитно друг другу, Призма выполнена с торцо вым CKocoMj наклонным к стенке пневмоканала с окном ввода сыпучего материала. Между стенками пневмоканала и основанием формирователя образовано щелевое сопло вертикальной продувки слоя сыпучего материалае Щелевое сопло 7 может быть кольцевым по всей длине окружности внутренней стенки пневмоканала, расположенным между наклонными гранями- призмы и

соответствующими им стенкам пневмо- канапа (поз.8, фиг.4,6,7,8 и 9) Между торцовым скосом призмы и стенкой пневмоканала с окном 5 образовано дополнительное щелевое con.no 9 Пневмоканал в верхней части сообщен с системой аспирации через патрубок 10 о В пневмоканале под формирователем с зазором 1 1 с его основанием установлена нижняя торцовая стенка 1 2 с зазором 11 сообщена система подвода газа к щелевому соплу. Формирователь снабжен сопряженным с его основанием обтекателем 13 в форме усеченного конуса, обращенного меньщим основанием к нижней торцовой стенке пневмоканала и образующего зазор с ней, при этом система подвода газа к. щелевому соплу выполнена в виде патрубка 14, соосного вертикальной оси пневмоканала и сообщенного с зазором 11.

Формирователь и обтекатель выполнены полыми, их внутренние полости сообщены мелщу собой, В меньшем основании обтекателя выполнены сквозные отверстия 15, равномерно расположенные вокруг вертикальной оси пневмоканала, а система подвода газа к ще левому соплу - в форме диффузора 16, соосного вертикальной ,оси пневмоканала, сообщенного с внутренней полостью формирователя и обращенного .выходным отверстием к вершине формирователя.

Призма формирователя также полая и имеет открытое основание. Между ос нованием призмы и стенкой 12 по всей высоте зазора установлены воздухораспределительные пластины 17, равномерно перфорированные,.сопряженные с ребрами сопряжения йаклонных граней призмы и основания по всей их длине и наклонные от этих ребер к вертикальной оси пневмоканала, Вертикальные перегородки 18 установлены между ребрами сопряжения наклонных граней призмьт и нижней торцовой стенкой пневмоканала и делят пространство под формирователем на разобщенные полости, каходая из кото рык индивидуально сообщена с патрубками 19 с системой подвода газа к щелевому соплу,

В щелевых соштак установлены горизонтальные перегородки с трубчатыми вepтикaльны IИ струеформирующими насадками 20,.равномерно распреде

0

5

0

5

о

5

0

5

0

5

ленными по длине горизонтальных перегородок

Газ через патрубки 14 или 19 подается в щелевые сопла 7 и в виде плоской (кольцевой) струи поступает в слой сыпучего материала, псевдо- ожижая его.

Материал поступает в слой через окно 5, которое расположено в нижней части пневмоканала 1 под щелевым соплом 7, что обеспечивает самостабилизацию поступления материала на процесс сепарации.

Мелкая (легкая) фракция материала удаляется из пневмоканала через патрубок .10 о

Отсепарированный материал удаляется из пневмоканала 1 через окно 6.

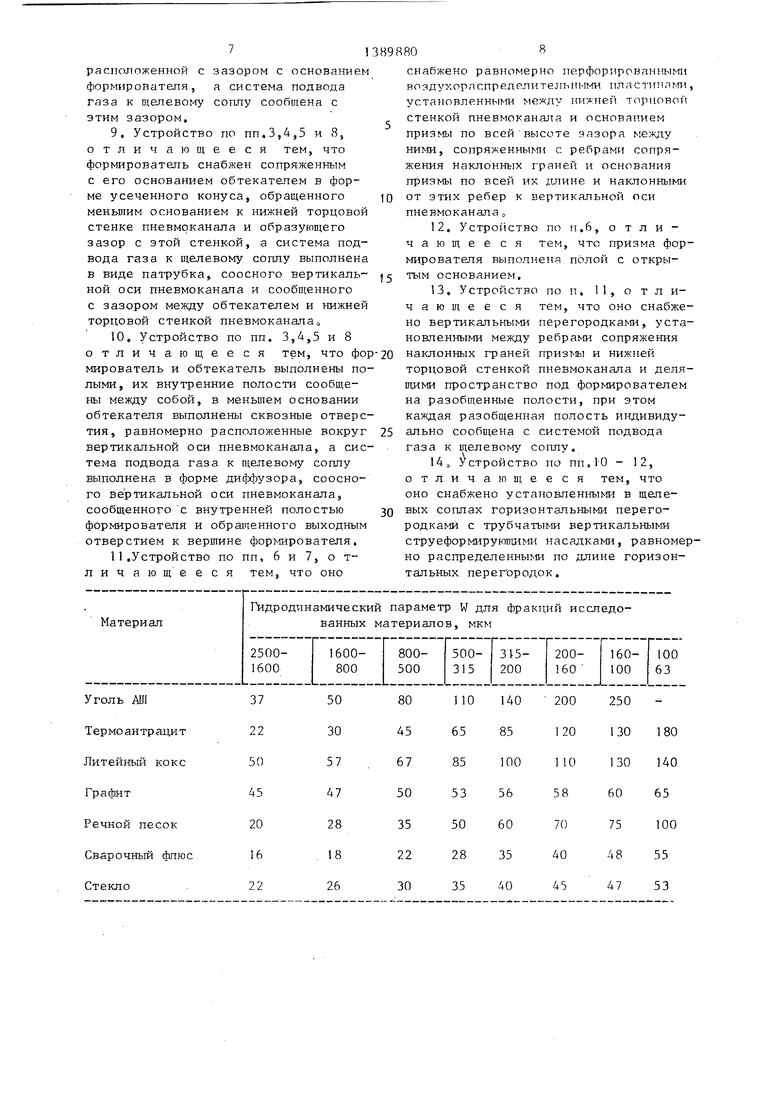

Испытания предлагаемого способа проводили в лабораторных условиях.

Измельченные материалы: уголь Ж, термоантрацит, литейный кокс, графит, речной песок, сварочный флюс, стекло были рассеяны на Ротапе на отдельные фракции: 2500 - 1600, 1600 - 800, 800 - 500, 500 - 315, 315 - 200, 200 - 160, 160 - 100, 100 - 63, 63-50, 50-0 мкм.

Затем для указанных материалов для каждой фракции определялись критические гидродинамические режимы - минимальная скорость истечения восходящих периферийных плоских струй, обеспечивающих максимальную кратность циркуляции в слоевом пространстве. Критические скорости псевдоожижения определялись в цилиндрическом аппарате кипяп1его слоя с известными плоскими перфорированными решетками.

Результаты исследований, выраженные через гидродинамический параметр W, характеризующий отношение минимальной скорости истечения периферийных струй ожижающего агента к критической скорости псевдоожижения W кр

W )

WKP

обеспечивающие цель изобретения - повьппение эффективности извлечения мелкозернистого материала по граничному эквивалентному зерну путем создания оптимального гидродинам1ческо- го режима псевдоожижения для процесса сепарации, представлены в т абли- це. Гидродинамический параметр W

рассчитывался для эквивалентного диаметра d, , равного среднеарифметической величине граничных размеров исследованных фракций

d ин

5КВ

- Д

Таким образом, процесс интенсивной циркуляции, определяющий эффективность классификации, зависит от диаметра частицj формы и состоя шя их поверхностей и в меньп1ей мере от их плотности.

Исследование влияния отношения скрости истечения струй к критической скорости псевдоожижения, обеспечивающего максимальную эффективность процесса классификации в широком диапа- зоне, показывает, что величина изменяется в пределах 16-250 единиц в диапазоне крупности фракций материала 2100-80 мкм при насыпной плотности 13 пределах 1640-800 кг/м.

Формула изобретения

1 о Способ классификации сыпучих материалов, включаюп(ий формирование слоя сыпучих материалов с вертикальным сечением в форме прямоугольного треугольника, катет которого образован верхней границей слоя сыпучих материалов, продувку слоя восходящим газовым потоком через вершину угла, образованного боковыми поверхностями сформированного слоя по всей его Вершине, отсос прошедшего через слой сыпучего материала газа с мeлки ш фракциями, одновремеь ную подачу исходного сыпучего материала в нижнюю часть сформированного слоя и отвод грубых фракций с верхней границы слоя, отличающийся тем, что, с целью повышения качества кла сификации сыпучего материала с эквивалентным диаметром фракций 2100- 80 мкм и насыпной плотностью 800. - 1640 кг/м за счет образования рациональной структуры газоматериальног потока по высоте сформированного слоя, продувку осуществляют при начальной скорости газа в струе, пре вьшающей критическую скорость псев- доояшжения съ пучего материала в 16 - 250 раз.

2о Устройство для классификации сыпучих материалов, включающее вер

тикяльный пневмоканал, сооби енный верхней частью с системой аспирации, формирователь вертикального поперечного сечения слоя сыпучего материала в пневмоканале5 щелевое сопло вертикальной продувки слоя съшучего материала, образованное между стенками пневмоканапа и основанием формирователя, окна ввода сыпучего материала в нижнюю часть слоя сыпучих материалов и вывода грубых фракций с поверхности этого слоя, выполнен Ф1е в стенках пневмоканала одпозитно друг другу, систему подвода газа к щелевому соплу, о тличающе е ся тем.

5

0

5

0

о т л и - что пнввмока- горизонтальчто .формирователь образован поверхностями, сопряженными между собой на вертикальной оси пневмоканала и нисходяпщми от этой оси к стенкам пневмоканала,

3,Устройство по п„1, чающееся тем, нал и формирователь в

ном сечении имеет с}юрму соосных одна другой .окружностей, а щелевое сопло расположено по всей длине окружности внутренней поверхности пневмоканала,

4,Устройство по ,отличающее с я тем5 что формирователь

выполнен в форме конуса,

5,Устройство по п.З, отличаю щее ся тем, что формирователь выполнен в форме параболоида

6,Устройство по п,2, о тли ч а- ю щ е е с я тем, что пневмоканал в поперечном сечении имеет прямоугольника, а формирователь выполнен в форме призмы, продольная плоскость симметрии которой расположена

в вертикальной осевой плоскости пневмоканала, перпендикулярной окнам ввода сыпучего материала и вывода гру- 5 бых фракций, при этом щелевое сопло образовано между наклонными гранями призмы и соответствующими им стенками пневмоканалао

7о Устройство по п.б, отличающееся тем, что призма выполнена с торцовым скосом, наклонным к стенке пневмоканала с окном ввода сыпучего материала и образующим с этой стенкой дополнительное щелевое сопло.

8, Устройство по п., 2, о т л и ч ю щ е е с я тем, что пневмоканал снабжен нижней торцовой стенкой,

а

расположенной с зазором с основанием формирователя, а система подвода газа к щапевому согшу сообтена с этим зазором,

с его основанием обтекателем в форме усеченного конуса, обращенного меньшим основанием к нижней торцовой стенке пневмрканапа и образующего зазор с этой стенкой, а система подвода газа к щелевому соплу выполнена в виде патрубка, соосного вертикаль- ной оси пневмоканапа и сообщенного с зазором между обтекателем и нижней торцовой стенкой пневмоканалао

10,Устройство по пп, 3,4,5 и 8 отличающееся тем, что фор мирователь и обтекатель выполнены полыми, их внутренние полости сообщены между собой, в меньшем основании обтекателя выполнены сквозные отверстия, равномерно расположенные вокруг вертикальной оси пневмоканапа, а система подвода газа к щелевому соплу выполнена в форме ди(| узора, соосного вертикальной оси пневмоканала, сообщенного с внутренней полостью формирователя и обращенного выходным отверстием к вершине формирователя.

11,Устройство по пп, 6 и 7, о т- личающееся тем, что оно

37

22

50

45

20

16

22

50 30 57 47 28 18 26

10

-20 3898808

снабжено равномерно nepфopпpoвaнны п воздухорпспре.ле-лите1П1Ными пластинпг.т, установленныьга между нижней торцовой стенкой пневмоканала и основанием призмы по всей высоте зазора ieждy ними, сопряженными с ребрами сопряжения наклонных граней и основания призмы по всей их длине и наклонными от этих ребер к вертикальной оси пневмоканапа,

12,Устройство по 11,6, о т л и - чающее ся тем, что призма формирователя выполнена полой с открытым основанием,

13,Устройство по п, 11, о т л и- чающееся тем, что оно снабжено вертикальными перегородками, установленными между ребраьш сопряжения наклонных граней призмы и нижней торцовой стенкой пневмоканала и деля- пшми пространство под формирователем на разобщенные полости, при этом каждая разобщенная полость И1адивиду- ально сообщена с системой подвода газа к щелевому соплу,

14 о Устройство по nn.l O - 12, отличающееся тем, что оно снабжено установленными в щелевых соплах горизонтальными перегородками с трубчатыми вертикальными струеформируюпщми насадками, равномерно распределенными по длине горизонтальных перегородок.

25

30

XJ

Физ.

ю

ua,

чч

;

Фиг.З

Ю

Фиё.В

б-Б

.

20 ff X

Г

Г

N

8

Фиг.8

В 2 LL W

18

Ю

Фиг.9

20 20

| Устройство для классификации дисперсных материалов | 1976 |

|

SU604592A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Пневмоклассификатор сыпучих материалов | 1985 |

|

SU1313528A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-04-23—Публикация

1986-03-25—Подача