.сс

00

СО со

о

23

2S

- 1зобретение OI IIOCHTCH к станкостроению, ;i iairrnocTi-i к (Наработке дета.лей с liec- ко.чькнми ребрами тина каркасов подба- р1аба11ья молоти,) 1ьнь.ч ai peraTOB зерлоубо- рочиых комбайнов.

Цель изобретения -- noBbHiieiH-ie нроиз- водителыюсти за счет автоматизации подвода ииструмсита к обрабатываемой новерх- ности, а также повьииенне надежности.

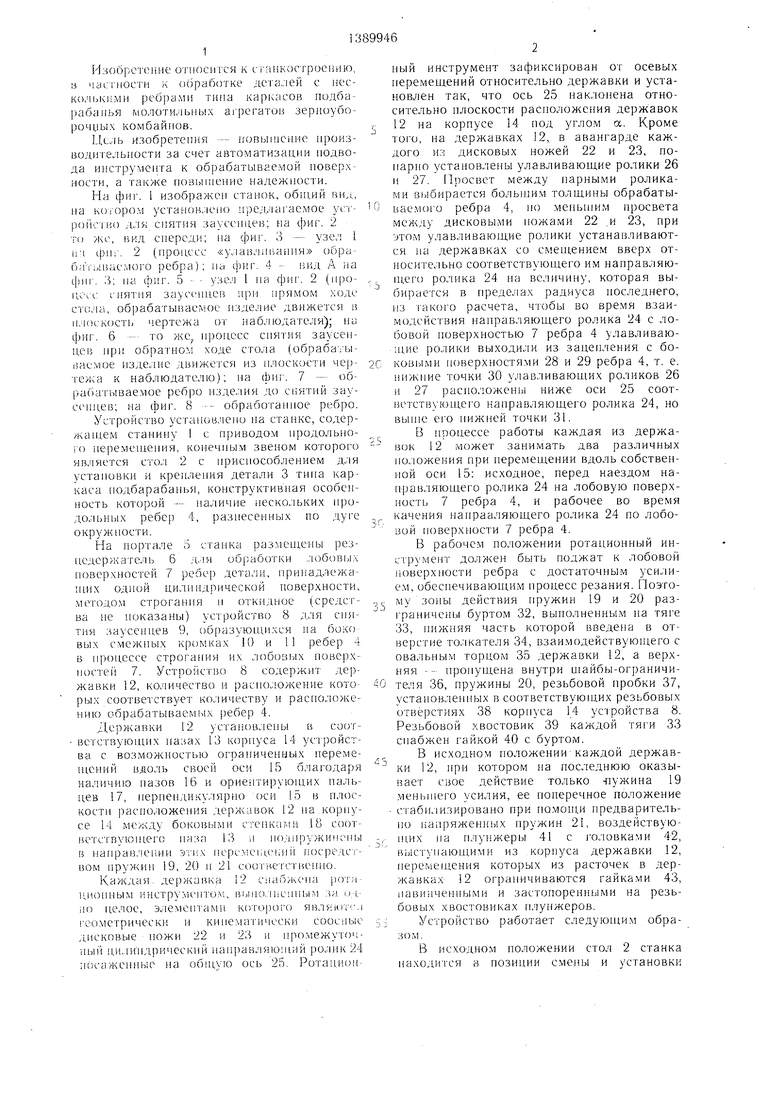

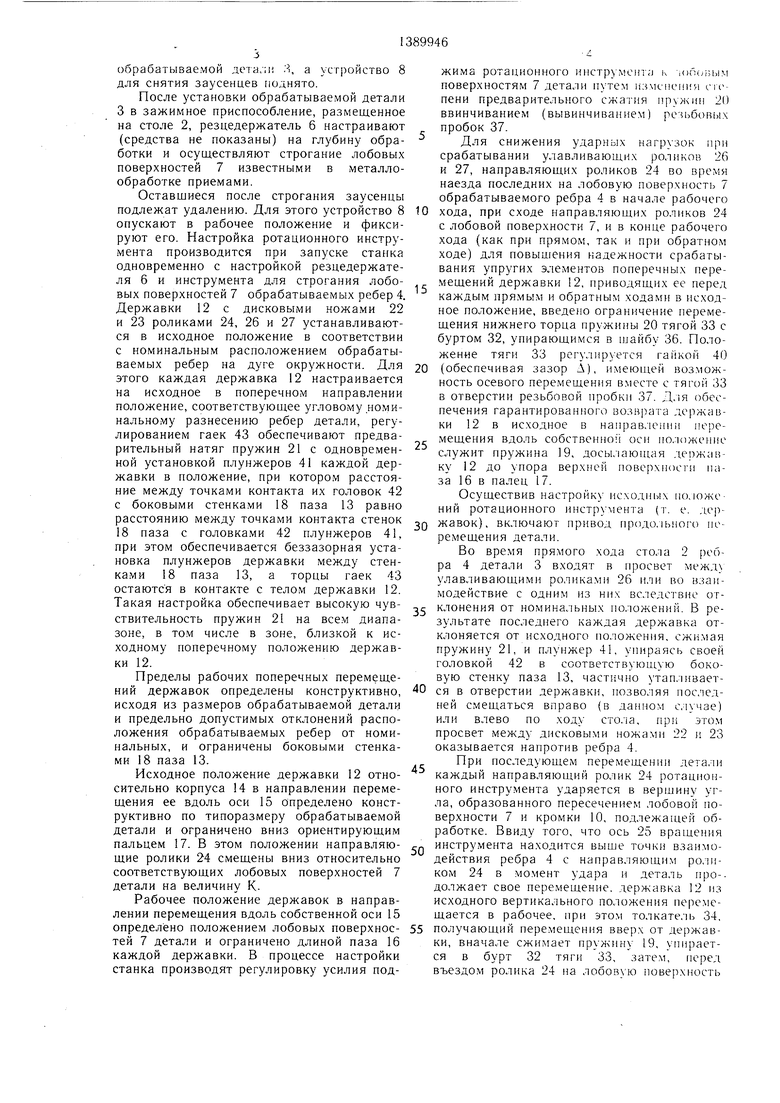

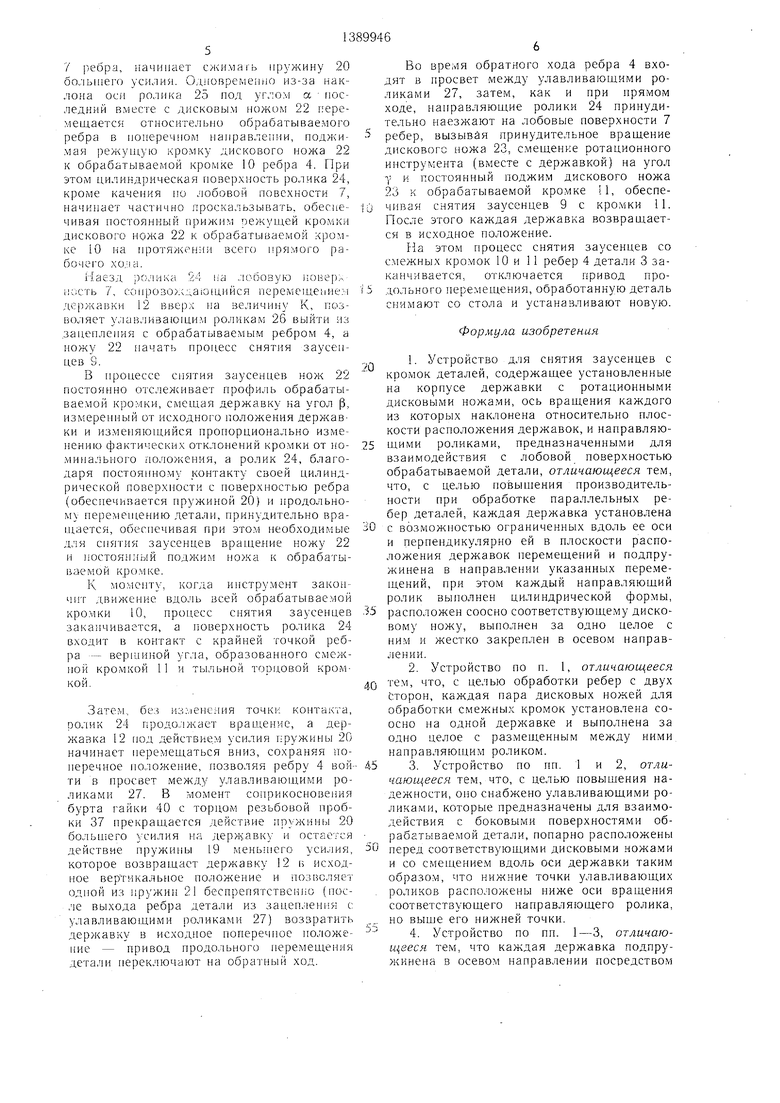

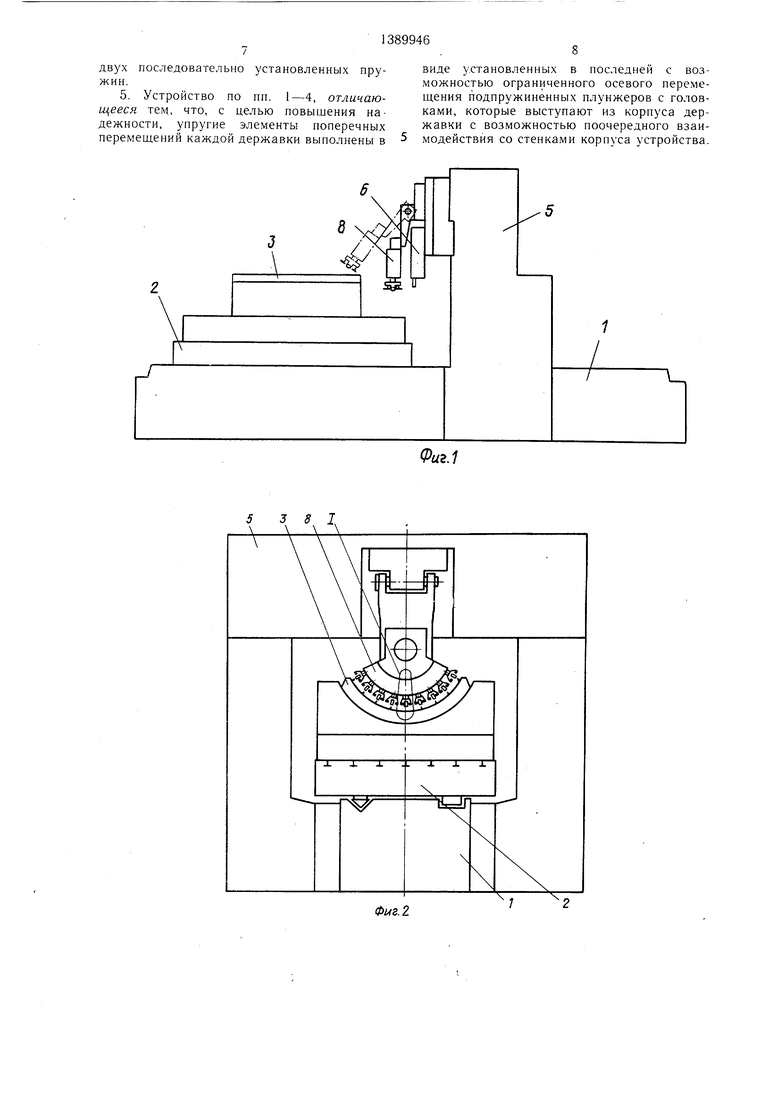

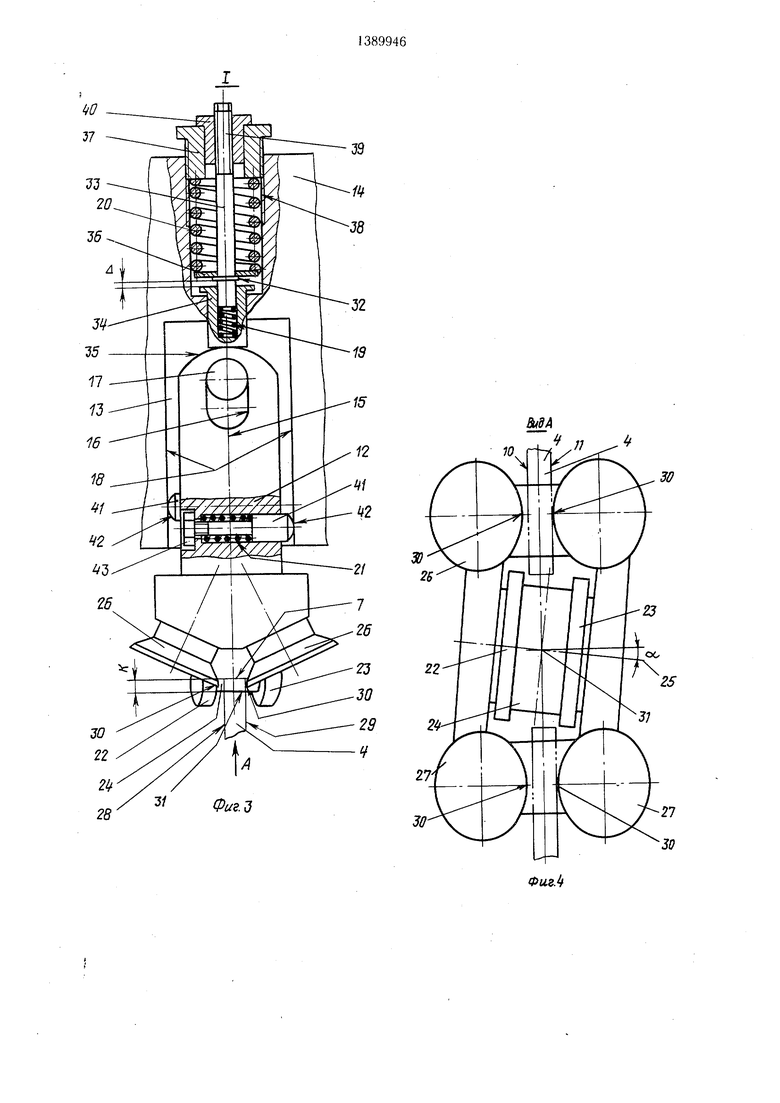

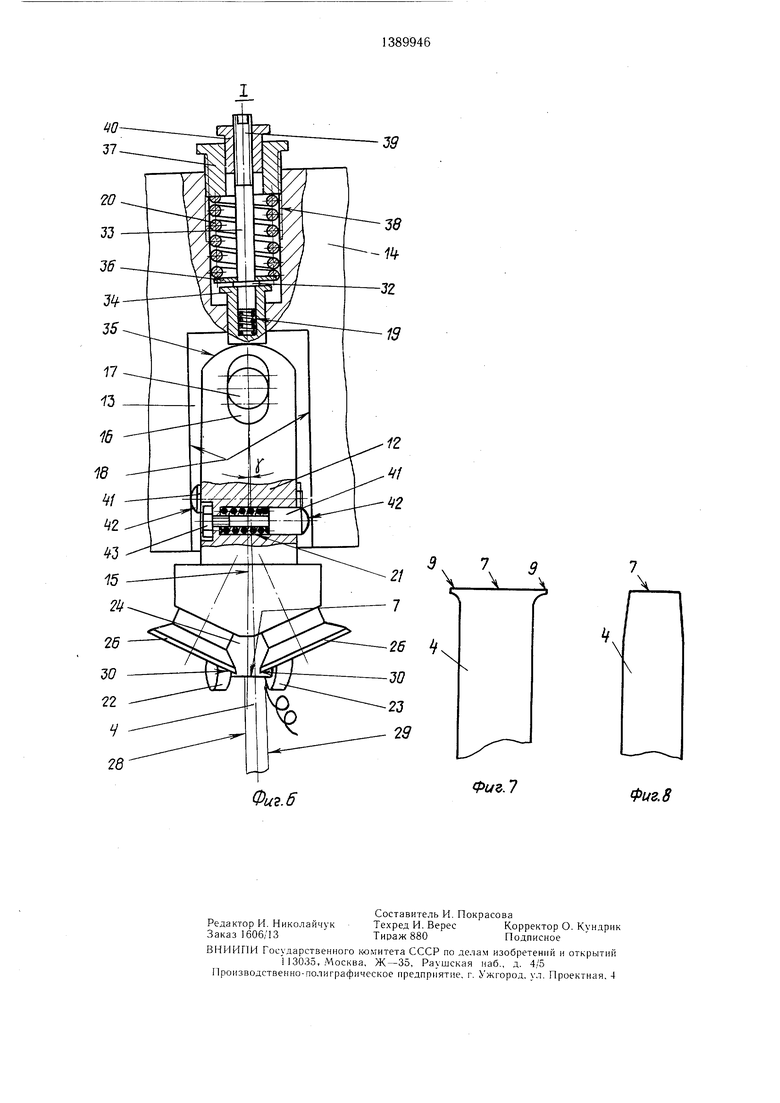

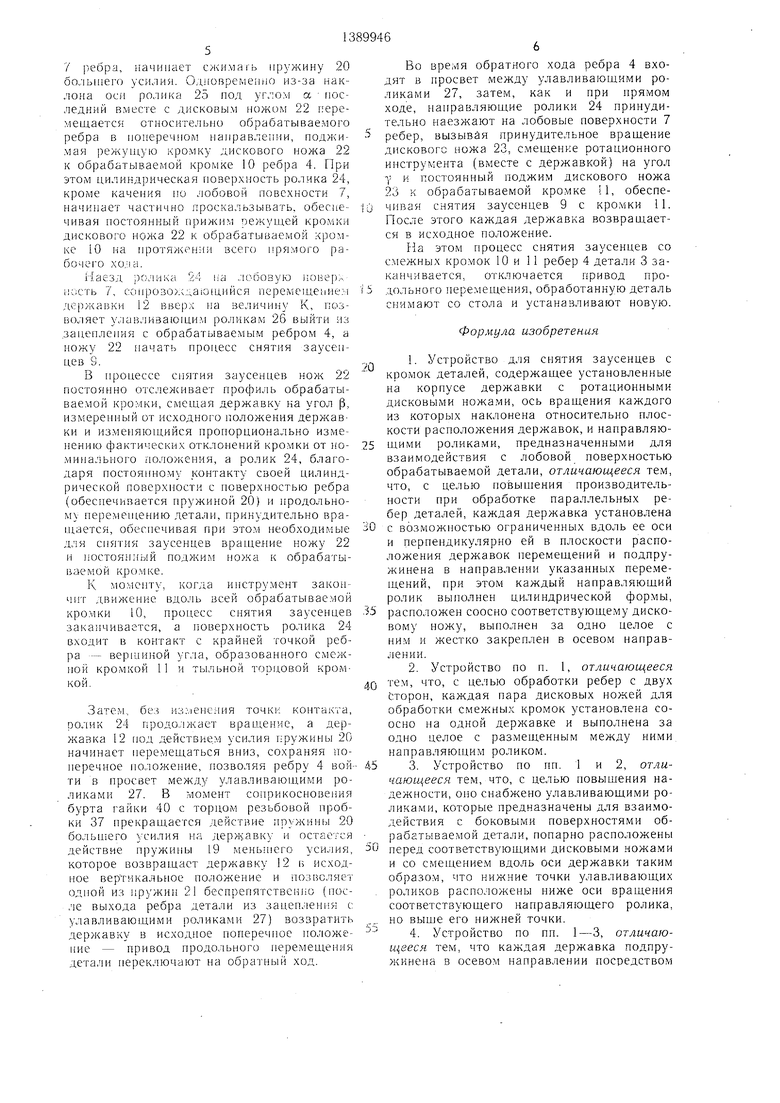

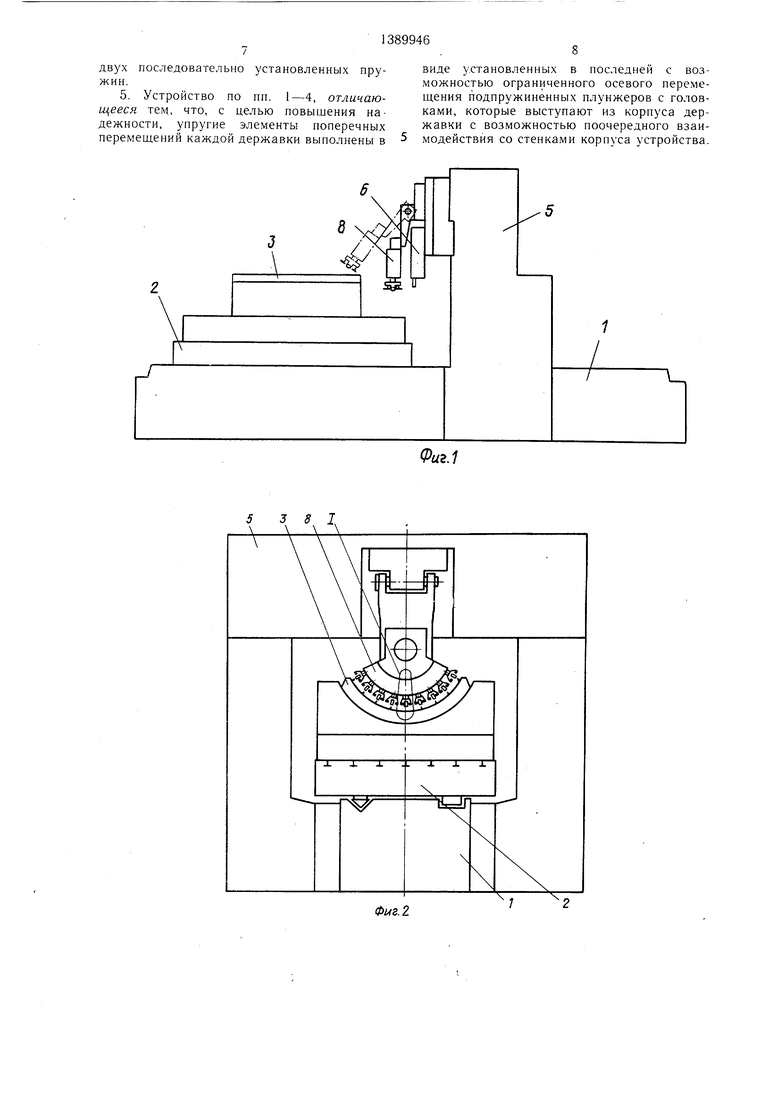

На фиг. I изображен станок, общий ви.1,, на KOi Opo.M уетаноилено предлагаемое ус-т- poiicTHO для снятия заусенцев; на фи 2 то же, 15ид сиереди; на фиг. 3 - узел I iiu (|)11:-. 2 (нроцесе «улавл1Н1а1Н1н обра- ба тглваемого ребра); на фиг. 4 - ккл А на (:|iiH : на (риг. 5 - - узел 1 на фиг. 2 (HJIO- носе заусеинев iipi-i iipsiMOM ходе ст1)ла, обрабатываемое изделие движется а и. Юскоеть чертежа от наблюдателя); на фнг. 6 -- то же, ироцесс снятия заусенцев ири обратном ходе стола (обраба г ы- riae.Moe изделие движетея из нлоекости че)- тежа к наблюдателю); иа (Ьиг. 7 - об- ()атываемое ребро изде.тия до снятий зау- С(мн1ев; иа фиг. 8 -- обработаииое ребро.

Устройство установлено иа станке, содержащем етаиииу 1 с нриводом иродольно- ;ч) иере.мен1ения, конечиы.м звеном которого является стол 2 с нриснособлением д.;1Я уетаиовки и креилеиия детали 3 тина каркаса нодбарабанья, конструктивная особенность которой -- н.аличие пееко;1ьких продольных ребер 4, разиесенных по дуге окружности.

На портале 5 станка размеи1е1-1ы рез- недержатель 6 д, 1я об ;аботки .лобовьгх новерхноетей 7 ребер детали, Г1рииад,лежа- И1ИХ одной цилиидрической поверхноети, методом етрогання н откидное (ередст- ва не иоказаны) уетройетво 8 д,;1я снятия заусеииев 9, образующихся на боко вых смежны.х кромках И) и 11 ребер 4 в нрюцессе строгания их лобовых иоверх- ностей 7. Устройство 8 содержит де)- жавки 12, количество и расположение которых соответствует ко;1ичеству и расно.юже- нию обрабатьн: аемых j)e6ep 4.

Держа ки 12 установлеиы в соот- - ветствующнх назах 13 корнуса 14 устройства с возможностью ограниченных нереме- Н1ений вдо,.ть евоей оси 15 благодаря наличию иазов 16 и ориентирующих наль- цев 17, иернеидикулярно оси 15 в илос- костн расположения дерлчавок 12 иа кориу- ее 14 между боковыми стенка п 18 соот- ветствуюн1его наза 13 и ноднружниены в нанравле11ии Э П;Х нереме1;1,(м:иИ riocpe/icr- вом пружин 19, 20 11 21 соотнетственно.

Каждая- 12 сна.бжена ют.ч- ционным инетрументом, вы110. 1не11Н1 1м за i.i/i.- iio целое, элементами KOTopoi o являюТ М геометрически и кинематически соосные дисковые ножи 22 и 23 и промежуточный ци.ти идрический ианравляю;ний ро.пик 24 HtJcaжеииые на ось 25. РотаццонНЬ)1Й инструмент зафиксирован от осевых перемещений относительно державки и установлен так, что ось 25 наклонена относительно нлоекости расположения державок

12 на корнусе 14 под углом а. Кроме того, иа державках 12, в авангарде каждого из дисковых ножей 22 и 23, но- иарно установлены улавливающие ролики 26 и 27. Нросвет между парными роликами выбираетея большим толщины обрабаты j ваемого ребра 4, но меиыни.м просвета между дисковы.ми иожами 22 ,и 23, нри этом улавливающие ролики устанавливаются на державках со смеи1.ением вверх относительно соответствующего им нанравляю 1цего ролика 24 на величину, которая выбирается в пределах радиуса последнего, из такого расчета, чтобы во время взаимодействия направляющего ролика 24 с лобовой иоверхноетью 7 ребра 4 улавливаю- нлие ролики выходи;ш из зацепления с боС поверхностями 28 и 29 ребра 4, т. е. нижние точки 30 улавливающих роликов 26 и 27 раеиоложепы ниже оси 25 соответствующего направляющего ролика 24, но выше его нижней точки 31.

В процессе работы каждая из держа вок 12 может занимать два различных положения при перемещении вдоль собственной оси 15: исходное, перед наездом направляющего ролика 24 на лобовую поверхность 7 ребра 4, и рабочее во время

, качения напрааляющего ролика 24 по лобо вой поверхноети 7 ребра 4.

В рабоче.м положении ротационный инструмент должен быть поджат к лобовой поверхности ребра с достаточным уеили- е.м, обеспечивающим процеес резания. Поэтоt му зоны действия пружин 19 и 20 разграничены бурто.м 32, выполненным на тяге 33, нижняя часть которой введена в отверстие то;|кателя 34, взаи.модействуюи1,его с овальным торцом 35 державки 12, а верхняя -- нро11уп 1,ена внутри П1айбы-ограничи0 те. 36, пружины 20, резьбовой пробки 37, установленных в еоответетвующих резьбовых отверстиях 38 корнуса 14 устройства 8. Резьбовой хвостовик 39 каждой тяги 33 снабжен гайкой 40 с буртом.

В исходном положении каждой держав ки 12, при котором на последнюю оказывает свое дейетвие только ужина 19 .vieHbHiero уеилия, ее поперечное положение - стабилизировано при помощи предварительно напряженных нружин 21, воздейетвую,- тих па плунжеры 41 е 1 оловками 42, вь сту11аюп1.ими из корпуса державки 2, перемепхения которых из расточек в державках 12 ограничиваются гайками 43, навинченными и застопоренными на резьбовых хвостовиках плунжеров.

i Устройство работает следуюн|им образом.

В исходном положении етол 2 станка паходится н позиции смены и установки

обрабатываемой дета, ;и Л, а уст|)ойство 8 для снятия заусенцев поднято.

После установки обрабатываемой детали 3 в зажимное приспособление, размещенное на столе 2, резцедержатель 6 настраивают (средства не показаны) на глубину обработки и осуществляют строгание лобовых поверхностей 7 известными в металлообработке приемами.

Оставщиеся после строгания заусенцы

жима ротационного инструмент; к ,оп(л;ым поверхностям 7 детали измс иснии ci(- пени предварительного сжа 1 ня пру/кini 21) ввинчиванием (вывинчиванием) речьбовь1х пробок 37.

Для снижения ударных нагрузок при срабатывании улавливающих роликов 26 и 27, направляющих роликов 24 во время наезда последних на лобовую поверхность 7 обрабатываемого ребра 4 в начале рабочего

15

подлежат удалению. Для этого устройство 810 хода, при сходе направляющих роликов 24 опускают в рабочее положение и фикси-с лобовой поверхности 7, и в конце рабочего руют его. Настройка ротационного инстру-хода (как при прямом, так и при обратном мента производится при запуске станкаходе) для повышения надежности срабаты- одновременно с настройкой резцедержате-вания упругих элементов поперечных пере- ля б и инструмента для строгания лобо- мещений державки 12, приводящих ее перед вых поверхностей 7 обрабатываемых ребер 4. Державки 12 с дисковыми ножами 22 и 23 роликами 24, 26 и 27 устанавливаются в исходное положение в соответствии с номинальным расположением обрабатываемых ребер на дуге окружности. Для20 (обеспечивая зазор Z), имеющей возмож- этого каждая державка 12 настраиваетсяность осевого перемещения вместе с тягой 33 на исходное в поперечном направлениив отверстии резьбовой пробки 37. Для обее- положение, соответствующее угловому номи-печения гарантированного возврата держав- нальному разнесению ребер детали, регу-ки 12 в исходное в направлении пере- лированием гаек 43 обеспечивают предва-мещения вдоль собственно; оеи ио.пожение рительный натяг пружин 21 с одновремен- служит пружина 19, досылающая .тержавкаждым прямым и обратным ходами в исходное положение, введено ограничение перемещения нижнего торца пружины 20 тягой 33 с буртом 32, упирающимся в цJaйбy 36. Положение тяги 33 регулируется гайкой 40

ной установкой плунжеров 41 каждой державки в положение, при котором расстояние между точками контакта их головок 42 с боковыми стенками 18 паза 13 равно

ку 12 до упора верхней иоверхноеги паза 16 в палец 17.

Осуществив настройкх исходн1 1х положе НИИ ротационного инструмента (т. е. деррасстоянию между точками контакта стенок жавок), включают привод продольного не- 18 паза с головками 42 плунжеров 41,ре1мещения детали.

при этом обеспечивается беззазорная установка плунжеров державки между стенВо время прямого хода стола

ра 4 детали 3 входят в просвет между улавливающими роликами 26 или во взаимодействие с одним из них вследствие отТакая настройка обеспечивает высокую чув- клонения от номинальных положений. В ре- ствительность пружин 21 на всем диапа-зультате последнего каждая державка отклоняется от исходного положения, ежимая пружину 21, и плунжер 41, уп11раяеь своей головкой 42 в соответствующую боковую стенку паза 13, частично утапливаетний державок определены конструктивно, 40 ся в отверстии державки, позволяя поелед- исходя из размеров обрабатываемой деталиней смещаться вправо (в данном )

или влево по ходу CTO. ia, при этом просвет между дисковыми ножами 22 и 23 оказывается напротив ребра 4.

При последующем перемещении детали каждый направляющий ролик 24 ротационного инструмента ударяется в верщину угла, образованного пересечением лобовой поверхности 7 и кромки 10, подлежащей обработке. Ввиду того, что ось 25 вращения пальцем 17. В этом положении направляю- „ инструмента находится выше точки взаимо- щие ролики 24 смещены вниз относительно действия ребра 4 с направляющим роли- соответствующих лобовых поверхностей 7 детали на величину К.

Рабочее положение державок в направлении перемещения вдоль собственной оси 15 определено положением лобовых поверхнос- 55 получающий перемещения вверх от держав- тей 7 детали и ограничено длиной паза 16ки, вначале сжимает 19, упираеткаждой державки. В процессе настройки ся в бурт 32 тяги 33, затем, перед станка производят регулировку усилия под- въездом ролика 24 на лобовую поверхность

ками 18 паза 13, а торцы гаек 43 остаются в контакте с телом державки 12.

зоне, в то.м числе в зоне, близкой к исходному поперечному положению державки 12.

Пределы рабочих поперечных перемещеи предельно допустимых отклонений расположения обрабатываемых ребер от номинальных, и ограничены боковыми стенками 18 паза 13.

Исходное положение державки 12 относительно корпуса 14 в направлении перемещения ее вдоль оси 15 oпpeдev eнo конструктивно по типоразмеру обрабатываемой детали и ограничено вниз ориентирующим

45

ком 24 в мо.мент удара и деталь про-, должает свое перемещение, державка 12 из исходного вертикального положения перемещается в рабочее, при этом толкатель 34,

жима ротационного инструмент; к ,оп(л;ым поверхностям 7 детали измс иснии ci(- пени предварительного сжа 1 ня пру/кini 21) ввинчиванием (вывинчиванием) речьбовь1х пробок 37.

Для снижения ударных нагрузок при срабатывании улавливающих роликов 26 и 27, направляющих роликов 24 во время наезда последних на лобовую поверхность 7 обрабатываемого ребра 4 в начале рабочего

хода, при сходе направляющих роликов 24 с лобовой поверхности 7, и в конце рабочего хода (как при прямом, так и при обратном ходе) для повышения надежности срабаты- вания упругих элементов поперечных пере- мещений державки 12, приводящих ее перед (обеспечивая зазор Z), имеющей возмож- ность осевого перемещения вместе с тягой 33 в отверстии резьбовой пробки 37. Для обее- печения гарантированного возврата держав- ки 12 в исходное в направлении пере- мещения вдоль собственно; оеи ио.пожение служит пружина 19, досылающая .тержав

хода, при сходе направляющих роликов 24 с лобовой поверхности 7, и в конце рабочего хода (как при прямом, так и при обратном ходе) для повышения надежности срабаты- вания упругих элементов поперечных пере- мещений державки 12, приводящих ее перед (обеспечивая зазор Z), имеющей возмож- ность осевого перемещения вместе с тягой 33 в отверстии резьбовой пробки 37. Для обее- печения гарантированного возврата держав- ки 12 в исходное в направлении пере- мещения вдоль собственно; оеи ио.пожение служит пружина 19, досылающая .тержавкаждым прямым и обратным ходами в исходное положение, введено ограничение перемещения нижнего торца пружины 20 тягой 33 с буртом 32, упирающимся в цJaйбy 36. Положение тяги 33 регулируется гайкой 40

ку 12 до упора верхней иоверхноеги паза 16 в палец 17.

Осуществив настройкх исходн1 1х положе НИИ ротационного инструмента (т. е. дервок), включают привод продольн ещения детали.

Во время прямого хода стола

„

45

При последующем перемещении детали каждый направляющий ролик 24 ротационного инструмента ударяется в верщину угла, образованного пересечением лобовой поверхности 7 и кромки 10, подлежащей обработке. Ввиду того, что ось 25 вращения инструмента находится выше точки взаимо- действия ребра 4 с направляющим роли-

получающий перемещения вверх от держав- ки, вначале сжимает 19, упираетком 24 в мо.мент удара и деталь про-, должает свое перемещение, державка 12 из исходного вертикального положения перемещается в рабочее, при этом толкатель 34,

5

7 ребра, начинает с/кимагь пружину 20 болынего усилия. Од ювременно из-за наклона оси ролика 25 под углом а последний вместе с дисковым ножом 22 г:ере- мепдаетс относительно обрабатываемого ребра в поперечном нанравлении, поджимая режущую кромку дискового пожа 22 к обрабатываемой кромке 10 ребра 4, При этом цилиндрическая поверхноств ролика 24, кроме качения по лобовой иовехности 7, начинает частично проскальзывать, обеспечивая постоянный прижим т) кромки дискового ножа 22 к обрабатываемой кромке 10 на иротяжении всего прямого рабочего хода.

Наезд, ролика 24 на .лобовую пове|)л и-;;сть 7, с(1прозол;да 01цнйся перемещением державки 12 вверх на величину К, позволяет у;|авливаюндим роликам 26 выйти из зацепления с обрабатываемым ребром 4, а ножу 22 начать процесс снятия заусенцев S.

В процессе снятия заусенцев нож 22 постоянно отслеживает профиль обрабатываемой кромки, смещая державку на угол (3, измеренный от исходного ноложения державки и изменяющийся пропорционально изменению фактических отклонений кромки от номинального положения, а ролик 24, благодаря постояпному контакту своей цилиндрической новерхпости с поверхпостью ребра (обеспечивается пружиной 20) и продольному перемен1епию детали, принудительно вра- П1ается, обеспечивая при этом необходимые для снятия заусенцев вращегще ножу 22 н постоянный поджим ножа к обрабатываемой кромке.

К моменту, когда инструмент закончит движение вдоль всей обрабатываемой кромки 10, нроцесс снятия заусенцев заканчивается, а поверхность ролика 24 входит в контакт с крайней точкой ребра -- вергпиной угла, образованного смежной кромкой 11 и тыльной торцовой кро.м- кой.

. без изменения точки контакта, ролик 24 гфодолжает вращение, а державка 12 к)д действие.м усилия г;ружины 20 начинает перемещаться вниз, сохраняя но- неречное ноложение, нозволяя ребру 4 войти в просвет между улавливающими роликами 27. В момент соприкосновения бурта гайки 40 с торцом резьбовой пробки 37 прекращается действие пружины 20 большего усилия на державку и остается действие пружины 19 меньп1его усилия, которое возвращает державку 12 в исходное вертикальное ноложение и поз1юляет одной из пружин 21 беспренятстве1- но (нос- ,че выхода ребра детали из зацепления с улавливающими роликами 27) возвратить державку в исходное поперечное ноложе- ине - привод продольного перемещения детали переключают па обратный ход.

1389946

0

Во время обратного хода ребра 4 входят в просвет между улавливающими роликами 27, затем, как и при прямом ходе, панравляющие ролики 24 принудительно наезжают на лобовые поверхности 7 ребер, вызывая принудительное вращение дискового пожа 23, смещение ротационного инструмента (вместе с державкой) на угол Y и постоянный ноджим дискового ножа 23 к обрабатываемой кромке П, обеспечивая снятия заусенцев 9 с кромки 11. После этого каждая державка возвращается в исходное положение.

Fia этом процесс снятия заусенцев со смежных кромок 10 и 11 ребер 4 детали 3 закапчивается, отключается привод продольного перемещения, обработанную деталь снимают со стола и устанавливают новую.

Формула изобретения

. Устройство для снятия заусенцев с кромок деталей, содержащее установленные на корпусе державки с ротационными дисковыми ножа.ми, ось вращения каждого из которых наклонена относительно плоскости расположения державок, и направляющими роликами, предназначенными для взаимодействия с лобовой поверхностью обрабатываемой детали, отличающееся тем, что, с целью повышения производительности при обработке параллельных ребер деталей, каждая державка установлена с возможностью ограниченных вдоль ее оси и перпендикулярно ей в плоскости расположения державок перемещений и подпружинена в направлении указанных перемещений, при этом каждый направляющий ролик выполнен цилиндрической формы, расположен соосно соответствующему дисковому ножу, выполнен за одно целое с ним и жестко закреплен в осевом направ- лепип.

2. Устройство по п. 1, отличающееся

0 тем, что, с целью обработки ребер с двух Сторон, каждая пара дисковых ножей для обработки смежных кромок установлена соосно на одной державке и выполнена за одно целое с размещенным между ними направляющим роликом.

5 3. Устройство по пп. 1 и 2, отличающееся тем, что, с целью повыщения надежности, оно снабжено улавливающими роликами, которые предназначены для взаимодействия с боковыми поверхностями обрабатываемой детали, попарно расположены

f- перед соответствующими дисковыми ножа.ми

и со смещением вдоль оси державки таким

образом, что нижние точки улавливающих

. роликов расположены ниже оси вращения

соответствующего направляющего ролика,

,. но выще его нижней точки.

4. Устройство по пп. 1-3, отличающееся тем, что каждая державка подпружинена Б осевом направлении посредством

5

двух последовательно установленных пружин.

5. Устройство по пп. 1-4, отличающееся тем, что, с целью повышения надежности, упругие элементы поперечных перемещений каждой державки выполнены в

виде установленных в последней с возможностью ограниченного осевого перемещения подпружиненных плунжеров с головками, которые выступают из корпуса державки с возможностью поочередного взаимодействия со стенками корпуса устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия заусенцев | 1981 |

|

SU990434A1 |

| Ротационный протяжной станок для обработки шлицевых канавок в непрерывно перемещяющихся деталях | 1976 |

|

SU745609A1 |

| Способ обработки некруглых отверстий | 1991 |

|

SU1816555A1 |

| Устройство для сверления и снятия фасок | 1981 |

|

SU994154A1 |

| Устройство для снятия заусенцев с продольных кромок движущейся металлической полосы | 1980 |

|

SU908536A1 |

| ИНСТРУМЕНТ ДЛЯ УДАЛЕНИЯ ЗАУСЕНЦЕВ, В ЧАСТНОСТИ С НЕКРУГЛЫХ ВЫЕМОК В ДЕТАЛЯХ (ВАРИАНТЫ), НОЖ ДЛЯ УДАЛЕНИЯ ЗАУСЕНЦЕВ И СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ | 2013 |

|

RU2602917C2 |

| Устройство для обрезки полых изделий | 1985 |

|

SU1379023A1 |

| Устройство к фрезерному станку для обработки пазов | 1988 |

|

SU1535679A1 |

| Устройство для удаления внутреннего грата при контактной стыковой сварке труб | 1985 |

|

SU1274892A1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

Изобретение относится к станкостроению, в частности к обработке деталей с несколькими ребрами типа каркасов подбарабанья молотильных агрегатов зерноуборочных комбайнов. Цель изобретения - повышение производительности процесса обработки за счет автоматизации подвода инструмента к обрабатываемой поверхности. Державки 12, снабженные ротационным инструментом, состоящим из соосных дисковых ножей 22 и 23, выполненных за одно целое с направляющим роликом 24, установлены в пазах 13 корпуса 14 с возможностью ограниченных пере.мещений вдоль оси 15 и перпедикулярно ей. В процессе резания ролик 24 обкатывается по лобовой поверхности 7 обрабатываемого ребра 4, с.мещаясь к обрабатываемой кромке и приводя в контакт с ней соответствующий дисковый нож. Улавливающие ролики 1ОЗВОЛЯЮТ при значительном отклонении ребер 4 от номинального положения в поперечном направлении подвести д исковый нож к обрабатываемой кромке. 4 3. п. ф-лы, 8 ил. to

Фиг. 2

-U

ВидА

Фи.б

A.

Фи.7

Фиг. 8

| КРАН, СПОСОБ СБОРКИ КРАНА И СПОСОБ РАЗБОРКИ КРАНА | 2018 |

|

RU2758014C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-23—Публикация

1985-12-24—Подача