00

I;D

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газожидкостной обработки металла | 1986 |

|

SU1369845A1 |

| Устройство для охлаждения движущегося проката | 1985 |

|

SU1294406A1 |

| Ролик транспортирующего механизма | 1980 |

|

SU918759A2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТА И ВАЛКОВ | 2001 |

|

RU2193938C1 |

| Устройство для газожидкостного охлаждения проката | 1986 |

|

SU1380827A1 |

| Форсунка | 1980 |

|

SU937029A1 |

| Устройство для охлаждения проката | 1980 |

|

SU926030A2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 1972 |

|

SU424889A1 |

| Устройство для термоупрочнения изделий | 1974 |

|

SU518522A1 |

| Устройство для газожидкостной обработки прокатных валков | 1988 |

|

SU1547907A1 |

Изобретение относится к области металлургии, в частности к прокатному и термическому пр,оизводству, и может быть использовано для охлаждения и термоупрочнения движущегося проката, например, листа. Цель изобретения - повьшение интенсивности охлаждения за счет увеличения динамического воздействия струи в процессе истечения без изменения расхода охладителя. Устройство содержит цилиндрический полый корпус со сферическим днищем, по оси которого вьтолнена продольная сквозная щель. На поверхности днища корпуса соосно щели выполнен прод9льный плоскопараллельный паз, образующий со щелью Т-образный профиль, при этом ширина паза составляет 3-4 ширины щели, а его глубина 0,8-1 высоты щели. Такое выполнение устройства повышает интенсивность и экономичность процесса охлаждения за счет возврата и всасьгеания боко- вых составляющих струи в основную ее активную часть. 2 ил. сл

со

О)

Изобретение относится к металлургии, в частности к прокатному и термическому производству, и может быть использовано для охлаждения и термоупрочнения движущегося проката, например листа.

Целью изобретения является повышение интенсивности охлаждения за счет увеличения динамического воздействия струи в процессе истечения без изменения расхода охладителя.

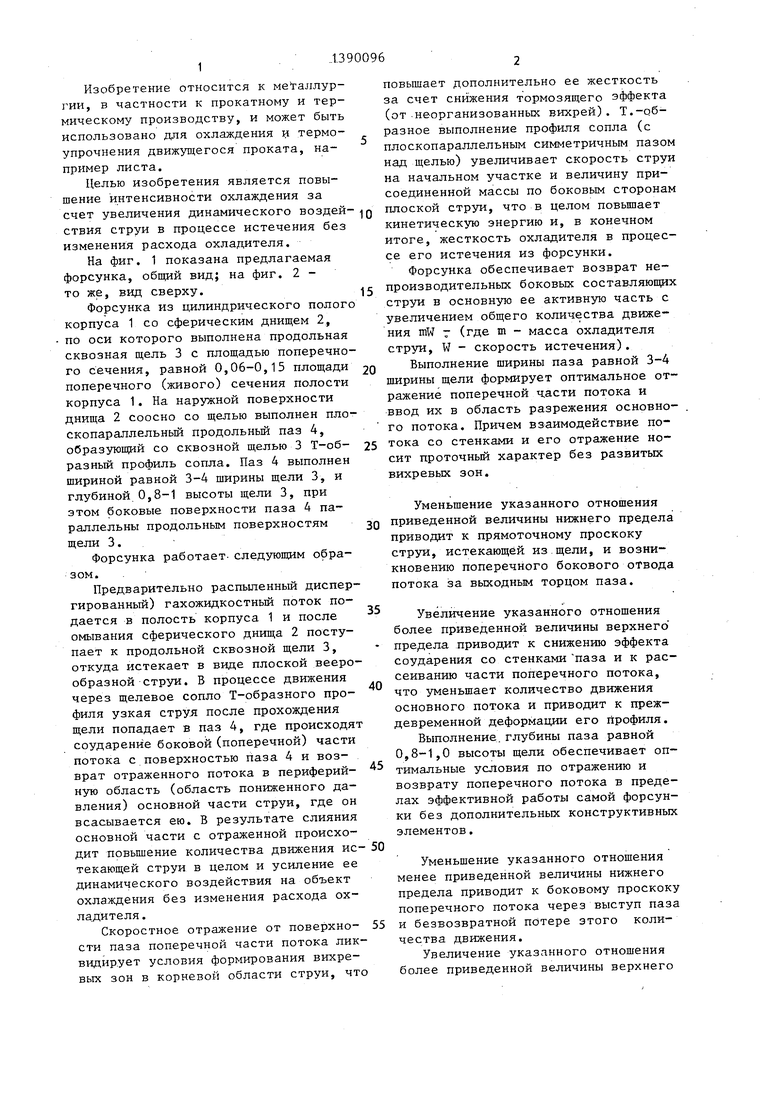

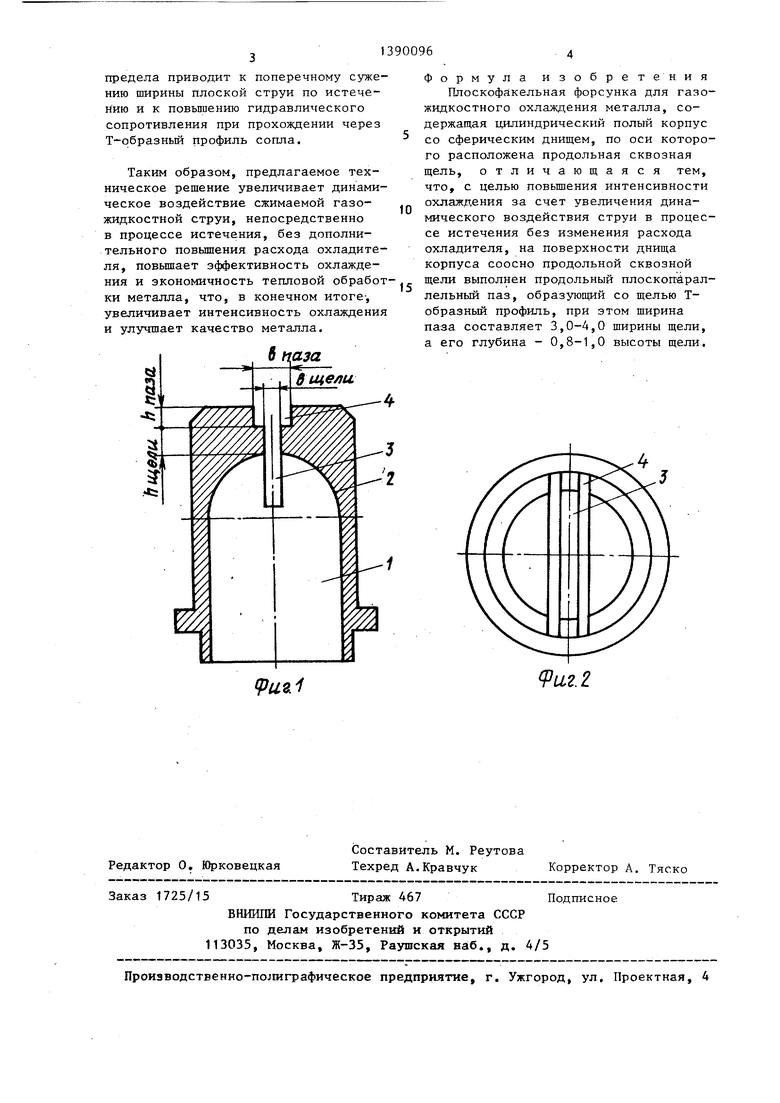

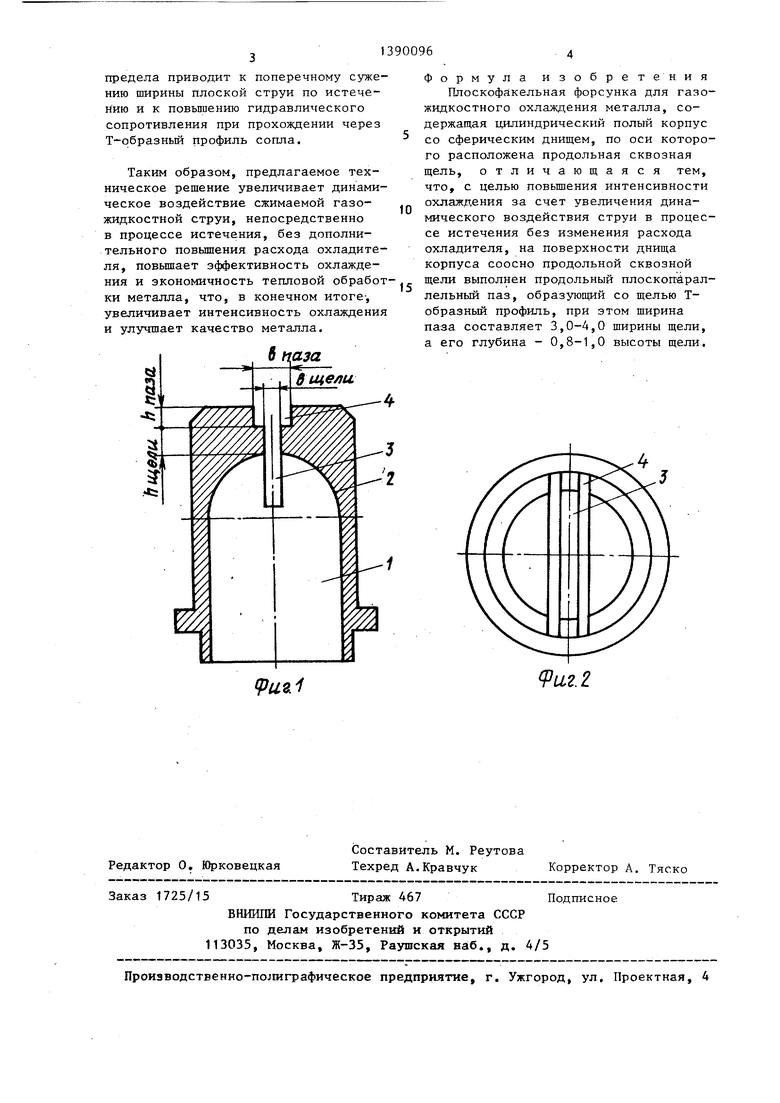

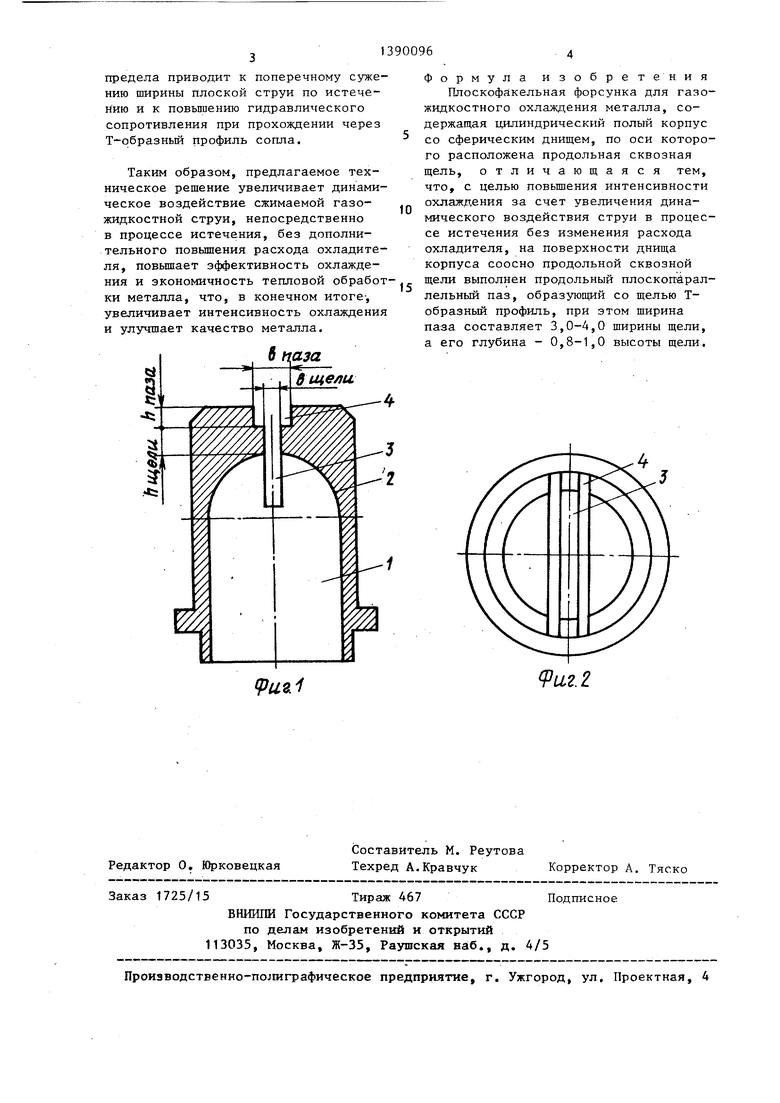

На фиг. 1 показана предлагаемая форсунка, общий вид; на фиг. 2 - то же, вид сверху.

Форсунка из цилиндрического полог корпуса 1 со сферическим днищем 2, по оси которого выполнена продольная сквозная щель 3 с площадью поперечного сечения, равной 0,06-0,15 площади поперечного (живого) сечения полости корпуса 1. На наружной поверхности днища 2 соосно со щелью выполнен пло скопараллельньш продольный паз 4, образующий со сквозной щелью 3 Т-образный профиль сопла. Паз 4 выполнен шириной равной 3-4 ширины щели 3, и глубиной 0,8-1 высоты щели 3, при этом боковые поверхности паза 4 параллельны продольным поверхностям щели 3.

Форсунка работает- следуюш51м образом.

Предварительно распыленный диспергированный) гахожидкостньш поток подается в полость корпуса 1 и после омывания сферического днища 2 поступает к продольной сквозной щели 3, откуда истекает в виде плоской веерообразной струи. В процессе движения через щелевое сопло Т-образного профиля узкая струя после прохождения щели попадает в паз 4, где происходя соударение боковой (поперечной) части потока с поверхностью паза 4 и возврат отраженного потока в периферийную область (область пониженного давления) основной части струи, где он всасывается ею. В результате слияния основной части с отраженной происходит повьш1ение количества движения истекающей струи в целом и усиление ее динамического воздействия на объект охлаждения без изменения расхода охладителя .

Скоростное отражение от поверхности паза поперечной части потока ликвидирует условия формирования вихревых зон в корневой области струи, чт

5

повышает дополнительно ее жесткость за счет снижения тормозящего эффекта (от-неорганизованных вихрей). Т.-образное выполнение профиля сопла (с плоскопараллельным симметричным пазом над щелью) увеличивает скорость струи на начальном участке и величину присоединенной массы по боковым сторонам

Q плоской струи, что в целом повышает кинетическую энергию и, в конечном итоге, жесткость охладителя в процессе его истечения из форсунки.

Форсунка обеспечивает возврат непроизводительных боковых составляющих струи в основную ее активную часть с увеличением общего количества движения mW 7 (где m - масса охладителя струи, W - скорость истечения).

Выполнение ширины паза равной 3-4 щирины щели формирует оптимальное отражение поперечной части потока и ввод их в область разрежения основного потока. Причем взаимодействие по5 тока со стенками и его отражение носит проточньй характер без развитых вихревых зон.

Уменьшение указанного отношения 0 приведенной величины нижнего предела приводит к прямоточному проскоку струи, истекающей из щели, и возникновению поперечного бокового отвода потока :за выходным торцом паза.

0

Увеличение указанного отношения более приведенной величины верхнего предела приводит к снижению эффекта соударения со стенками паза и к рассеиванию части поперечного потока, что з еньшает количество движения основного потока и приводит к преждевременной деформации его профиля.

Выполнение.глубины паза равной 0,8-1,0 высоты щели обеспечивает оптимальные условия по отражению и возврату поперечного потока в пределах эффективной работы самой форсунки без дополнительных конструктивных элементов.

Уменьшение указанного отношения менее приведенной величины нижнего предела приводит к боковому проскоку поперечного потока через выступ паза и безвозвратной потере этого количества движения.

Увеличение указанного отношения более приведенной величины верхнего

предела приводит к поперечному сужению ширины плоской струи по истечению и к повьшению гидравлического сопротивления при прохождении через Т-образньш профиль сопла.

Таким образом, предлагаемое техническое решение увеличивает динамическое воздействие сжимаемой газожидкостной струи, непосредственно в процессе истечения, без дополнительного повышения расхода охладителя, повьшает эффективность охлаждения и экономичность тепловой обработки металла, что, в конечном итоге-, увеличивает интенсивность охлаждения и улучшает качество металла.

13

9U9.1

90096 Ф

10

15

ормула изобретения Плоскофакельная форсунка для газожидкостного охлаждения металла, содержащая цилиндрический полый корпус со сферическим днищем, по оси которого расположена продольная сквозная щель, отличающаяся тем, что, с целью повьшения интенсивности охлаждения за счет увеличения динамического воздействия струи в процессе истечения без изменения расхода охладителя, на поверхности днища корпуса соосно продольной сквозной щели выполнен продольный плоскопараллельный паз, образующий со щелью Т- образный профиль, при этом ширина паза составляет 3,0-4,0 ширины щели, а его глубина - 0,8-1,0 высоты щели.

Авторы

Даты

1988-04-23—Публикация

1986-07-11—Подача