20

со

со о ю

4

QO

Фиг.1

25

1

Изобретение относится к металлургии н машиностроению, в частности к изготовлению и термообработке рессорных листов, и может быть использовано на заводах автотранспортной промьпиленности.

Цель изобретения - расширение функ1у1ональных возможностей агрегат за счет обеспечения упорядоченной укладки листов на ребра,

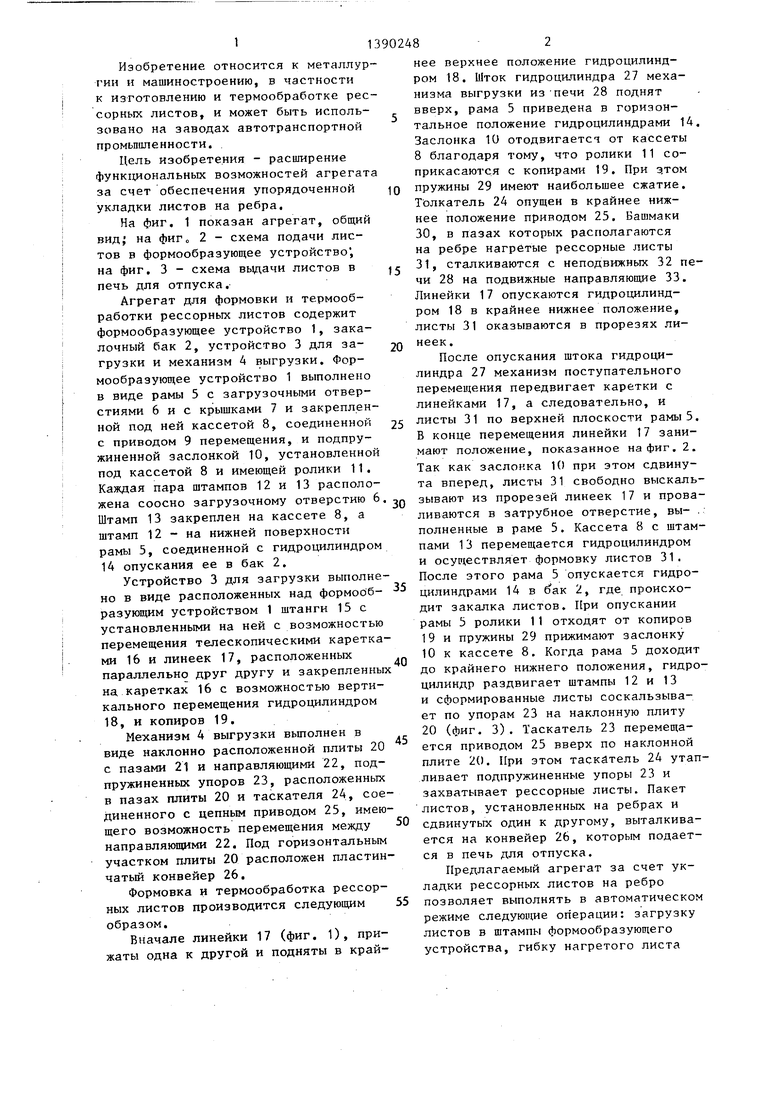

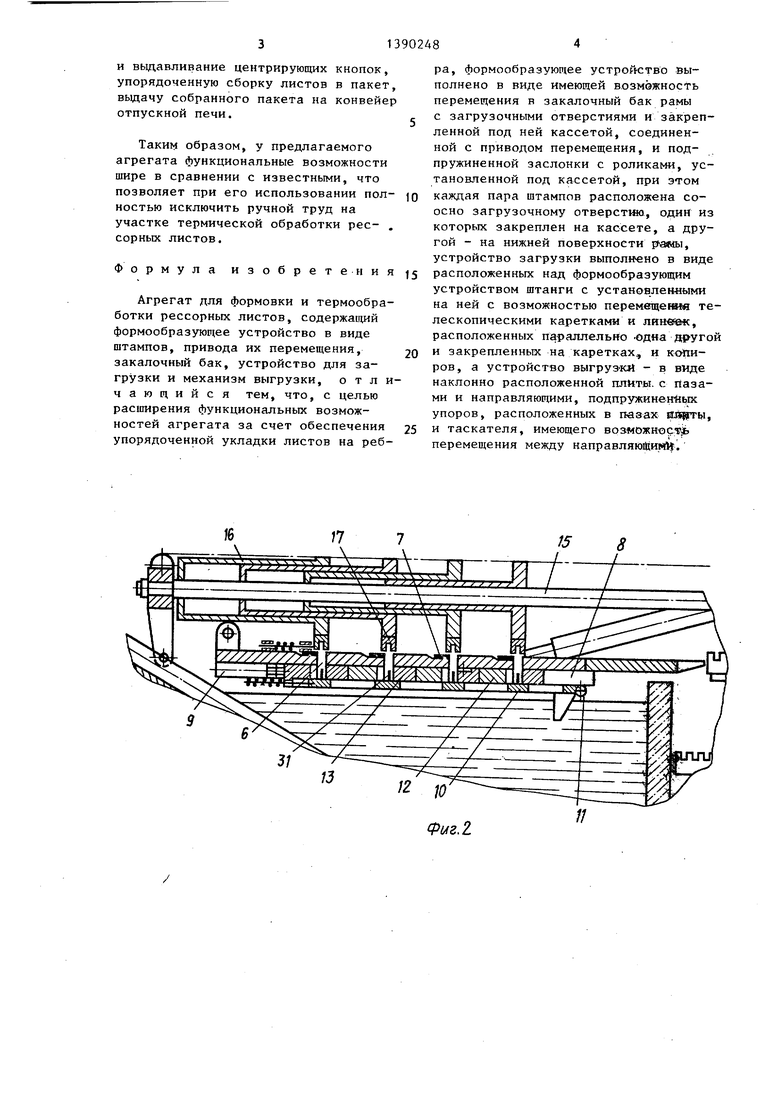

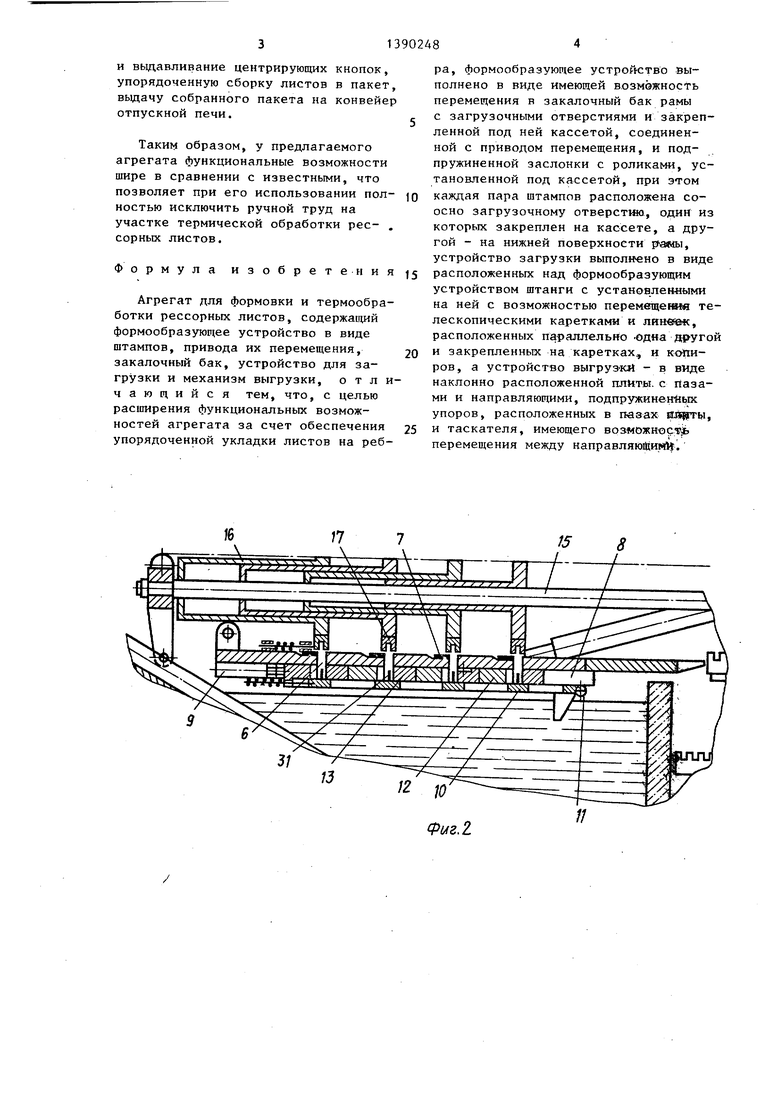

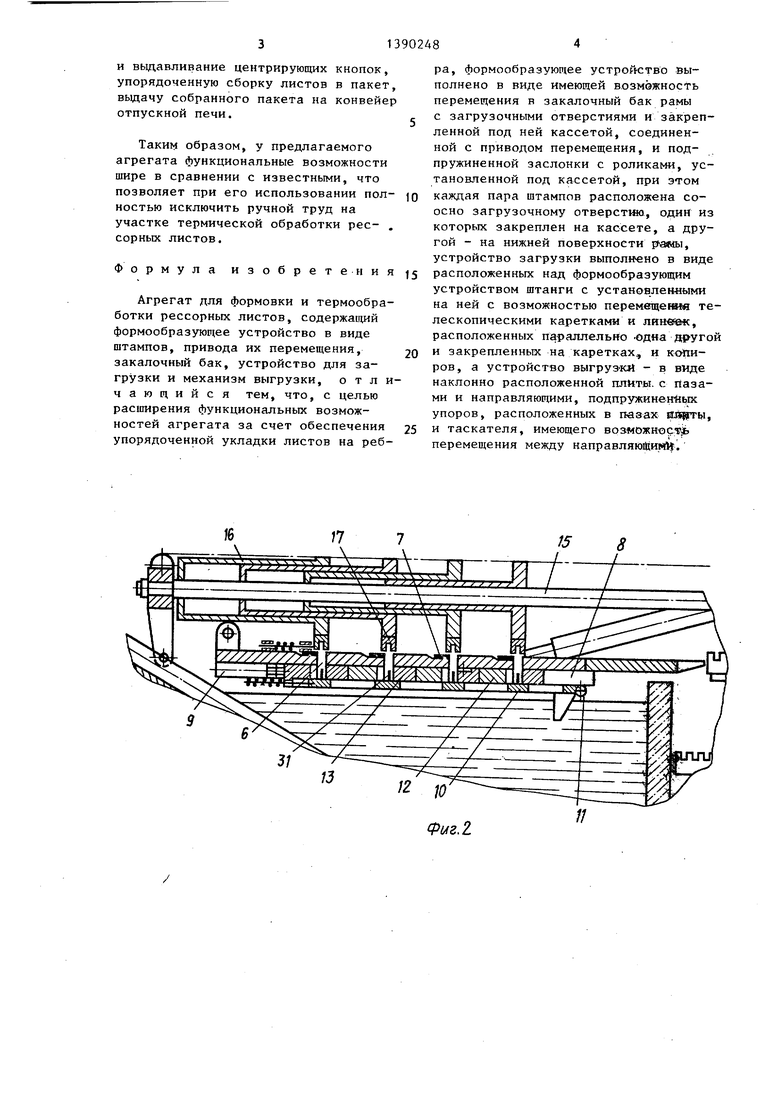

На фиг. 1 показан агрегат, общий вид; на фиг„ 2 - схема подачи листов в формообразуюп ее устройство , на фиг. 3 - схема выдачи листов в печь для отпуска.

Агрегат для формовки и термообработки рессорных листов содержит формообразующее устройство 1, закалочный бак 2, устройство 3 для за- грузки и механизм 4 выгрузки. Формообразующее устройство 1 выполнено в виде рамы 5 с загрузочными отверстиями бис крышками 7 и закрепленной под ней кассетой 8, соединенной с приводом 9 перемещения, и подпружиненной заслонкой 10, установленной под кассетой 8 и имеющей ролики 11. Каждая пара штампов 12 и 13 расположена соосно загрузочному отверстию 6 Штамп 13 закреплен на кассете 8, а штамп 12 - на нижней поверхности рамы 5, соединенной с гидроцилиндром 14 опускания ее в бак 2.

Устройство 3 для загрузки выполнено в виде расположенных над формооб разующим устройством 1 штанги 15 с установленными на ней с возможностью перемещения телескопическими каретками 16 и линеек 17, расположенных параллельно друг другу и закрепленны на каретках 16 с возможностью вертикального перемещения гидроцилиндром 18, и копиров 19.

Механизм 4 выгрузки вьтолнен в виде наклонно расположенной плиты 20 с пазами 21 и направляющими 22, подпружиненных упоров 23, расположенных в пазах плиты 20 и таскателя 24, соединенного с цепным приводом 25, имеющего возможность перемещения между направляющими 22. Под горизонтальным участком плиты 20 расположен пластинчатый конвейер 26.

Формовка и термообработка рессорных листов производится следующим образом.

Вначале линейки 17 (фиг. 1), прижаты одна к другой и подняты в край

,

ю

20 25

055

30

35

40

45

нее верхнее положение гидроцилиндром 18. Шток гидроцилиндра 27 механизма выгрузки из-печи 28 поднят вверх, рама 5 приведена в горизонтальное положение гидроцилиндрами 14. Заслонка 10 отодвигаетсч от кассеты 8 благодаря тому, что ролики 11 соприкасаются с копирами 19. При э.том пружины 29 имеют наибольшее сжатие. Толкатель 24 опущен в крайнее нижнее положение приводом 25. Башмаки

30,в пазах которых располагаются на ребре нагретые рессорные листы

31,сталкиваются с неподвижных 32 печи 28 на подвижные направляюпще 33. Линейки 17 опускаются гидроцилиндром 18 в крайнее нижнее положение, листы 31 оказываются в прорезях линеек.

После опускания штока гидроцилиндра 27 механизм поступательного перемещения передвигает каретки с линейками 17, а следовательно, и листы 31 по верхней плоскости рамы 5. В конце перемещения линейки 17 занимают положение, показанное на фиг. 2. Так как заслонка 10 при этом сдвинута вперед, листы 31 свободно выскальзывают из прорезей линеек 17 и проваливаются в затрубное отверстие, вы- . полненные в раме 5. Кассета В с штампами 13 перемещается гидроцилиндром и ocyp ecтвляeт формовку листов 31. После этого рама 5 опускается гидроцилиндрами 14 в ак 2, где происходит закалка листов. При опускании рамы 5 ролики 11 отходят от копиров

19и пружины 29 прижимают заслонку 10 к кассете 8. Когда рама 5 доходит до крайнего нижнего положения, гидроцилиндр раздвигает штампы 12 и 13

и сформированные листы соскальзывает по упорам 23 на наклонную плиту

20(фиг. 3). Таскатель 23 перемещается приводом 25 вверх по наклонной плите 20. При этом таскйтель 24 утапливает подпружиненные упоры 23 и захватывает рессорные листы. Пакет листов, установленных на ребрах и сдвинутых один к другому, выталкивается на конвейер 26, которым подается в печь для отпуска.

Предлагаемый агрегат за счет укладки рессорных листов на ребро позволяет выполнять в автоматическом режиме следующие операции: загрузку листов в штампы формообразующего устройства, гибку нагретого листа

и выдавливание центрирующих кнопок, упорядоченную сборку листов в пакет, вьщачу собранного пакета на конвейер отпускной печи.

Таким образом, у предлагаемого агрегата функциональные возможности шире в сравнении с известными, что позволяет при его использовании пол- ностью исключить ручной труд на участке термической обработки рее- . сорных листов.

Формула изобретения

Агрегат для формовки и термообработки рессорных листов, содержаищй формообразующее устройство в виде штампов, привода их перемещения, закалочный бак, устройство для загрузки и механизм выгрузки, отличающийся тем, что, с целью расширения функциональных возможностей агрегата за счет обеспечения упорядоченной укладки листов на ребра, формообразующее устройство выполнено в виде имеющей возможность перемещения в закалочный бак рамы с загрузочными отверстиями и закрепленной под ней кассетой, соединенной с приводом перемещения, и под- . пружиненной заслонки с роликами, установленной под кассетой, при этом каждая пара штампов расположена со- осно загрузочному отверстию, один из которых закреплен на кассете, а другой - на нижней поверхности рамы, устройство загрузки выпол ено в виде расположенных над формообразующим устройством штанги с установленными на ней с возможностью перемвще1вш телескопическими каретками и , расположенных параллельно -одна и закрепленных на каретках, и койи- ров, а устройство выгруз Кй - в виде наклонно расположенной плиты, с пазами и направляющими, подпружинен«ьк упоров, расположенных в пвзах Шшйгты, и таскателя, имеющего возможн-орт з перемещения между направляющим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| ГИБОЧНО-ЗАКАЛОЧНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ РЕССОР | 1973 |

|

SU376461A1 |

| АГРЕГАТ ДЛЯ ФОРМОВКИ И ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ | 1968 |

|

SU209515A1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| АГРЕГАТ ДЛЯ ФОРМОВКИ И ЗАКАЛКИ РЕССОРНЫХЛИСТОВВСЕСОЮЗНАЯплтЕН1НО-тЕХй;<нгкА1;БИБЛИОТЕКА | 1969 |

|

SU241487A1 |

| УСТАНОВКА ДЛЯ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2007 |

|

RU2359773C1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Универсальная электропечь | 1981 |

|

SU1038370A1 |

Изобретение относитсяк агрегатам для формовки и термообработки рессорных листов. Цель изобретения - расширение функциональных возможностей агрегата за счет упорядоченной укладки листов на ребра. Агрегат имеет формообразующее устройство 1, выполненное в виде установленной с возможностью подъема и опускания в закалочный бак 2 рамы 5, в которой закреплены неподвижные штампы и установлена кассета 8 с подвижными штампами, соединенная с приводом поступательного перемещения, а устройство 3 для загрузки выполнено в виде параллельных между собой линеек, закрепленных на каретках, и механизма поступательного перемещения кареток относительно формообразующего устройства 1, их подъема и опускания. Механизм 4 выгрузки выполнен в ви- де наклонной плиты 20 с подпружиненными упорами 23 и таскателем, установленным с возможностью перемещения вдоль наклонной плоскости. Агрегат обеспечивает упорядоченную укладку листов на ребра. 3 ил. (С (Л

ю

17

. .-.-.-. :,)))))ууу})у9(Л ,

Jи1 У i.) Д) ,У/

57

15 8

«S

| ГИБОЧНО-ЗАКАЛОЧНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ РЕССОР | 0 |

|

SU376461A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-23—Публикация

1986-06-15—Подача