1

Изобретение относится к изготовлению и термической обработке тяжелых листовых рессор и может быть использовано на заводах автотракторной промышленности.

Известен гибочно-закалочный агрегат для изготовления листовых рессор, включающий ротор с закалочными блоками, закалочный бак, механизмы формовки, механизмы загрузки и выгрузки, в котором совмещены операции гибки и закалки листов в фиксированном состоянии при повороте ротора.

Недостатками известного агрегата являются ребровая кривизна листов, так как охлаждение «на ребро сокращает время охлаждения, но создает различные условия охлаждения ребровых сторон; верхняя ребровая сторона охлаждается значительно медленнее, чем нижняя. Кроме того, усилия от гибки листов ПОЛНОСТЬЮ передаются на ротор, что увеличивает его размеры, вес, а, следовательно, возрастает и мощность привода.

Цель изобретения - повышение размерной стабильности радиусов и ребровой кривизны, а также освобождение ротора от усилий гибки ЛИСТОВ. Для этого на гранях ротора установлены направляющие колонки, по которым перемещаются закалочные блоки с Г-образными кронщтейнами и отдельно стоящими упорами, а механизм подъема выполнен заодно с механизмом формовки и расположен

сверху ротора, что позволяет проводить погружение закалочного блока с рессорами в закалочную среду вертикально.

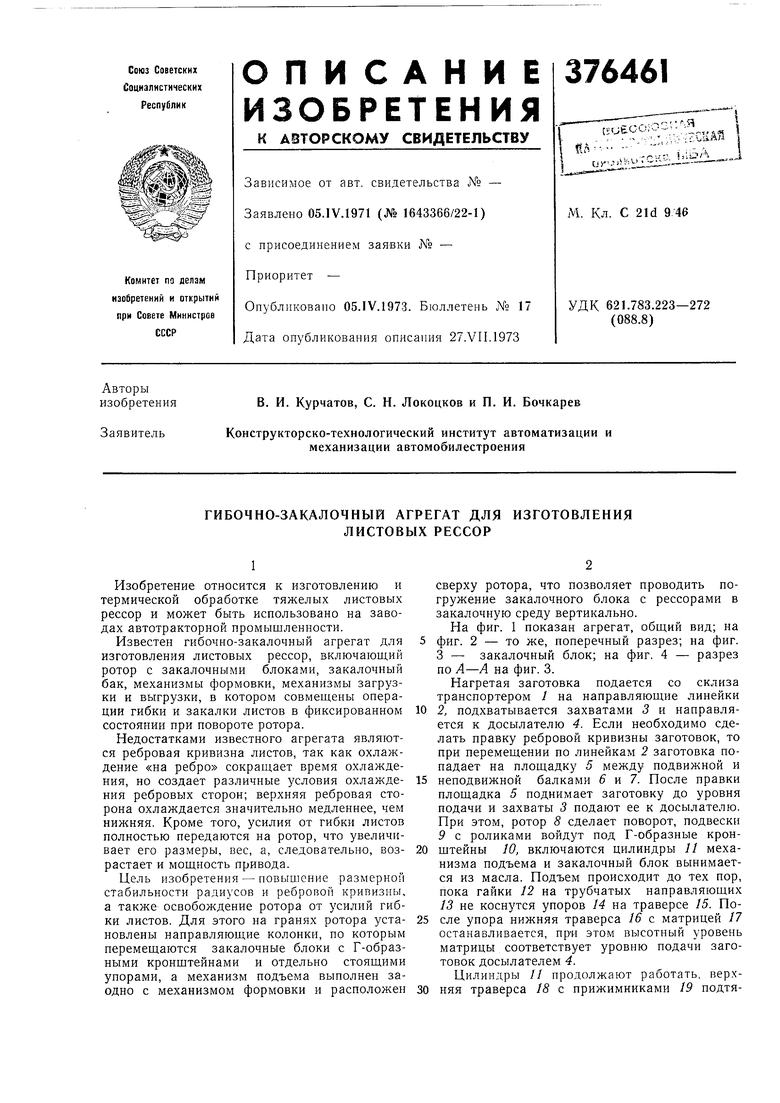

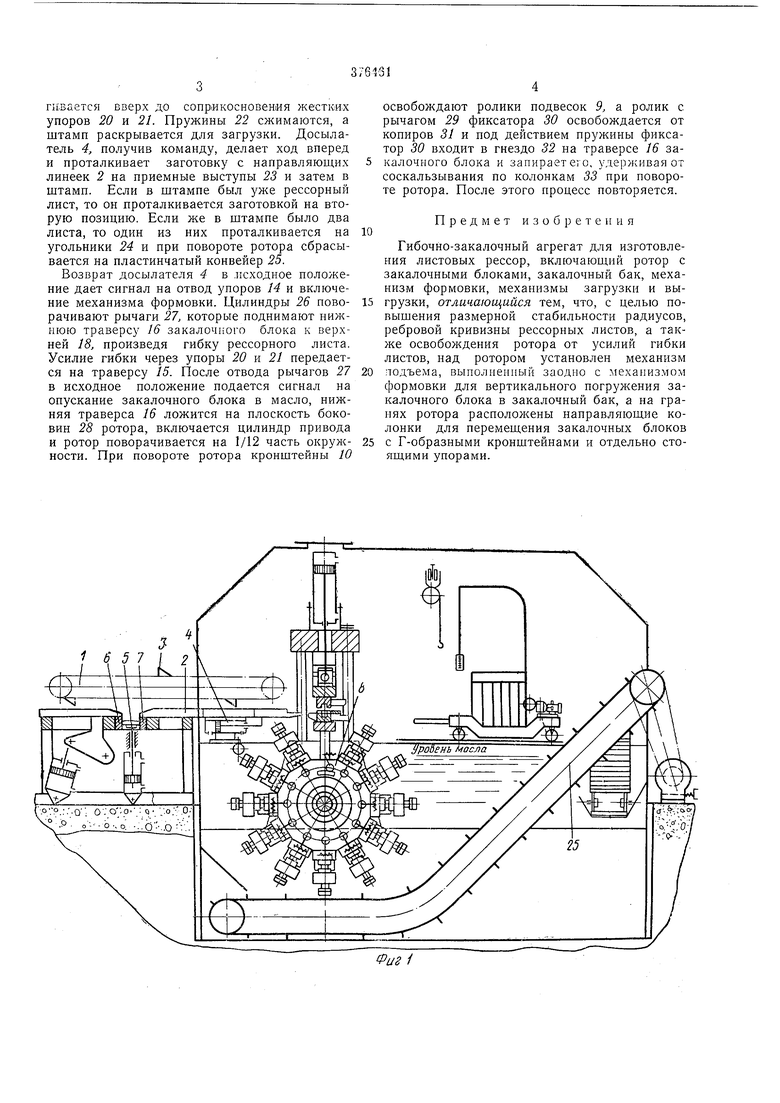

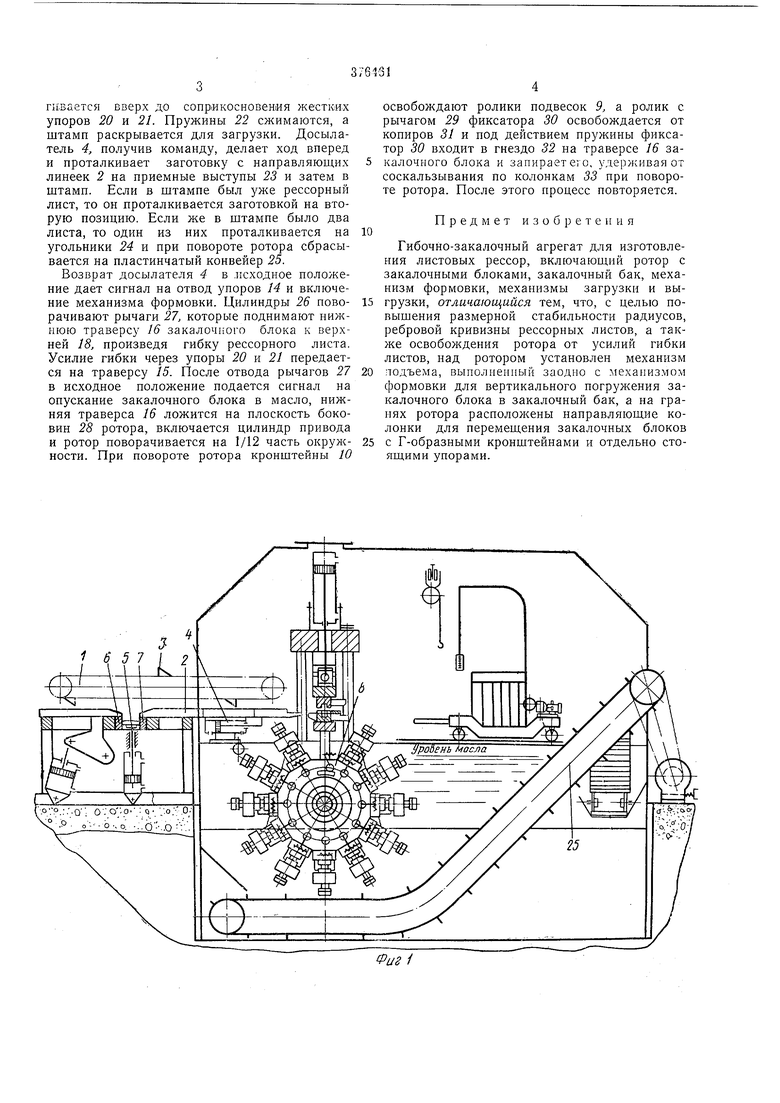

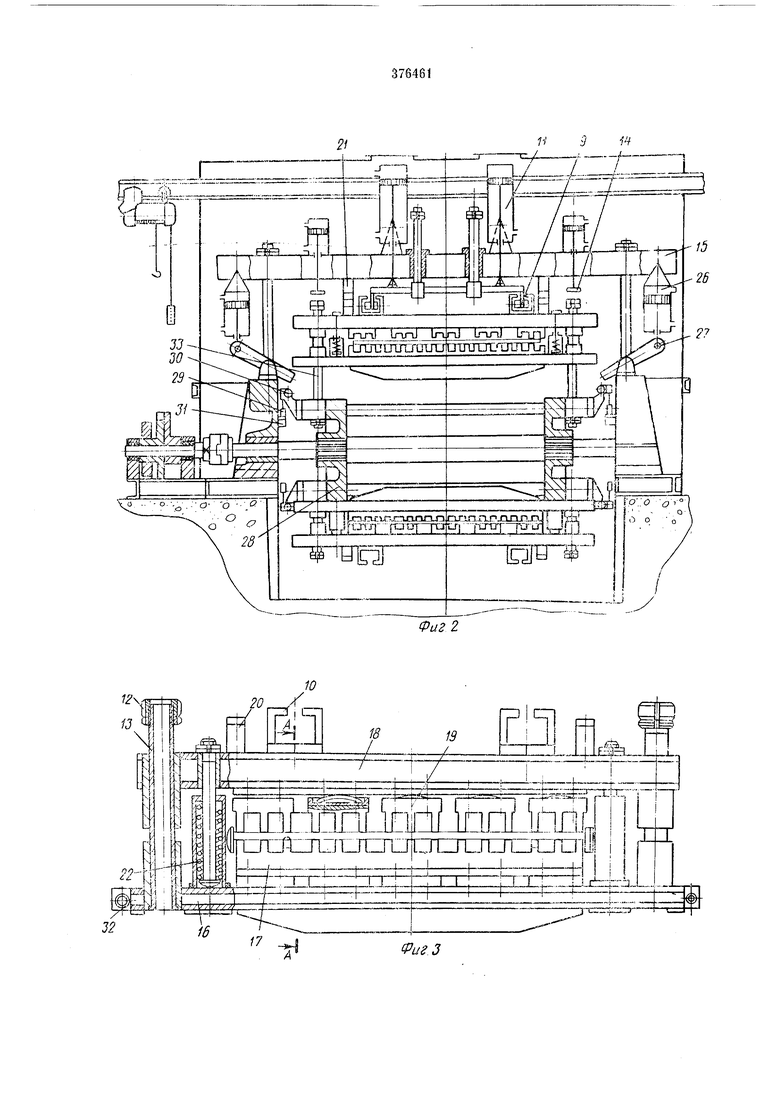

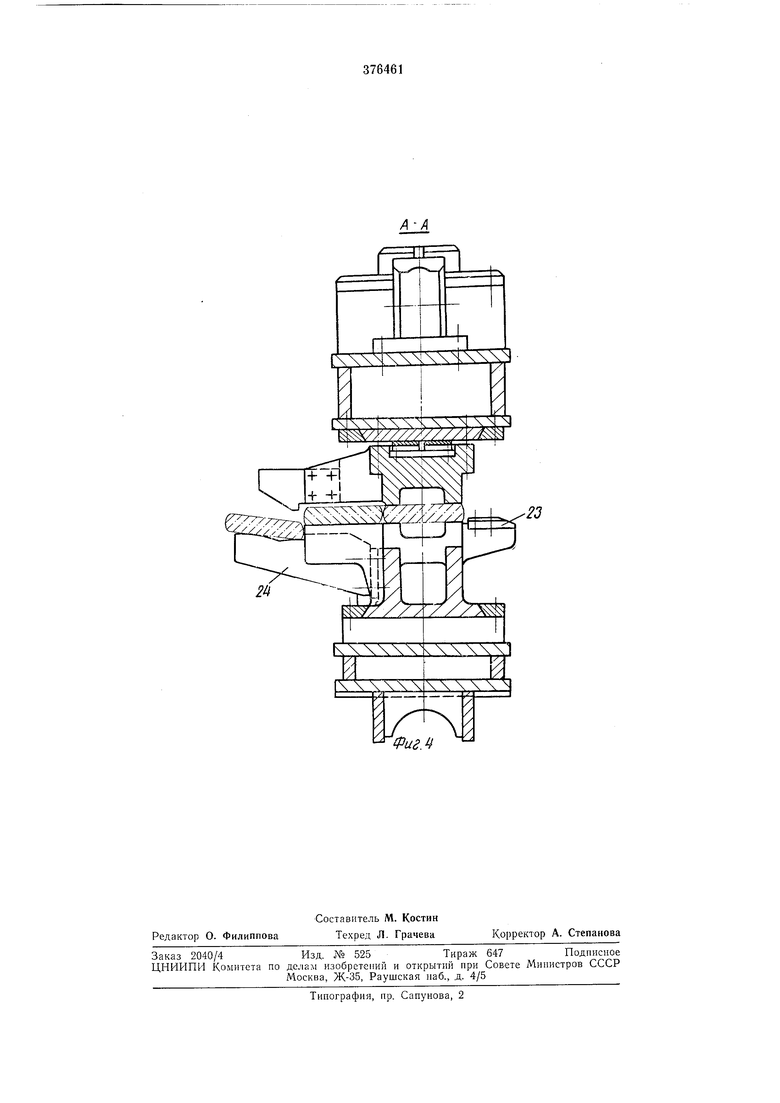

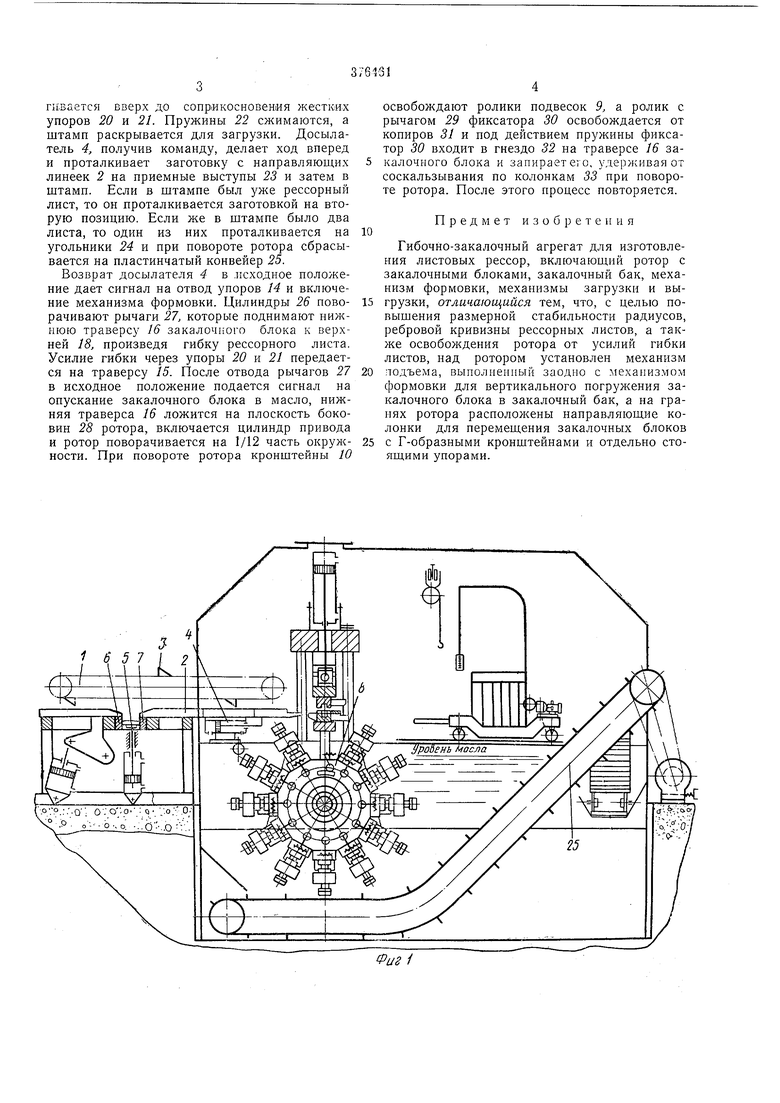

На фиг. 1 показан агрегат, общий вид; на

фиг. 2 - то же, поперечный разрез; на фиг. 3 - закалочный блок; на фиг. 4 - разрез по А-А на фиг. 3.

Нагретая заготовка подается со склиза транспортером / на направляющие линейки

2, подхватывается захватами 3 и направляется к досылателю 4. Если необходимо сделать правку ребровой кривизны заготовок, то при перемещении по линейкам 2 заготовка попадает на площадку 5 между подвижной и

неподвижной балками 6 к 7. После правки площадка 5 поднимает заготовку до уровня подачи и захваты 3 подают ее к досылателю. При этом, ротор 8 сделает поворот, подвески 9 с роликами войдут под Г-образные кронщтейны 10, включаются цилиндры 11 механизма подъема и закалочный блок вынимается из масла. Подъем происходит до тех пор, пока гайки 12 на трубчатых направляющих 13 не коснутся упоров 14 на траверсе 15. После упора нижняя траверса 16 с матрицей 17 останавливается, при этом высотный уровень матрицы соответствует уровню подачи заготовок досылателем 4.

Цилиндры // продолжают работать, верхняя траверса 18 с прижимниками 19 подтяпшается вверх до соприкосновения жестких упоров 20 и 21. Пружины 22 сжимаются, а штамп раскрывается для загрузки. Досылатель 4, получив команду, делает ход вперед и проталкивает заготовку с направляющих линеек 2 на приемные выступы 23 и затем в штамп. Если в штампе был уже рессорный лист, то он проталкивается заготовкой на вторую позицию. Если же в штампе было два листа, то один из них проталкивается на угольники 24 и при повороте ротора сбрасывается на пластинчатый конвейер 25.

Возврат досылателя 4 в .исходное положение дает сигнал на отвод упоров 14 и включение механизма формовки. Цилиндры 26 поворачивают рычаги 27, которые поднимают нижнюЕО траверсу 16 закалочного блока к верхней 18, произведя гибку рессорного листа. Усилие гибки через упоры 20 и 21 передается на траверсу 15. После отвода рычагов 27 в исходное положение подается сигнал на опускание закалочного блока в масло, нижняя траверса 16 ложится на плоскость боковин 28 ротора, включается цилиндр привода и ротор поворачивается на 1/12 часть окружности. При повороте ротора кронштейны 10

освобождают ролики подвесок Я а ролик с рычагом 29 фиксатора 30 освобождается от копиров 31 и под действием пружины фиксатор 30 входит в гнездо 32 на траверсе 16 закалочного блока и запираете;о, удерясивая от соскальзывания по колонкам 33 при повороте ротора. После этого процесс повторяется.

Предмет изобретения

Гибочно-закалочный агрегат для изготовления листовых рессор, включаюш,ий ротор с закалочными блоками, закалочный бак, механизм формовки, механизмы загрузки и выгрузки, отличающийся тем, что, с целью повышения размерной стабильности радиусов, ребровой кривизны рессорных листов, а также освобождения ротора от усилий гибки листов, над ротором установлен механизм

лодъема, выполненный заодно с механизмом формовки для вертикального погружения закалочного блока в закалочный бак, а на гранях ротора расположены направляюшие колонки для перемещения закалочных блоков

с Г-образными кронщтейнами и отдельно стояш,ими упорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочно-закалочная установка для изготовления листовых рессор | 1987 |

|

SU1560586A1 |

| АГРЕГАТ ДЛЯ ФОРМОВКИ И ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ | 1968 |

|

SU209515A1 |

| Устройство для подачи рессорных листов в штампы гибочно-заколочного барабана | 1978 |

|

SU727280A1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| АГРЕГАТ ДЛЯ ГИБКИ И ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ | 1971 |

|

SU303362A1 |

| АГРЕГАТ ДЛЯ ФОРМОВКИ И ЗАКАЛКИ РЕССОРНЫХЛИСТОВВСЕСОЮЗНАЯплтЕН1НО-тЕХй;<нгкА1;БИБЛИОТЕКА | 1969 |

|

SU241487A1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| Агрегат для формовки и термообработки рессорных листов | 1986 |

|

SU1390248A1 |

| Агригат для гибки и закалки рессорных листов | 1975 |

|

SU586201A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ РЕССОРНЫХ листовиз | 1971 |

|

SU317710A1 |

ijWl rijriuL iri.ni

Ш- Л ГСТЦа U LJ U LJOTJ

lL..

. ,1 , ..„...

rtTfrn™TT

tiiin:

:r:.±l

J

Фиг. 14

Авторы

Даты

1973-01-01—Публикация