ИзЁест1нь1 автоматические устройства для передачи рессорных листов в штампы закалочного барабана и укладки их на конвейер отнускной печи.

Предложенный агрегат для формовки и закалки -рессорных листов отличается от известных тем, что в нем закалка и формовка осуществляются по принципиально йо-вой схеме замкнутого прямоугольника совокупным применением смонтированных на общей раме механизмов. В основе лежит новый технологический процесс изготовления рессор, использующий эффект разупрочнения стали. Это повышает качество закалки рессор и полностью автоматизирует процесс формовки и закалки рессорных листов.

Предлагаемый агрегат основан на применении закалочной печи, обеспечивающей ноштучную подачу нагретых заготовок на aipeгат, а также отпускной печи.

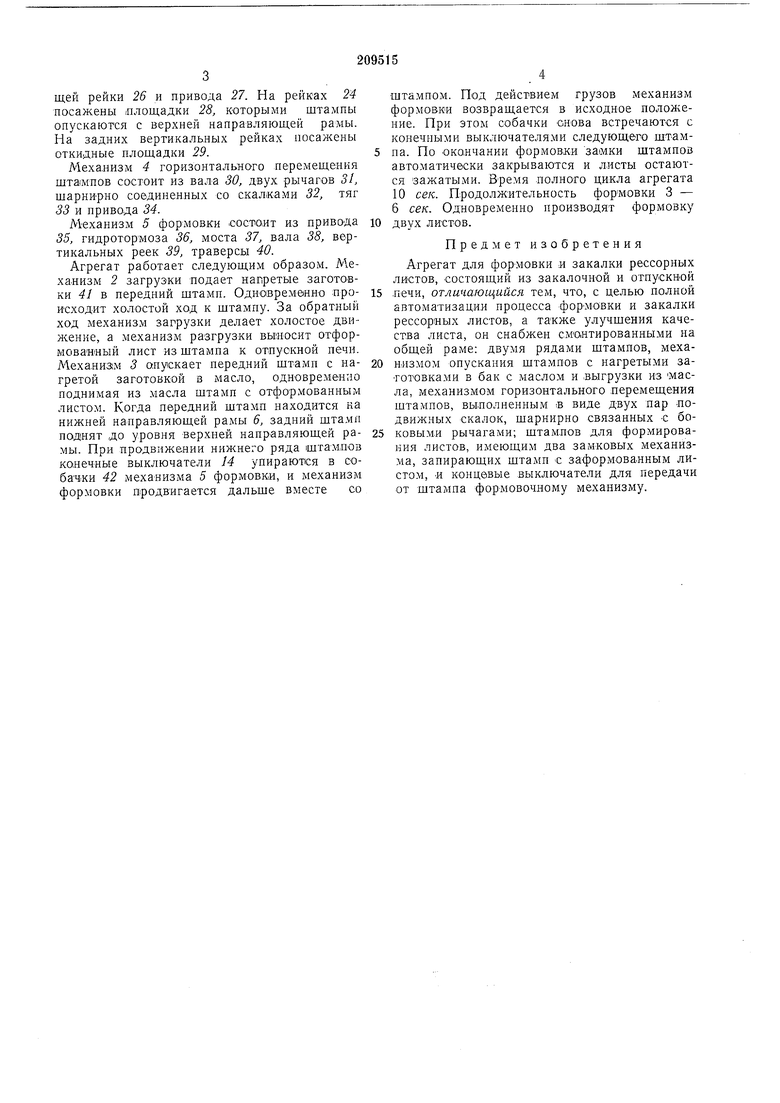

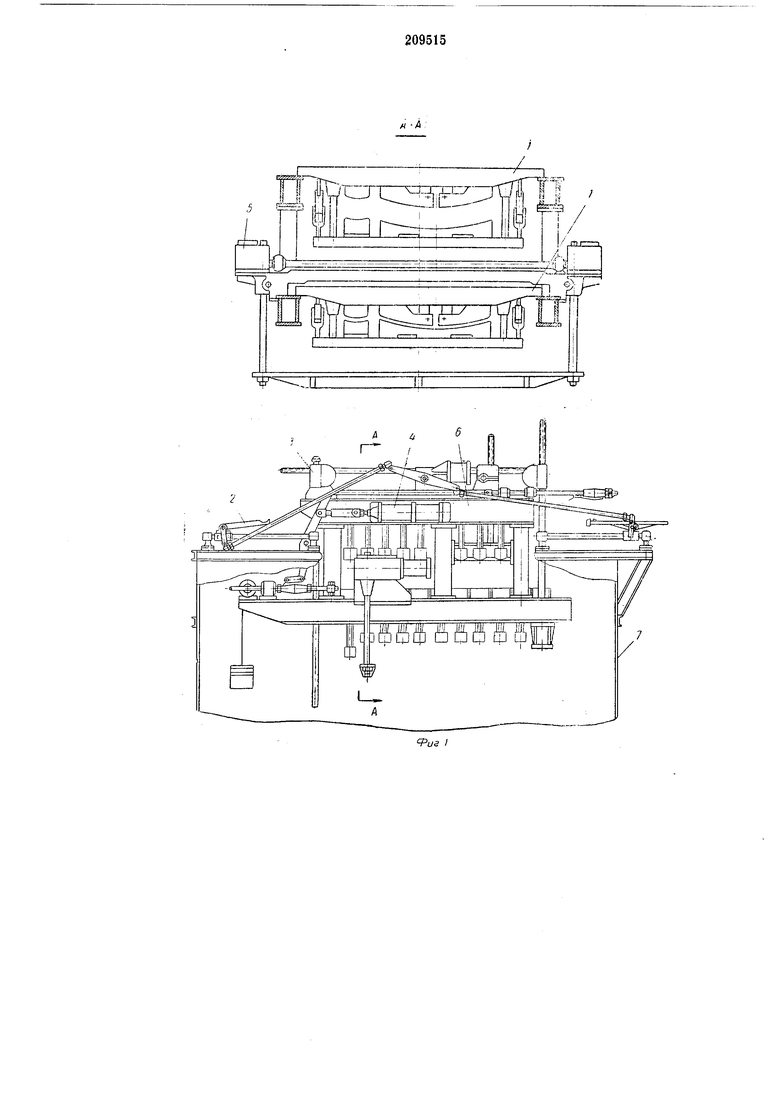

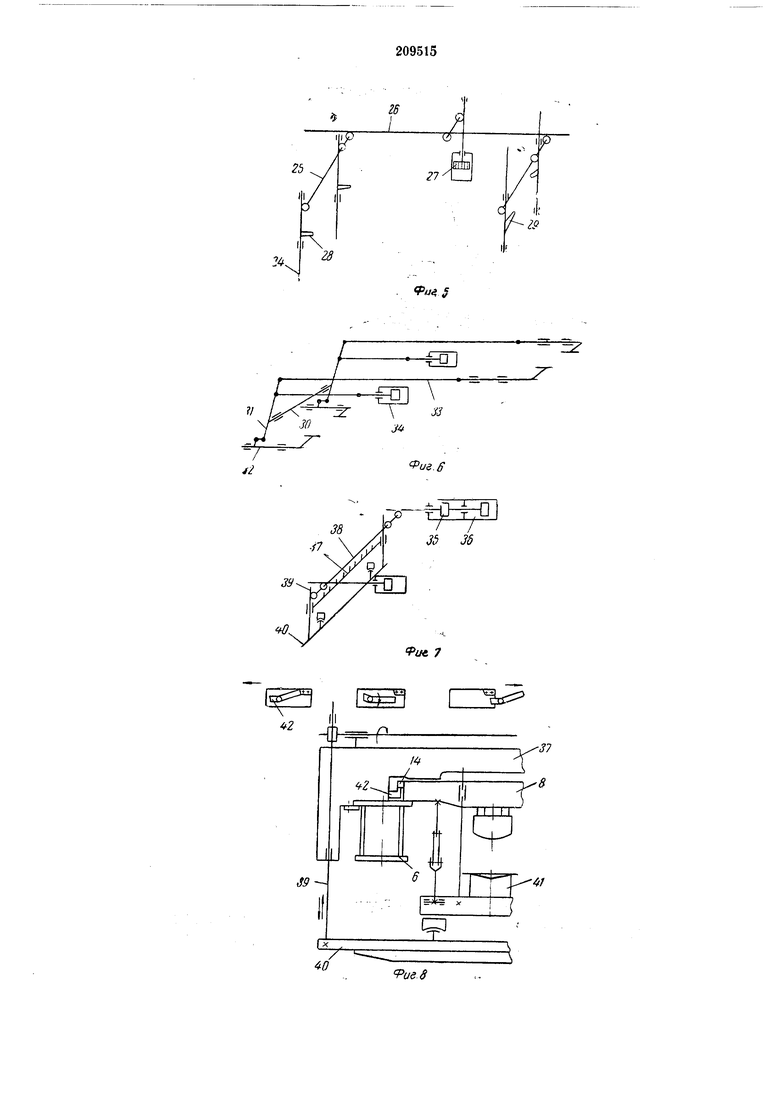

На фиг. 1 показан агрегат, общий вид; .-la фиг. 2 - циклограмма работы агрегата; на фиг. 3 - штамп для формовки листов; на фиг. 4 - механизмы ;загрузки в штамп и выгрузки из него; на фиг. 5 - механизм опускания и подъема штампа; на фиг. 6 - механизм горизонтального перемещения штампов; на фиг. 7 - механизм формовки радиусов листов; на фиг. 8 - узел механизма формовки, штампа, направляющей рамы.

Агрегат состоит из штампов 1, механизма 2 загрузки нагретых заготовок, механизма 3 опускания штампа с нагретыми заготовками в масло, механизма 4 неремещения верхнего и нижнего ряда штампов, механизма и формовки листов по радиусу, рамы 6, на которой монтируются все механизмы, и закалочного бака 7.

Штамп :состо:ит из верхней 8 и нижней 9 траверс, на которых посажены «матрицы 1U. и «пуансоны п. Матрицы посажены жестко на нижней траверсе, а «пуансоны подпружинены на верхней. Верхняя траверса неремещается по направляющим колонкам J2. С боков колонок имеются рычажные замковые механизмы 13, запирающие штамп. По бокам верхней траверсы ( посажены два конечных выключателя 14.

Механизм 2 загрузки и выгрузки нредставляет систему рычагов, работающую от общего привода 1д. Рычаги 16, посаженные по концам приводного вала 17, шарнирно .соединены с тягами 18. Второй конец тяг 18 шарнирно соединен с рычагами 19 подвижных кареток 20, передвигающихся ло направляющим 21. Рычаги 19 посажены яа оси 22, на которых жестко закреплены рычаги 23.

щей рейки 26 и привода 27. На рейках 24 посажены площадки 28, которыми штампы опускаются с верхней направляющей рамы. На задних вертикальных рейках посажены откидные площадки 29.

Механизм 4 горизонтального перемещеиия шта1мпов состоит из вала 30, двух рычагов 3, шарнирно соединенлых со скалками 32, тяг 33 и привода 34.

Механизм 5 формовки состоит из привода 35, гидротормоза 36, моста 37, вала 38, вертикальных реек 39, траверсы 40.

Агрегат работает следующим образом. Механизм 2 загрузки подает нагретые заготовки 41 в передний штамп. Одн 0 време1нно происходит холостой ход к штампу. За обратный ход механизм загрузки делает холостое движение, а механизм разгрузки выносит отформованный лист из штампа к отпускной печи. Механизм 3 опускает передний штамп с нагретой заготовкой в масло, одновременно поднимая из масла штамп с отформованным листом. Когда передний штамп находится на нижней направляющей рамы 6, задний штамп поднят до уровня верхней направляющей рамы. При продвижении нижнего ряда штампов конечные выключатели 14 упирают)ся в собачки 42 механизма 5 формовки, и механизм формовки продвигается дальше вместе со

штампОдМ. Под действием грузов механизм формовки возвращается в исходное положение. При этом собачки снова встречаются с конечными выключателями следующего штампа. По окончании формовки замки штампов автоматически закрываются и листы остаются зажатыми. Время полного цикла агрегата 10 сек. Продолжительность формовки 3 - 6 сек. Одновременно производят формовку двух листов.

Предмет изобретения

Агрегат для формовки и закалки рессорных листов, состоящий из закалочной и отпускной лечи, отличающийся тем, что, с целью полной автоматизации процесса формовки и закалки рессорных листов, а также улучшения качества листа, он снабжен смонтированными на общей раме: двумя рядами штампов, механизмом опускания штампов с нагретыми заготовками в бак с маслом и выгрузки из масла, механизмом горизонтального перемещения штампов, выполненным в виде двух пар подвижных скалок, шарнирно связанных с боковыми рычагами; штампов для формирования листов, имеющим два замковых механизма, запирающих штамп с заформованным листом, и концевые выключатели для передачи от штампа формовочному механизму. ж афйй

b 7 g 9 Ю П к 3 t4 516171819 202 222324 252627282930

2 3 5 6 7 в 9WI 213/ 1516171819 202122232 Т13сен(Выдержкомсто8 7 80сен

10 еле до начал а (рорм.)

се/

Выдержка отфоимоЗаннй /flucmoS 8 зажа том состоянии

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБОЧНО-ЗАКАЛОЧНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ РЕССОР | 1973 |

|

SU376461A1 |

| АГРЕГАТ ДЛЯ ФОРМОВКИ И ЗАКАЛКИ РЕССОРНЫХЛИСТОВВСЕСОЮЗНАЯплтЕН1НО-тЕХй;<нгкА1;БИБЛИОТЕКА | 1969 |

|

SU241487A1 |

| Агрегат для формовки и термообработки рессорных листов | 1986 |

|

SU1390248A1 |

| Гибочно-закалочная установка для изготовления листовых рессор | 1987 |

|

SU1560586A1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| Автоматическое устройство для передачи рессорных листов в штампы закалочного барабана и укладки их на конвейер отпускной печи | 1960 |

|

SU133073A1 |

| ГИБОЧНО-ЗАКАЛОЧНАЯ МАШИНА БАРАБАННОГО ТИПА ДЛЯ РЕССОРНЫХ ЛИСТОВ | 1964 |

|

SU164026A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ РЕССОРНЫХ листовиз | 1971 |

|

SU317710A1 |

| Агригат для гибки и закалки рессорных листов | 1975 |

|

SU586201A1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

22

25

н Ей)

27

. к;

,г

28

J«

Авторы

Даты

1968-01-01—Публикация