Изобретение относится к неразрушающему контролю изделий акустоэмис - сионным методом и может быть использовано в различных областях промышленности для обнаружения трещин в хрупких емкостях, например бутылках, банках, ампулах.

Цель изобретения - повышение надежности и качества контроля.

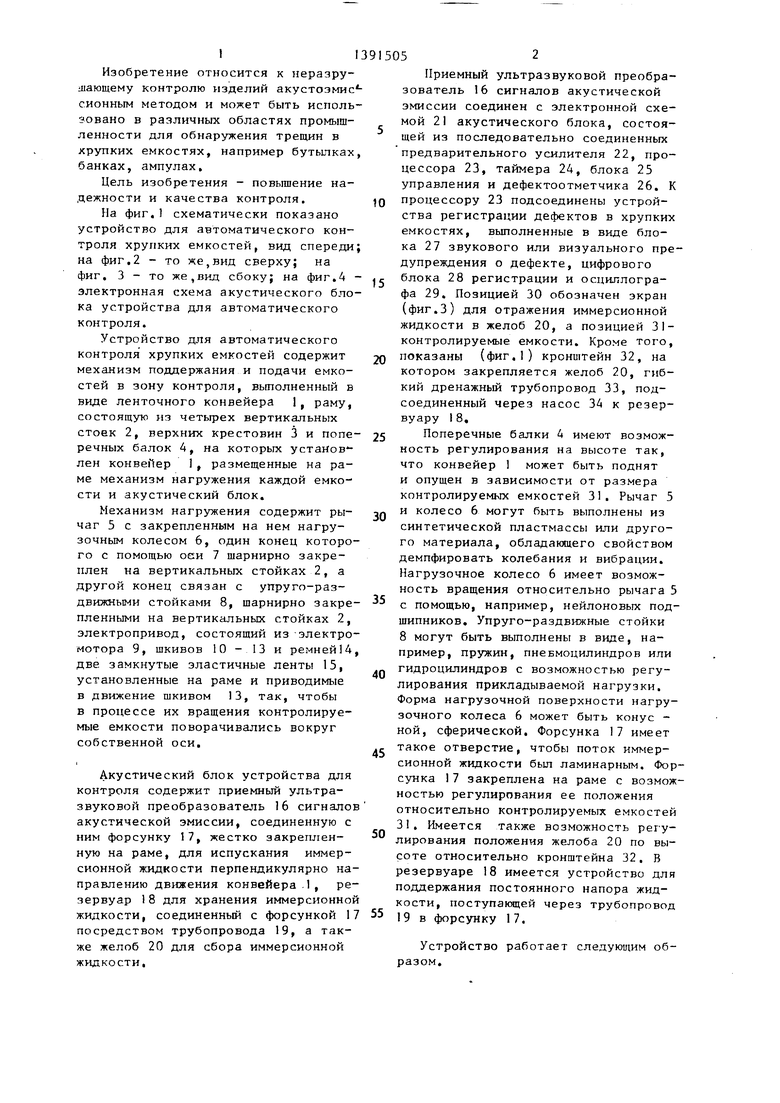

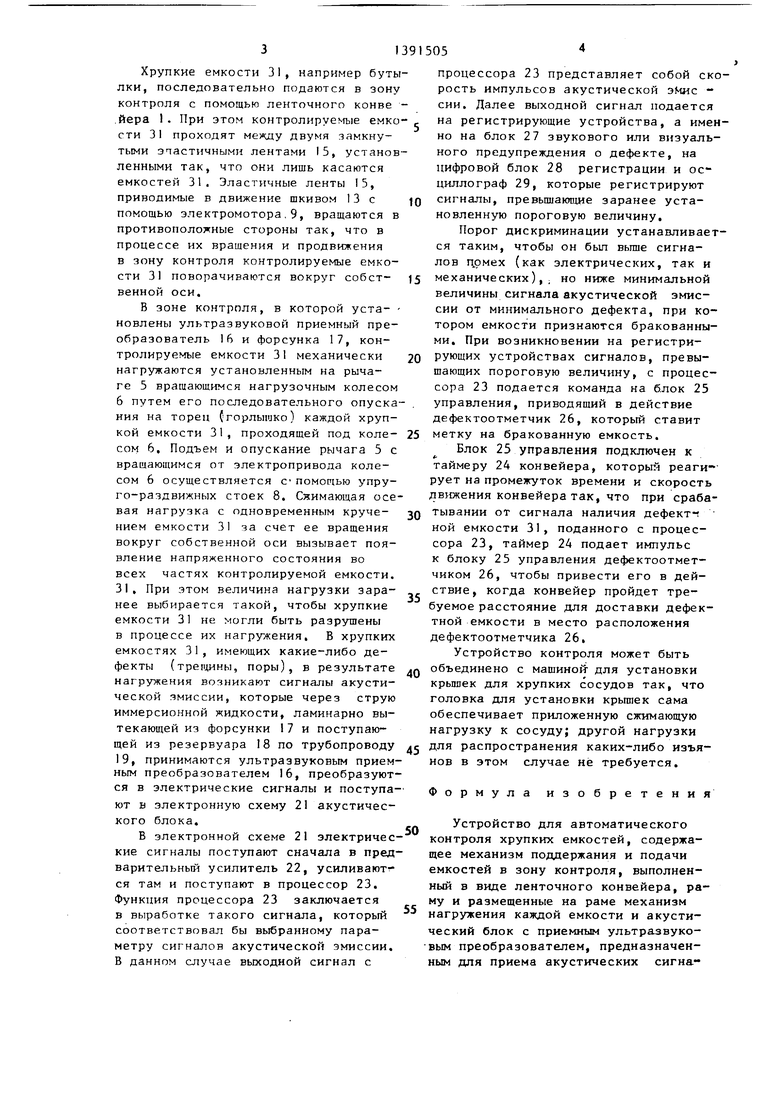

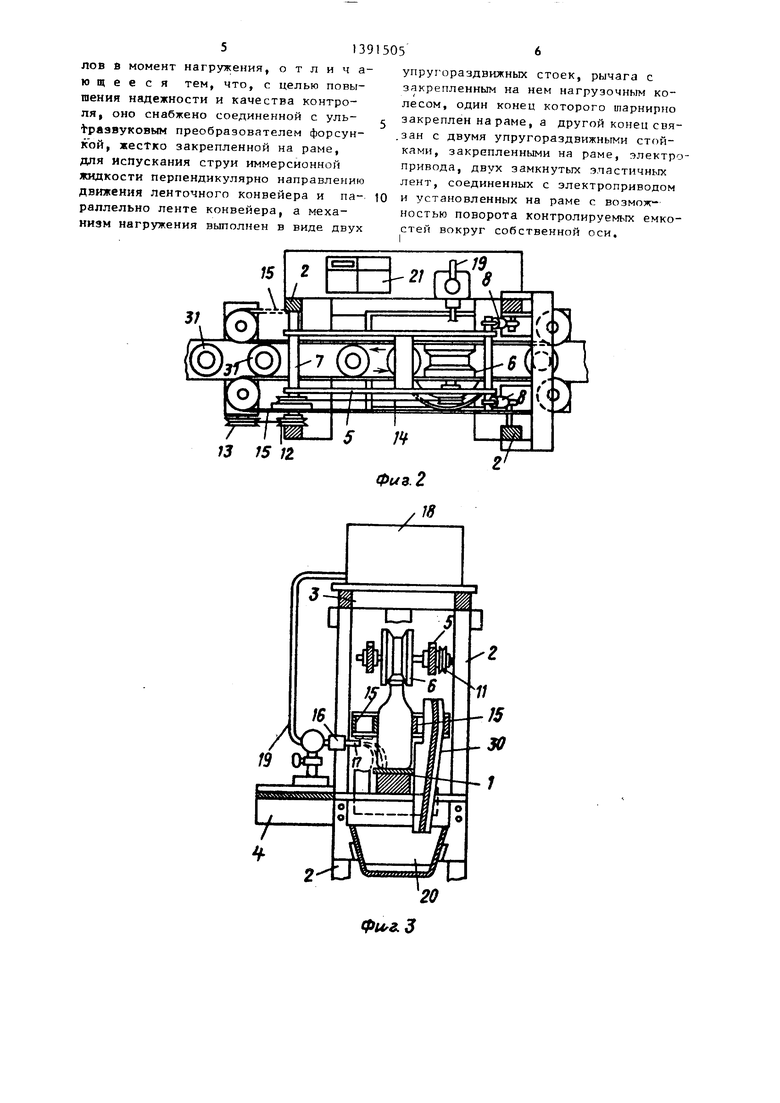

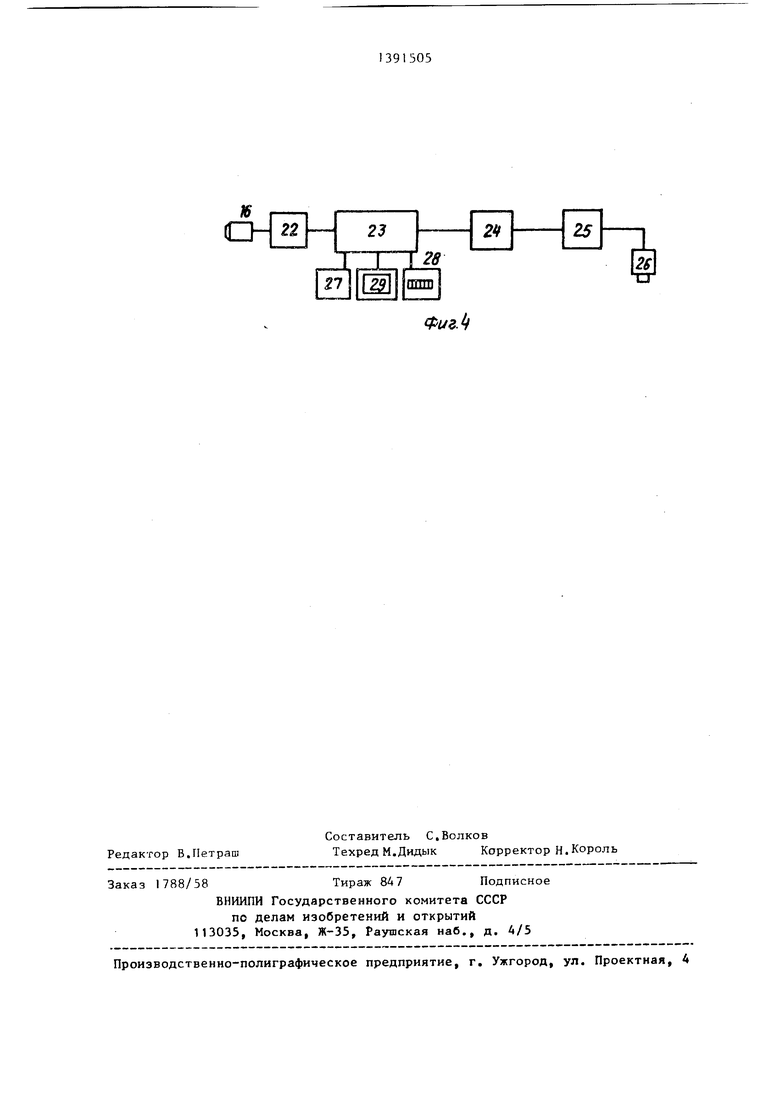

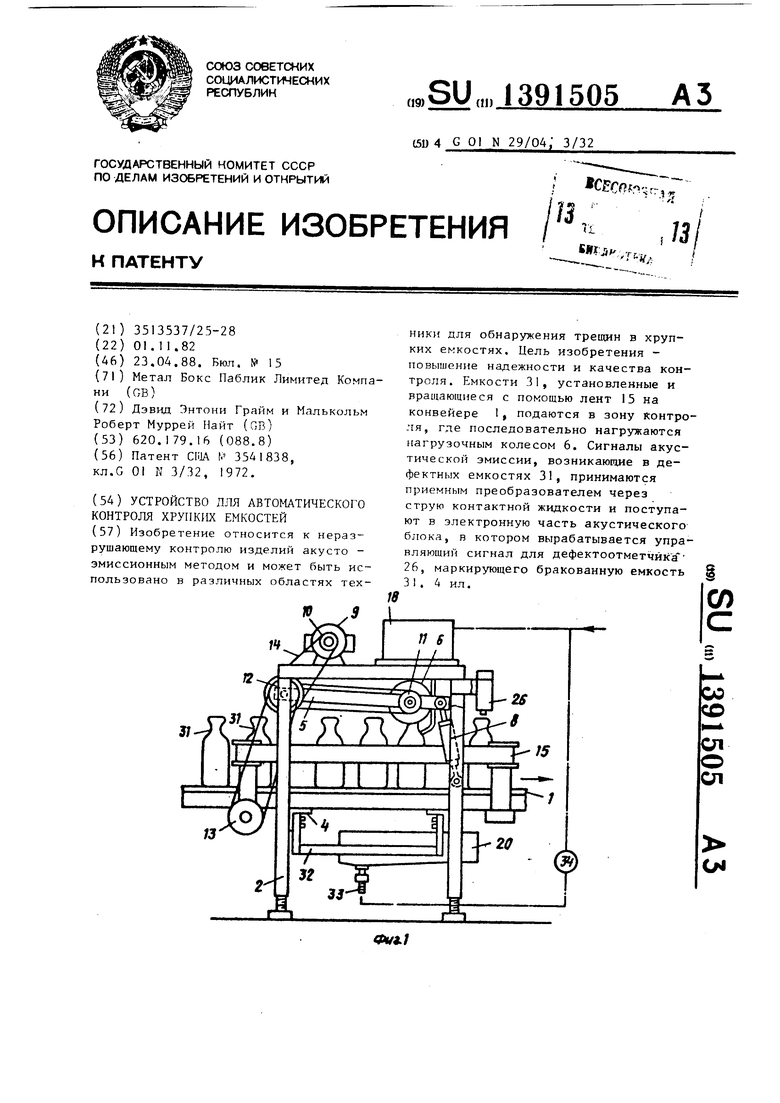

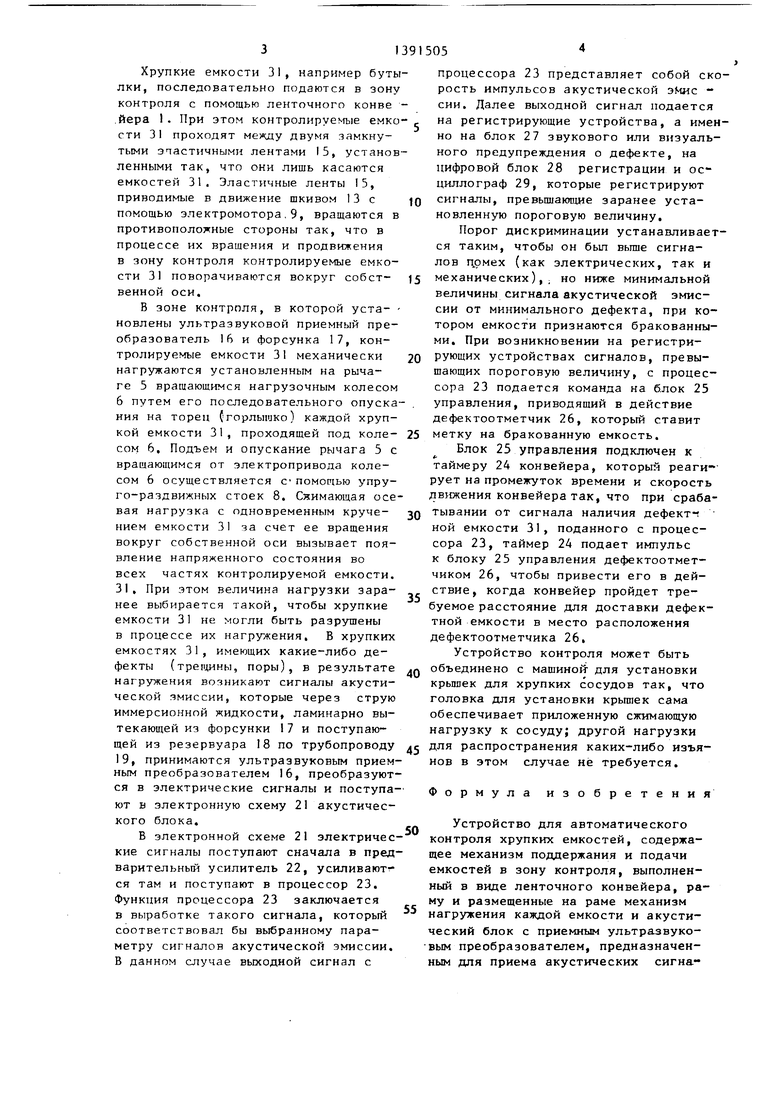

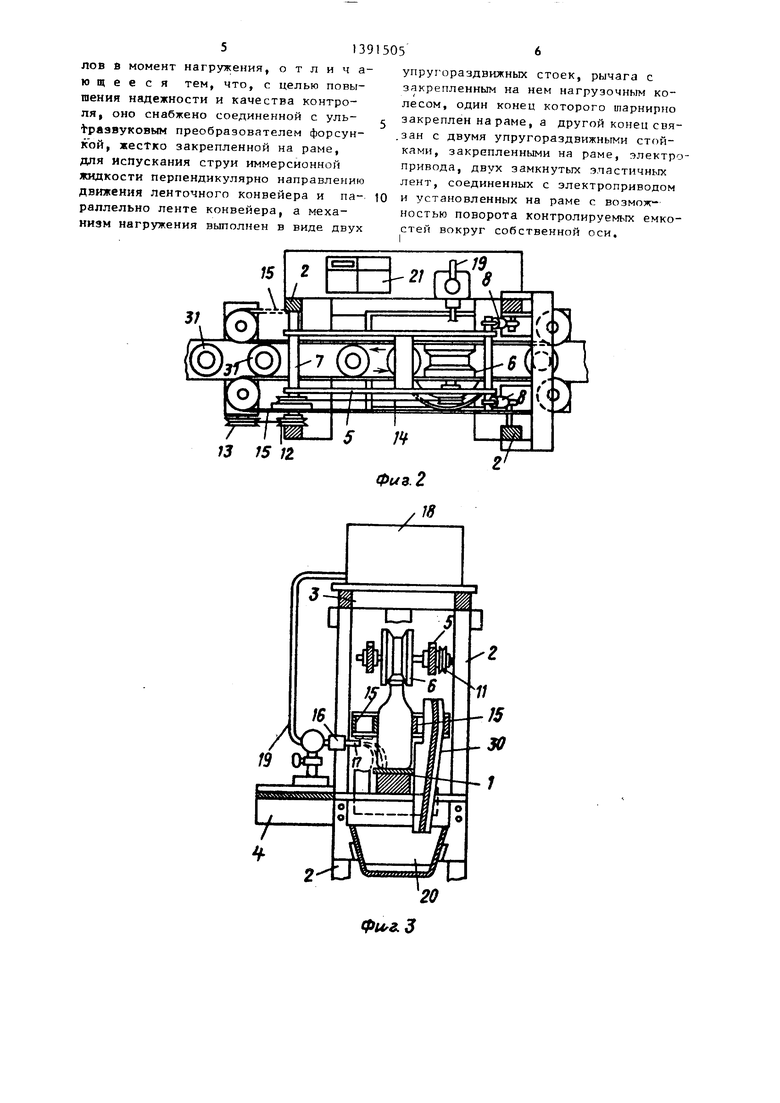

На фиг.1 схематически показано устройство для автоматического контроля хрупких емкостей, вид спереди; на фиг,2 - то же,вид сверху; на фиг, 3 - то же,вид сбоку; на фиг,4 - электронная схема акустического блока устройства для автоматического контроля.

Устройство для автоматического контроля хрупких емкостей содержит механизм поддержания и подачи емкостей в зону контроля, выполненный в виде ленточного конвейера I, раму, состоящую из четьфех вертикальных стоек 2, верхних крестовин 3 и поперечных балок 4, на которых установ - лен конвейер 1, размещенные на раме механизм нагружения каждой емкости и акустический блок.

Механизм нагружения содержит рычаг 5 с закрепленным на нем нагрузочным колесом 6, один конец которого с помощью оси 7 шарнирно закреплен на вертикальных стойках 2, а другой конец связан с упруго-раздвижными стойками 8, шарнирно закрепленными на вертикальных стойках 2, электропривод, состоящий из электромотора 9, шкивов 10 - 13 и ремней 4 две замкнутые эластичные ленты 15, установленные на раме и приводимые в движение шкивом 13, так, чтобы в процессе их вращения контролируемые емкости поворачивались вокруг собственной оси.

Акустический блок устройства для контроля содержит приемный ультразвуковой преобразователь 16 сигналов акустической эмиссии, соединенную с ним форсунку 17, жестко закрепленную на раме, для испускания иммерсионной лсидкости перпендикулярно направлению движения конвейера. 1, резервуар 18 для хранения иммерсионной жидкости, соединенный с форсункой 1 посредством трубопровода 19, а также желоб 20 для сбора иммерсионной жидкости.

0

5

0

5

0

5

0

5

Приемный ультразвуковой преобразователь 16 сигналов акустической эмиссии соединен с электронной схемой 21 акустического блока, состоящей из последовательно соединенных предварительного усилителя 22, процессора 23, таймера 24, блока 25 управления и дефектоотметчика 26, К процессору 23 подсоединены устройства регистрации дефектов в хрупких емкостях, выполненные в виде блока 27 звукового или визуального предупреждения о дефекте, цифрового блока 28 регистрации и осциллографа 29, Позицией 30 обозначен экран (фиг,3) для отражения иммерсионной жидкости в желоб 20, а позицией 31- контролируемые емкости. Кроме того, показаны (фиг,1) кронштейн 32, на котором закрепляется желоб 20, гибкий дренажный трубопровод 33, подсоединенный через насос 34 к резервуару 1 8,

Поперечные балки 4 имеют возможность регулирования на высоте так, что конвейер 1 может быть поднят и опущен в зависимости от размера контролируемых емкостей 31. Рычаг 5 и колесо 6 могут быть выполнены из синтетической пластмассы или другого материала, обладающего свойством демпфировать колебания и вибрации. Нагрузочное колесо 6 имеет возможность вращения относительно рычага 5 с помощью, например, нейлоновых подшипников. Упруго-раздвижные стойки 8 могут быть выполнены в виде, например, пружин, пневмоцилиндров или гидроцилиндров с возможностью регулирования прикладываемой нагрузки. Форма нагрузочной поверхности нагрузочного колеса 6 может быть конус - ной, сферической. Форсунка 17 имеет такое отверстие, чтобы поток иммерсионной жидкости был ламинарным. Форсунка 17 закреплена на раме с возможностью регулирования ее положения относительно контролируемых емкостей 31, Имеется также возможность регулирования положения желоба 20 по высоте относительно кронштейна 32. В резервуаре 18 имеется устройство для поддержания постоянного напора жидкости, поступающей через трубопровод 19 в форсунку 17.

Устройство работает следующим образом.

Хрупкие емкости 31, например бутылки, последовательно подаются в зону контроля с помощью ленточного конве .йера 1. При этом контролируемые емкости 31 проходят между двумя замкнутыми этастичными лентами 15, установленными так, что они лишь касаются емкостей 31. Эластичные ленты 15, приводимые в движение шкивом 13 с помощью электромотора,9, вращаются в противоположные стороны так, что в процессе их вращения и продвижения в зону контроля контролируемые емкости 31 поворачиваются вокруг собственной оси.

в зоне контроля, в которой уста- - новлены ультразвуковой приемный преобразователь 16 и форсунка 17, контролируемые емкости 31 механически нагружаются установленным на рычаге 5 вращающимся нагрузочным колесом 6 путем его последовательного опускания на торец ( горлышко) каждой хрупкой емкости 31, проходящей под колесом 6, Подъем и опускание рычага 5 с вращающимся от электропривода колесом 6 осуществляется с помощью упруго-раздвижных стоек 8. Снимающая осевая нагрузка с одновременным кручением емкости 31 за счет ее вращения вокруг собственной оси вызывает появление напряженного состояния во всех частях контролируемой емкости. 31, При этом величина нагрузки заранее выбирается такой, чтобы хрупкие емкости 31 не могли быть разрушены в процессе их нагружения, В хрупких емкостях 31, имеющих какие-либо дефекты (тре11Д1ны, поры), в результате нагружения возникают сигналы акустической ямиссии, которые через струю иммерсионной жидкости, ламинарно вытекающей из форсунки 17 и поступающей из резервуара 18 по трубопроводу 19, принимаются ультразвуковым приемным преобразователем 16, преобразуются в электрические сигналы и поступают в электронную схему 21 акустического блока.

В электронной схеме 21 электрические сигналы поступают сначала в предварительный усилитель 22, усиливают - ся там и поступают в процессор 23. Функция процессора 23 заключается в выработке такого сигнала, который соответствовал бы выбранному параметру сигналов акустической эмиссии В данном случае выходной сигнал с

5

0

5

0

5

процессора 23 представляет собой скорость импульсов акустической эМис сии. Далее выходной сигнал подается на регистрирующие устройства, а именно на блок 27 звукового или визуального предупреждения о дефекте, на цифровой блок 28 регистрации и осциллограф 29, которые регистрируют сигналы, превышающие заранее установленную пороговую величину.

Порог дискриминации устанавливается таким, чтобы он был вьппе сигналов црмех (как электрических, так и механических),- но ниже минимальной величины сигнала акустической эмиссии от минимального дефекта, при котором емкости признаются бракованными. При возникновении на регистрирующих устройствах сигналов, превышающих пороговую величину, с процессора 23 подается команда на б.лок 25 управления, приводящий в действие дефектоотметчик 26, который ставит метку на бракованную емкость.

Блок 25 управления подключен к таймеру 24 конвейера, который реаги рует на промежуток времени и скорость движения конвейера так, что при срабатывании от сигнала наличия дефект-; ной емкости 31, поданного с процессора 23, таймер 24 подает импульс к блоку 25 управления дефектоотмет- чиком 26, чтобы привести его в действие, когда конвейер пройдет тре0

буемое расстояние для доставки дефектной емкости в место расположения дефектоотметчика 26,

Устройство контроля может быть объединено с машиной для установки крышек для хрупких сосудов так, что головка для установки крышек сама обеспечивает приложенную сжимающую нагрузку к сосуду; другой нагрузки 5 для распространения каких-либо изъянов в этом случае не требуется.

Формула изобретения

Устройство для автоматического контроля хрупких емкостей, содержащее механизм поддержания и подачи емкостей в зону контроля, выполненный в виде ленточного конвейера, раму и размещенные на раме механизм нагружения каждой емкости и акустический блок с приемным ультразвуковым преобразователем, предназначен- ньп для приема акустических сигналов в момент нагружения, отличающее с я тем, что, с целью повышения надежности и качества контроля, оно снабжено соединенной с уль- tpasByKOBbiM преобразователем форсункой, жесТко закрепленной на раме, для испускания струи иммерсионной жидкости перпендикулярно направлению движения ленточного конвейера и параллельно ленте конвейера, а механизм нагружения вьшолнен в виде двух

7

;j 15 1Z

упругораздвижных стоек, рычага с закрепленным на нем нагрузочным колесом, один конец которого шарнирно закреплен на раме, а другой конец свя- . зан с двумя упругораздвижньтки стойками, закрепленными на раме, электропривода, двух замкнутых эластичных лент, соединенных с электроприводом и установленных на раме с возможностью поворота контролируемых емкостей вокруг собственной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цельная пластмассовая крышка для емкости | 1984 |

|

SU1391491A3 |

| ТОРМОЗНАЯ СИСТЕМА ТРАНСПОРТНОГО СРЕДСТВА И ГИДРАВЛИЧЕСКАЯ ТОРМОЗНАЯ СИСТЕМА | 1990 |

|

RU2041090C1 |

| Устройство для ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2813672C1 |

| Гидравлическая антиблокировочная тормозная система для транспортных средств | 1986 |

|

SU1484290A3 |

| Установка для ультразвукового контроля изделий | 1987 |

|

SU1557515A1 |

| Тормозная система для транспортного средства | 1990 |

|

SU1779230A3 |

| АВТОМАТИЧЕСКОЕ СКАНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ИЗДЕЛИЙ | 1987 |

|

SU1602193A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2001 |

|

RU2209426C2 |

| СТЕНД ДЛЯ АКУСТИКО-ЭМИССИОННОЙ ДИАГНОСТИКИ КОЛЕСНЫХ ПАР ГРУЗОВЫХ ВАГОНОВ | 2006 |

|

RU2316762C1 |

| Способ низкотемпературного локального нагружения нефтегазопровода при акустико-эмиссионном методе неразрушающего контроля | 2018 |

|

RU2715077C2 |

Изобретение относится к неразрушающему контролю изделий акусто - эмиссионным методом и может быть использовано в различных областях техники для обнаружения трещин в хрупких емкостях. Цель изобретения - повышение надежности и качества контроля. Емкости 31, установленные и вращающиеся с помощью лент 15 на конвейере 1, подаются в зону контро- -чя, где последовательно нагружаются нагрузочным колесом 6. Сигналы акустической эмиссии, возникающие в дефектных емкостях 31, принимаются приемным преобразователем через струю контактной жидкости и поступают в электронную часть акустического блока, в котором вырабатывается управляющий сигнал для дефектоотметчйка 26, маркирующего бракованную емкость 31.4 ил. О) со со ел о СП см

Физ.2

Фиг.

| Патент США Р 3541838, кл.С 01 N 3/32, 1972. |

Авторы

Даты

1988-04-23—Публикация

1982-11-01—Подача