Изобретение относится к электронной тормозной системе (ЭТС) для колесных транспортных средств и касается, в частности, контроля за средствами управления тормозным давлением в таких системах.

Цель изобретения - повышение эффективности за счет исключения разбаланса тормозного давления при возникновении неисправностей, приводящих к потере возможности торможения либо к чрезмерному торможению одного из колес.

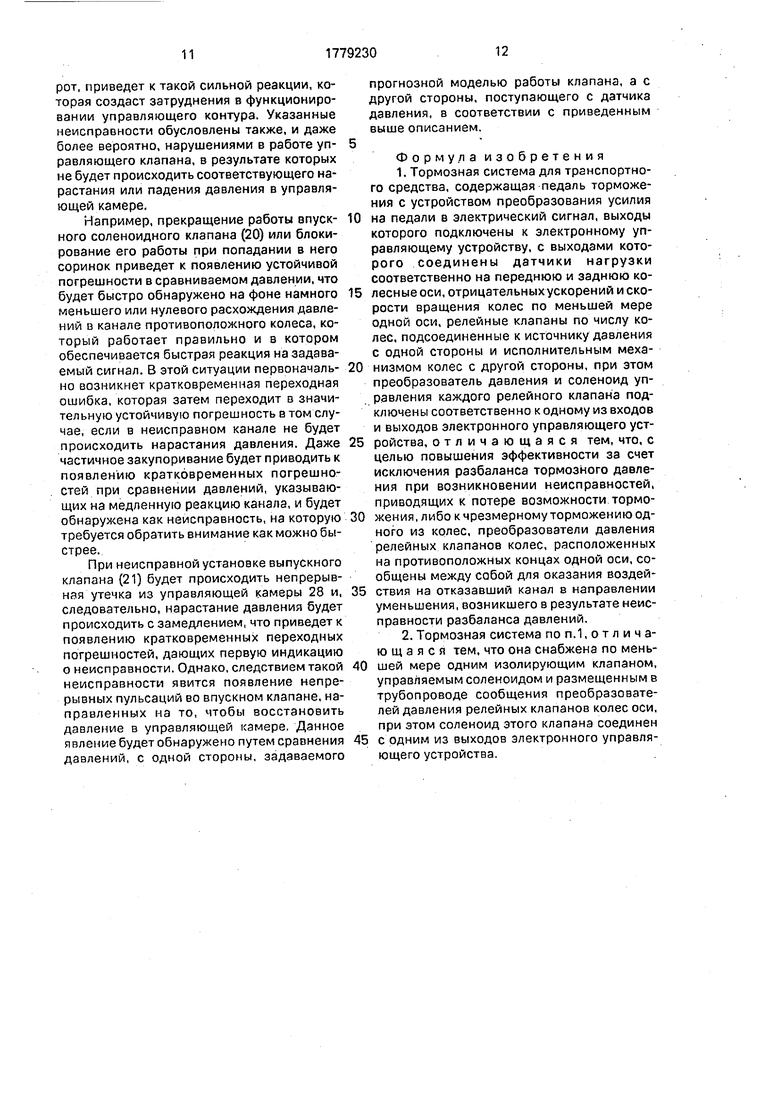

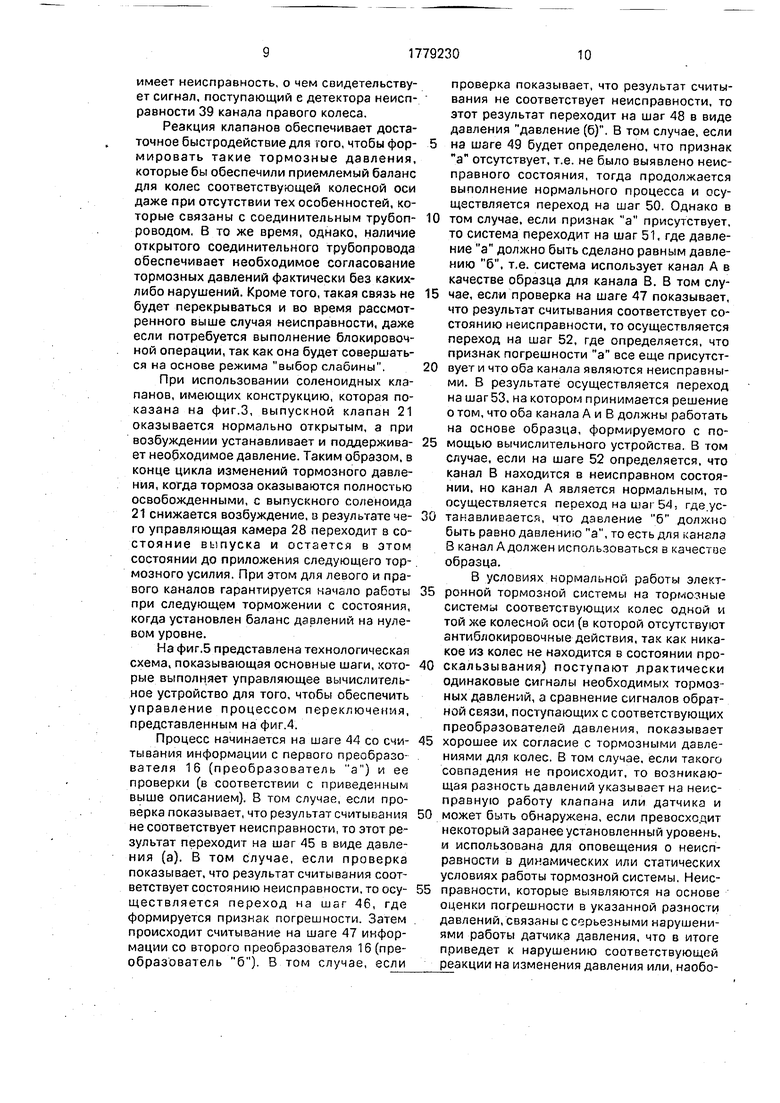

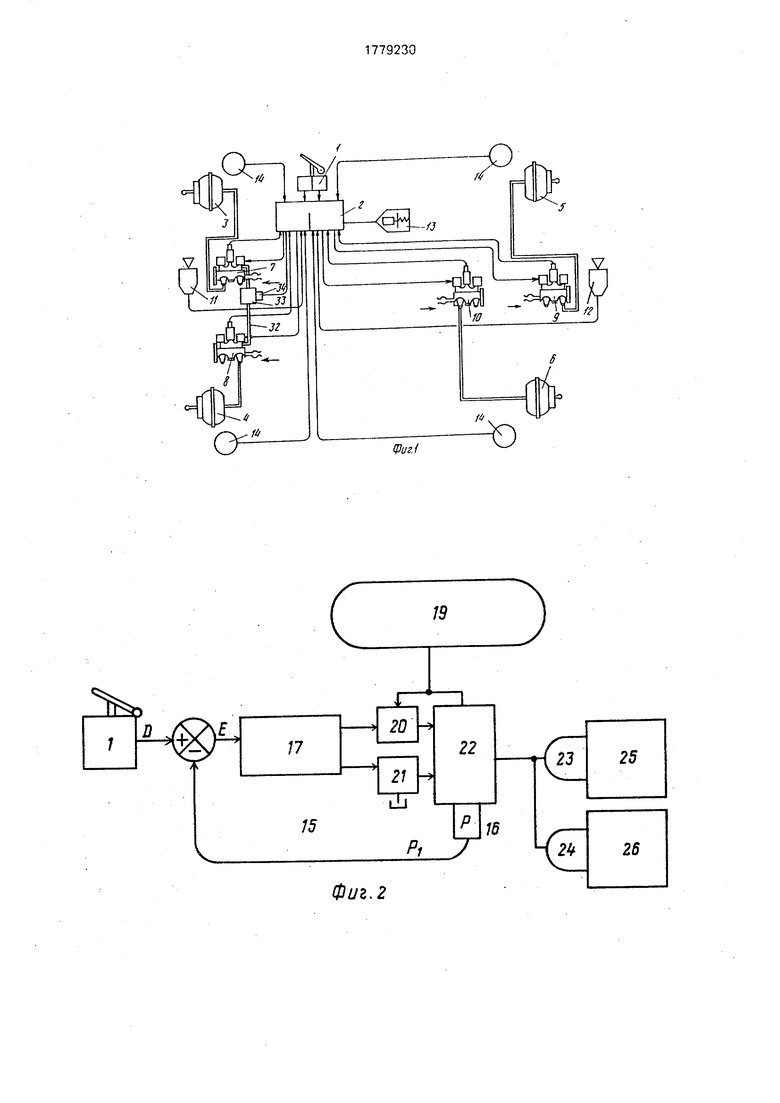

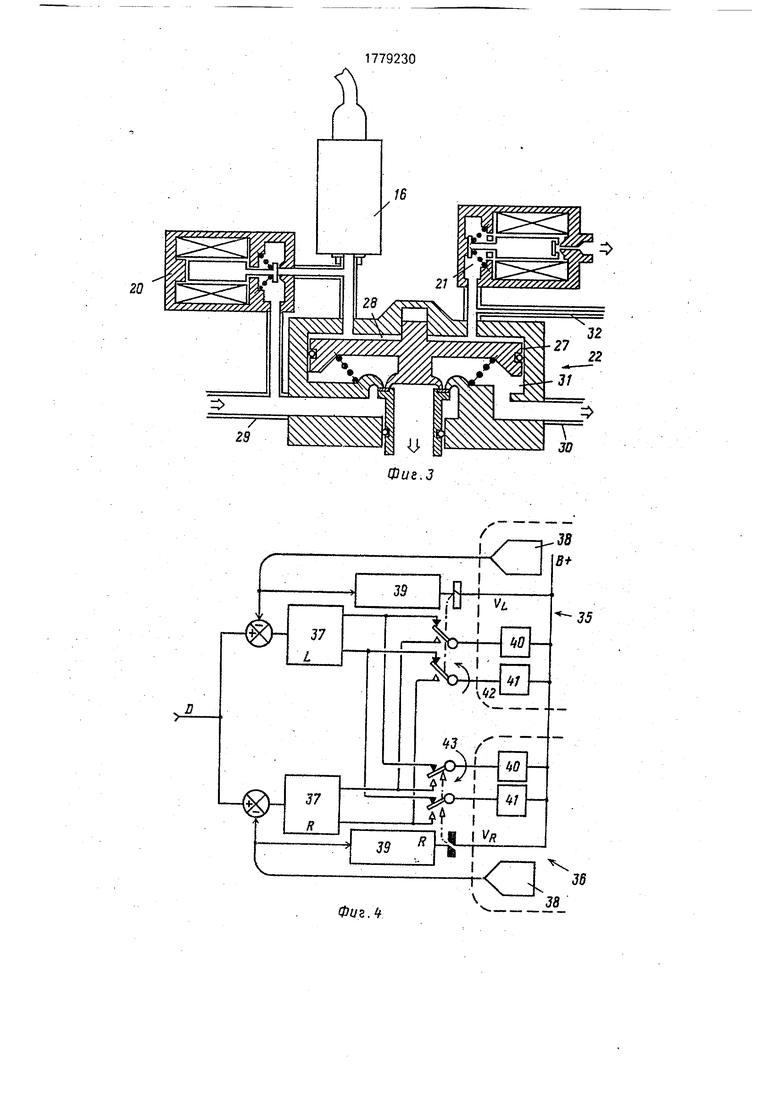

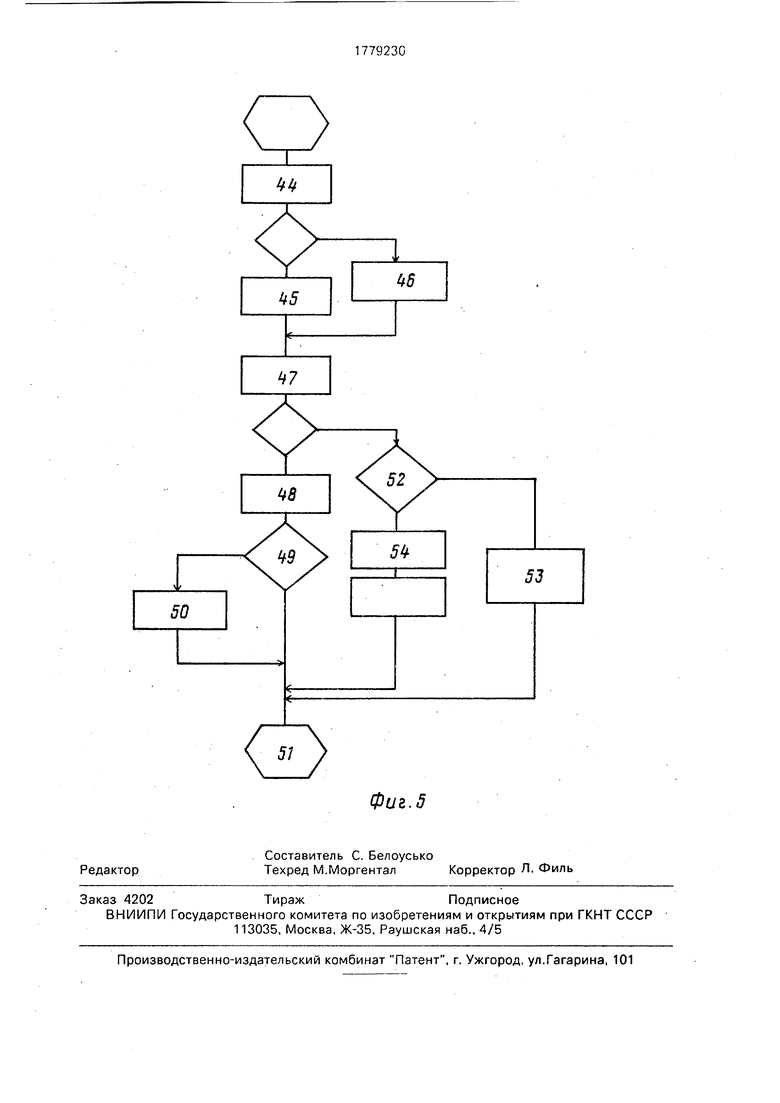

На фиг.1 изображен один из возможных вариантов предложенной электронной тормозной системы; на фиг.2 - схема типового контура управления давлением; на фиг.З - релейный клапан с соленоидным приводом, используемый в изобретении; на фиг.4 - схема работы неисправного канала, действующего как согласующий контур незамкнутого типа, использующий управляющие сигналы, получаемые с исправного канала; на фиг.5 - блок-схема, иллюстрирующая последовательность операций, выполняемых управляющим компьютером для управления каналом, изображенным на фиг.4.

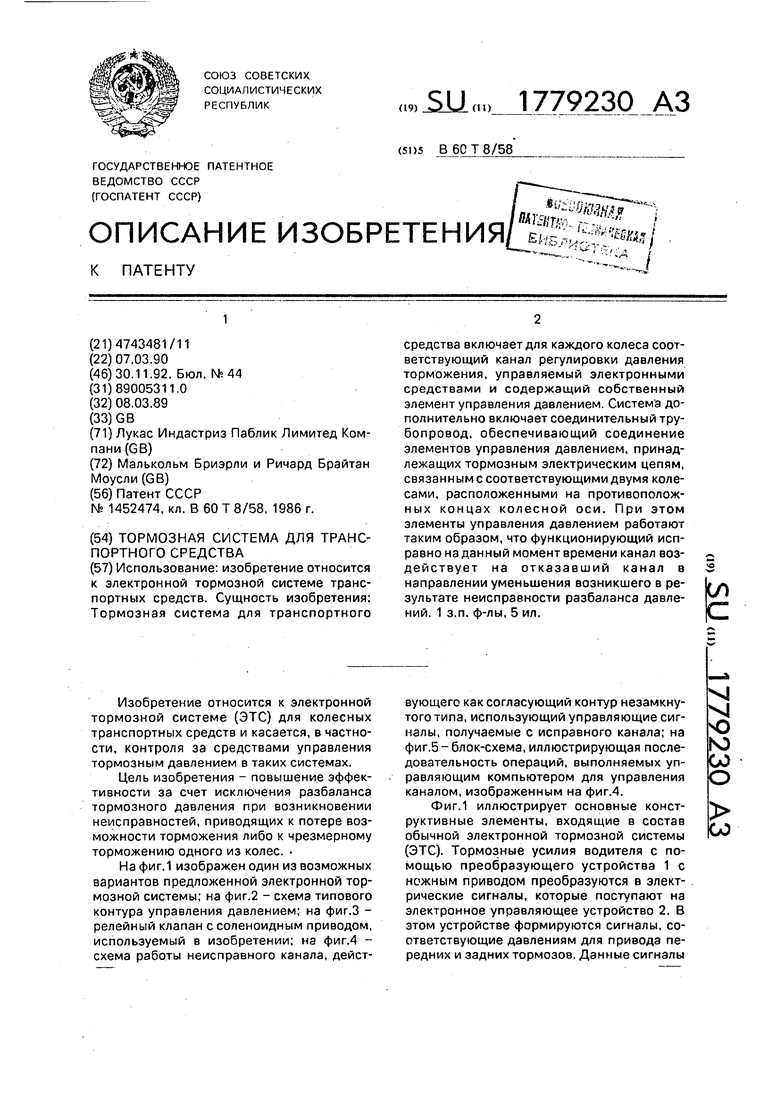

Фиг.1 иллюстрирует основные конструктивные элементы, входящие в состав обычной электронной тормозной системы (ЭТС). Тормозные усилия водителя с помощью преобразующего устройства 1 с нежным приводом преобразуются в электрические сигналы, которые поступают на электронное управляющее устройство 2. В этом устройстве формируются сигналы, соответствующие давлениям для привода передних и задних тормозов. Данные сигналы

X V4 О

и

со

передаются исполнительным механизмам, соответственно, левому и правому передних тормозов 3 и 4 и левому и правому задних тормозов 5 и 6 через передние релейные клапаны 7 и 8 и задние релейные клапаны 9 и 10. Величина давления торможения в общем случае зависит от эксплуата- ционных параметров используемого транспортного средства, определяемых с помощью передних и задних датчиков нагрузки 11 и 12, соответственно, измерителя отрицательных ускорений 13 и датчиков скорости вращения колес 14.

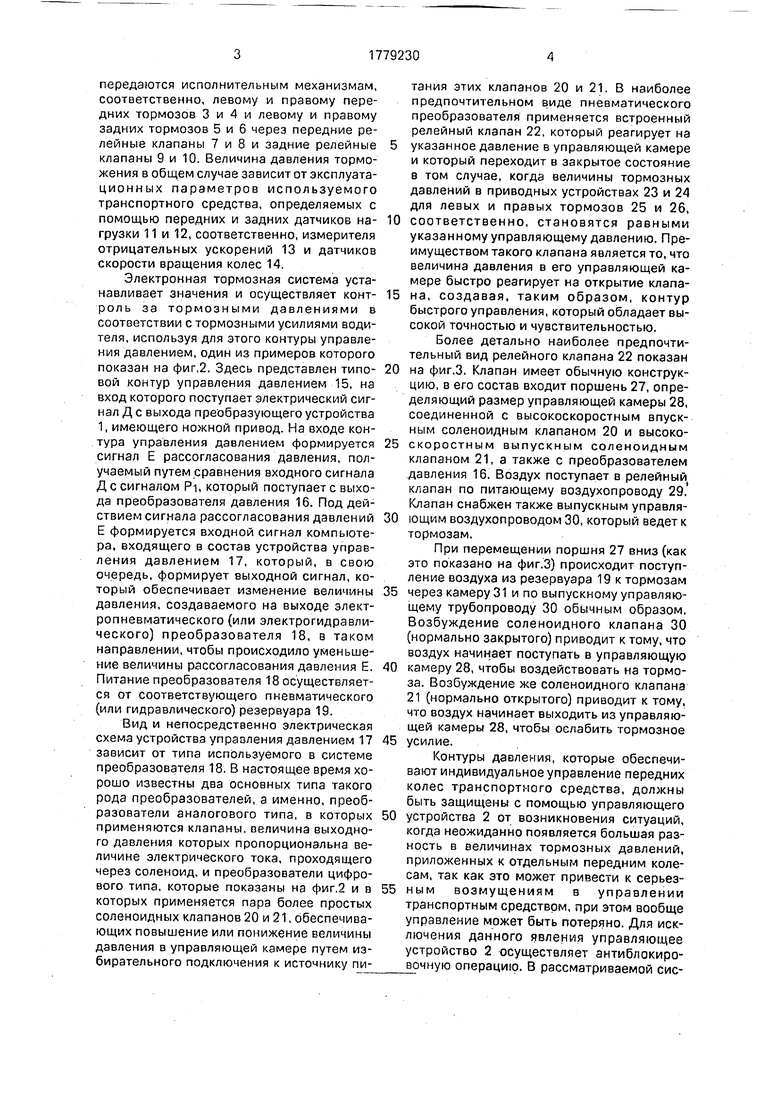

Электронная тормозная система устанавливает значения и осуществляет контроль за тормозными давлениями в соответствии с тормозными усилиями водителя, используя для этого контуры управления давлением,один из примеров которого показан на фиг.2. Здесь представлен типовой контур управления давлением 15, на вход которого поступает электрический сигнал Д с выхода преобразующего устройства 1, имеющего ножной привод. На входе контура управления давлением формируется сигнал Е рассогласования давления, получаемый путем сравнения входного сигнала Д с сигналом Pi, который поступает с выхода преобразователя давления 16. Под действием сигнала рассогласования давлений Е формируется входной сигнал компьютера, входящего в состав устройства управления давлением 17, который, в свою очередь, формирует выходной сигнал, который обеспечивает изменение величины давления, создаваемого на выходе электропневматического (или электрогидравлического) преобразователя 18, в таком направлении, чтобы происходило уменьшение величины рассогласования давления Е. Питание преобразователя осуществляется от соответствующего пневматического (или гидравлического) резервуара 19.

Вид и непосредственно электрическая схема устройства управления давлением 17 зависит от типа используемого в системе преобразователя 18. В настоящее время хорошо известны два основных типа такого рода преобразователей, а именно, преобразователи аналогового типа, в которых применяются клапаны, величина выходного давления которых пропорциональна величине электрического тока, проходящего через соленоид, и преобразователи цифрового типа, которые показаны на фиг,2 и в которых применяется пара более простых соленоидных клапанов 20 и 21, обеспечивающих повышение или понижение величины давления в управляющей камере путем избирательного подключения к источнику питания этих клапанов 20 и 21. В наиболее предпочтительном виде пневматического преобразователя применяется встроенный релейный клапан 22, который реагирует на

5 указанное давление в управляющей камере и который переходит в закрытое состояние в том случае, когда величины тормозных давлений в приводных устройствах 23 и 24 для левых и правых тормозов 25 и 26,

0 соответственно, становятся равными указанному управляющему давлению. Преимуществом такого клапана является то, что величина давления в его управляющей камере быстро реагирует на открытие клапа5 на, создавая, таким образом, контур быстрого управления, который обладает высокой точностью и чувствительностью.

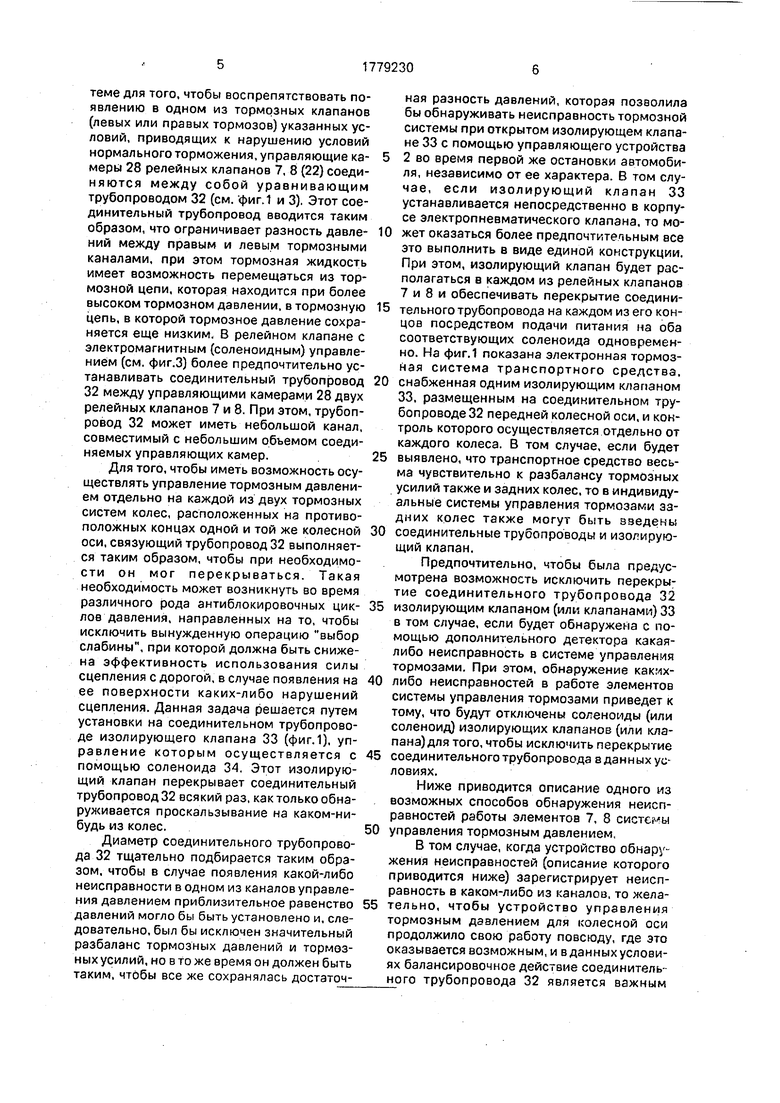

Более детально наиболее предпочтительный вид релейного клапана 22 показан

0 на фиг.З. Клапан имеет обычную конструкцию, в его состав входит поршень 27, определяющий размер управляющей камеры 28, соединенной с высокоскоростным впускным соленоидным клапаном 20 и высоко5 скоростным выпускным соленоидным клапаном 21, а также с преобразователем давления 16. Воздух поступает в релейный клапан по питающему воздухопроводу 29. Клапан снабжен также выпускным управля0 ющим воздухопроводом 30, который ведет к тормозам.

При перемещении поршня 27 вниз (как это показано на фиг.З) происходит поступление воздуха из резервуара 19 к тормозам

5 через камеру 31 и по выпускному управляющему трубопроводу 30 обычным образом. Возбуждение соленоидного клапана 30 (нормально закрытого) приводит к тому, что воздух начинает поступать в управляющую

0 камеру 28, чтобы воздействовать на тормоза. Возбуждение же соленоидного клапана 21 (нормально открытого) приводит к тому, что воздух начинает выходить из управляющей камеры 28, чтобы ослабить тормозное

5 усилие.

Контуры давления, которые обеспечивают индивидуальное управление передних колес транспортного средства, должны быть защищены с помощью управляющего

0 устройства 2 от возникновения ситуаций, когда неожиданно появляется большая разность в величинах тормозных давлений, приложенных к отдельным передним колесам, так как это может привести к серьез5 ным возмущениям в управлении транспортным средством, при этом вообще управление может быть потеряно. Для исключения данного явления управляющее устройство 2 осуществляет антиблокиро- врчную операцию. В рассматриваемой сиетеме для того, чтобы воспрепятствовать появлению в одном из тормозных клапанов (левых или правых тормозов) указанных условий, приводящих к нарушению условий нормального торможения, управляющие ка- меры 28 релейных клапанов 7, 8 {22} соеди- няются между собой уравнивающим трубопроводом 32 (см. фиг.1 и 3). Этот соединительный трубопровод вводится таким образом, что ограничивает разность давле- ний между правым и левым тормозными каналами, при этом тормозная жидкость имеет возможность перемещаться из тормозной цепи, которая находится при более высоком тормозном давлении, в тормозную цепь, в которой тормозное давление сохраняется еще низким. В релейном клапане с электромагнитным (соленоидным) управлением (см, фиг.З) более предпочтительно устанавливать соединительный трубопровод 32 между управляющими камерами 28 двух релейных клапанов 7 и 8. При этом, трубопровод 32 может иметь небольшой канал, совместимый с небольшим объемом соединяемых управляющих камер.

Для того, чтобы иметь возможность осуществлять управление тормозным давлением отдельно на каждой из двух тормозных систем колес, расположенных на противоположных концах одной и той же колесной оси, связующий трубопровод 32 выполняется таким образом, чтобы при необходимости он мог перекрываться. Такая необходимость может возникнуть во время различного рода антиблокировочных цик- лов давления, направленных на то, чтобы исключить вынужденную операцию выбор слабины, при которой должна быть снижена эффективность использования силы сцепления с дорогой, в случае появления на ее поверхности каких-либо нарушений сцепления. Данная задача решается путем установки на соединительном трубопроводе изолирующего клапана 33 (фиг.1), управление которым осуществляется с помощью соленоида 34. Этот изолирующий клапан перекрывает соединительный трубопровод 32 всякий раз, как только обнаруживается проскальзывание на каком-нибудь из колес.

Диаметр соединительного трубопровода 32 тщательно подбирается таким образом, чтобы в случае появления какой-либо неисправности в одном из каналов управления давлением приблизительное равенство давлений могло бы быть установлено и, следовательно, был бы исключен значительный разбаланс тормозных давлений и тормозных усилий, но в то же время он должен быть таким, чтобы все же сохранялась достаточная разность давлений, которая позволила бы обнаруживать неисправность тормозной системы при открытом изолирующем клапане 33 с помощью управляющего устройства 2 во время первой же остановки автомобиля, независимо от ее характера. В том случае, если изолирующий клапан 33 устанавливается непосредственно в корпусе электропневматического клапана, то может оказаться более предпочтитепьным все это выполнить в виде единой конструкции. При этом, изолирующий клапан будет располагаться в каждом из релейных клапанов 7 и 8 и обеспечивать перекрытие соединительного трубопровода на каждом из его концов посредством подачи питания на оба соответствующих соленоида одновременно. На фиг.1 показана электронная тормозная система транспортного средства, снабженная одним изолирующим клапаном 33, размещенным на соединительном трубопроводе 32 передней колесной оси, и контроль которого осуществляется отдельно от каждого колеса. В том случае, если будет выявлено, что транспортное средство весьма чувствительно к разбалансу тормозных усилий также и задних колес, то в индивидуальные системы управления тормозами задних колес также могут быть введены соединительные трубопроводы и изолирующий клапан.

Предпочтительно, чтобы была предусмотрена возможность исключить перекрытие соединительного трубопровода 32 изолирующим клапаном (или клапанами) 33 в том случае, если будет обнаружена с помощью дополнительного детектора какая- либо неисправность в системе управления тормозами. При этом, обнаружение каких- либо неисправностей в работе элементов системы управления тормозами приведет к тому, что будут отключены соленоиды (или соленоид) изолирующих клапанов (или кла- пана)для того, чтобы исключить перекрытие соединительного трубопровода в данных условиях.

Ниже приводится описание одного из возможных способов обнаружения неисправностей работы элементов 7, 8 системы управления тормозным давлением,

В том случае, когда устройство обнаружения неисправностей (описание которого приводится ниже) зарегистрирует неисправность в каком-либо из каналов, то желательно, чтобы устройство управления тормозным давлением для колесной оси продолжило свою работу повсюду, где это оказывается возможным, и в данных условиях балансировочное действие соединительного трубопровода 32 является важным

фактором содействия управлению транспортным средством. С учетом данного обстоятельства, обычно выполняемое во время антиблокировочной операции перекрытие соединительного трубопровода 32, при возникновении такой ситуации должно быть отменено. При этом, для того чтобы поддержать транспортное средство в устойчивом состоянии, для работы колесной оси будет выбран так называемый режим выбор слабины (т.е. установка в обоих каналах, левом и правом, управляющих уровней, выбранных в соответствии с уровнем, на котором работает одно из колес, левое или правое, имеющее относительно низкое сцепление с поверхностью).

В системах управления тормозным давлением, которые были рассмотрены ранее, величина давления в управляющих камерах релейных клапанов измеряется с помощью преобразователей давления 16, которые образуют элемент обратной связи. Предпочтительно, чтобы этот датчик имел высокий уровень выходного сигнала, для того, чтобы исключить передачу сигналов низкого уровня на транспортное средство, так как такие сигналы подвержены воздействию помех. Рабочая величина выходного напряжения указанного датчика, как правило, колеблется в пределах 2, 5 В и, следовательно, принимает значения в диапазоне от 1 до 3,5 В, хотя, в общем случае, величина выходного напряжения, которое данный датчик а принципе может формировать, лежит в пределах между 0,4 и 4,5 В. Уровень нулевого отсчета преобразователя будет составлять величину 1 В, а максимальному уровню давления будет соответствовать сигнал, значения которого никогда не будут превышать 3,5 В. В результате возможного смещения нуля и погрешности в максимальном значении выходного сигнала нормальный рабочий диапазон выходного напряжения преобразователя может быть расширен до значений, нижнего и верхнего, соответственно, в 0,7 и 4,0 В. Таким образом, существуют два граничных диапазона для величины выходного напряжения реальных датчиков, в которые фактически никогда это напряжение не будет попадать и которое составляет снизу и сверху, соответственно, 0,4-0,7 и 4,0-4,5 В. Контролирующее устройство, которое производит измерение фактического рабочего диапазона выходного напряжения управляющего устройства 17, охватывает диапазон от 0 до 4,5 В. При этом появление любого напряжения с величиной менее 0,7 В или более 4,0 В регистрируется как нарушение нормальной работы преобразователя, вызванное

либо чрезмерным смещением выходного напряжения, либо более серьезной неисправностью.

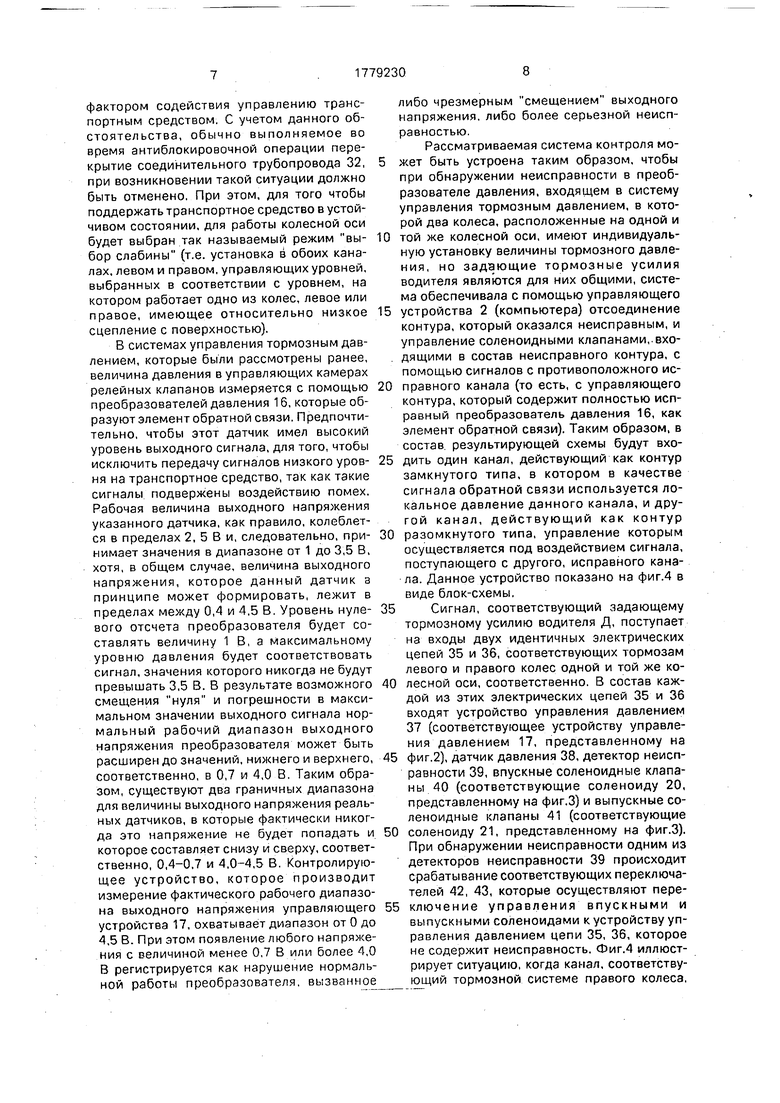

Рассматриваемая система контроля может быть устроена таким образом, чтобы при обнаружении неисправности в преобразователе давления, входящем в систему управления тормозным давлением, в которой два колеса, расположенные на одной и

0 той же колесной оси, имеют индивидуальную установку величины тормозного давления, но задающие тормозные усилия водителя являются для них общими, система обеспечивала с помощью управляющего

5 устройства 2 (компьютера) отсоединение контура, который оказался неисправным, и управление соленоидными клапанами, входящими в состав неисправного контура, с помощью сигналов с противоположного ис0 правного канала (то есть, с управляющего контура, который содержит полностью исправный преобразователь давления 16, как элемент обратной связи). Таким образом, в состав результирующей схемы будут вхо5 дить один канал, действующий как контур замкнутого типа, в котором в качестве сигнала обратной связи используется локальное давление данного канала, и другой канал, действующий как контур

0 разомкнутого типа, управление которым осуществляется под воздействием сигнала, поступающего с другого, исправного канала. Данное устройство показано на фиг.4 в виде блок-схемы.

5 Сигнал, соответствующий задающему тормозному усилию водителя Д, поступает на входы двух идентичных электрических цепей 35 и 36, соответствующих тормозам левого и правого колес одной и той же ко0 лесной оси, соответственно. В состав каждой из этих электрических цепей 35 и 36 входят устройство управления давлением 37 (соответствующее устройству управления давлением 17, представленному на

5 фиг.2), датчик давления 38, детектор неисправности 39, впускные соленоидные клапаны 40 (соответствующие соленоиду 20, представленному на фиг.З) и выпускные соленоидные клапаны 41 (соответствующие

0 соленоиду 21, представленному на фиг.З). При обнаружении неисправности одним из детекторов неисправности 39 происходит срабатывание соответствующих переключателей 42, 43, которые осуществляют пере5 ключение управления впускными и выпускными соленоидами к устройству управления давлением цепи 35, 36, которое не содержит неисправность. Фиг.4 иллюстрирует ситуацию, когда канал, соответствующий тормозной системе правого колеса,

рот, приведет к такой сильной реакции, которая создаст затруднения в функционировании управляющего контура. Указанные неисправности обусловлены также, и даже более вероятно, нарушениями в работе управляющего клапана, в результате которых не будет происходить соответствующего нарастания или падения давления в управляющей камере.

Например, прекращение работы впускного соленоидного клапана (20) или блокирование его работы при попадании в него соринок приведет к появлению устойчивой погрешности в сравниваемом давлении, что будет быстро обнаружено на фоне намного меньшего или нулевого расхождения давлений в канале противоположного колеса, который работает правильно и в котором обеспечивается быстрая реакция на задаваемый сигнал. В этой ситуации первоначально возникнет кратковременная переходная ошибка, которая затем переходит в значительную устойчивую погрешность в том случае, если в неисправном канале не будет происходить нарастания давления. Даже частичное закупоривание будет приводить к появлению кратковременных погрешностей при сравнении давлений, указывающих на медленную реакцию канала, и будет обнаружена как неисправность, на которую требуется обратить внимание как можно быстрее.

При неисправной установке выпускного клапана (21) будет происходить непрерывная утечка из управляющей камеры 28 и, следовательно, нарастание давления будет происходить с замедлением, что приведет к появлению кратковременных переходных погрешностей, дающих первую индикацию о неисправности. Однако, следствием такой неисправности явится появление непрерывных пульсаций во впускном клапане, направленных на то, чтобы восстановить давление в управляющей камере. Данное явление будет обнаружено путем сравнения давлений, с одной стороны, задаваемого

прогнозной моделью работы клапана, а с другой стороны, поступающего с датчика давления, в соответствии с приведенным выше описанием.

Формула изобретения

1.Тормозная система для транспортного средства, содержащая педаль торможения с устройством преобразования усилия

на педали в электрический сигнал, выходы которого подключены к электронному управляющему устройству, с выходами которого соединены датчики нагрузки соответственно на переднюю и заднюю колесныеоси, отрицательных ускорений и скорости вращения колес по меньшей мере одной оси, релейные клапаны по числу колес, подсоединенные к источнику давления с одной стороны и исполнительным механизмом колес с другой стороны, при этом преобразователь давления и соленоид управления каждого релейного клапана подключены соответственно к одному из входов и выходов электронного управляющего устройства, отличающаяся тем, что, с целью повышения эффективности за счет исключения разбаланса тормозного давления при возникновении неисправностей, приводящих к потере возможности торможения, либо к чрезмерному торможению одного из колес, преобразователи давления релейных клапанов колес, расположенных на противоположных концах одной оси, сообщены между собой для оказания воздействия на отказавший канал в направлении уменьшения, возникшего в результате неисправности разбаланса давлений,

2.Тормозная система по п.1, о т л и ч а- ю щ а я с я тем, что она снабжена по меньшей мере одним изолирующим клапаном, управляемым соленоидом и размещенным в трубопроводе сообщения преобразователей давления релейных клапанов колес оси, при этом соленоид этого клапана соединен

с одним из выходов электронного управляющего устройства.

имеет неисправность, о чем свидетельствует сигнал, поступающий е детектора неисправности 39 канала правого колеса.

Реакция клапанов обеспечивает достаточное быстродействие для гого, чтобы фор- мировать такие тормозные давления, которые бы обеспечили приемлемый баланс для колес соответствующей колесной оси даже при отсутствии тех особенностей, которые связаны с соединительным трубопроводом. В то же время, однако, наличие открытого соединительного трубопровода обеспечивает необходимое согласование тормозных давлений фактически без каких- либо нарушений. Кроме того, такая связь не будет перекрываться и во время рассмотренного выше случая неисправности, даже если потребуется выполнение блокировочной операции, так как она будет совершаться на основе режима выбор слабины.

При использовании соленоидных клапанов, имеющих конструкцию, которая показана на фиг.З, выпускной клапан 21 оказывается нормально открытым, а при возбуждении устанавливает и поддерживает необходимое давление. Таким образом, в конце цикла изменений тормозного давления, когда тормоза оказываются полностью освобожденными, с выпускного соленоида 21 снижается возбуждение, в результате чего управляющая камера 28 переходит в состояние выпуска и остается в этом состоянии до приложения следующего тормозного усилия. При этом для левого и правого каналов гарантируется качало работы при следующем торможении с состояния, когда установлен баланс давлений на нулевом уровне.

На фиг.5 представлена технологическая схема, показывающая основные шаги, которые выполняет управляющее вычислительное устройство для того, чтобы обеспечить управление процессом переключения, представленным на фиг.4.

Процесс начинается на шаге 44 со считывания информации с первого преобразователя 16 (преобразователь а) и ее проверки (е соответствии с приведенным выше описанием). В том случае, если проверка показывает, что результат считыоания не соответствует неисправности, то этот результат переходит на шаг 45 в виде давления (а). В том случае, если проверка показывает, что результат считывания соответствует состоянию неисправности, то осу- ществляется переход на шаг 46, где формируется признак погрешности. Затем происходит считывание на шаге 47 информации со второго преобразователя 16 (преобразователь б). В том случае, если

проверка показывает, что результат считывания не соответствует неисправности, то этот результат переходит на шаг 48 в виде давления давление (б). В том случае, если 5 на шаге 49 будет определено, что признак а отсутствует, т.е. не было выявлено неисправного состояния, тогда продолжается выполнение нормального процесса и осуществляется переход на шаг 50. Однако в

0 том случае, если признак а присутствует, то система переходит на шаг 51, где давление а должно быть сделано равным давлению б, т.е. система использует канал А в качестве образца для канала В. В том слу5 чае, если проверка на шаге 47 показывает, что результат считывания соответствует состоянию неисправности, то осуществляется переход на шаг 52, где определяется, что признак погрешности а все еще присутст0 вует и что оба канала являются неисправными. В результате осуществляется переход на шаг53, на котором принимается решение о том, что оба канала А и В должны работать на основе образца, формируемого с по5 мощью вычислительного устройства. В том случае, если на шаге 52 определяется, что канал В находится в неисправном состоянии, но канал А является нормальным, то осуществляется переход на шаг 54, где.ус0 танавливается, что давление б должно быть равно давлению а, то есть для канала В канал А должен использоваться в качестое образца.

В условиях нормальной работы элект5 ронной тормозной системы на тормозные системы соответствующих колес одной и той же колесной оси (в которой отсутствуют антибяокировочные действия, так как никакое из колес не находится в состоянии про0 скальзывания) поступают ярактически одинаковые сигналы необходимых тормозных давлений, а сравнение сигналов обратной связи, поступающих с соответствующих преобразователей давления, показывает

5 хорошее их согласие с тормозными давлениями для колес, В том случае, если такого совпадения не происходит, то возникающая разность давлений указывает на неисправную работу клапана или датчика и

0 может быть обнаружена, если превосходит некоторый заранее установленный уровень, и использована для оповещения о неисправности в динамических или статических условиях работы тормозной системы. Неис5 правности, которые выявляются на основе оценки погрешности в указанной разности давлений, связаны с серьезными нарушениями работы датчика давления, что в итоге приведет к нарушению соответствующей реакции на изменения давления или, наобо(Pt/zf

Ъ ЪПф

а

Использование: изобретение относится к электронной тормозной системе транспортных средств. Сущность изобретения: Тормозная система для транспортного средства включает для каждого колеса соответствующий канал регулировки давления торможения, управляемый электронными средствами и содержащий собственный элемент управления давлением. Система дополнительно включает соединительный трубопровод, обеспечивающий соединение элементов управления давлением, принадлежащих тормозным электрическим цепям, связанным с соответствующими двумя колесами, расположенными на противоположных концах колесной оси. При этом элементы управления давлением работают таким образом, что функционирующий исправно на данный момент времени канал воз- действует на отказавший канал в направлении уменьшения возникшего в результате неисправности разбаланса давлений. 1 з.п. ф-лы, 5 ил. &

гг

Г зпф

вг

/

с

gj

ог

ОЖШ1

| Устройство управления торможением транспортного средства | 1986 |

|

SU1452474A3 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1992-11-30—Публикация

1990-03-07—Подача