Изобретение относится к средствам неразрушающего контроля, реализующим иммерсионный эхо-импульсный метод дефектоскопии и может быть использовано для контроля качества (сплошность тела и толщины стенки трубы) стальных бесшовных труб в поточных линиях на трубных заводах и перед эксплуатацией.

Известна автоматизированная ультразвуковая установка "Бур-1М" для контроля труб [1, 2], содержащая электронно-акустическую и электронно-механическую части.

В электронно-акустическую часть входят дефектоскопы и толщиномер с механизмом перемещения акустических блоков для контроля тела трубы и два дефектоскопа для контроля резьбовой части бурильных труб.

В электронно-механическую часть входят устройство для очистки труб перед контролем, механизм вращения трубы во время контроля и электросиловой шкаф с пультом управления.

Трубу устанавливают в зоне контроля и контролируют с помощью электроакустических преобразователей (ЭАП), подвешенных к каретке, которая опускается на вращающуюся трубу. Под каждый преобразователь подается вода.

Такую установку используют дня контроля качества труб на трубных заводах. Недостатком этого устройства является низкая производительность и надежность контроля.

Известно устройство ультразвукового контроля качества труб "Атлант-3" УК-12И, которое используется в поточных линиях трубных заводов [3]. Оно состоит из электронной стоики и механизма ультразвукового контроля (УЗК). Электронная стойка [4] содержит дефектоскопы, толщиномер, блок автоматики, дефектоотметчик.

Механизм ультразвукового контроля [5] содержит кронштейн, на котором закреплены пружины для установки иммерсионной ванны с совмещенными ЭАП. Кронштейн закреплен шарнирно на осях, соединенных с основанием, и подпружинен к последнему. На концах двуплечих рычагов закреплены конические следящие ролики. Вторые концы двуплечих рычагов шарнирно соединены с дополнительным двуплечим рычагом, установленным на оси, жестко соединенной с кронштейном.

Плечи рычагов со следящими роликами на концах установлены на осях с возможностью регулировки вдоль них и по углу наклона, и фиксируются зажимами. Для регулировки исходного положения иммерсионной ванны имеется упор. Для фиксации иммерсионной ванны имеется специальный механизм, включающий шарнир и телескопическую тягу, посредством которой иммерсионная ванна соединяется с основанием. Оси следящих роликов закреплены на расположенных перпендикулярно к ним осях, закрепленных на двуплечих рычагах.

Устройство функционирует следующим образом. При подходе контролируемой трубы (которая движется поступательно-вращательно) к первому следящему ролику последний, благодаря своей конической форме, поднимается и поворачивает свой двуплечий рычаг, и соединенный с первым через второй дополнительный двуплечий рычаг, причем второй рычаг поворачивается в сторону, противоположную первому, при этом второй следящий ролик опускается. Кронштейн с установленной на нем иммерсионной ванной находится в нижнем положении и поддерживается регулируемым упором, и только при воздействии контролируемой трубы на второй следящий ролик кронштейн, поворачиваясь на своих осях, поднимает иммерсионную ванну, прижимая ее через пружины к контролируемой трубе. Начинается процесс контроля трубы. Контакт между преобразователем и поверхностью трубы осуществляется с помощью воды, заполняющей иммерсионную ванну. Информация о результатах контроля (при наличии дефектов) выдается в виде световой и звуковой сигнализации, записи на самопишущий прибор и отметки дефектного сечения трубы с помощью краскоотметчиков.

При проходе конца трубы под первым следящим роликом последний спускается и дает возможность под собственным весом кронштейну с иммерсионной ванной опуститься в исходное положение, при котором иммерсионная ванна находится под нижней кромкой контролируемой трубы.

Иммерсионная ванна состоит из сварной ванны, внутри которой размещены в шарнирах ЭАП. Слежение иммерсионной ванны за поверхностью контролируемой трубы осуществляет механизм ориентации, включающий четыре ориентирующих ролика, установленных на каретках, и шарнирно соединенные под углом друг к другу винты, на которые установлены каретки с возможностью продвижения по ним. При этом осуществляется перестройка иммерсионной ванны на различные диаметры труб.

По совокупности существенных признаков устройство [3], описанное также в [4, 5], является прототипом заявляемого устройства.

Наличие в известном устройстве двуплечих рычагов, подпружиненных относительно основания, следящих и вращающихся роликов усложняет конструкцию и уменьшает надежность работы устройства в условиях воздействия на них воды, что приводит к простоям линии контроля труб и уменьшению производительности.

Недостаточно высокая степень отслеживания иммерсионной ванной движущейся трубы приводит к пропаданию акустического контакта и пропуску дефектов, что понижает надежность контроля.

Отсутствие цифровой обработки информации ведет к перебраковке труб за счет сбоев в аналоговых блоках дефектоскопов и толщиномера и, в конечном счете, к уменьшению надежности контроля.

Документирование результатов контроля механическим способом увеличивает потери времени на обслуживание самописцев и уменьшает производительность линии контроля.

Цель предлагаемого изобретения - получение следующего технического результата - повышение надежности и производительности контроля труб за счет изменения конструкции механической части и ее электронного управления, оптимизации размещения ЭАП в иммерсионной ванне и цифровой обработки результатов процесса измерений.

Этот технический результат достигается тем, что кронштейн соединен с узлом подъема иммерсионной ванны, телескопическая тяга выполнена подпружиненной, противоположная сторона иммерсионной ванны через направляющие соединена с направляющей рамкой. На направляющих иммерсионной ванны установлены кулачки с вставками, информационные выходы дефектоскопов, толщиномера и датчика наличия трубы соединены с входами адаптера, выходы которого соединены через сопроцессор с ЭВМ и, через блок управления, с узлом подъема иммерсионной ванны и исполнительными устройствами, а электроакустический преобразователь толщиномера размещен около дальней по ходу движения трубы стенки иммерсионной ванны параллельно горизонтальному сечению трубы соосно с вертикальным диаметральным сечением трубы.

ЭАП дефектоскопов сдвинуты по длине относительно друг друга на величину до 50% от их длины.

В состав предлагаемого устройства могут входить N механизмов УЗК, N толщиномеров, 2N дефектоскопов, N датчиков наличия трубы, где N={2, 3,...}.

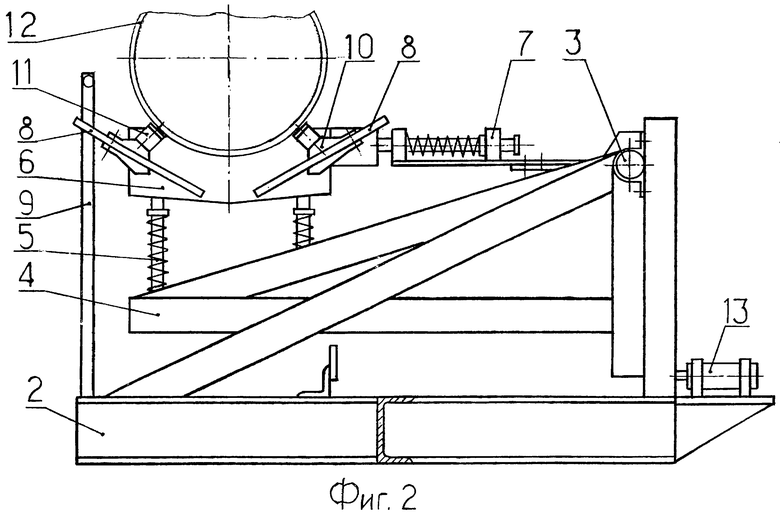

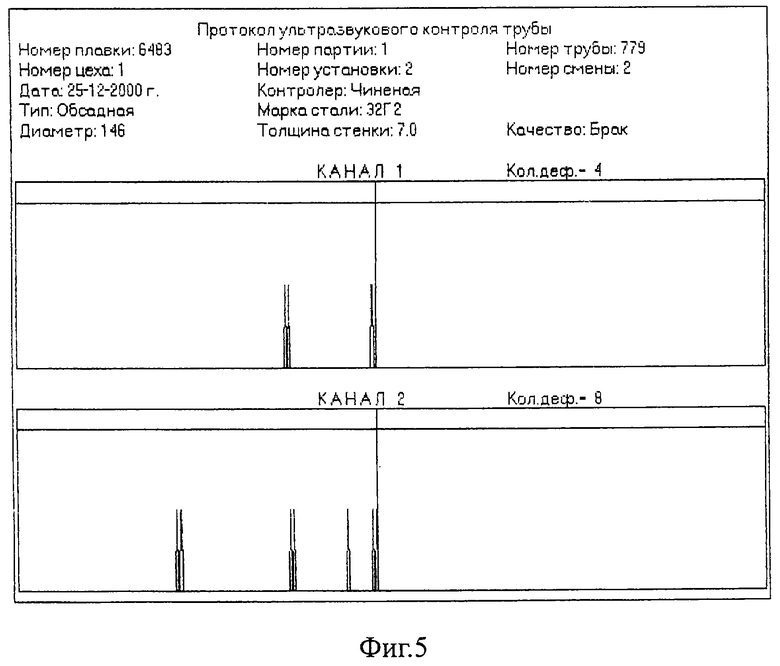

На фиг.1 приведена схема электрическая структурная предлагаемого устройства, на фиг.2, 3, 4 - чертежи механизма УЗК, виды спереди, сверху, сбоку соответственно, на фиг. 5, 6 - распечатки протоколов результатов контроля тела и толщины стенки одной трубы соответственно.

Предлагаемое устройство содержит механизм УЗК 1 (фиг.1, 2, 3, 4), состоящий из основания 2, на котором на оси 3 крепится кронштейн 4. На него на подпружиненных пальцах 5 установлена иммерсионная ванна 6. На фиг.2, 3, 4 - иммерсионная ванна показана в поднятом положении. С одной стороны иммерсионная ванна 6 соединена через подпружиненную тягу 7 с осью 3. С противоположной стороны иммерсионная ванна 6 через направляющие 8 соединена с направляющей рамкой 9. Hа направляющих 8 установлены кулачки 10 с направляющими вставками 11 из износоустойчивого материала, по которым движется контролируемая труба 12. Нижняя часть кронштейна 4 соединена с узлом подъема 13 иммерсионной ванны 6. В иммерсионной ванне 6 закреплены на шаровых опорах два совмещенных ЭАП 14 дефектоскопа 15 и один совмещенный ЭАП 16 толщиномера 17. Информационные выходы дефектоскопов 15, толщиномера 17 и датчика наличия трубы 18 (фиг.1) соединены с входами адаптера 19, который соединен с сопроцессором 20, последний соединен с ЭВМ 21. Выходы адаптера 19 соединены с блоком управления 22, выходы которого соединены с узлам подъема 13 иммерсионной ванны и исполнительными устройствами 23.

Устройство функционирует следующим образом. Механизм УЗК 1 установлен в поточной линии. В исходном положении иммерсионная ванна 6 находится в нижнем положении. Контролируемые трубы двигаются в поточной линии по рольгангу поступательно-вращательно. При подходе переднего конца трубы к датчику наличия трубы 19 последний выдает соответствующий сигнал через адаптер 19 в сопроцессор 20. Через время t, необходимое для достижения передним концом движущейся трубы дальнего по направлению движения трубы края иммерсионной ванны, сопроцессор 20 через адаптер 19 и блок управления 22 выдает команду на узел подъема 13 иммерсионной ванны 6, который срабатывает, поднимает кронштейн 4 с иммерсионной ванной 6 и прижимает последнюю к движущейся трубе. Контролируемая труба движется через иммерсионную ванну 6 в полупогруженном в воду положении.

Сигналы с ЭАП 14 поступают в дефектоскоп 15 и далее на адаптер 19, где они преобразуются в цифровую форму и через шину данных поступают в сопроцессор 20. Время между отраженными поверхностным и донным импульсами, а также между донными импульсами с ЭАП 16 в толщиномере 17 преобразуется в длительность импульса, которая пропорциональна толщине стенки трубы. Эти импульсы поступают в адаптер 19, где преобразуются в коды, которые подаются в сопроцессор 20, где происходит первичная обработка информации. Выделяется информация о дефектах в теле трубы и толщине стенки трубы. На основании прикладной программы, хранимой на винчестере ЭВМ 21, осуществляется цифровая обработка информации, выдача результатов в реальном масштабе времени на экран монитора ЭВМ 21 и хранение обработанной информации в базе данных. Перед контролем в ЭВМ 21 вводятся необходимые исходные данные: дата, номера цеха, смены, партии труб, трубы, плавки, средние диаметр и толщина стенки трубы, режим работы, масштаб отображения информации на мониторе, коэффициенты цифровой фильтрации, повторения дефектов, допуски на толщину стенки труб. При необходимости информацию о результатах контроля можно распечатать на принтере.

После того, как конец контролируемой трубы пройдет мимо датчика наличия трубы 18, через время t с адаптера 19 через блок управления 22 выдается команда в узел подъема 13 иммерсионной ванны 6, по которой иммерсионная ванна опускается. При подходе следующей трубы процесс контроля повторяется.

При наличии дефекта в теле трубы или уходе толщины стенки трубы за пределы поля допуска в сопроцессоре 20 формируются соответствующие коды, поступающие в адаптер 19, где они преобразуются в соответствующие команды, которые через блок управления 22 поступают на исполнительные устройства 23. Последние отмечают краской забракованные места на контролируемой трубе и включают сбрасыватель труб в карман брака.

ЭАП 14 размещены в иммерсионной ванне 6 со сдвигом по длине относительно друг друга на величину до 50% от их длины ЭАП 14 (см. фиг.3). Это позволяет увеличить шаг контроля трубы, увеличить поступательную скорость трубы и, в конечном счете, повысить производительность устройства. Значение величины сдвига ЭАП 14 определяется требуемым шагом контроля.

ЭАП 16 размещается около дальней по ходу движения трубы стенки иммерсионной ванны 6 и располагается параллельно горизонтальному сечению трубы соосно с вертикальным диаметральным сечением трубы Такое расположение позволяет уменьшить засорение плоскости ЭАП 16 окалиной от контролируемой трубы и повысить надежность контроля.

Настройка ЭАП 14 дефектоскопа 15 при изменении диаметра контролируемых труб производится в следующем порядке. При поднятой иммерсионной ванне 6 изменяют положение кулаков 10 (передвигают их по направляющим 8) таким образом, чтобы контролируемая труба лежала симметрично на иммерсионной ванне 6. ЭАП 14 устанавливают под углом (18-20)o к диаметру трубы. Настройка положения ЭАП производится по короткому испытательному образцу с искусственным дефектом в виде продольной риски. Точное положение ЭАП 14, 16 устанавливается по максимальным знамениям сигналов от искусственного дефекта и донного импульса соответственно.

Введение в устройство нескольких идентичных механизмов УЗК 1, дефектоскопов 15, толщиномеров 17, датчиков наличия трубы 18 позволяют уменьшить время контроля трубы, что повышает производительность установки. Например, введение двух механизмов УЗК 1, четырех дефектоскопов 15, двух толщиномеров 17 и датчиков наличия трубы 18 уменьшает время контроля трубы в два раза. Механизмы УЗК 1 располагаются на рольганге на расстоянии, равном половине длины трубы. Контролируемая труба от шлеппера подается на рольганг таким образом, чтобы начало трубы располагалось перед вторым механизмом УЗК 1 (считая по ходу трубы), а середина трубы - перед первым механизмом УЗК. После того, как передний конец трубы подойдет ко второму датчику наличия трубы 18, включается режим контроля трубы. После того, как задний конец трубы минует первый датчик наличия трубы 18, режим контроля заканчивается и контролируемая труба перебрасывается в карман годных или негодных труб. Принцип работы самого устройства не меняется. Таким образом, введение в устройство N механизмов УЗК 1, N толщиномеров, 2N дефектоскопов, N датчиков наличия трубы позволяет увеличить производительность устройства в N раз. Величина N определяется скоростью движения труб в потоке по технологическому процессу их производства и равна в общем случае N={2, 3,...}.

Предлагаемое устройство изготовлено и испытано в трубопрокатном цехе. В качестве ЭАП 14 дефектоскопов использовались совмещенные пьезоэлектрические преобразователи шириной 10 мм, длиной 80 мм, 100 мм, 120 мм, в качестве ЭАП 16 толщиномера - совмещенный пьезоэлектрический преобразователь цилиндрической формы диаметром 10 мм. Иммерсионная ванна 6, направляющие 8, кулачки 10 изготовлены из нержавеющей стали. Испытывались иммерсионные ванны шириной 150 мм и 200 мм.

В качестве дефектоскопов 15 и толщиномера 17 использованы электронные блоки: генераторы синхроимпульсов, ультразвуковые генераторы радиоимпульсов, приемно-усилительные тракты, ультразвуковые генераторы радиоимпульсов, выполненные на транзисторах и микросхемах.

Узел подъема 13 иммерсионной ванны 6 реализован в виде пневмоклапана, в качестве датчика наличия грубы 18 использован электронно-оптический датчик.

Адаптер 19 и сопроцессор 20 выполнены в виде блоков на интегральных микросхемах, в качестве ЭВМ 21 использован персональный компьютер на базе "Pentium-2". Блок управления 22 представляет собой набор тиристоров и реле для формирования команд управления. Исполнительные устройства 23 представляют собой краскоотметчики и пневмоцилиндры для управления сбрасывателями труб.

Испытания проводились на нескольких партиях труб длиной 12 м, диаметром 89 мм, 146 мм, 219 мм при трехсменной работе поточной линии и подтвердили повышение надежности и производительности контроля труб предлагаемого устройства.

Перечень литературы

1. Приборы для неразрушающего контроля материалов и изделий. Справочник. В 2-х книгах. Кн. 21 под ред. В.В. Клюева - 2-е изд., перераб. и доп. - М: Машиностроение, 1986 г, с.328.

2. Шалашов Г.И., Белобородов В.И. Автоматизированная ультразвуковая установка "БУР - 1М" для контроля бурильных и обсадных труб. - Дефектоскопия 1976, 1, с.138.

3. Прибор ультразвуковой неразрушающего контроля АТЛАНТ - 3 УК - 12И. Руководство по эксплуатации ЩЮ 2.075.022 РЭ ВНИИНК, Кишинев, 1988.

4. Пасси С.X., Чегоринская О.Н., Шумила Л.Н. Информация об основных средствах ультразвукового неразрушающего контроля серийного производства. - Дефектоскопия, 1984, 8, с.93.

5. Устройство ультразвукового контроля цилиндрических изделий. А.с. 1083106 от 15.07.81 МПК G 01 N 29/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| Способ внутритрубной диагностики и устройство для его осуществления (варианты) | 2021 |

|

RU2766370C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВАРНОГО СТЫКА РЕЛЬСОВ | 2006 |

|

RU2308029C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2001 |

|

RU2184372C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА | 2006 |

|

RU2308027C1 |

| Устройство ультразвукового контроля цилиндрических изделий | 1982 |

|

SU1083106A1 |

| Устройство для ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2813672C1 |

| СПОСОБ ОЦЕНКИ ДЕФЕКТА В ГОЛОВКЕ РЕЛЬСА | 2007 |

|

RU2340495C1 |

| Способ ультразвукового контроля локальных участков железнодорожных рельсов | 2023 |

|

RU2818035C1 |

| УСТРОЙСТВО УГЛОВОЙ ОРИЕНТАЦИИ УЛЬТРАЗВУКОВЫХ ДАТЧИКОВ | 2007 |

|

RU2339032C1 |

Изобретение относится к средствам неразрушающего контроля, реализующим ультразвуковой иммерсионный эхо-импульсный метод дефектоскопии, и может быть использовано для автоматизированного контроля качества стальных бесшовных труб. Устройство содержит механизм ультразвукового контроля, состоящий из основания, кронштейна, узла подъема подпружиненной иммерсионной ванны с электроакустическими преобразователями. Иммерсионная ванна через подпружиненную телескопическую тягу соединена с осью крепления кронштейна, а с другой стороны через направляющие соединена с направляющей рамкой. Электроакустические преобразователи соединены с дефектоскопами и толщиномером, выходы которых соединены с входами адаптера, выходы последнего через сопроцессор соединены с ЭВМ и, через блок управления, с узлом подъема иммерсионной ванны и исполнительными устройствами. Электроакустические преобразователи дефектоскопов сдвинуты по длине относительно друг друга. Устройство может содержать несколько механизмов ультразвукового контроля, толщиномеров, дефектоскопов. Техническим результатом является повышение надежности и производительности контроля труб. 2 з.п.ф-лы, 6 ил.

| Устройство ультразвукового контроля цилиндрических изделий | 1982 |

|

SU1083106A1 |

| Устройство для порционного впуска и выпуска зерна в зернообдирочных и т.п. машинах | 1928 |

|

SU17988A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБ И ТРУБОПРОВОДОВ | 1997 |

|

RU2117941C1 |

| {3-[N-(2- ГИДРОКСИ -5- ИЗОНОНИЛБЕНЗИЛ) -N- (3-ДИМЕТИЛАМИНОПРОПИЛ) -АМИНО] -ПРОПИЛ} ТРИМЕТИЛАММОНИЙ 0-МЕТИЛФОСФОНАТ В КАЧЕСТВЕ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНО-ОХЛАЖДАЮЩИМ ЖИДКОСТЯМ | 1991 |

|

RU2021278C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| ГЕРБИЦИД | 0 |

|

SU377986A1 |

| US 4106347 A, 21.06.1984. | |||

Авторы

Даты

2003-07-27—Публикация

2001-09-28—Подача