Изобретение относится к акустическому виду неразрушающего контроля и может быть использовано при ультразвуковом контроле локальных участков рельсов по показаниям скоростных и съемных средств дефектоскопии.

Несмотря на развитее автоматизированного контроля рельсов с помощью вагонов-дефектоскопов, диагностических комплексов и автомобилей на комбинированном ходу (дефектоскопических средств - ДС) с большой производительностью, на железных дорогах все еще востребованы ультразвуковые (УЗ) приборы локального контроля. Обнаруженные в процессе сплошного скоростного сканирования дефектные сечения рельсов требуют уточнения с помощью переносных УЗ дефектоскопов для выявления степени опасности дефекта и принятия соответствующих мер [1]. По действующей технологии для этого используют одноканальные УЗ дефектоскопы с подключенным к нему ручным электроакустическим преобразователем (ЭАП). Путем перемещения ЭАП по поверхностям рельса, дефектное сечение сканируют с разных сторон, определяют наличие дефекта, уточняют его параметры и координаты по сечению рельса. При этом требуется последовательное сканирование сечения ручными ЭАП с разными углами ввода УЗ колебаний [1].

Из-за шероховатой (необработанной) поверхности не все поверхности рельса (например, поверхности перьев подошвы) пригодны для сканирования ручным преобразователем. Процесс вторичного контроля может занимать значительное (до 30 мин) время, что не всегда возможно и допустимо. Например, на ж.д. линии Москва - Санкт-Петербург временной интервал между поездами иногда составляет всего 15 мин, а значит, возможное время на уточняющий контроль не должно превышать 5 мин.

Для ускорения процесса УЗ контроля локальных участков рельсов предложены разные устройства. Например, известные устройства УЗ контроля рельсов [2 - 7] содержат скользящие (Sliding probe unit (SL) по поверхности катания и боковым поверхностям головки рельса группы (линейки) ЭАП, осуществляющей ввод и прием УЗ колебаний в контролируемое сечение под разными углами. Недостатком известных устройств является низкая достоверность контроля и ограниченная область применения, связанная с тем. что устройства предназначены только для поиска (уточнения) дефектов в головке рельсов. С помощью традиционных систем скольжения SL сложно обеспечить акустический контакт на неровных и поврежденных поверхностях, что характерно для зон (участков рельсов) образования внутренних дефектов рельсов.

Недостатки систем скольжения частично компенсируются во втором типе системы ввода и приема УЗ колебаний, которая обозначается как «система колесного типа», «система качения», «роликовые поисковые блоки» (Roller search unit - RSU) или «колесные искательные системы» (КИС) [8]. В КИС излучатели-приемники УЗ колебаний позиционируются внутри колесообразного контейнера, наполненного контактной жидкостью и катящегося по рельсам, причем колесо имеет упругую оболочку, которая способна адаптироваться к неровностям на поверхности рельсов [9]. В колесных системах сопротивление трения заменяется сопротивлением качения, что обеспечивает долговечность конструкции и защиту основных элементов искательных узлов - УЗ преобразователей (преимущественно, ЭАП на основе пьезоэффекта). Причем, более стабильный контакт по сравнению с системой скольжения SL, удается обеспечивать с существенно (на 30%) меньшим расходом контактирующей жидкости, подаваемой к зоне контакта упругой оболочки с поверхностью рельса [10, 11].

Известны устройства [12 - 14], реализуемые с помощью одного или двух КИС и обеспечивающие ввод и прием УЗ колебаний через поверхность катания контролируемого рельса. Известные устройства обладают ограниченной областью применения и недостаточной достоверностью контроля (не предусмотрен контроль перьев подошвы, контроль головки и шейки рельса с боковых поверхностей).

Известны устройства УЗ контроля ж.д. рельсов по всему сечению с помощью КИС, размещаемых на нескольких поверхностях (поверхности катания и боковых поверхностях головки, шейки и подошвы) контролируемого рельса [15 - 16]. Однако они имеют громоздкую конструкцию, в основном предназначены для контроля рельсов в стационарных условиях при их производстве и сварке и не могут быть применены для оперативного контроля локальных участков рельсов, уложенных в путь.

Известен УЗ устройство контроля локальных участков рельса [17], содержащий сонаправленные наклонные ЭАП в виде линеек пьезопластин в роликовых преобразователях с упругой оболочкой, устанавливаемые в окрестности предполагаемого дефекта на нижние грани и на поверхность катания головки рельса и реализующие теневой метод УЗ контроля. Недостатком известного устройства является ограниченная область применения, вызванная пригодностью устройства только для оценки дефектов головки рельсов. Причем использование нескольких КИС, жестко связанных между собой для реализации сонаправленности ЭАП, увеличивает габариты устройства.

Известно устройство ультразвукового контроля локальных участков рельсов [18], содержащее КИС с упругой оболочкой, содержащие набор ЭАП, углы ввода и количество которых выбирают, исходя из требуемой разрешающей способности и полноты озвучивания контролируемого сечения, синхронно перемещают КИС по сканируемым поверхностям рельса, периодически зондируют дефектное сечение принимают пришедшие через контролируемое сечение рельса УЗ сигналы (теневой метод контроля), и принимают решение о наличии дефекта в головке рельса. Недостатком известного устройства, является ограниченная область применения (только для поиска дефектов в головке рельса), сложность реализации, низкая достоверность и производительность контроля.

Известно ручное ультразвуковое дефектоскопическое устройство [19] для контроля локальных участков рельсов, состоящее из рамы с двумя опорными колесами, КИС с набором ЭАП, расположенной на раме между опорными колесами, из двух боковых плит, охватывающих раму, на платформе между плитами размещена емкость для контактирующей жидкости, а верхние концевые части боковых пластин снабжены поручнями (ручками) для толкания однониточного устройства по рельсовой нитке. Недостатком известного устройства [19], принятого за прототип, является ограниченная область применения и низкая достоверность контроля, вызванные возможностью ввода УЗ колебаний при контроле локальных участков рельсов только с поверхности катания контролируемого рельса.

Задачей, на решение которой направлено заявляемое изобретение, является создание устройства УЗ контроля локальных участков рельсов с возможностью выявления дефектов по всему сечению с одновременным повышением достоверности и производительности контроля.

Решение поставленной задачи обеспечивается тем, что в устройстве УЗ контроля локальных участков рельсов, содержащем раму, охватывающую колесную искательную систему с упругой оболочкой, наполненную иммерсионной жидкостью и содержащую набор электроакустических преобразователей, углы ввода и количество которых выбирают исходя из требуемой разрешающей способности и полноты озвучивания контролируемого сечения, размещенные на противоположных концах рамы опорный ролик и датчик перемещения, контактные поверхности которых находятся на одном уровне с контактной поверхностью КИС, причем конструкция колеса выполнена с возможностью сканирования различных поверхностей контролируемого рельса, рама оснащена выдвижными и откидными опорными элементами и постоянной ручкой, позволяющими перемещать КИС на требуемым поверхностям рельса. Дополнительно на раме КИС размещен датчик фиксации маркера, установленного на поверхности рельса, электрические выводы датчика фиксации маркера, датчика перемещения и ЭАП подключены к электронному блоку УЗ дефектоскопа.

В частном случае рама КИС оснащена быстросъемной штангой с емкостью для контактирующей жидкости, на цилиндрической поверхности опорного ролика предусмотрены форсунки, а на торцевой части - штуцер для подключения шланга, соединяющего ролик с емкостью для жидкости.

Авторам, кроме [17 -19], не удалось найти технические решения, направленные на ручной контроль локальных участков рельсов с помощью КИС. Видимо это связано тем, что типовые УЗ колеса для контроля рельсов имеют размер 6 или 8 дюймов (203 мм!) и, соответственно, значительную массу. Из-за своих размеров они не позволяют осуществлять сканирование с боковых поверхностей головки и поверхностей шейки и пера подошвы рельса. Большая масса КИС обуславливает использование более массивных сопутствующих элементов конструкции (рамы, опорного ролика и др.) сканера. В результате ручной сканер получается громоздким, с ограниченными возможностями и не пригодным для использования оперативного уточняющего контроля локальных участков рельсов.

В заявляемом устройстве предлагается использовать КИС уменьшенного размера и выполненного из облегченных материалов, что совместно с другими техническими решениями позволяет повышать достоверность и производительности контроля локальных участков рельсового пути.

Существенными отличиями заявляемого устройства по сравнению с прототипом являются:

1. Конструкция колесной искательной системы выполнена с возможностью сканирования различных поверхностей контролируемого рельса. Выполнение данного требования позволяет с одной стороны, повысить производительность контроля (нет затрат времени на подключение разных сканеров для разных поверхностей), с другой - существенно облегчить массу, габариты и стоимость носимого комплекта оператора (дефектоскописта) вторичного контроля. В прототипе конструкция КИС позволяет осуществлять сканирование только с поверхности катания рельса.

2. Рама КИС оснащена выдвижными и откидными опорными элементами. Выполнение опорных элементов выдвижными или откидными позволяет с одной стороны осуществлять сканирование с какой-либо поверхности (например, с поверхности катания рельса) соблюдая заданную траекторию движения КИС, с другой не мешать УЗ сканированию при перестановке КИС на иные поверхности (например, на перо подошвы) рельса.

3. На раме КИС размещен датчик фиксации маркера, установленного на поверхности рельса. Авторам не известны устройства УЗ контроля локальных участков, фиксирующим наличие и координаты маркера на объекте контроля одновременно с эхо-сигналами от дефекта. В прототипе вопросы контроля рельса с иных, чем поверхность катания, поверхностей не рассматриваются.

4. Электрические выводы датчика фиксации маркера, датчика перемещения и ЭАП подключаются к электронному блоку УЗ дефектоскопа. Совместная обработка в блоке дефектоскопа сигналов от маркера, одометра (датчика перемещения) и эхо-сигналов от искомого дефекта позволяет корректно синхронизировать измерительные данные, полученные с разных поверхностей рельса и создает условие для формирования подробного образа внутреннего дефекта рельса.

5. Рама КИС оснащена быстросъемной штангой с емкостью для контактирующей жидкости. Наличие штанги расширяет область применения заявляемого устройства, а возможность его быстрого присоединения/отсоединения к раме КИС повышает достоверность получаемых результатов УЗ контроля. При сканировании относительно протяженного участка с помощью КИС со штангой и обнаружения локального участка с подозрением на внутренний дефект, имеется возможность оперативно переходить на тщательный контроль дефектного сечения с разных поверхностей рельса, а после оценки дефектного сечения - незамедлительно (быстро) переходить на сплошное сканирование.

6. На цилиндрической поверхности опорного ролика предусмотрены форсунки, а на торцевой части оси опорного ролика - штуцер для подключения шланга, соединяющего ролик с емкостью для жидкости. Данный отличительный признак является оригинальным техническим решением, позволяющим при ограниченных габаритах и массе устройства за счет выполнения нескольких функций одним из узлов устройства получить дополнительный результат: нанесение контактирующей жидкости по всей ширине сканируемой поверхности повышая надежность и достоверность контроля.

Совокупность существенных признаков предлагаемого устройства позволяет получить технический результат: повышение достоверности контроля локальных участков рельсов с одновременным повышением производительности контроля и снижением массы сканера (носимого комплекта дефектоскописта).

Заявляемое устройство иллюстрируется следующими графическими материалами:

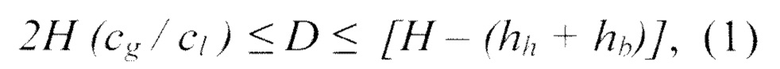

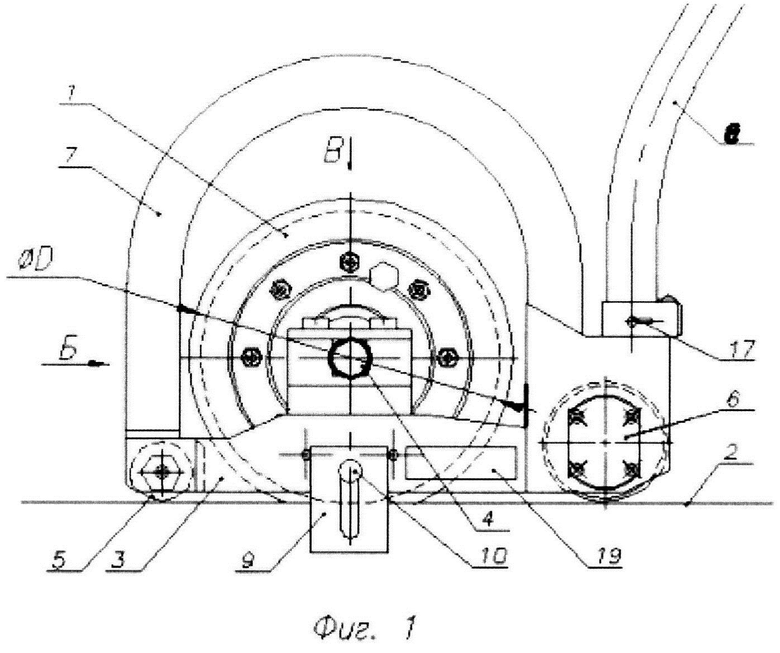

Фиг. 1. Конструкция сканера на основе КИС (вид сбоку), где:

1 - колесо с упругой оболочкой (колесная искательная система);

2 - поверхность рельса;

3 - рама;

4 - ось КИС;

5 - опорный ролик с форсунками и со штуцером для подачи контактирующей жидкости;

6 - датчик перемещения;

7 -постоянная (дугообразная) ручка;

8 - быстросъемная штанга;

9 - выдвижной ограничитель поперечного перемещения;

10 - фиксатор выдвижного ограничителя; 19 - датчик фиксации маркера.

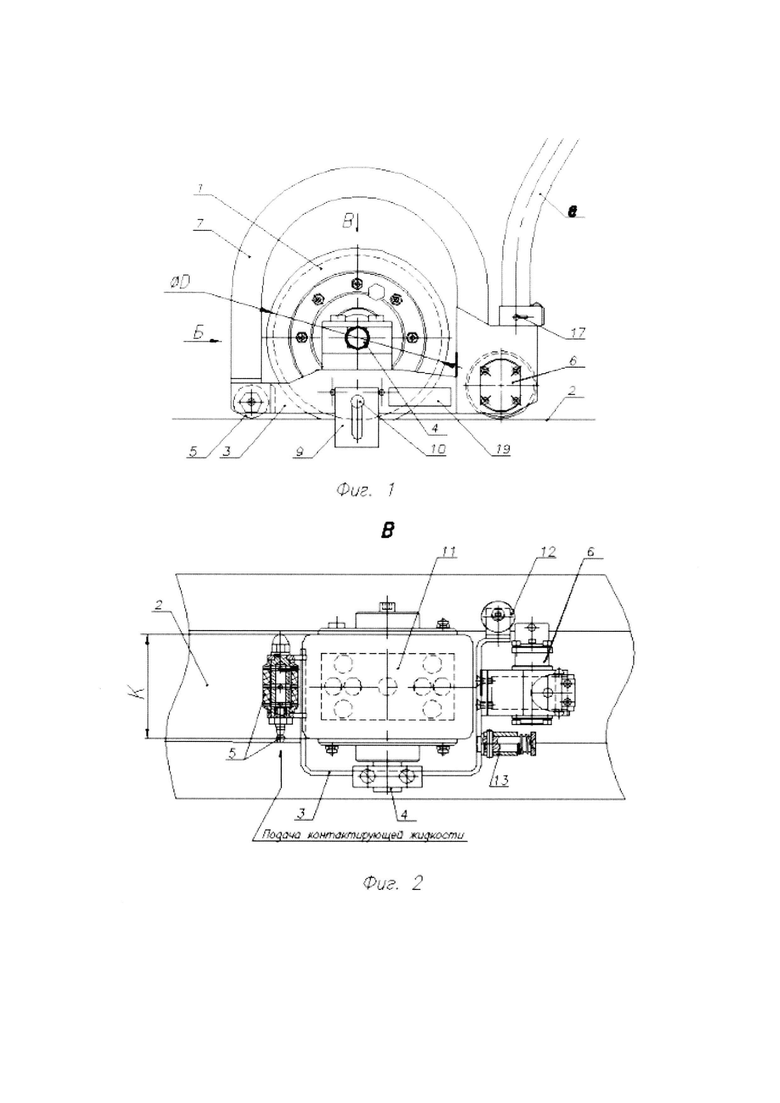

Фиг. 2. Конструкция сканера на основе КИС (вид сверху), где:

11 - моноблок с ЭАП (преимущественно пьезопластинами);

12 - ролик ограничения;

13 - откидной упор (в нерабочем положении).

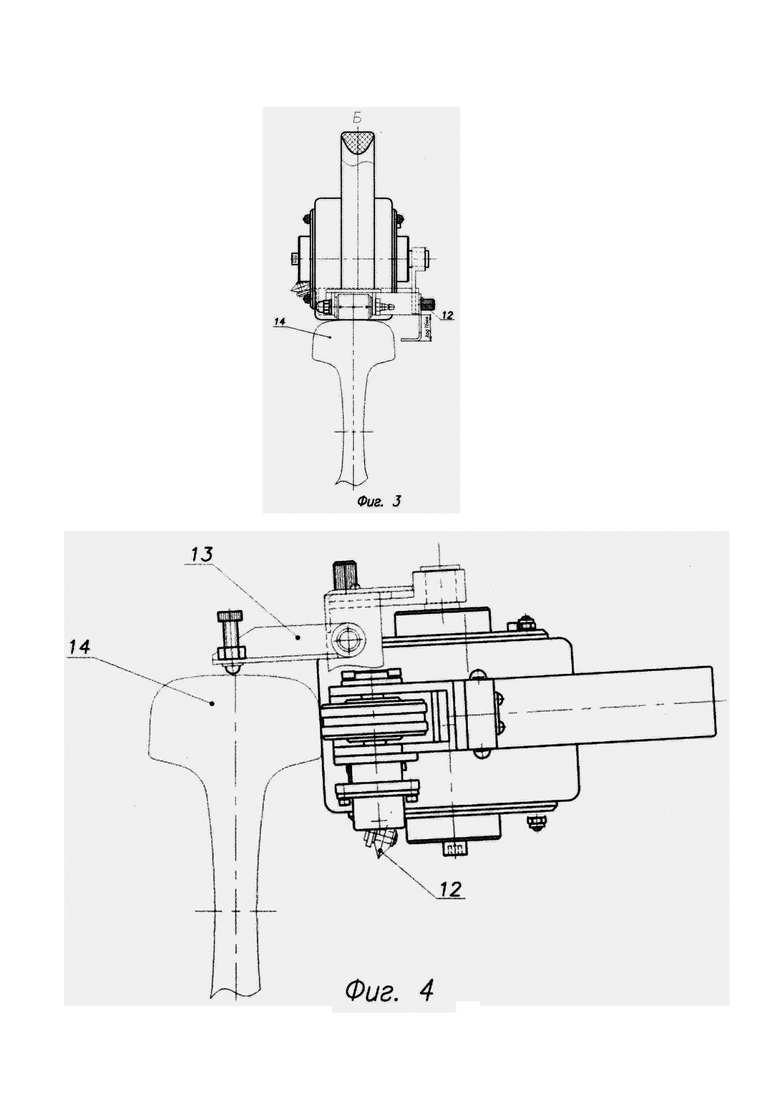

Фиг. 3. Положение КИС на поверхности катания рельса, где:

10 - фиксатор выдвижного ограничителя;

14 - головка рельса.

Фиг. 4. Положение КИС на боковой поверхности головки рельса.

Фиг. 5. Положение КИС на пере подошвы, где:

15 - шейка рельса;

16 - перо подошвы.

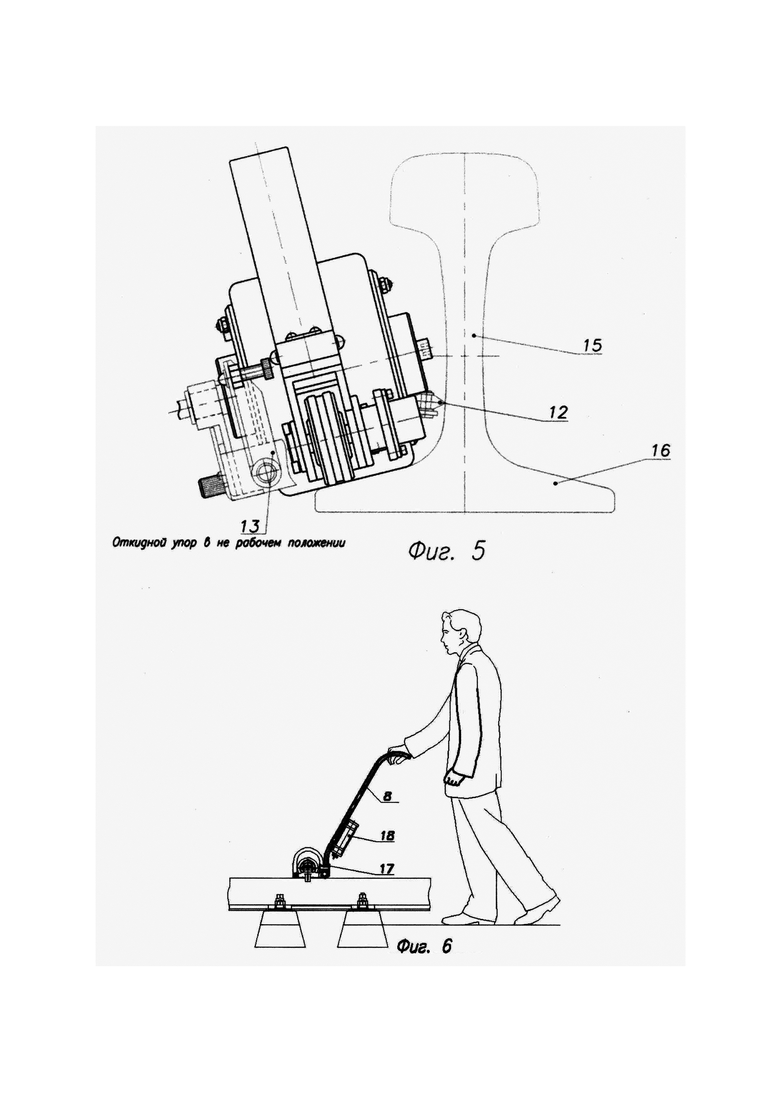

Фиг.6. Устройство при контроле протяженного участка пути, где:

17 - фиксатор съемной штанги;

18 - емкость для контактирующей жидкости.

Основой сканера является УЗ колесо (КИС) 1 (фиг.1), устанавливаемое на сканирую поверхность 2 рельса и охватываемое рамой 3. Ось 4 колеса закрепляется на выступе рамы 3. По концам рамы 3 размещены опорный ролик 5 и датчик перемещений (одометр) 6. Указанные узлы 1, 5 и 6 устройства выполнены с возможностью качения по сканируемой поверхности 2 контролируемого рельса, а их контактные поверхности находятся на одном уровне (на сканируемой поверхности рельса).

Возможность сканирования различных поверхностей контролируемого рельса (головки с 3 х поверхностей определяется основными геометрическими параметрами КИС: диаметром D и шириной К. С одной стороны, ширина КИС должна обеспечивать возможность размещения внутри достаточного количества ЭАП, позволяющих в процессе однократного сканирования охватить все контролируемое сечение. С другой стороны - необходимость сканирования боковых поверхностей головки и шейки рельса, верхних поверхностей перьев подошвы, ограничивает максимально возможные размеры колеса с упругой оболочкой. В общем случае целесообразно ориентироваться на величину ширины F головки рельса (К ≈ 0,8F).

Диаметр D колеса должна выбирается исходя из следующих условий:

- при поиске дефектов в перьях подошвы габаритные размеры колеса не должны быть задевать нижнюю грань головки рельса;

- ЭАП, размещенные внутри колеса, обуславливают достаточно большое время пробега УЗ колебаний до контактной поверхности рельса. Поэтому ожидаемое время появления эхо-сигналов от внутренних дефектов смещается относительно зондирующего импульса на величину распространения УЗ колебаний в иммерсионной жидкости и в толще упругой (полиуретановой) оболочки КИС. Критичным здесь является озвучивание рельса по всей высоте Н прямым ЭАП с углом ввода УЗ колебаний 0° (фиг.1). С целью исключения неоднозначности выделения донного сигнала (от подошвы рельса), диаметр колеса D выбирается условия, полученного из геометрических соображений и учета времени пробега УЗ колебаний внутри колеса и в рельсе:

где  - высота головки (head) и подошвы (bottom) рельса;

- высота головки (head) и подошвы (bottom) рельса;

- высота рельса (180 мм для рельса типа Р65);

- высота рельса (180 мм для рельса типа Р65);

- скорость распространения УЗ колебаний в иммерсионной жидкости в колесе (около 1,5 мм/мкс, зависит от состава жидкости);

- скорость распространения УЗ колебаний в иммерсионной жидкости в колесе (около 1,5 мм/мкс, зависит от состава жидкости);

- скорость продольной УЗ волны в металле рельса (5,9 мм/мкс).

- скорость продольной УЗ волны в металле рельса (5,9 мм/мкс).

Для экспериментальных исследований предлагаемого устройства по полученному выражению, для размеров рельса типа Р65, параметры КИС выбраны: диаметр D=110 мм, ширина K=60 мм (фиг.1 и 2). В общем случае реализация устройства может быть осуществлена и при использовании КИС с другими размерами, удовлетворяющими выражению (1).

Несмотря на то, что в процессе УЗ контроля локального участка рельса управление устройством производится с помощью постоянной ручки 7 вручную, для сохранения прямолинейной траектории перемещения КИС вдоль рельса предусмотрены соответствующие вспомогательные ограничители (п.9 на фиг.1) и упоры 12 и 13. При вводе УЗ колебаний с поверхности катания рельса используется выдвижной ограничитель 9 поперечного перемещения с фиксатором 10 (фиг.1 - 3). При сканировании с боковых поверхностей головки 14 используется откидной упор 13 (фиг.4), при контроле перьев подошвы 16 рельса - ролик ограничения 12 (фиг.2 и 5). При сканировании с поверхности шейки 15 рельса можно обойтись без вспомогательных ограничителей.

Для сплошного сканирования рельса с поверхности катания на протяженном участке пути (20 - 100 м) предусмотрена возможность временного крепления быстросъемной штанги 8. Штанга 8 требуется также при контроле элементов стрелочных переводов и протяженных контроленепригодных, для традиционных систем скольжения, участков рельсового пути. При ручном контроле локального сечения рельса штанга отсоединяется от сканера.

Определенной проблемой при контроле протяженных участков сканером для локального контроля является подача контактирующей жидкости на сканируемые поверхности. Оригинальный опорный ролик 5 со штуцером и с отверстиями-форсунками, размещенными равномерно по диаметру, одновременно служит и для подачи контактирующей жидкости из емкости 18, прикрепленной на штангу 8 (фиг.6).

Внутри колеса 1 с упругой оболочкой, заполненной иммерсионной жидкостью, размещен моноблок 11 с набором пьезопластин (ЭАП) с разными углами ввода УЗ колебаний в контролируемый рельс через пятно контакта колесо/рельс (фиг.2). В качестве примера показан набор из 9 пьезопластин: 70° (3×2 ЭАП), 42° (3×2 ЭАП) и 0°. В общем случае, в зависимости от решаемых задач, количество пьезопластин может быть иным (одна или более) с необходимыми углами ввода УЗ колебаний в контролируемый объект.

При контроле головки или пера подошвы в работе участвуют по три пьезопластины с углом 70° наезжающие и (или) отъезжающие (70 Н или 70 От).

Использование пьезопластин 70° практически по всей ширине головки (фиг.3) и, при необходимости, дополнительное сканирование с боковых поверхностей головки (фиг.4), позволяет зафиксировать практически все возможные дефекты в головке рельса.

При контроле с поверхности катания рельса зоны шейки и подошвы (в проекции шейки) подключаются также три пьезопластины с углами 0°, 42°Н и 42°От.

Использование пластин с углом 70° (или 42°) для сканирования в межшпальных пространствах перьев подошвы (фиг.5) позволит обнаруживать поперечные трещины в подошве, в том числе и под промежуточными рельсовыми скреплениями. В настоящее время эта технология является новой и направлена на решение одной из главных проблем железных дорог по изломам из-за дефектов в подошве (до 34% изломов в год [20]).

Работа устройства очевидна из приведенных положений КИС на фиг.3-5. Как правило, начальную координату возможного дефекта в рельсе получают после сплошного контроля рельсового пути с помощью скоростного ДС. При этом указывается и предполагаемая зона залегания дефекта (в головке, в шейке или в подошве) рельса. Оператор вторичного (уточняющего) контроля выходит на эту координату пути переносным УЗ дефектоскопом (на фиг. не показан) оснащенным заявляемым устройством (колесным сканером). Предпочтительно использование многоканального УЗ дефектоскопа.

При использовании одноканального УЗ дефектоскопа, переключения соответствующих ЭАП, в зависимости от сканируемых зон дефектного сечения, выполняется программно-аппаратным способом (мультиплексором) внешнего дефектоскопа. Малая скорость перемещения при ручном сканировании (не более 200 мм/с) и незначительное время распространения УЗ колебаний до искомого дефекта и обратно (порядка 300 мкс), даже с учетом дополнительного времени распространения УЗ в иммерсионной жидкости КИС, позволяет выполнять такие переключения без ущерба дискретности озвучивания по длине рельса и незаметно для оператора.

При указании ДС на возможное наличие дефекта в головке 14 рельса, в окрестности предполагаемого дефекта на поверхность катания рельса устанавливают КИС 1 со встроенными ЭАП 11, осуществляющими ввод УЗ колебаний в рельс под типовым углом ввода 70° (фиг.3). При этом размеры КИС позволяют разместить по три - четыре пары типовых пьезопластин по ширине КИС, ориентированные по длине рельсов в противоположных направлениях (фиг.2), позволяющим практически охватить большую часть сечения головки рельса.

По мере качения КИС 1 по поверхности катания, дефектное сечение головки рельса озвучивается с одной и другой стороны (по длине рельса), и при наличии дефекта, как минимум один или более вышеназванных ЭАП фиксируют эхо-сигналы от него. Выдвижной ограничитель 9 поперечного перемещения, который при сканировании с других поверхностей рельса переводится в нерабочее положение с помощью фиксатора 10 (фиг.1 - 3), обеспечивает сохранения линейной траектории перемещения КИС по поверхности 2 катания рельса.

При наблюдении сигналов незначительной амплитуды от искомого дефекта, для дополнительного уточнения параметров дефекта, КИС устанавливают на одну из боковых поверхностей головки рельса (фиг.4). Откидной упор 13 устанавливают на поверхность катания 2 рельса и повторяют сканирование (прокатывают КИС) вдоль рельса в окрестности дефектного сечения. Такое сканирование особенно желательно, если поверхность катания рельса повреждена микротрещинами, отслоениями и выкрашиваниями металла (дефекты первой группы по [21]), затрудняющими ввод УЗ колебаний с поверхности катания.

В наиболее сложных ситуациях, вызванных нетипичной ориентацией трещины или значительным износом боковой поверхности головки рельса, аналогичное сканирование производят и с другой боковой поверхности катания рельса.

Таким образом, при использовании заявляемого устройства, сечение головки рельса в окрестности предполагаемого дефекта озвучивается наиболее тщательным образом с трех поверхностей головки и с двух сторон (относительно продольной оси рельса) дефектного сечения. При наличии дефекта будут зафиксированы все возможные эхо-сигналы, совместный анализ которых позволяет однозначно и достоверно оценить обнаруженный дефект.

При средней скорости перемещения (качения КИС) около 100 мм/с и протяженности окрестности дефектного сечения 500 мм, суммарное время сканирования по трем поверхностям не превышает 15 с. В результате применение заявляемого устройства позволяет повысить достоверность обнаружения и оценки параметров дефекта и производительность контроля.

Дефекты в шейке и в центральной части подошвы (в проекции шейки) могут быть обнаружены с помощью ЭАП в колесе, осуществляющих ввод УЗ колебаний с поверхности катания под углом α=0° (нормальный ввод продольных УЗ колебаний) и разнонаправленными наклонными ЭАП, например, под углом α = ±42°. При необходимости уточнения параметров дефекта в шейке рельса, КИС может устанавливаться на шейку рельса. Аналогичным образом могут быть просканированы и перья подошвы (фиг.5), обычно недоступные для УЗ контроля известными устройствами. При озвучивании сечений перьев подошвы (rail foot area) в процессе сканирования с поверхности перьев могут использоваться ЭАП с углами ввода УЗ колебаний 70°, применяемые при контроле головки рельса.

Указанные углы вода УЗ колебаний и их сочетания приведены для демонстрации возможности устройства и его эффективности при обнаружении и оценке параметров дефектов практически по всему сечению рельса. В общем случае возможно использование и других ЭАП под иными углами ввода и разворота УЗ колебаний относительно направления сканирования (фиг.5).

Датчик 19 фиксации маркера, устанавливаемого оператором уточняющего контроля на указанную ДС координату пути, размещен на раме 3 устройства (фиг.1) и, в зависимости от типа используемого маркера (на фиг. не показан), может иметь соответствующую конструкцию и принцип действия. В качестве маркера могут использоваться любые известные конструкции, например, в виде предварительно намагниченного композиционного материала с высокими пластическими функциями [22, 23]. При этом в качестве датчика 11 фиксации маркера используется магниточувствительный датчик, например, датчик Холла [24], соединенный с электронным блоком дефектоскопа.

Электрические выводы датчика фиксации маркера, датчика перемещения и ЭАП подключаются к электронному блоку УЗ дефектоскопа (на фиг. не показан). Предоставление устройством возможности совместной обработки в блоке дефектоскопа сигналов от маркера, одометра (датчика перемещения 6 на фиг.1) и эхо-сигналов от искомого дефекта позволяет корректно синхронизировать измерительные данные, полученные с разных поверхностей рельса и создает условие для формирования подробного образа внутреннего дефекта в рельсе, и в целом, повышения достоверности контроля.

С целью расширения области применения устройства предусмотрена возможность прикрепления к раме 3 сканера штанги 8 с помощью фиксатора 17 (фиг.6). Такая конструкция позволяет оперативно контролировать не только отдельные дефектные сечения рельса, но и использовать заявляемое устройство для контроля более протяженных участков рельсового пути (фиг.6): участков с контроленепригодными (для систем скольжения) поверхностями катания рельсов; элементов стрелочных переводов и др. обычно не превышающими по протяженности 35 - 100 м пути. Быстросъемная конструкция штанги позволяет оперативно переходить от сплошного сканирования аномальных участков рельсового пути к контролю локального участка с разных поверхностей рельса вышеизложенным способом. Эта опция также способствует повышению общей производительности контроля рельсов.

Экспериментальная проверка устройства выполнена с помощью многоканального УЗ дефектоскопа АГЗИКОН-20, с возможностью отображения сигналов контроля в виде развертки типа В, и КИС диаметром 110 мм производства АО «Радиоавионика» при контроле рельсов с моделями и реальными дефектами.

Специалисту в данной области техники понятно, что настоящее изобретение не ограничено приведенными примерными вариантами осуществления, описанными выше, и что в рамках настоящего изобретения возможны и другие числовые значения элементов устройства, и параметры реализаций, которые определены прилагаемой формулой.

Таким образом, предлагаемое устройство может быть реализовано, позволяет повысить надежность и достоверность обнаружения внутренних дефектов рельсов, увеличивает производительность контроля и имеет незначительную массу, что важно при ручном уточняющем контроле локальных участков рельсового пути по показаниям скоростных ДС.

Источники информации

1. Положение о системе неразрушающего контроля рельсов и эксплуатации средств рельсовой дефектоскопии в путевом хозяйстве железных дорог ОАО «РЖД». №1471/р от 26.07 2017 (П.8 с. 76-90).

2. JP 2007132758.

3. JP 2016045204.

4. JP 2015243094.

5. RU 2340495.

6. RU 2466386.

7. RU 216030.

8. Марков А.А., Кузнецова E.A. Дефектоскопия рельсов. Формирование и анализ сигналов. Книга 1. Основы. СПб.: КультИнформПресс, 2010. 290 с. (см. стр. 175-180).

9. US 6604421.

10. RU 89235.

11. RU 2 677124.

12. CN 218726915.

13. CN 219016196.

14. US 4174636.

15. RU 139458.

16. CN 110412137.

17. RU 2783753.

18. RU 2785302.

19. CN 103 175894.

20. Ваганова O.H. Требования к рельсовым продуктам для удовлетворения текущих и перспективных потребностей ОАО «РЖД» // Путь и путевое хозяйство. 2023, №9. С.6-8.

21. Инструкция "Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов". ОАО "РЖД" №2499 р от 23.10.2014

22. RU 2570297.

23. RU 2511787.

24. RU 2696066.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля локальных участков железнодорожных рельсов | 2023 |

|

RU2818035C1 |

| Способ ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2823665C1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| Способ оценки работоспособности искательной системы дефектоскопических средств при высокоскоростном контроле рельсов | 2021 |

|

RU2758403C1 |

| Ультразвуковой способ оценки дефектов в головке рельсов и определения профиля поверхности катания | 2022 |

|

RU2785302C1 |

| Способ ультразвукового контроля подошвы рельсов | 2016 |

|

RU2645818C1 |

| Механизм для дефектоскопии подошвы рельсов | 2020 |

|

RU2738663C1 |

Использование: для ультразвукового контроля локальных участков рельсов. Сущность изобретения заключается в том, что устройство для ультразвукового контроля локальных участков рельсов содержит раму, охватывающую ультразвуковую колесную искательную систему с упругой оболочкой, наполненную иммерсионной жидкостью и снабженную набором электроакустических преобразователей, углы ввода, количество которых выбирают исходя из требуемой разрешающей способности и полноты озвучивания контролируемого сечения, размещенные на противоположных концах рамы опорный ролик и датчик перемещения, при этом конструкция устройства выполнена с возможностью сканирования различных поверхностей рельса, рама оснащена выдвижными и откидными опорными элементами и снабжена постоянной ручкой, позволяющей перемещать колесную искательную систему по выбранной поверхности рельса. Технический результат: повышение достоверности ультразвукового контроля локальных участков рельсов с одновременным повышением производительности контроля и снижением массы устройства. 2 з.п. ф-лы, 6 ил.

1. Устройство для ультразвукового контроля локальных участков рельсов, содержащее раму, охватывающую ультразвуковую колесную искательную систему с упругой оболочкой, наполненную иммерсионной жидкостью и снабженную набором электроакустических преобразователей, углы ввода, количество которых выбирают исходя из требуемой разрешающей способности и полноты озвучивания контролируемого сечения; размещенные на противоположных концах рамы опорный ролик и датчик перемещения, отличающееся тем, что конструкция устройства выполнена с возможностью сканирования различных поверхностей рельса, рама оснащена выдвижными и откидными опорными элементами и снабжена постоянной ручкой, позволяющей перемещать колесную искательную систему по выбранной поверхности рельса.

2. Устройство для ультразвукового контроля локальных участков рельсов по п. 1, отличающееся тем, что на раме колесной искательной системы размещен датчик фиксации маркера, установленного на поверхности рельса; электрические выводы датчика фиксации маркера, датчика перемещения и электроакустических преобразователей подключены к электронному блоку внешнего ультразвукового дефектоскопа.

3. Устройство для ультразвукового контроля локальных участков рельсов по п. 1, отличающееся тем, что рама колесной искательной системы оснащена быстросъемной штангой с емкостью для контактирующей жидкости, на цилиндрической поверхности опорного ролика предусмотрены форсунки, а на торцевой части оси ролика - штуцер для подключения шланга, соединяющего ролик с емкостью для жидкости.

| CN 205809006 U, 14.12.2016 | |||

| CN 110412137 A, 05.11.2019 | |||

| CN 103175894 A, 26.06.2013 | |||

| US 4487071 A, 11.12.1984 | |||

| Устройство для решения уравнений | 1960 |

|

SU139458A1 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2446971C2 |

Авторы

Даты

2024-02-15—Публикация

2023-10-30—Подача