сл

со ;о

| название | год | авторы | номер документа |

|---|---|---|---|

| Мукомольный валец | 1991 |

|

SU1806010A3 |

| Мукомольный валец | 1981 |

|

SU1021459A1 |

| Мукомольный валец | 1980 |

|

SU884714A1 |

| МУКОМОЛЬНЫЙ ВАЛЕЦ | 2003 |

|

RU2249482C1 |

| Мукомольный валец ВТИ-1 | 1980 |

|

SU936997A1 |

| Способ производства мукомольных вальцов | 2023 |

|

RU2814621C1 |

| Способ отливки полых мукомольных вальцов и устройство для его осуществления | 1980 |

|

SU900954A1 |

| Вальцовый станок | 1991 |

|

SU1793959A3 |

| Мукомольный валец | 1980 |

|

SU889093A1 |

| ВАЛЬЦОВЫЙ СТАНОК | 1995 |

|

RU2113280C1 |

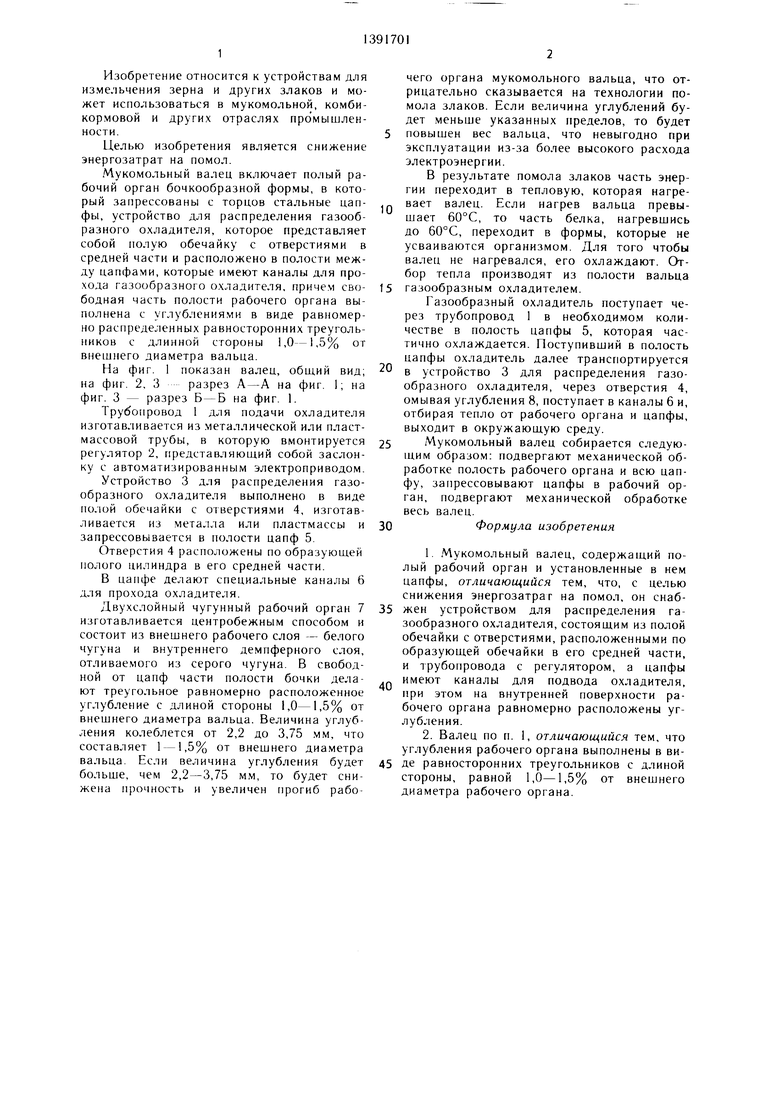

Изобретение относится к устройствам для измельчения злаков и может быть нри менено в мукомольной, комбикормовой и другой промьинленности. Целью изобретения является снижение энергозатрат на номол. АДукомольный валец содержит трубонрОЕЮД газообразного охладителя с регулятором 2, устройство 3 для распределения газообразного охладителя с отверстиями 4, цанфы 5 с каналами 6 для подвода охладителя, а также углублениями в нолости рабочего органа. 1 3. п. ф-лы, 3 ил.

фиг.1

Изобретение относится к устройствам для измельчения зерна и других злаков и может использоваться в мукомольной, комбикормовой и других отраслях про мышлен- ности.

Целью изобретения является снижение энергозатрат на помол.

Мукомольный валец включает полый рабочий орган бочкообразной формы, в который запрессованы с торцов стальные цапфы, устройство для распределения газообразного охладителя, которое представляет собой полую обечайку с отверстиями в средней части и расположено в полости между цапфами, которые имеют каналы для прохода газообразного охладителя, причем свободная часть полости рабочего органа выполнена с углублениями в виде равномерно распределенных равносторонних треугольников с длинной стороны 1,0-1,5% от внешнего диаметра вальца.

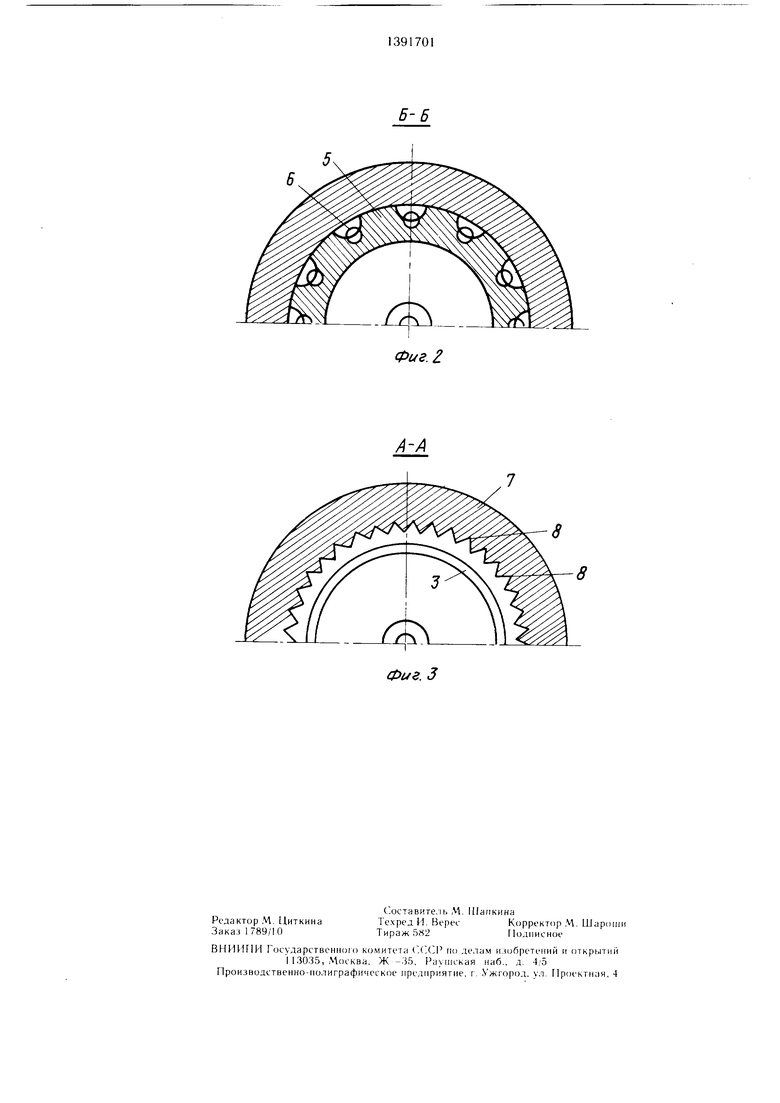

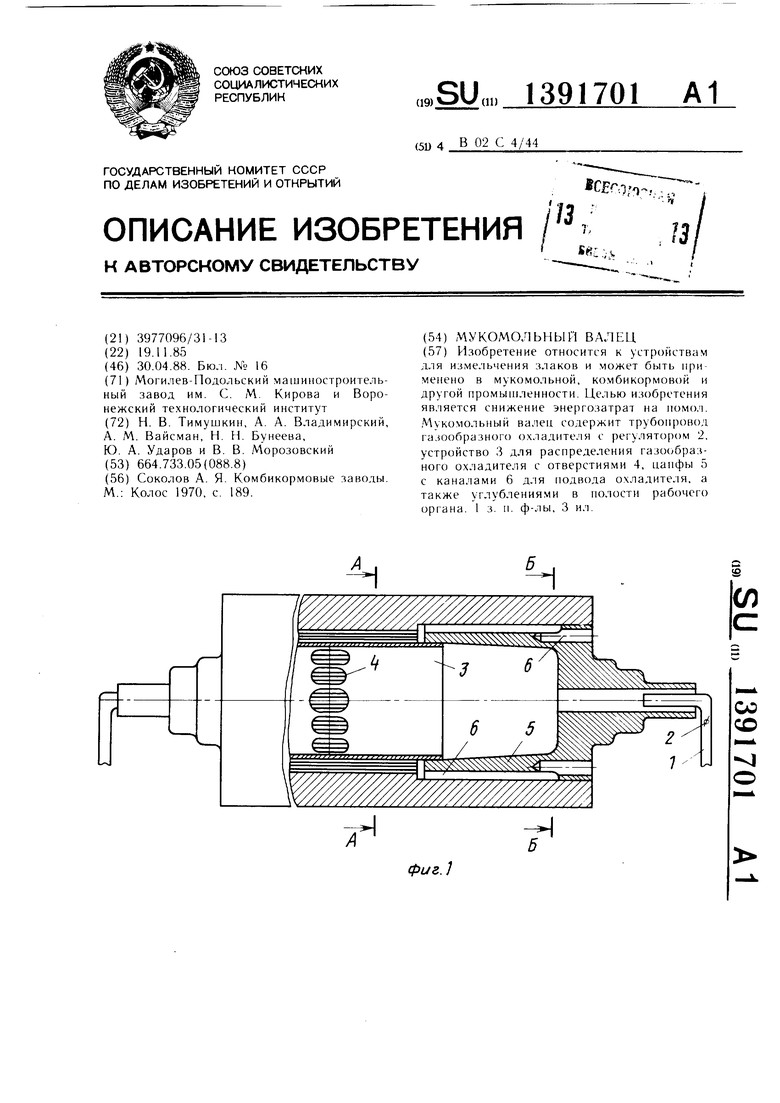

На фиг. 1 показан валец, общий вид; на фиг. 2, 3 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Трубопровод 1 для подачи охладителя изготавливается из .металлической или пластмассовой трубы, в которую вмонтируется регулятор 2, представляющий собой заслонку с автоматизированным электроприводом.

Устройство 3 для распределения газообразного охладителя выполнено в виде полой обечайки с отверстиями 4, изготавливается из металла или пластмассы и запрессовывается в полости цапф 5.

Отверстия 4 расположены по образующей полого цилиндра в его средней части.

В цапфе делают специальные каналы 6 для прохода охладителя.

Двухслойный чугунный рабочий орган 7 изготавливается центробежным способом и состоит из внешнего рабочего слоя - белого чугуна и внутреннего демпферного слоя, отливаемого из серого чугуна. В свободной от цапф части полости бочки делают треугольное равномерно расположенное углубление с длиной стороны 1,0-1,5% от внешнего диаметра вальца. Величина углубления колеблется от 2,2 до 3,75 мм, что составляет 1 -1,5% от внешнего диаметра вальца. Если величина углубления будет больше, чем 2,2-3,75 мм, то будет снижена прочность и увеличен прогиб рабочего органа мукомольного вальца, что отрицательно сказывается на технологии помола злаков. Если величина углублений будет меньше указанных пределов, то будет

повышен вес вальца, что невыгодно при эксплуатации из-за более высокого расхода электроэнергии.

В результате помола злаков часть энергии переходит в тепловую, которая нагре„ вает валец. Если нагрев вальца превышает 60°С, то часть белка, нагревшись до 60°С, переходит в формы, которые не усваиваются организмом. Для того чтобы валец не нагревался, его охлаждают. Отбор тепла производят из полости вальца

газообразным охладителем.

Газообразный охладитель поступает через трубопровод 1 в необходимом количестве в полость цапфы 5, которая частично охлаждается. Поступивший в полость цапфы охладитель далее транспортируется

0 g устройство 3 для распределения газообразного охладителя, через отверстия 4, омывая углубления 8, поступает в каналы 6 и, отбирая тепло от рабочего органа и цапфы, выходит в окружающую среду.

5Мукомольный валец собирается следующим образом: подвергают механической обработке полость рабочего органа и всю цапфу, запрессовывают цапфы в рабочий орган, подвергают механической обработке весь валец.

0Формула изобретения

имеют каналы для подвода охладителя.

при этом на внутренней поверхности рабочего органа равномерно расположены углубления.

углубления рабочего органа выполнены в виде равносторонних треугольников с длиной

стороны, равной 1,0-1,5% от внешнего

диаметра рабочего органа.

Фиг. 2.

8

фиг. 3

| Соколов А | |||

| Я | |||

| Комбикормовые заводы | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

1988-04-30—Публикация

1985-11-19—Подача