(54) МУКО/ 1ОЛЬНЫЙ ВАЛЕЦ ВТИ-1

| название | год | авторы | номер документа |

|---|---|---|---|

| Мукомольный валец | 1980 |

|

SU884714A1 |

| Мукомольный валец | 1981 |

|

SU1021459A1 |

| Мукомольный валец | 1980 |

|

SU889093A1 |

| ВАЛЬЦОВЫЙ СТАНОК | 1995 |

|

RU2113280C1 |

| Мукомольный валец | 1991 |

|

SU1806010A3 |

| Способ отливки полых мукомольных вальцов и устройство для его осуществления | 1980 |

|

SU900954A1 |

| ЛИТОЙ ДВУХСЛОЙНЫЙ МУКОМОЛЬНЫЙ ВАЛЕЦ | 2002 |

|

RU2238800C2 |

| Способ производства мукомольных вальцов | 2023 |

|

RU2814621C1 |

| Мукомольный валец | 1985 |

|

SU1391701A1 |

| ВАЛЕЦ ВАЛЬЦОВОГО СТАНКА | 1999 |

|

RU2196001C2 |

1

Мукомольный валец ВТИ-1 относится к устройствам для измельчения, помола зерна и других злаков.

Известны конструкции массивных вальцов, которые не имеют внутренней полости, цапфы также не имеют внутренней полости и изготовляются массивными I.

Эти вальцы обладают значительным весом и в эксплуатации имеют повышенный показатель по расходу электроэнергии и пониженный по качеству размалываемого продукта. Из-за повышенного веса вальца для его вращения необходимо затратить .электроэнергии больше, че.м на полый. Что касается качества по.мола, то повышенная температура вальца (свыше 60°С) способствует переходу белка в другие формы, которые менее усваиваются организмом человека. Температура же массивного вальца при помоле Достигает значительно больше, чем 60°С.

Наиболее близким к предлагаемому по технической сущности является мукомольный валец, состоящий из полого корпуса и запрессованных в него цапф с балансировочными отверстиями 2.

Недостатками устройств являются большой вес; повышенный расход электроэнергии при эксплуатации; небольшая площадь соприкосновения о.хлаждающей жидкости с внутренней полостью вальца, пониженная прочность, значительные затраты на механобработку.

Цель изобретения - повышение эффективности работы и снижение металлоемкости мукомольного вальца.

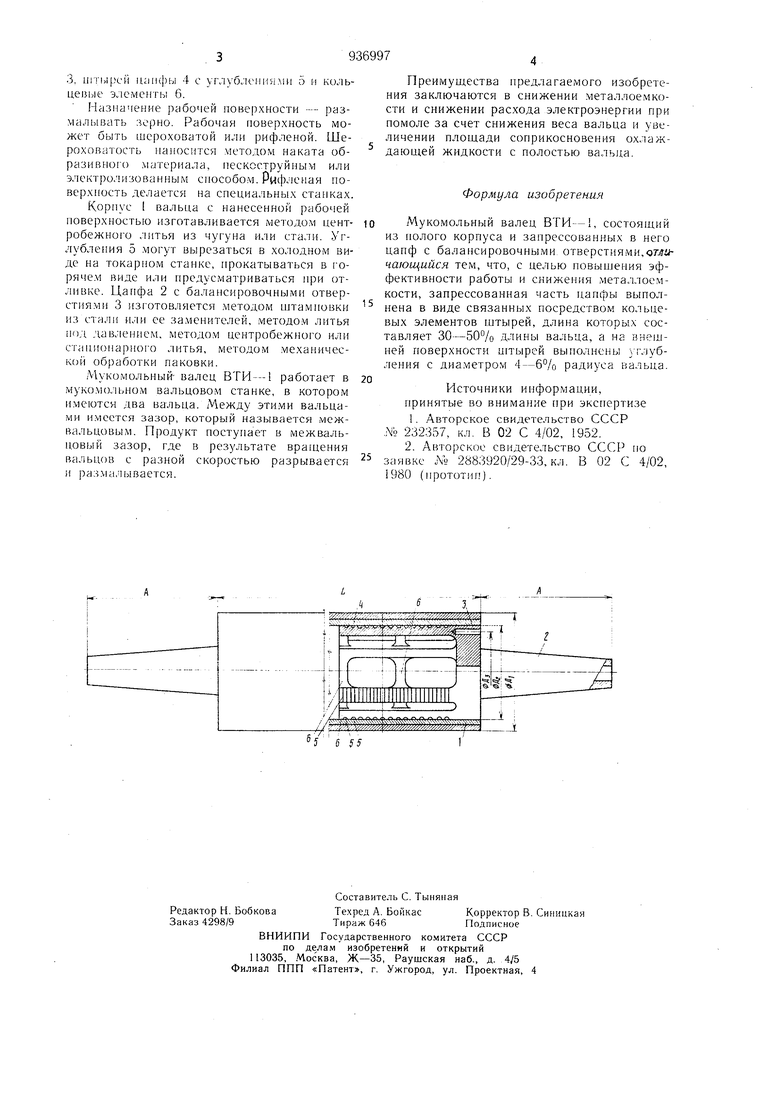

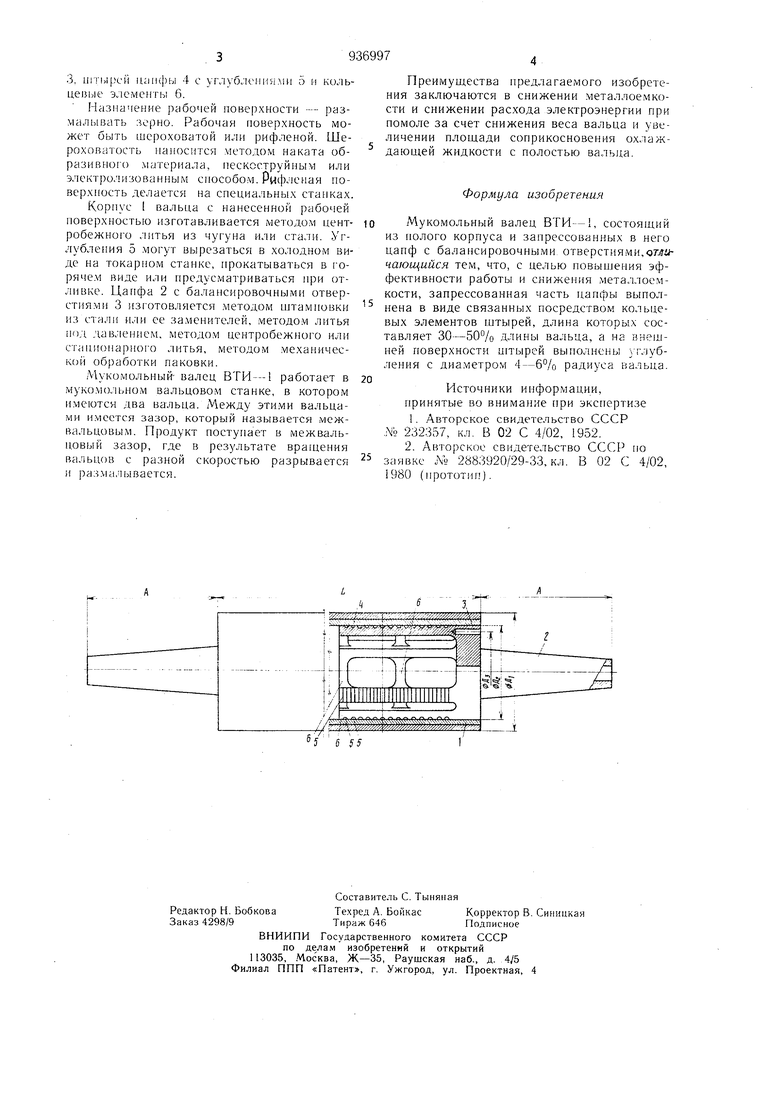

10 Поставленная цель достигается тем, что в мукомольном вальце, состояи1ем из полого корпуса и запрессованных в него цапф с балансировочными отверстиями, запрессованная часть цапфы выполнена в виде связанных посредством кольцевых элементов штырей, длина которых составляет 30- длины вальца, а на внешней поверхности штырей выполнены углубления с диаметром 4-6% радиуса вальца.

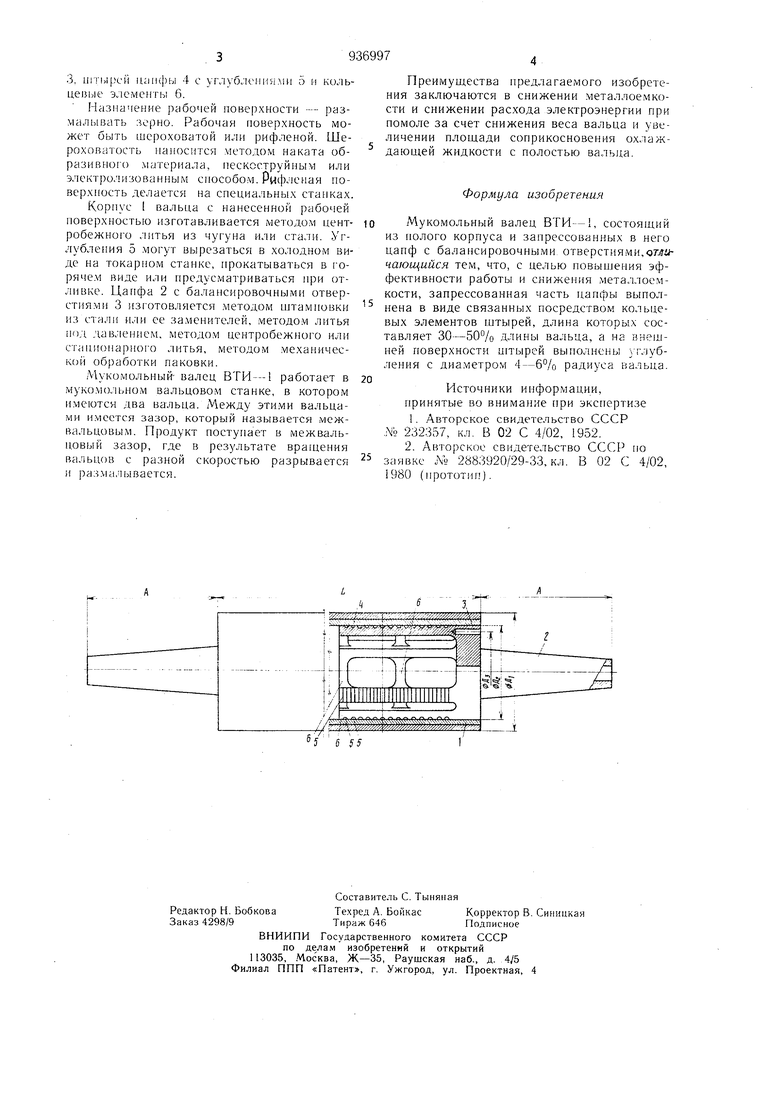

На чертеже изображен мукомольный валец ВТИ-1.

Муко.мольный валец ВТИ-1 состоит из пустотелого корпуса 1, на который наносится рабочая поверхность и в который вставлены цапфы 2, балансировочных отверстий

.1 апырой (|)ы 4 с углуб;ич11 ями 5 и кольцеоые элементы 6.

Назначение рабочей поверхности -- размалывать зерно. Рабочая новерхность может быть шероховатой или рифленой. Шероховатость налоснтся методом наката образивного .материала, пескоструйным или электролизованным способом. Риф.ченая поверхность делается на специальных станках.

Корнус 1 вальца с нанесенной рабочей поверхностью изготавливается методом центробежного литья из чугуна или стали. Углубления 5 могут вырезаться в холодном виде на токарном станке, прокатываться в орячем виде или иредусматриваться при отливке. Цанфа 2 с балансировочными отверетиями 3 изготовляется методом штамповки из стали или ее заменителей, методо.м литья нод давлением, методо.м центробежного или стационарного литья, методом механической обработки паковки.

Мукомольный- валец ВТИ-1 работает в мукомольном вальцовом станке, в котором имеются два вальца. Между этими вальцами имеется зазор, который называется межвальцовым. Продукт поступает в межвальцовый зазор, где в результате вращения вальцов с разной скоростью разрывается и раз.малывается.

Преимущества предлагаемого изобретения заключаются в снижении металлоемкости и снижении расхохаа электроэнергии при помоле за счет снижения веса вальца и увеличении площади соприкосновения охлаждающей жидкости с полостью вальца.

Формула изобретения

Мукомольный валец ВТИ-, еостоящий из нолого корпуса и запрессованных в него цапф с балансировочными отверстиями,oM Jчающийся тем, что, с целью повьииения эффективности работы и снижения металлоемкости, запрессованная часть цапфы выполнена в виде связанных посредством кольцевых элементов щтырей, длина которых составляет 30---50% .длины вальца, а на внешней поверхности штырей выполнены углубления с диаметром 4-6% радиуса вальца.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ,N0 232357, кл. В 02 С 4/02, 1952.

,-: заявке Л 2883920/29-33, кл. В 02 С 4/02, 1980 (прототип).

Авторы

Даты

1982-06-23—Публикация

1980-08-19—Подача