ВидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для инерционной сваркиТРЕНиЕМ | 1977 |

|

SU795821A1 |

| Машина для орбитальной сварки трением | 1974 |

|

SU488672A1 |

| Способ сварки трением | 1973 |

|

SU503677A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Машина для сварки трением | 1985 |

|

SU1303332A1 |

| Способ инерционной сварки трением | 1982 |

|

SU1098721A1 |

| Машина для сварки трением | 1989 |

|

SU1683249A1 |

| Устройство для доворота и фиксации шпинделя в определенном угловом положении | 1980 |

|

SU867602A1 |

| Зажимное устройство | 1980 |

|

SU1004055A1 |

| Устройство для доворота и индексации шпинделя в различных угловых положениях | 1982 |

|

SU1047652A1 |

Изобретение относится к оборудованию для сварки трением, конкретно к устройствам угловой ориентации шпинделя. Цель - расширение технологических возможностей, упрондение конструкции и повышение надежности сварочной машины. Устройство угловой ориентации выполнено в виде расположенного перпендикулярно оси шпинделя силового цилиндра с последовательно соединенными в тандем поршнями 8 и 9. Один из поршней соединен тягой 11 с эксцентрично закрепленным на валу шпинделя кулачком 6, образуя кривошипно-шатунный механизм. При вращении вала шпинделя 3 во время нагрева свариваемых заготовок поршни 8 и 9 совершают принудительное возвратно-поступательное перемешение, пе- редаваемое через тягу 11, а их полости сооб- шены со сливом. По команде на торможение . отключается привод вращения шпинделя. Рабочая жидкость под давлением поступает в одну из полостей цилиндров, которые через тягу 11 доворачивают в строго определенное положение кулачок 6 и связанный с ним через вал шпинделя 3 зажим вращаюшей заготовки, производя взаимную ориентацию свариваемых заготовок. 2 ил. S (Л

00 СО

оо

со

Oi

. 2

Изобретение относится к оборудованию для сварки трением, конкретно к устройствам угловой ориентации зажима вращающейся заготовки (щпинделя).

Цель изобретения - расширение технологических возможностей оборудования, упрощение его конструкции и повыщение надежности.

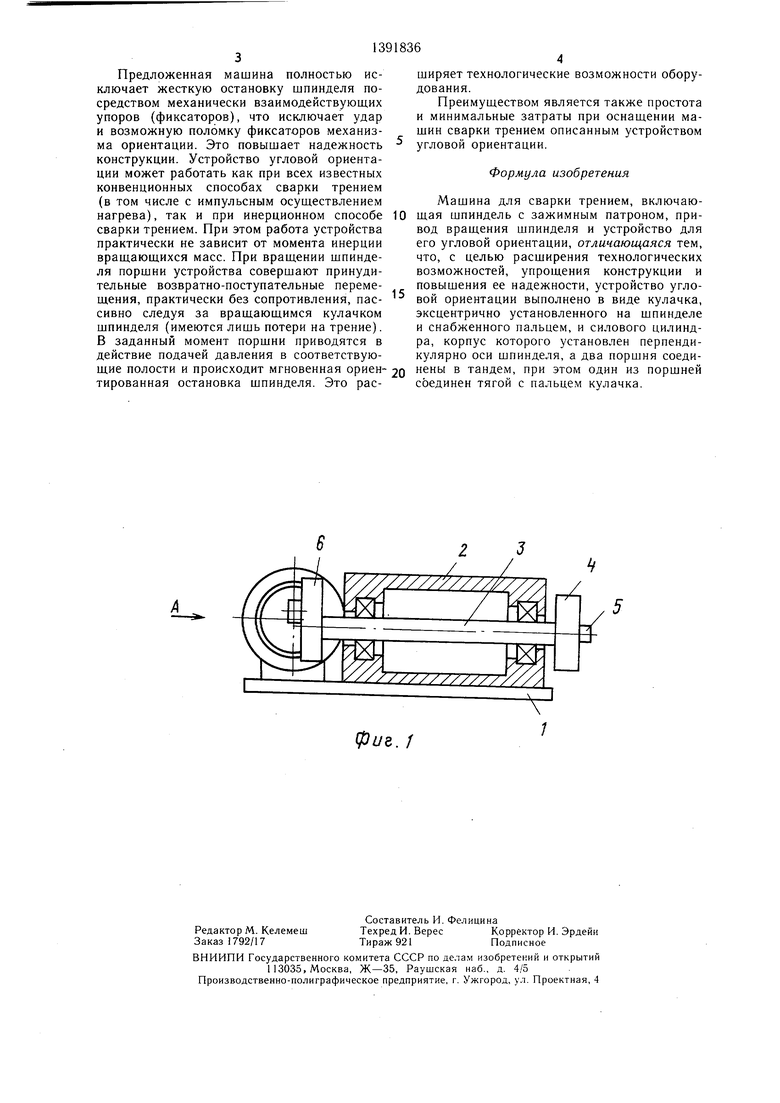

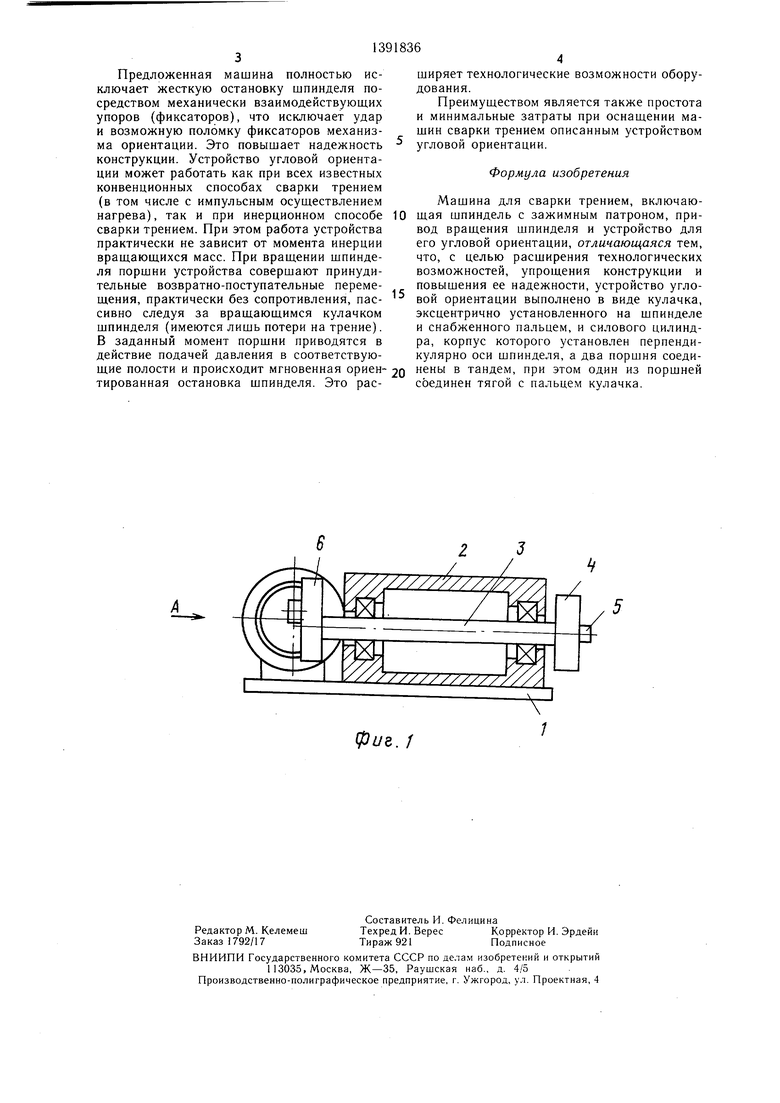

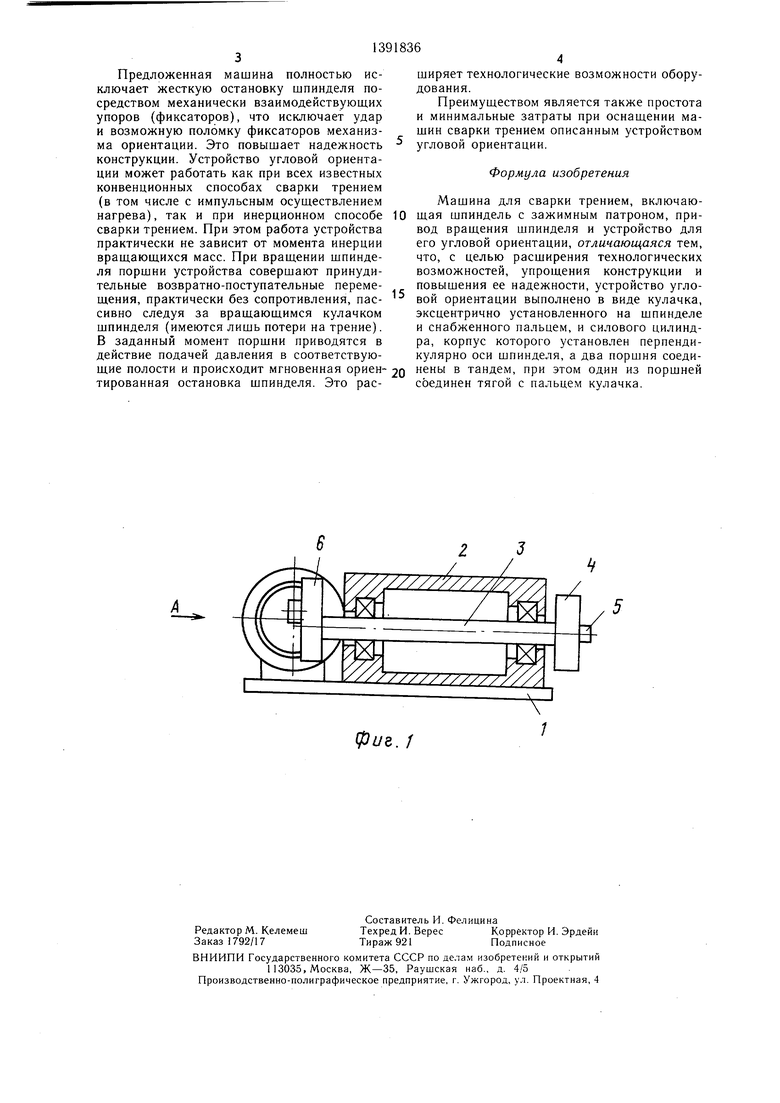

На фиг. 1 представлен щциндель, общий вид; на фиг. 2 - вид А на фиг. 1.

(эксцентриситет е исключает возможность нахождения пальца 12 в мертвой зоне), обеспечивая в любой момент наличие крутящего момента на валу щпинделя при возникновении силы Р от воздействия порщня 8. 5 Если щпиндель вращался по часовой стрелке а палец 12 в момент подачи команды на принудительное перемещение порщня 8 находился ниже горизонтальной оси вала щпинделя, доворот вала щпинделя 3 до заНа станине 1 машины для сварки трением Q данного положения также произойдет по закреплен корпус 2, в котором на опорах часовой стрелке. Если палец 12 в момент

качения установлен вал щпинделя 3, несущий патрон 4 для закрепления вращающейся заготовки 5. Вал шпинделя имеет привод вращения и тормозное устройство (не показаны). На валу щпинделя 3 жестко эксцент- 15 рично (эксцентриситет е) закреплен кулачок 6. На станине 2 перпендикулярно оси щпинделя закреплен корпус 7 гидроцилиндра, снабженного соединенными тандемом поршнями 8 и 9. Поршень 9 имеет палец 10, который через тягу 11 соединен с пальцем 12 кулачка 6, образуя кривошипно-щатунный механизм.

Кулачок 6 расположен с торца вала шпинделя; при необходимости для симмет20

подачи команды находится выще оси вала шпинделя, доворот произойдет в обратном направлении (максимальная величина дово- рота в обоих случаях 180°).

На практике доворот всегда можно осуществлять в ту сторону, в какую вращался щпиндель, располагая датчик на включение перемеш,ения поршня 8 в соответствующей зоне. Однако проведенные опыты показали, что доворот вала щпинделя перед проковкой в сторону, противоположную первоначальному вращению, на угол до 180° отрицательно на качестве сварки не сказывается.

Работу устройства ориентации можно согласовывать с действием тормозных устричного восприятия действующих усилии 25 роиств, к которым в данном случае предъявляются п ониженные требования, а в ряде случаев, в особенности при небольшой инерционности вращающихся масс, от тормозных устройств можно вообще отказаться, соот- ветствуюпл.им образом рассчитав силу Р. Это существенно упрощает конструкцию машины дл я сварки трением.

на вал и его опоры поршневая группа может быть соединена тягой (шатуном) с щатунной щейкой, выполненной в требуемой зоне между опорами на валу шпинделя по типу коленчатого вала.

Устройство работает следующим образом.

В процессе нагрева щпиндель вращается под действием привода. Кулачок 6 вращается вместе с валом щпинделя 3, сообщая через тягу 11 возвратно-поступательные перемещения поршням 9 и 8, свободно дви- 35 жущимся в корпусе 7 (энергия расходуется лишь на трение поршней относительно корпуса) . В заданный момент производится торможение и практически одновременная команда на включение в работу устройства ориентации. По этой команде через распределитель управления (не показан) производится мгновенный впрыск гидрожидкости в штоковую полость цилиндра (возможно от аккумулятора). Поршень 8 резко переме40

являются п ониженные требования, а в ряде случаев, в особенности при небольшой инерционности вращающихся масс, от тормозных устройств можно вообще отказаться, соот- ветствуюпл.им образом рассчитав силу Р. Это существенно упрощает конструкцию машины дл я сварки трением.

Устройство для ориентации может эффективно применяться как при конвенционном, так и при инерционном способах сварки трением.

Работа устройства принципиально возможна и при использовании только поршня 9 В этом случае гидрожидкость впрыскивается в заданный момент в его полость, а при использовании тандема поршней 8 и 9 - в их соответствующие полости. При этом тандем перемещается вправо. Принципиального отличия такая схема работы не имеет. В случае использования только одного поршня конструкция дополнительно упрощается, однако тяга 1 при этом работает на сжатие и прощается влево, увлекая поршень 9 в направле- 45дольную устойчивость. НИИ силы Р (показано стрелкой), которыйВозможен вариант синхронной работы

через тягу 11 доворачивает кулачок 6 всегдаустройств ориентации для машин сварки

в одно и то же положение, при котором валтрением тяжелого типа (при их диаметральшпинделя также всегда займет строго опре-ном расположении) по разные стороны от

деленное заданное положение (центры паль-щпинделя и совместной работе, когда одна

цев 10 и 12 при этом расположатся на одной 50сторона порщневых тандемов работает как

линии).

Регулируя ход порщня 8 (например, упором), можно варьировать ориентацию вала щпиндел я в заданных пределах. Сила Р рассчитывается в зависимости от инерции вращающихся масс и сопротивления в стыке.

Рассмотрим возможные случаи в зависимости от зоны нахождения пальца 12 в момент команды на перемещение поршня 8

55

тянущая, а другая - как толкающая, суммируя усилия Р. После ориентации щпинделя в заданном положении включается проковка - сварка заверщена. Порщневые полости вновь подключаются на свободный слив и при возобновлении вращения поршни вновь соверщают возвратно-поступательные перемещения до поступления команды на ориентацию положения щпинделя.

(эксцентриситет е исключает возможность нахождения пальца 12 в мертвой зоне), обеспечивая в любой момент наличие крутящего момента на валу щпинделя при возникновении силы Р от воздействия порщня 8. Если щпиндель вращался по часовой стрелке а палец 12 в момент подачи команды на принудительное перемещение порщня 8 находился ниже горизонтальной оси вала щпинделя, доворот вала щпинделя 3 до за5

0

подачи команды находится выще оси вала шпинделя, доворот произойдет в обратном направлении (максимальная величина дово- рота в обоих случаях 180°).

На практике доворот всегда можно осуществлять в ту сторону, в какую вращался щпиндель, располагая датчик на включение перемеш,ения поршня 8 в соответствующей зоне. Однако проведенные опыты показали, что доворот вала щпинделя перед проковкой в сторону, противоположную первоначальному вращению, на угол до 180° отрицательно на качестве сварки не сказывается.

Работу устройства ориентации можно согласовывать с действием тормозных устроиств, к которым в данном случае предъ

являются п ониженные требования, а в ряде случаев, в особенности при небольшой инерционности вращающихся масс, от тормозных устройств можно вообще отказаться, соот- ветствуюпл.им образом рассчитав силу Р. Это существенно упрощает конструкцию машины дл я сварки трением.

Устройство для ориентации может эффективно применяться как при конвенционном, так и при инерционном способах сварки трением.

Работа устройства принципиально возможна и при использовании только поршня 9 В этом случае гидрожидкость впрыскивается в заданный момент в его полость, а при использовании тандема поршней 8 и 9 - в их соответствующие полости. При этом тандем перемещается вправо. Принципиального отличия такая схема работы не имеет. В случае использования только одного поршня конструкция дополнительно упрощается, однако тяга 1 при этом работает на сжатие и продольную устойчивость. Возможен вариант синхронной работы

5

тянущая, а другая - как толкающая, суммируя усилия Р. После ориентации щпинделя в заданном положении включается проковка - сварка заверщена. Порщневые полости вновь подключаются на свободный слив и при возобновлении вращения поршни вновь соверщают возвратно-поступательные перемещения до поступления команды на ориентацию положения щпинделя.

ширяет технологические возможности оборудования.

Преимуществом является также простота и минимальные затраты при оснащении машин сварки трением описанным устройством угловой ориентации.

Предложенная мащина полностью исключает жесткую остановку щпинделя посредством механически взаимодействующих упоров (фиксаторов), что исключает удар и возможную поломку фиксаторов механизма ориентации. Это повышает надежность конструкции. Устройство угловой ориентации может работать как при всех известных конвенционных способах сварки трением

(в том числе с импульсным осуществлением ,-; 7ажимнь;м патроном, при- нагрева), так и при инерционном способе 10 ия шпинделя и устройство для сварки трением. При этом работа устройства вод вращения ш шнд J;,,,

практически не зависит от момента инерции вращающихся масс. При вращении щпинделя поршни устройства совершают принудительные возвратно-поступательные переме- щения, практически без сопротивления, пассивно следуя за вращающимся кулачком шпинделя (имеются лишь потери на трение). В заданный момент поршни приводятся в

Формула изобретения

Машина для сварки трением, включаю- ая шпиндель с зажимным патроном, при- вид вращения шпинделя и устройство для его угловой ориентации, отличающаяся тем, что с целью расширения технологических возможностей, упрощения конструкции и повышения ее надежности, устройство угловой ориентации выполнено в виде кулачка, эксцентрично установленного на шпинделе и снабженного пальцем, и силового цилиндра, корпус которого установлен перпендикулярно оси щпинделя, а два поршня соедиширяет технологические возможности оборудования.

Преимуществом является также простота и минимальные затраты при оснащении машин сварки трением описанным устройством угловой ориентации.

,-; 7ажимнь;м патроном, при- ия шпинделя и устройство для вод вращения ш шнд J;,,,

Формула изобретения

Машина для сварки трением, включаю- ая шпиндель с зажимным патроном, при- вид вращения шпинделя и устройство для его угловой ориентации, отличающаяся тем, что с целью расширения технологических возможностей, упрощения конструкции и повышения ее надежности, устройство угловой ориентации выполнено в виде кулачка, эксцентрично установленного на шпинделе и снабженного пальцем, и силового цилиндра, корпус которого установлен перпендикулярно оси щпинделя, а два поршня соедифи&. 1

| Устройство для угловой ориентации шпинделя машины для сварки трением | 1975 |

|

SU517438A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство угловой ориентации шпинделя | 1973 |

|

SU481385A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-30—Публикация

1986-08-05—Подача