Изобретение относится к сварке металлов трением и может быть использовано в различных отраслях машиностроения.

Известен способ инерционной сварки трением, при котором предварительно разгоняют рабочий шпиндель с маховиком, имеющим заданный гюмент инерции. Одна из соединяемых деталей закреплена в рабочем шпинделе, а другая - в неподвижном зажиме привода осевого сжатия. При- сжатии торцов деталей происходит сварка, причем на весь процесс расходуется вполне определенное количество энергии, определяемое кинетической энергией маховика. Непрерывное именение скорости в процессе нагрева способствует более интенсивному тепловыделению в стыке деталей и повышению эффективности процесса сварки 1.

Однако способ инерционной сварки лишен универсальности, поскольку для различных сечений деталей и материалов требуется перенастройка сварочного оборудования: изменение момента инерции маховика и начальной скорости его вращения.

Кроме того, соосное расположение деталей при соединении трудносвариваемых материалов, например, сплава ЖСб-К и стали 40 Г, приводит к образованию в стыке карбидной пленки, обладающей пониженной прочностью, что ухудшает качество сварки.

Известен способ инерционной сварки трением, заключающийся в осевом сжатии и нагреве соединяемых деталей, из которых одну вращают с постоянной скоростью, а другую, снабженную махоьиком с заданным моментов инерции, разгоняют моментом трения стыка до выравнивания относительных скоростей вращения 2.

Недостатком способа является то, что для различных сечений деталей и различных материалов требуется перенастройка сварочного оборудования (изменение момента инерции маховика и начальной скорости его вращения), т. е. способ лишен универсальности, а при соединении изделий из трудносвариваемых материалов, например, сплава ЖСб-К и стали 40 Г образуется в стыке карбидная пленка, обладающая пониженной прочностью, что ухудшает качество сварки.

Цель изобретения - повышение универсальности процесса сварки путем варьирования тепловых режимов без изменения начальной скорости и момента инерции маховика, а также получение соединений высокого качества деталей из трудносвариваемых материалов.

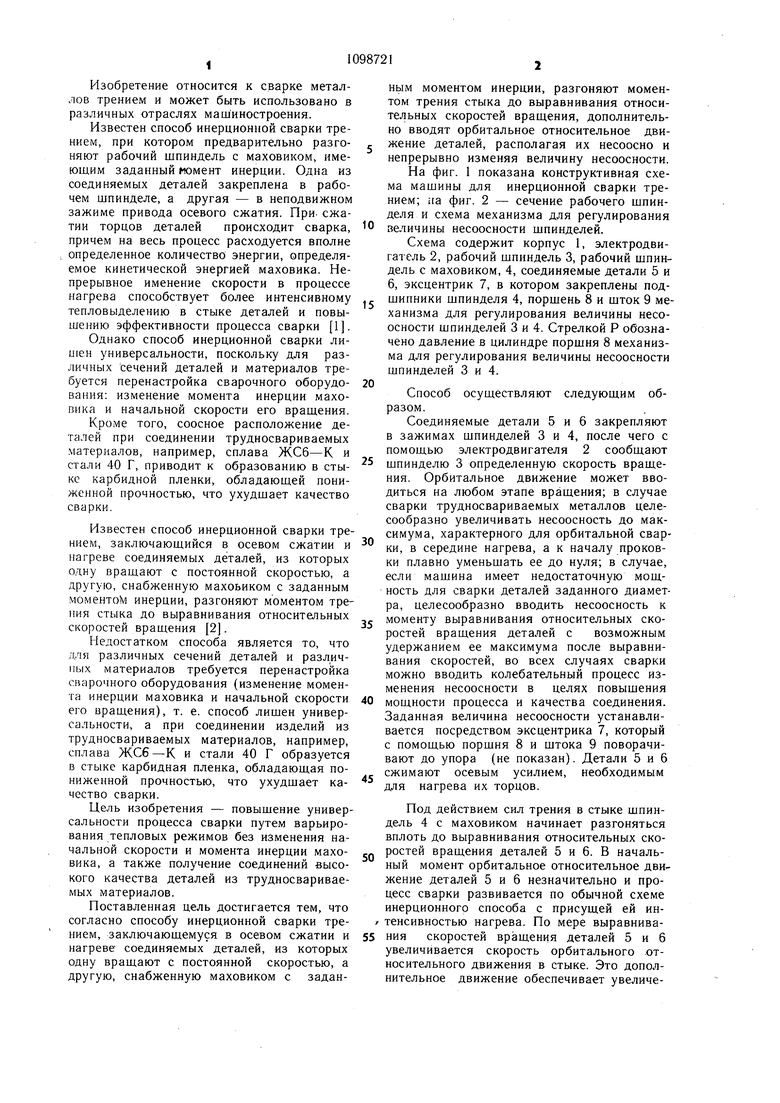

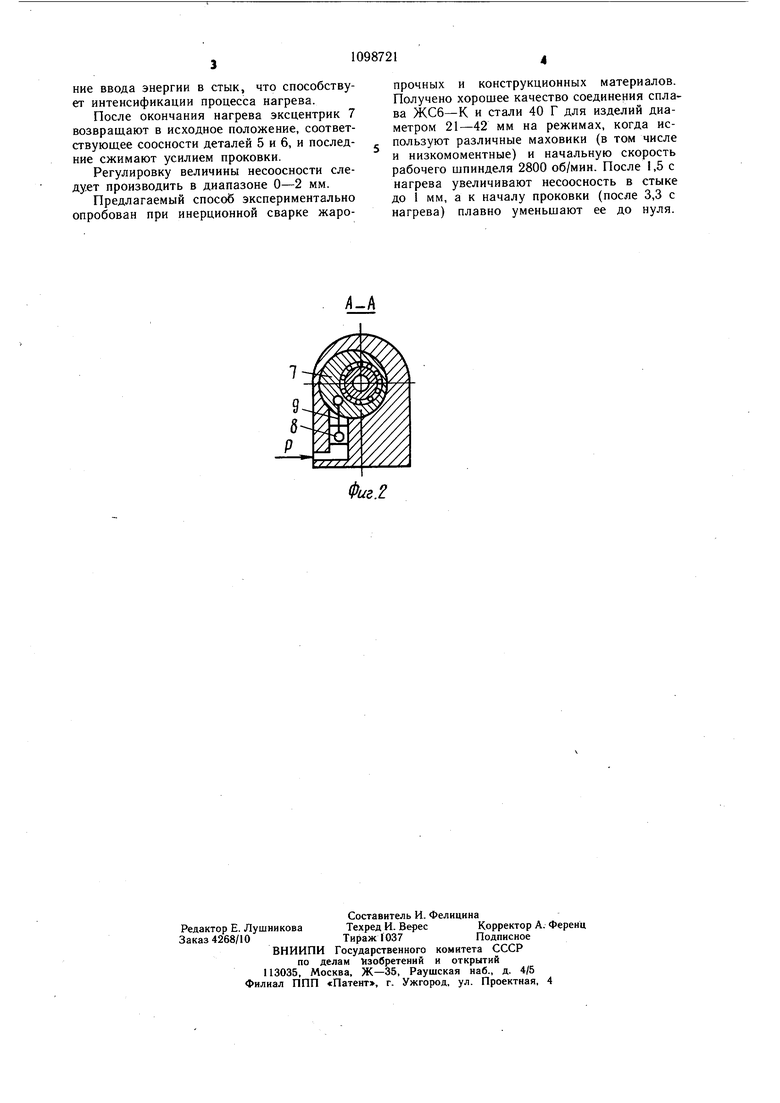

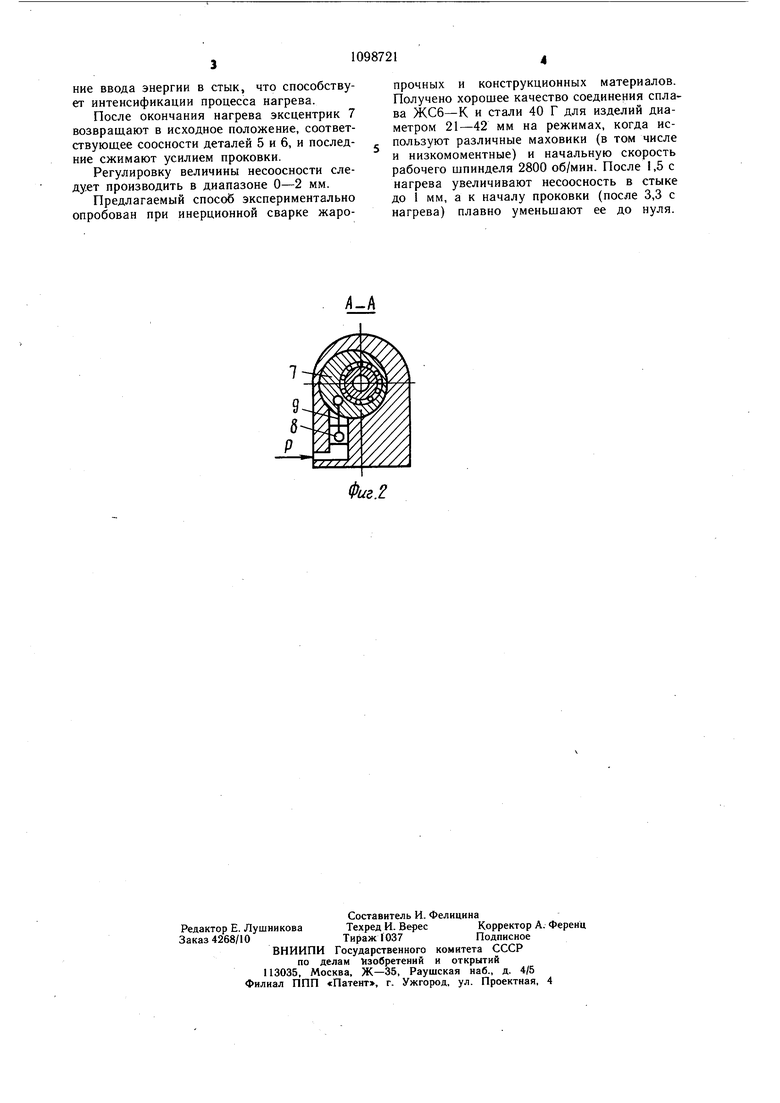

Поставленная цель достигается тем, что согласно способу инерционной сварки трением, заключающемуся в осевом сжатии и нагреве соединяемых деталей, из которых одну вращают с постоянной скоростью, а другую, снабженную маховиком с заданньш моментом инерции, разгоняют моментом трения стыка до выравнивания относительных скоростей вращения, дополнительно вводят орбитальное относительное движение деталей, располагая их несоосно и непрерывно изменяя величину несоосности. На фиг. 1 показана конструктивная схема мащины для инерционной сварки трением; на фиг. 2 - сечение рабочего щпинделя и схема механизма для регулирования

величины несоосности шпинделей.

Схема содержит корпус 1, электродвигатель 2, рабочий шпиндель 3, рабочий щпиндель с маховиком, 4, соединяемые детали 5 и 6, эксцентрик 7, в котором закреплены подг щипники шпинделя 4, поршень 8 и шток 9 механизма для регулирования величины несоосности шпинделей 3 и 4. Стрелкой Р обозначено давление в цилиндре поршня 8 механизма для регулирования величины несоосности шпинделей 3 и 4.

Способ осуществляют следующим образом.

Соединяемые детали 5 и б закрепляют в зажимах шпинделей 3 и 4, после чего с помощью электродвигателя 2 сообщают

5 шпинделю 3 определенную скорость вращения. Орбитальное движение может вводиться на любом этапе вращения; в случае сварки трудносвариваемых металлов целесообразно увеличивать несоосность до максимума, характерного для орбитальной сварки, в середине нагрева, а к началу проковки плавно уменьшать ее до нуля; в случае, если машина имеет недостаточную мощность для сварки деталей заданного диаметра, целесообразно вводить несоосность к

с моменту выравнивания относительных скоростей вращения деталей с возможным удержанием ее максимума после выравнивания скоростей, во всех случаях сварки можно вводить колебательный процесс изменения несоосности в целях повышения

0 мощности процесса и качества соединения. Заданная величина несоосности устанавливается посредством эксцентрика 7, который с помощью поршня 8 и щтока 9 поворачивают до упора (не показан). Детали 5 и 6 сжимают осевым усилием, необходимым

для нагрева их торцов.

Под действием сил трения в стыке щпиндель 4 с маховиком начинает разгоняться вплоть до выравнивания относительных скоростей вращения деталей 5 и 6. В начальный момент орбитальное относительное движение деталей 5 и б незначительно и процесс сварки развивается по обычной схеме инерционного способа с присущей ей интенсивностью нагрева. По мере выравниваНИН скоростей вращения деталей 5 и б увеличивается скорость орбитального относительного движения в стыке. Это дополнительное движение обеспечивает увеличение ввода энергии в стык, что способствует интенсификации процесса нагрева.

После окончания нагрева эксцентрик 7 возвращают в исходное положение, соответствующее соосности деталей 5 и 6, и последние сжимают усилием проковки.

Регулировку величины несоосности следует производить в диапазоне О-2 мм.

Предлагаемый способ экспериментально опробован при инерционной сварке жаропрочных и конструкционных материалов. Получено хорощее качество соединения сплава ЖС6-К и стали 40 Г для изделий диаметром 21-42 мм на режимах, когда используют различные маховики (в том числе и низкомоментные) и начальную скорость рабочего шпинделя 2800 об/мин. После ,5 с нагрева увеличивают несоосность в стыке до 1 мм, а к началу проковки (после 3,3 с нагрева) плавно уменьщают ее до нуля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением | 1973 |

|

SU503677A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| УСТРОЙСТВО для ИНЕРЦИОННОЙ СВАРКИ ТРЕНИЕМ | 1971 |

|

SU298447A1 |

| Способ сварки трением | 1973 |

|

SU482265A1 |

| Машина для инерционной сварки трением | 1973 |

|

SU518302A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2004 |

|

RU2274530C1 |

| Машина для инерционной сваркиТРЕНиЕМ | 1977 |

|

SU795821A1 |

| Машина для сварки трением | 1982 |

|

SU1073047A1 |

| Способ сварки трением | 1972 |

|

SU442031A1 |

| Машина для сварки трением | 1983 |

|

SU1098723A1 |

СПОСОБ ИНЕРЦИОННОЙ СВАРКИ ТРЕНИЕМ, заключающийся в осевом сжатии и нагреве соединяемых деталей,из которых одну вращают с постоянной скоростью, а другую, снабженную маховиком с заданным моментом инерции, разгоняют моментом трения стыка до выравнивания относительных скоростей вращения, отличающийся тем, что, с целью повыщения универсальности процесса сварки и качества соединения, дополнительно вводят орбитальное oтнocиfeльнoe движение деталей, располагая их несоосно и непрерывно изменяя величину несоосности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Сварочное производство, | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| «Сварочное производство, 1973, № 10, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1984-06-23—Публикация

1982-10-12—Подача