со СО

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| Способ изготовления оцинкованнойпРОВОлОКи | 1979 |

|

SU831822A1 |

| Способ изготовления высокопрочной проволоки | 1989 |

|

SU1754256A1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1983 |

|

SU1117325A2 |

| Способ изготовления высокопрочной оцинкованной стальной полосы | 1984 |

|

SU1224346A1 |

| Сталь | 1981 |

|

SU990861A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| Высокопрочная сталь для троса с высокой усталостной долговечностью и катанка, и способ ее получения | 2021 |

|

RU2839386C1 |

Изобретение относится к области металлургии, конкретнее к способам изготовления высокопрочной оцинкованной проволоки. Целью изобретения является повьшение прочности оцинкованной проволоки. Способ включает патен- тирование катанки, холодную деформацию со степенью обжатия 41-50%, горячее цинкование и холодную деформацию на конечный размер. Использование предложенного способа позволяет повысить прочность на 70-150 Н/мм, а также снизить расход проволоки для производства изделий на 5-10%. 2 з.п. ф-лы, 3 табл.

tsD

О5

Изобретение относится к металлургии, конкретно к способам изготовления высокопрочной оцинкованной проволоки,

Делью изобретения является повьше ние прочности оцинкованной проволоки

Способ включает патентирование катанки, холодную деформацию со степенью обжатия 41-50%, горячее цинко- ванне и холодную деф ормацию на конечный размер.

П р ,и м е р. Исходную катанку диаметром 8,0 мм из стали 80 (0,84% С; 0,687, Мп; 0,30% Si; 0,02% Р; 0,035El) патёнтировали по.сле нагрева до 930- в селитровой ванне при 490- 500°С. После патентирования катанку подвергали травлении:) в растворе (160-210 г/л) при 70-80 С, промьюке и обработке в растворе буры (f20- 150 г/л) при 85-95°С. Затем катанку волочили в заготовку под цинкование на многократном прямоточном стане 5-750. Были получены заготовки под цинкование следующих диаметров: 6,4; 6,2; 6,0; 5,8; 5,6; 5,4 мм.

Суммарное обжатие заготовок под цинкование составило соответственно: 35, 41, 43, 48, 50 и 54%. и нковакиё заготовок осуществляли на агрегате горячего цинкования при температуре расплавленного цинка 460±10°С. Время цинкования заготовок, не подв ергну- тых предварительной супже, 7,8,9,105 11,12,18,19,20,21,22,23 с. Время цинкования заготовок, подвергнутых подогретым до 150°С воздухом, 4,5, 6,7,8,9,15,16,17,18„19,20 с. Оцинкованные з аготовки волочили на том же стане на конечньш размер 5,2 мм.

Механические свойства высокопрочной проволоки .определяются наличием микротрещин и степенью упорядоченности дислокационной структуры. Упорядочение дислокационной структуры характеризуется уменьшением дилатации (увеличением плотности материала за счет уменьшения упругих искажений.), В заготовке, подвергнутой предварительной холодильной деформации со степенью обжатия больше 50% интен сивно развивается процесс образования микротрещин. Температурная обработка данной заготовки может привест к снятию упругих искажений, но не ликвидирует образовавшиеся трещины. Поэтому проволока, полученная из заготовки оцинкованной после предвари-

3 4

тельной холодной деформации со степенью обжатия больше 50%, имеет механические свойства ниже механических свойств проволоки без покрытия. В заготовке, подвергнутой предварительной холодильной деформации меньше 41%, ячеистая субструктура еще не сформирована, т.е. интенсивный рост упругих искажений не прекратился. Температурная обработка данной заготовки может привести к снятию части упругих искажений за счет упорядочения дислокационной структуры. Однако последующая холодная деформация, изменения в субструктуре нарушают уже созданную упорядоченную дислокационную структуру. Дислокации оказьшают- ся расположенными неравномерно, ди- латация и упругое искажение кристаллической решетки увеличиваются. Поэтому проволока, полученная из заготовки оцинкованной после предварительной холодной деформации со степенью обжатия меньше 41%,при наличии искажений и, вероятно, микротрещин имеет механические свойства ниже механических свойств проволоки без покрытия,

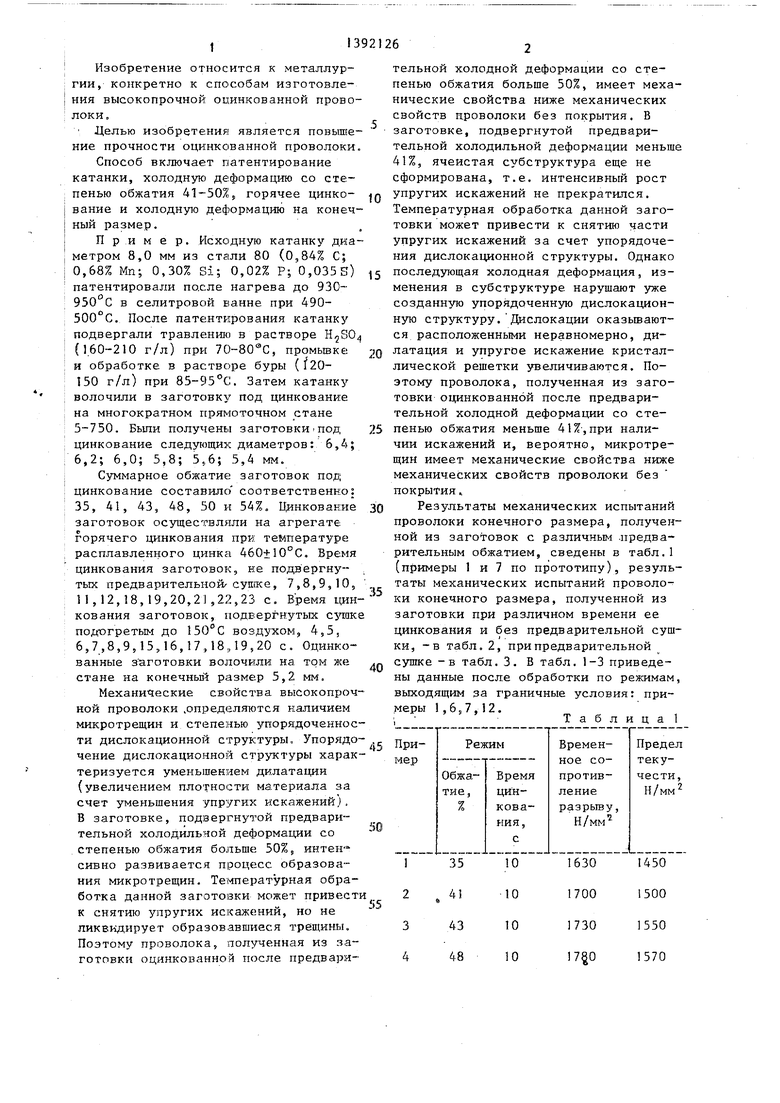

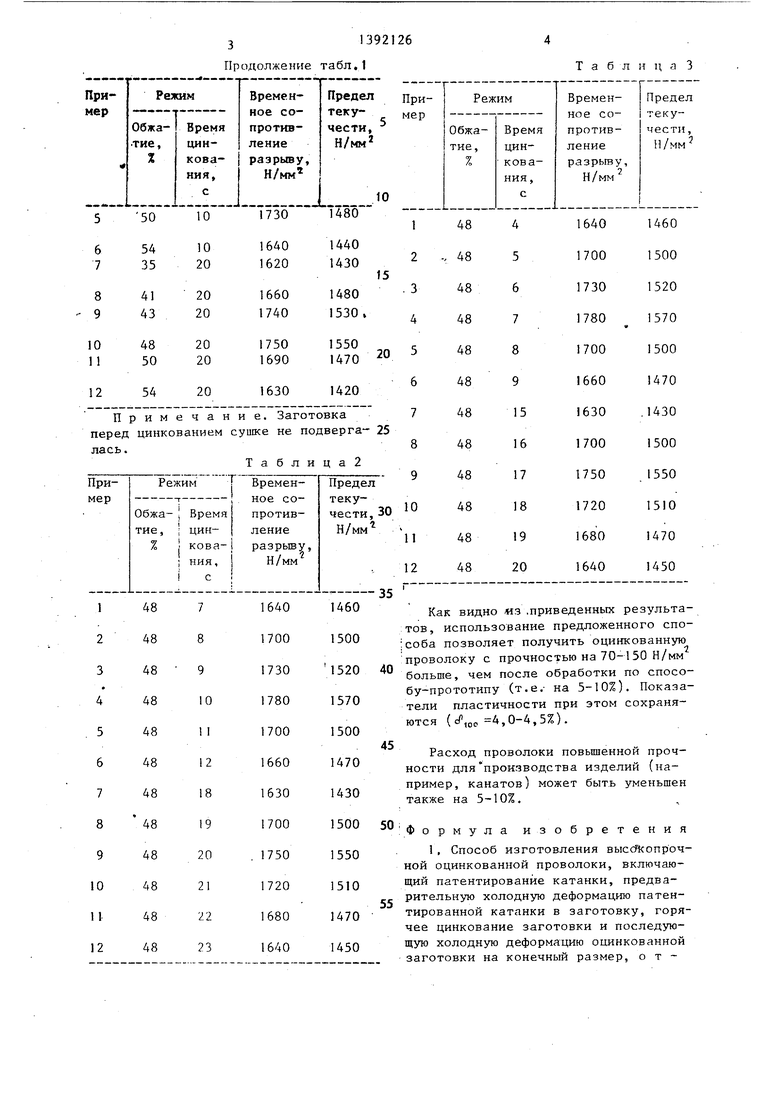

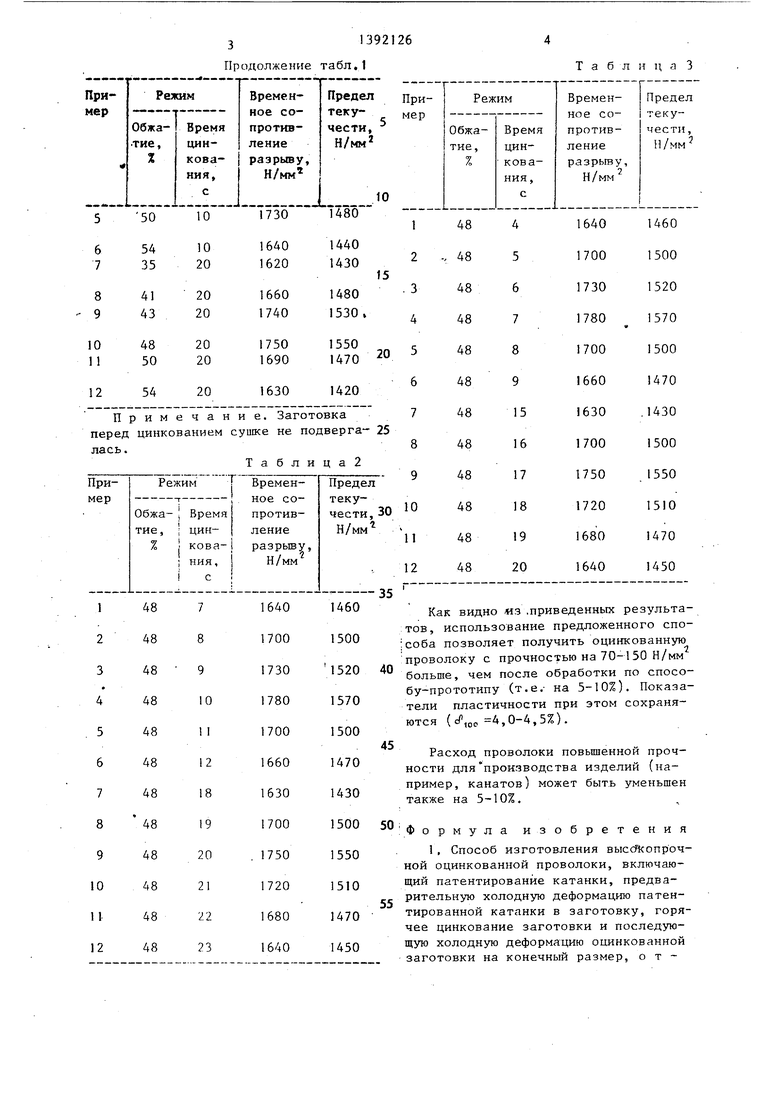

Результаты механических испытаний проволоки конечного размера, полученной из заготовок с различным .предварительным обжатием, сведены в табл.1 (примеры 1 и 7 по прототипу), результаты механических испытаний проволоки конечного размера, полученной из заготовки при различном времени ее цинкования и без предварительной сушки, -в табл. 2, при предварительной сушке -в табл. 3. В табл. 1-3 приведены данные после обработки по режимам, выходящим за граничные условия: примеры 1, 6 S 7,12. , Т а б л и ц а 1

3 4

5

35

41 43 48

10 10 10 10

1630 1700 1730 17§0

1450 1500 1550 1570

31392126

Продолжение табл.1

Таблица 3

5 13921266

личающийся тем, что, с це-ние заготовки ведут в течение 8-11

лью повьшения прочности оцинкованнойили 19-22 с.

проволоки, предаарительную холодную 3. Способ по п. 3, от личаюдёформацию ведут со степенью обжатиящ и и с я тем, что перед горячим

41-50%. цинкованием проводят сушку заготовки,

щ и и с я тем, что горячее цинкова-16- 19 с.

| Туленков К.И., Соколов Н.В | |||

| Волочение сталей оцинкованной проволоки | |||

| М.: Металлургиздат, 1953, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления оцинкованнойпРОВОлОКи | 1979 |

|

SU831822A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-30—Публикация

1985-06-17—Подача