Область техники

Настоящее изобретение относится к катанке и способу ее получения, в частности к стали для тросов, катанке и способу ее получения.

Уровень техники

Висячие мосты и вантовые мосты в настоящее время являются первым выбором при проектировании большепролетных мостов через заливы, каньоны и крупные реки. Наряду с развитием общества и технологий, пролет висячих и вантовых мостов также постоянно увеличивается. Пролет висячих мостов, построенных в мире, приближается к 2000 м, а пролет вантовых мостов превышает 1000 м. Наряду с увеличением пролетов этих мостов повышенные требования предъявляются к характеристикам стальной оцинкованной проволоки, которая является основным сырьем для мостовых тросов. В центре внимания оказались исследования оцинкованной стальной проволоки для мостовых тросов, обладающей сверхвысокой прочностью 2000 МПа и выше и высокими крутильными характеристиками.

Катанка является исходным материалом для производства высокопрочной стальной проволоки для мостового троса. Катанка большого размера может быть переработана в проволочный трос с помощью таких процессов, как волочение, цинкование и стабилизация. Однако для выполнения процесса волочения стальной проволоки, имеющей большую степень обжатия по площади, катанка сначала должна иметь хорошую способность к волочению. В последние годы постоянное повышение уровня прочности стальной проволоки для мостовых тросов приводит к постоянному повышению прочности катанки. Упрочнение легированием и улучшение микроструктуры являются двумя наиболее эффективными средствами повышения прочности катанки.

Многие передовые металлургические предприятия по всему миру провели ряд исследований по методу упрочнения катанки легированием. Например, катанка ККР, разработанная японской компанией, представляет собой высокопрочную сорбитизированную катанку с хорошими эксплуатационными характеристиками, полученными путем добавления небольшого количества хрома к обычному SWRS82B с последующим охлаждением посредством процесса Стелмор. Если содержание углерода в катанке увеличить до 0,87% и одновременно добавить небольшое количество микролегирующего элемента (элементов), будет получена катанка, имеющая более высокую прочность и меньшую дискретность (называемая катанкой супер ККР). Конечно, многие компании в Европе также используют этот способ для производства высокопрочной катанки для мостовых тросов, но уровень прочности стальной проволоки, полученной из этого типа катанки, все еще низок. Соответственно, отечественные исследователи в основном принимают конструкции с составом сплава с низким содержанием кремния. Прочность материала повышается посредством увеличения содержания элементов С и Mn в катанке, и был разработан стальной материал с содержанием углерода 0,87%. Несмотря на то, что прочность катанки и стальной проволоки может быть повышена, могут быть удовлетворены только требования к обработке стальной проволоки с прочностью 1860 МПа. Уровень прочности стальной проволоки все еще низок.

Кроме того, другим важным средством повышения прочности катанки является получение высокоуглеродистой катанки с высокосорбитизированной структурой для достижения измельчения зерен структуры. В настоящее время высокая сорбитизация катанки в основном достигается посредством регулирования охлаждения после прокатки. В настоящее время 95% катанки в Китае производится с использованием процесса воздушного охлаждения Стелмор, при котором окончательно прокатанную катанку сначала охлаждают водой, а затем на стадии воздушного охлаждения достигают непрерывного структурного преобразования сорбита. Процесс охлаждения Стелмор имеет проблемы, связанные с недостаточной охлаждающей способностью и плохой однородностью температуры, когда его используют для производства катанки большого размера. Эти проблемы влияют на дальнейшее улучшение эксплуатационных характеристик материалов. Хотя японская компания Nippon Steel Corporation разработала поточный процесс изотермической обработки DLP в соляной ванне, который удовлетворяет требованиям преобразования сорбита в катанке, он по-прежнему сталкивается с проблемами, связанными с большими капиталовложениями в оборудование и высокими затратами на техническое обслуживание.

Для разработки оцинкованной стальной проволоки для мостовых тросов, в дополнение к необходимости повышения прочности стальной проволоки, также необходимо, чтобы стальная проволока сохраняла высокую пластичность и ударную вязкость, а также высокие крутильные характеристики, в то время как стальная проволока имеет высокую прочность. В настоящее время в основном используют способ регулирования содержания Р и S в материале в определенных пределах соответственно. В частности, содержание Р в сплаве регулируют на уровне 0,02% или ниже, и предотвращается его ликвация в процессе затвердевания, тем самым снижается вредное влияние Р на крутильные характеристики стальной проволоки. Для образования мелких зерен ZrO2 и улучшения ликвации компонентов в сердцевине катанки добавляют 10-500 частей на миллион Zr. Для улучшения структуры катанки из высокоуглеродистой стали добавляют 9-60 частей на миллион В. Элемент В, растворенный в высокотемпературном аустените, выделяется на границах зерен. Во время процесса охлаждения это предотвращает образование доэвтектоидного феррита и способствует выделению карбидов, тем самым оптимизируя структуру, чтобы улучшить крутильные характеристики. Однако во всех случаях прочность ограничена определенным диапазоном.

Следует отметить, что в связи с длительным сроком строительства и огромными капиталовложениями в большепролетные мосты от мостов требуется длительный срок службы, высокая безопасность и надежность. Чтобы продлить срок службы мостов, необходимо также уделять особое внимание усталостной долговечности оцинкованной стальной проволоки для мостовых тросов.

В предшествующем уровне техники существующая высокоуглеродистая катанка может удовлетворять требованиям обработки высокопрочной оцинкованной стальной проволоки с высокими крутильными характеристиками с прочностью 1670 МПа, 1770 МПа или даже 1860 МПа для мостовых тросов, а прочность некоторых стальных проволок может даже достигать 2000 МПа. Хотя прочность стальной проволоки достигла стандарта, крутильные характеристики и усталостная долговечность стальной проволоки все еще нуждаются в дальнейшем улучшении.

Таким образом, для решения вышеуказанных проблем желательно обеспечить высокопрочную сталь для тросов с высокой усталостной долговечностью, катанку и способ ее получения. В то время как гарантируется высокая прочность, высокопрочная сталь для тросов с высокой усталостной долговечностью также демонстрирует хорошую пластичность и усталостную долговечность. Ее можно использовать для получения катанки. Стальная проволока, полученная путем волочения и цинкования катанки, может эффективно удовлетворить производственные требования к большепролетным мостовым тросам с длительным сроком службы.

Краткое описание изобретения Одной из целей настоящего изобретения является создание высокопрочной стали для тросов с высокой усталостной долговечностью. Для высокопрочной стали для тросов с высокой усталостной долговечностью разработан соответствующий химический состав, обеспечивающий характеристики стального листа. Высокопрочная сталь для тросов с высокой усталостной долговечностью демонстрирует отличные эксплуатационные характеристики. В то время как гарантируется высокая прочность, она также обладает хорошей пластичностью и усталостной долговечностью. Ее можно эффективно использовать для получения катанки. Стальная проволока, полученная путем волочения и цинкования катанки, может эффективно удовлетворять производственным требованиям к большепролетным мостовым тросам с длительным сроком службы, а также имеет хорошие перспективы применения и ценность применения.

Для достижения вышеуказанной цели в настоящем изобретении предложена высокопрочная сталь для тросов с высокой усталостной долговечностью, содержащая помимо Fe следующие химические элементы в массовых процентах:

С: 0,90-1,00;

Si: 0,90-1,50;

Mn: 0,25-0,58;

Cr: 0,20-1,00;

V: 0,03-0,12;

Са: 0,0008-0,0025.

Кроме того, высокопрочная сталь для тросов с высокой усталостной долговечностью согласно настоящему изобретению включает следующие химические элементы в массовых процентах:

С: 0,90-1,00;

Si: 0,90-1,50;

Mn: 0,25-0,58;

Cr: 0,20-1,00;

V: 0,03-0,12;

Са: 0,0008-0,0025;

остальное железо и другие неизбежные примеси.

Принципы разработки различных химических элементов в техническом решении настоящего изобретения подробно описаны ниже.

С: В высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением элемент С является важным химическим компонентом, который обеспечивает высокую прочность стального материала. Содержание элемента С в стали определяет объемную долю цементита в структуре сорбита стали для тросов. Увеличение содержания элемента С в стали способствует образованию большего количества цементитных пластинок и более мелкой пластинчатой структуры сорбита, так что сталь может приобретать лучшие характеристики деформации и деформационного упрочнения. Это способствует повышению прочности стальной проволоки при последующей обработке. Следовательно, чтобы гарантировать качество стали, в стали согласно настоящему изобретению содержание элемента С следует регулировать на уровне 0,90% или более. Однако следует отметить, что содержание элемента С в стали не должно быть слишком высоким. С увеличением содержания элемента С в стали сложнее регулировать ликвацию в процессе плавки и непрерывного литья, и в особенности, образуется сетчатый цементит, который осаждается по границам зерен, что приводит к резкому снижению пластичности и ударной вязкости материала. Таким образом, в высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению массовое процентное содержание элемента С поддерживают на уровне 0,90-1,00%.

Si: В высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением элемент Si часто добавляют в сталь в качестве деоксигенирующего агента во время процесса плавки, и элемент Si, растворенный в твердом состоянии в ферритной фазе, значительно повышает прочность стали. Кроме того, в процессе фазового превращения стали при охлаждении элемент Si дополнительно обогащается на границе раздела между ферритной фазой и цементитной фазой. Когда стальную проволоку, вытянутую с большой степенью обжатия по площади, обезжиривают в свинцовой ванне и подвергают горячему цинкованию погружением, обогащение элементом Si на границе раздела фаз замедляет разложение больших деформированных пластинок цементита, так что потеря прочности стального материала может быть эффективно снижена. Для обеспечения высокой прочности катанки и более высокой прочности стальной проволоки, полученной после волочения, содержание элемента Si в стали должно быть выше 0,9%. Однако, если содержание элемента Si в стали слишком велико, пластичность стали значительно снижается, так что материал будет охрупчиваться. Таким образом, в высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением массовое процентное содержание элемента Si поддерживают на уровне 0,90-1,50%.

Конечно, в некоторых предпочтительных воплощениях для получения лучших эффектов реализации массовое процентное содержание элемента Si можно регулировать на уровне 1,0-1,4%.

Mn: В высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением элемент Mn также часто добавляют в сталь в качестве деоксигенирующего агента во время сталеплавильного процесса. В то же время элемент Mn имеет тенденцию объединяться с вредным элементом S в стали с образованием MnS, так что вредное влияние элемента S можно уменьшить. Кроме того, Mn также является широко используемым упрочняющим элементом в стали. Он в основном осуществляет упрочнение твердым раствором, так что полученный цементит сплава имеет более высокую прочность. Следовательно, необходимо регулировать содержание элемента Mn в стали на уровне выше 0,25%. Однако следует отметить, что содержание элемента Mn в стали не должно быть слишком высоким. При слишком высоком содержании элемента Mn в стали зерна в материале более склонны к укрупнению в процессе нагрева, и сложнее регулировать структуру при регулируемом охлаждении, особенно при высоком содержании С и Si в материале. Кроме того, элемент Mn также имеет тенденцию способствовать ликвации остаточных элементов. Необходимо регулировать содержание элемента Mn в стали на уровне менее 0,58%. Таким образом, в высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению массовое процентное содержание элемента Mn поддерживают на уровне 0,25-0,58%.

Cr: В высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением добавление элемента Cr помогает улучшить структуру пластинчатого сорбита в стали и в то же время увеличить прочность цементита, тем самым эффективно улучшая прочность и пластичность материала. Чтобы обеспечить эффективное использование преимуществ элемента Cr, содержание элемента Cr в стали должно быть выше 0,20%. С другой стороны, чтобы предотвратить возникновение аномальной мартенситной структуры и снизить сложность регулирования структуры, необходимо регулировать содержание элемента Cr в стали на уровне менее 1,00%. Таким образом, в высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению массовое процентное содержание элемента Cr поддерживают на уровне 0,20-1,00%. В некоторых воплощениях массовое процентное содержание элемента Cr поддерживают на уровне 0,30-1,00%, и содержание Cr в примере 10 доводят до 0,2%.

Конечно, в некоторых предпочтительных воплощениях для получения лучших эффектов реализации массовое процентное содержание элемента Cr можно поддерживать на уровне 0,2-0,7%.

V: В высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением элемент V может вызывать упрочнение микролегированием. Выделение наноразмерных карбонитридов элемента V размером 5-50 нм способствует измельчению структуры стали для тросов и способствует закреплению дислокаций. В то время как прочность и пластичность материала улучшаются, крутильные характеристики готовой стали чрезмерно не затрагиваются. Кроме того, добавление элемента V также помогает ингибировать образование сетчатого цементита на границах зерен. Однако, если содержание элемента V в стали слишком велико, карбонитриды укрупняются, и повышает стоимость материала. Таким образом, в высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению массовое процентное содержание элемента V поддерживают на уровне 0,03-0,12%.

В высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению элемент Са помогает улучшить пластичность включений в стали, тем самым увеличивая соотношение размеров включений в стали для готового троса и дополнительно улучшая характеристики стали. Таким образом, в высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением массовое процентное содержание элемента Са поддерживают на уровне 0,0008-0,0025%.

Кроме того, в высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением массовое процентное содержание химических элементов удовлетворяет по меньшей мере одному из следующих требований: Si: 1,0-1,4%; Cr: 0,2-0,7%.

Кроме того, в высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением общее содержание других неизбежных примесей составляет ≤0,1%, предпочтительно ≤0,08%, более предпочтительно ≤0,05%, при этом содержание примесных элементов удовлетворяет по меньшей мере одному из следующих требований: Cu ≤ 0,05%; Al ≤ 0,004%; Ti ≤ 0,003%; Р ≤ 0,015%; S ≤ 0,010%; О ≤ 0,0025%; N ≤ 0,0045%.

В приведенном выше техническом решении все элементы Cu, Al, Ti, Р, S, О и N являются примесными элементами в стали. Если допускают технические условия, то для получения стального материала с лучшими характеристиками и лучшим качеством количество примесных элементов в стали должно быть сведено к минимуму.

Среди примесных элементов, если содержание элементов Р и S в стали слишком велико, повышается хрупкость стали, особенно когда происходит ликвация. Следовательно, в высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением содержание элементов Р и S следует регулировать на уровне Р ≤ 0,015%, S ≤ 0,010%.

Кроме того, следует отметить, что чрезмерно высокое содержание элемента Al в стали приведет к плохой пластичности включений, что приведет к ухудшению рабочих характеристик и усталостной долговечности стальной проволоки. Следовательно, в высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению содержание примесного элемента Al поддерживают на уровне Al ≤ 0,004%.

В некоторых воплощениях в высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению массовое процентное содержание Cu составляет 0,005-0,05%; массовое процентное содержание Al составляет 0,0001-0,004%; массовое процентное содержание Ti составляет 0,0005-0,003%.

Кроме того, высокопрочная сталь для тросов с высокой усталостной долговечностью согласно настоящему изобретению дополнительно содержит по меньшей мере один из следующих химических элементов:

Мо: 0,10-0,80%;

В: 0,0008-0,0012%;

Re: 0,0005-0,008%.

В техническом решении в соответствии с настоящим изобретением, чтобы получить лучший эффект от реализации и получить стальной материал с лучшим качеством и эксплуатационными характеристиками, в высокопрочную сталь для тросов с высокой усталостной долговечностью, описанную в настоящем изобретении, также могут быть добавлены элементы Мо, В и Re.

Добавление элементов Мо и В в сталь помогает дополнительно улучшить прокаливаемость материала, улучшить сорбитную структуру стального материала и улучшить пластичность, ударную вязкость и крутильные характеристики при одновременном повышении прочности материала. Добавление элемента Re в сталь может эффективно повысить чистоту стали, уменьшить количество и размер включений и, таким образом, уменьшить влияние включений на усталостную долговечность и крутильные характеристики стальной проволоки.

С другой стороны, добавление вышеуказанных элементов увеличит стоимость материала. Чтобы сбалансировать эксплуатационные характеристики и контроль затрат, в техническое решение по настоящему изобретению предпочтительно можно добавлять по меньшей мере один из вышеуказанных элементов.

Кроме того, в микроструктуре высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением преобладает измельченная сорбитная структура. В частности, фазовая доля (объемная доля) сорбита составляет ≥95%. В микроструктуре отсутствует явный сетчатый цементит на границах зерен или в мартенситной структуре. То есть фазовая доля сетчатого цементита на границах зерен и в мартенситной структуре составляет ≤0,5%.

Кроме того, в высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению среднее расстояние между пластинками в структуре сорбита составляет 40-260 нм.

Кроме того, в высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением показатель ликвации углерода в сердцевине ниже 1,08.

Кроме того, в высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением микроструктура дополнительно содержит выделенную фазу карбонитрида(ов) V, имеющего размер 5-50 нм.

Кроме того, в высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением включения имеют размер <35 мкм, и включения имеют соотношение размеров >2.

Кроме того, высокопрочная сталь для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением имеет прочность при растяжении ≥1430 МПа. В некоторых воплощениях высокопрочная сталь для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением имеет прочность при растяжении 1445-1560 МПа.

Соответственно, другой целью настоящего изобретения является создание катанки с превосходными эксплуатационными характеристиками и хорошей способностью к согласованию прочности и пластичности. Она может удовлетворять требованиям к волочению и цинкованию высокопрочной стальной проволоки. Ее прочность при растяжении составляет ≥1430 МПа, и степень обжатия по площади составляет >30%. В предпочтительном воплощении катанка по настоящему изобретению имеет прочность при растяжении 1445-1560 МПа, и скорость обжатия по площади составляет 32-40%.

Стальная проволока, полученная путем волочения, цинкования и стабилизации катанки, имеет прочность при растяжении ≥2000 МПа, число скручиваний >8 циклов, измеренное на образце калибра 100D, и усталостную долговечность >2,4 миллиона циклов при максимальном напряжении 0,45σb. Она может эффективно удовлетворять производственным требованиям к большепролетным мостовым тросам с длительным сроком службы. В предпочтительном воплощении стальная проволока, полученная волочением, цинкованием и стабилизацией катанки, имеет прочность при растяжении 2020-2100 МПа, число скручиваний 12-24 циклов, измеренное на образце калибра 100D, и усталостную долговечность 2,49 - 4,20 миллиона циклов при максимальном напряжении 0,45σb. Химические элементы и их соответствующее массовое процентное содержание в стальной проволоке являются такими же, как химические элементы и их соответствующее массовое процентное содержание в высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению.

Для достижения вышеуказанной цели в настоящем изобретении предложена катанка, изготовленная из вышеуказанной высокопрочной стали для тросов с высокой усталостной долговечностью. Химические элементы и их соответствующее массовое процентное содержание в катанке являются такими же, как химические элементы и их соответствующее массовое процентное содержание в высокопрочной стали для тросов с высокой усталостной долговечностью согласно настоящему изобретению.

Кроме того, рабочие характеристики катанки в соответствии с настоящим изобретением удовлетворяют по меньшей мере одному из следующих требований: прочность при растяжении: ≥1430 МПа; степень обжатия по площади: >30%; прочность при растяжении стальной проволоки, полученной из катанки посредством волочения и цинкования: ≥2000 МПа; число скручиваний стальной проволоки: >8 циклов; усталостная долговечность стальной проволоки: >2,4 миллионов циклов при максимальном напряжении 0,45σb. В предпочтительном воплощении рабочие характеристики катанки удовлетворяют требованиям: ≥1430 МПа; степень обжатия по площади: >30%; прочность при растяжении стальной проволоки, полученной из катанки посредством волочения и цинкования: ≥2000 МПа; число скручиваний стальной проволоки: >8 циклов; усталостная долговечность стальной проволоки: >2,4 миллионов циклов. В еще одном предпочтительном воплощении рабочие характеристики катанки удовлетворяют следующим требованиям: прочность при растяжении: 1445-1560 МПа; степень обжатия по площади: 32-40%; прочность при растяжении стальной проволоки, полученной из катанки посредством волочения и цинкования: 2020-2100 МПа; число скручиваний стальной проволоки: 12-24 цикла при измерении на образце калибра 100D; усталостная долговечность стальной проволоки: 2,49-4,20 миллиона циклов при максимальном напряжении 0,45σb.

Кроме того, в соответствии с настоящим изобретением дополнительно предложена стальная проволока, которая получена волочением, цинкованием и стабилизацией катанки, описанной в этом документе. Волочение, цинкование и стабилизация являются обычными способами в данной области техники. Стальная проволока может иметь диаметр 4-8 мм. Стальная проволока согласно настоящему изобретению имеет прочность при растяжении ≥2000 МПа; число скручиваний >8 циклов и усталостную долговечность >2,4 миллионов циклов; предпочтительно прочность при растяжении составляет 2020-2100 МПа; число скручиваний, измеренное на образце калибра 100D, составляет 12-24 цикла, и усталостная долговечность составляет 2,49-4,20 миллионов циклов при максимальном напряжении 0,45σb.

Кроме того, еще одной целью настоящего изобретения является обеспечение способа получения вышеуказанной катанки. Способ получения прост в производстве, а полученная катанка имеет отличные эксплуатационные характеристики. Она обладает хорошей способностью согласования прочности и пластичности и может соответствовать требованиям волочения и цинкования для производства высокопрочной стальной проволоки.

Для достижения вышеуказанной цели в настоящем изобретении предложен способ получения вышеуказанной катанки, включающий следующие стадии:

(1) плавка и литье;

(2) черновая прокатка;

(3) высокоскоростная прокатка проволоки;

(4) регулируемое охлаждение Стелмор;

(5) изотермическая обработка: температура нагрева аустенита: 890-1050°С; время выдержки: 6-20 мин; температура изотермической обработки: 530-600°С.

В техническом решении согласно настоящему изобретению на стадии (1) плавку можно выполнять в электрической печи или конвертере, а затем можно выполнять рафинирование вне печи. Следует отметить, что когда рафинирование выполняют вне печи, можно использовать печь LF плюс процесс обработки дегазацией VD или RH, а состав и количество синтетического шлака, добавляемого в процессе плавки, регулируют для контроля содержания примесных элементов в стали. Время вакуумной дегазации регулируют на уровне >20 мин.

Кроме того, в способе изготовления в соответствии с настоящим изобретением на стадии (1) время вакуумной дегазации регулируют так, что оно составляет >20 мин во время процесса плавки; и показатель ликвации углерода в сердцевине заготовки поддерживают на уровне менее 1,08 в процессе литья.

В приведенном выше техническом решении на стадии (1) во время процесса литья можно использовать машину для непрерывного литья блюмов, а показатель ликвации углерода в сердцевине блюма предпочтительно регулируют на уровне ниже 1,08, чтобы обеспечить качество и эксплуатационные характеристики блюма.

На вышеуказанной стадии (2) можно использовать процесс прокатки с двукратным нагревом для обжатия непрерывнолитого блюма при температуре 1100-1250°С с получением квадратной заготовки размером 150-250 мм. После ультразвуковой дефектоскопии, магнитопорошковой дефектоскопии, полировки шлифовальным кругом, дополнительной магнитопорошковой дефектоскопии и полировки квадратную заготовку нагревают в нагревательной печи. Температуру нагрева регулируют на уровне 960-1150°С, а время выдержки регулируют на уровне 1,5-2,5 часа.

На вышеуказанной стадии (3) скорость прокатки регулируют на уровне 20-60 м/с. Кроме того, температуру на входе блока чистовой прокатки регулируют на уровне 920-990°С, температура на входе редукционно-калибровочного прокатного стана составляет 920-990°С, а температура кручения составляет 880-950°С.

Кроме того, следует отметить, что на стадии (4) объем воздуха вентилятора линии Стелмор можно регулировать для контроля преобразования структуры катанки и, таким образом, оптимизировать структуру катанки, чтобы получить катанку, имеющую лучшие эксплуатационные характеристики. Предпочтительно размер катанки составляет Ф10-15 мм. Объемы воздуха 14 вентиляторов на линии Стелмор предпочтительно регулируют в следующих диапазонах: вентиляторы F1-F8 имеют объем воздуха 80-100%, вентиляторы F9-F12 имеют объем воздуха 75-100%, а вентиляторы F13 - F14 имеют объем воздуха 0-45%.

Кроме того, на стадии (5) изотермическую обработку катанки можно проводить в свинцовой ванне или солевой ванне.

По сравнению с предшествующим уровнем техники высокопрочная сталь для тросов с высокой усталостной долговечностью, катанка и способ ее получения имеют следующие преимущества и положительные эффекты.

Химический состав высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением разработан таким образом, чтобы обеспечить эксплуатационные характеристики материала. Хотя гарантируется высокая прочность высокопрочной стали для тросов с высокой усталостной долговечностью, она также обладает хорошей пластичностью и усталостной долговечностью. Ее можно использовать для получения катанки. Стальная проволока, полученная путем волочения и цинкования катанки, может эффективно удовлетворять производственным требованиям к большепролетным мостовым тросам с длительным сроком службы, а также имеет хорошие перспективы применения и ценность применения.

Катанка, изготовленная из высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением, также имеет превосходные эксплуатационные характеристики. Она обладает хорошей способностью согласования прочности и пластичности. Она может удовлетворять требованиям к волочению и цинкованию высокопрочной стальной проволоки. Ее прочность на растяжение составляет ≥1430 МПа, а степень обжатия по площади составляет >30%. Стальная проволока, полученная посредством волочения, цинкования и стабилизации катанки, имеет предел прочности при растяжении ≥2000 МПа, число скручиваний >8 циклов, измеренное на образце калибра 100D, и усталостную долговечность >2,4 миллионов циклов при максимальном напряжении 0,45σb. Она может эффективно удовлетворять производственным требованиям к большепролетным мостовым тросам с длительным сроком службы.

Соответственно, способ получения согласно настоящему изобретению прост в производстве, и полученная катанка имеет превосходные эксплуатационные характеристики. Она обладает хорошей способностью согласования прочности и пластичности и может соответствовать требованиям волочения и цинкования для производства высокопрочной стальной проволоки.

Подробное описание

Высокопрочная сталь для тросов с высокой усталостной долговечностью, катанка и способ ее получения дополнительно пояснены и проиллюстрированы со ссылкой на конкретные примеры. Тем не менее, пояснение и иллюстрация не предназначены для чрезмерного ограничения технического решения изобретения.

Примеры 1-11 и сравнительные примеры 1-3 Все образцы катанки по примерам 1-11 были изготовлены с использованием следующих стадий.

1. Плавку и литье проводили с использованием химических составов, приведенных в таблице 1: после плавки в электропечи или конвертере рафинирование проводили вне печи. Для рафинирования вне печи использовали печь LF плюс процесс дегазации VD или RH. Регулировали состав и количество синтетического шлака, добавляемого в процессе плавки. Время вакуумной дегазации в процессе плавки регулировали на уровне >20 мин. Для отливки блюма использовали машину непрерывного литья блюмов. Во время литья параметры скорости волочения, охлаждения и конечного мягкого обжатия были отрегулированы в непрерывном литье, чтобы регулировать показатель ликвации углерода в сердцевине блюма на уровне ниже 1,08.

(2) Черновая прокатка: процесс прокатки с двукратным нагревом использовали для обжатия непрерывнолитого блюма при температуре 1100-1250°С с получением квадратной заготовки размером 150-250 мм. После ультразвуковой дефектоскопии, магнитопорошковой дефектоскопии, полировки шлифовальным кругом, дополнительной магнитопорошковой дефектоскопии и полировки квадратную заготовку нагревали в нагревательной печи. Температуру нагрева регулировали на уровне 960-1150°С, а время выдержки регулировали на уровне 1,5-2,5 часа.

(3) Высокоскоростная прокатка проволоки: скорость прокатки регулировали на уровне 20-60 м/с; температуру на входе в блок чистовой прокатки регулировали на уровне 920-990°С; температуру на входе в редукционно-калибровочный прокатный стан регулировали на уровне 920-990°С; а температуру кручения регулировали на уровне 880-950°С.

(4) Регулируемое охлаждение Стелмор: размер катанки после прокатки составлял Ф10-15 мм. После прокатки катанки структурное преобразование катанки регулировали путем регулирования объемов воздуха вентиляторных компонентов линии Стелмор для оптимизации структуры катанки. Объемы воздуха 14 вентиляторов на линии Стелмор были отрегулированы в следующих диапазонах: вентиляторы F1-F8 имели объем воздуха 80-100%, вентиляторы F9-F12 имели объем воздуха 75-100% и вентиляторы F13-F14 имели объем воздуха 0-45%.

(5) Изотермическая обработка: катанку подвергали изотермической обработке в свинцовой ванне или солевой ванне, при этом температура нагрева аустенита составляла 890-1050°С; время выдержки составляло 6-20 мин; температура изотермической обработки составляла 530-600°С.

Следует отметить, что катанка по примерам 1-11 в соответствии с настоящим изобретением была получена с использованием вышеуказанных стадий. Все химические составы и связанные с ними параметры процесса в этих примерах соответствовали требованиям по контролю, предусмотренным расчетными техническими характеристиками в соответствии с настоящим изобретением. Сравнительные катанки по сравнительным примерам 1-3 также получали с использованием процесса, включающего плавку и литье, черновую прокатку, высокоскоростную прокатку проволоки, регулируемое охлаждение Стелмор и изотермическую обработку, но не все их химические составы и соответствующие параметры процесса соответствовали конструкционным требованиям согласно настоящему изобретению.

Кроме того, следует отметить, что все образцы катанки в примерах 1-11 получали из высокопрочной стали для тросов с высокой усталостной долговечностью в соответствии с настоящим изобретением. Соответственно, катанку по сравнительным примерам 1-3 получали из соответствующей сравнительной стали. В таблице 1 приведено массовое процентное содержание химических элементов в высокопрочной стали для тросов с высокой усталостной долговечностью каждого из примеров 1-11 и в сравнительной стали каждого из сравнительных примеров 1-3.

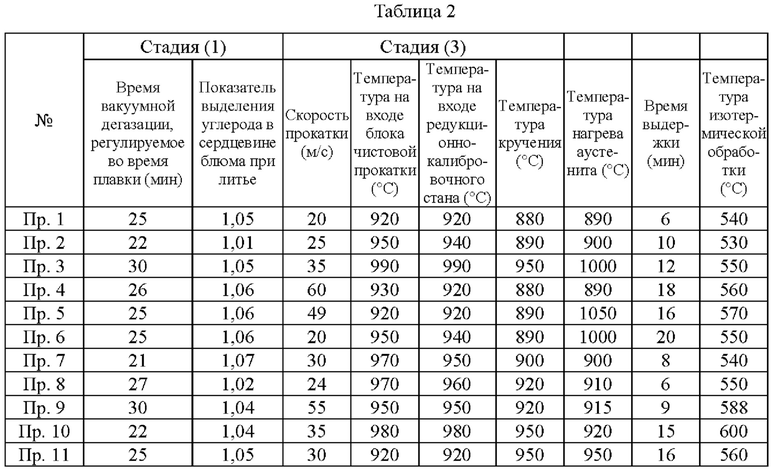

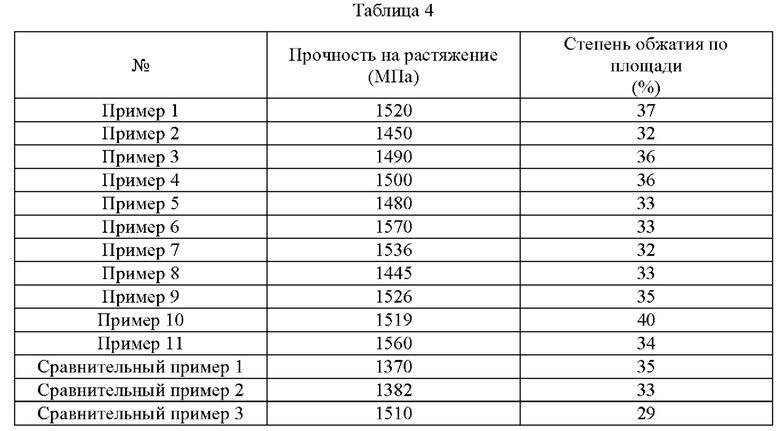

В таблице 2 приведены конкретные технологические параметры на вышеуказанных стадиях для катанки примеров 1-11 и катанки сравнительных примеров 1-3.

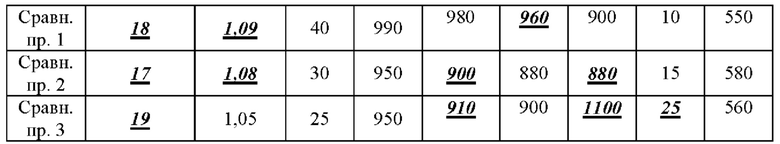

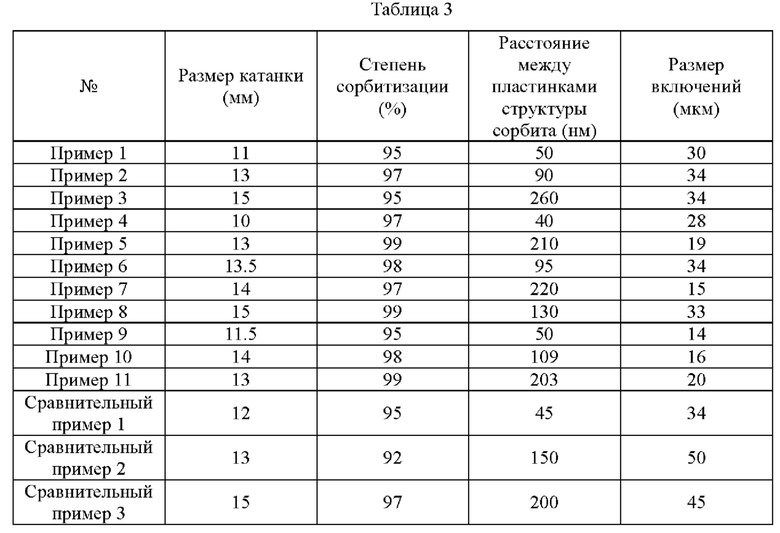

Из полученной катанки по примерам 1-11 и сравнительной катанки по сравнительным примерам 1-3 отбирали образцы, осматривали, анализировали и подвергали соответствующим эксплуатационным испытаниям. Результаты осмотра и полученные результаты эксплуатационных испытаний приведены в таблице 3 и таблице 4 соответственно.

В таблице 3 приведены результаты осмотра катанки из примеров 1-11 и сравнительной катанки из сравнительных примеров 1-3.

Как показано в таблице 3, следует отметить, что все образцы катанки согласно настоящему изобретению были изготовлены из высокопрочной стали для тросов с высокой усталостной долговечностью, описанной в настоящем изобретении. Соответственно, в примерах 1-11 в микроструктуре высокопрочной стали для тросов с высокой усталостной долговечностью, из которой была получена катанка по примерам 1-11, преобладает структура рафинированного сорбита, и фазовая доля сорбита составляет ≥95%. В микроструктуре нет явного сетчатого цементита на границах зерен или мартенситной структуры. Кроме того, в примерах 1-11 согласно настоящему изобретению расстояние между пластинками в структуре сорбита составляет 40-260 нм, а показатель ликвации углерода в сердцевине ниже 1,08.

Кроме того, следует отметить, что в высокопрочной стали для тросов с высокой усталостной долговечностью каждого из примеров 1-11 в соответствии с настоящим изобретением микроструктура дополнительно содержит выделенную фазу карбонитрида(ов) V с размером 5-50 нм.

Кроме того, в высокопрочной стали для тросов с высокой усталостной долговечностью каждого из примеров 1-11 в соответствии с настоящим изобретением включения в стали имеют размер <35 мкм, и включения имеют аспектное отношение >2.

В таблице 4 приведены результаты эксплуатационных испытаний катанки из примеров 1-11 и сравнительной катанки из сравнительного примера 1-3, где метод испытаний на прочность на растяжение и степень обжатия по площади представляет собой GB/T 228.1-2010 «Метод испытания металлических материалов на растяжение при комнатной температуре»

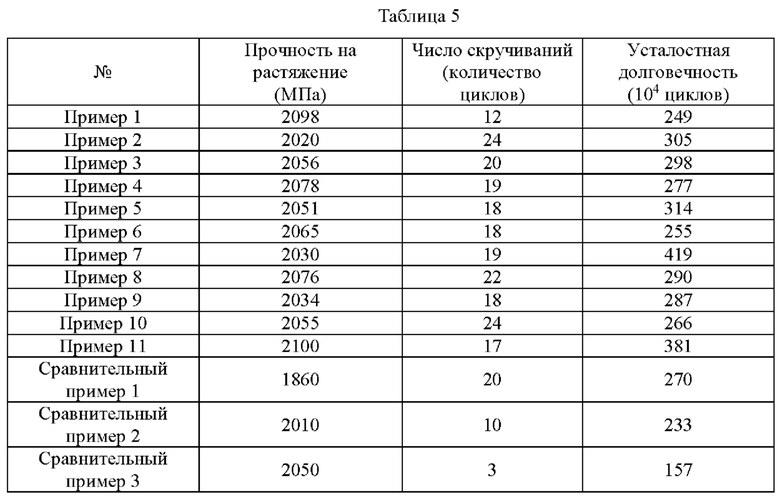

Следует отметить, что катанка по примерам 1-11 и сравнительная катанка по сравнительным примерам 1-3, отобранные выше, можно подвергать 6-9 проходам волочения, цинкования стальной проволоки и стабилизации, и можно получать стальные проволоки, имеющие лучшие эксплуатационные характеристики и качество. Стальную проволоку, полученную по примерам 1-11, и сравнительную стальную проволоку, полученную по сравнительным примерам 1-3, испытывали на различные эксплуатационные характеристики. Полученные результаты испытаний эксплуатационных характеристик приведены в таблице 5.

В таблице 5 приведены результаты испытаний эксплуатационных характеристик стальной проволоки, полученной по примерам 1-11, и сравнительной стальной проволоки, полученной по сравнительным примерам 1-3, где метод испытания на прочность на растяжение представляет собой: GB/T 228.1-2010 Метод испытаний металлических материалов на растяжение при комнатной температуре; метод испытания на кручение представляет собой GB/T239.1-2012 Проволока из металлических материалов, часть 1: Простое испытание на кручение; метод испытания на усталость представляет собой GB/T 3075-200 Метод испытания металлических материалов на усталость с осевым усилием.

Как видно из таблицы 4 и таблицы 5, характеристики катанки сравнительных примеров 1-3 и изготовленной из них стальной проволоки явно хуже по сравнению с примерами 1-11. В настоящем изобретении все катанки по примерам 1-11 имеют хорошие эксплуатационные характеристики. Прочность на растяжение составляет ≥1430 МПа, а скорость обжатия по площади составляет >30% для всех катанок.

Стальная проволока, полученная волочением и цинкованием вышеуказанной катанки, имеет предел прочности при растяжении ≥2000 МПа, число скручиваний >8 циклов, измеренное на образце калибра 100D, и усталостную долговечность >2,4 миллионов циклов при максимальном напряжении 0,45σb. Она может эффективно удовлетворять производственным требованиям к большепролетным мостовым тросам с длительным сроком службы.

Как можно видеть, катанку согласно настоящему изобретению можно использовать для производства стальной проволоки для мостовых тросов, имеющей прочность 2000 МПа или выше после волочения и цинкования. В настоящее время пролет вантовых мостов превысил 1000 метров, а пролет висячих мостов приближается к 2000 метрам. По мере увеличения пролета мостов для снижения затрат на строительство и экономии материалов необходимо использовать высокопрочные тросы из оцинкованной стали для увеличения срока службы мостов. Рыночные перспективы катанки согласно настоящему изобретению очень широки. Она имеет хорошие перспективы реализации и прикладную ценность и может принести огромные экономические выгоды.

Кроме того, способы сочетания различных технических признаков настоящего изобретения не ограничиваются способами, указанными в пунктах формулы изобретения, или способами, описанными в конкретных примерах. Все технические признаки, упомянутые в настоящем описании и формуле изобретения, можно свободно комбинировать или объединять любым образом, если не возникают противоречия.

Следует также отметить, что примеры, изложенные выше, являются только конкретными примерами согласно настоящему изобретению. Очевидно, что настоящее изобретение не ограничивается приведенными выше примерами. Аналогичные изменения или модификации, сделанные в нем, могут быть непосредственно получены или легко предусмотрены специалистами в данной области техники из настоящего изобретения. Все они входят в объем охраны настоящего изобретения.

Изобретение относится к области металлургии, а именно к высокопрочной стали и катанке из нее, используемых для изготовления мостовых тросов. Сталь имеет состав, содержащий следующие химические элементы, в мас.%: C: 0,90-1,00, Si: 0,90-1,50, Mn: 0,25-0,58, Cr: 0,20-1,00, V: 0,03-0,12, Ca: 0,0008-0,0025, при необходимости по меньшей мере один из следующих химических элементов: Mo: 0,10-0,80, B: 0,0008-0,0012 и Re: 0,0005-0,008, остальное - Fe и неизбежные примеси. Общее содержание неизбежных примесей составляет ≤0,10 мас.%, при этом содержание примесей удовлетворяет по меньшей мере одному из следующих требований: Cu≤0,05, Al≤0,004, Ti≤0,003, P≤0,015, S≤0,010, O≤0,0025, N≤0,0045. Сталь обладает высокой усталостной долговечностью. 4 н. и 8 з.п. ф-лы, 5 табл., 11 пр.

1. Высокопрочная сталь для тросов, в которой химические элементы имеют следующее массовое процентное содержание:

C: 0,90-1,00;

Si: 0,90-1,50;

Mn: 0,25-0,58;

Cr: 0,20-1,00;

V: 0,03-0,12;

Ca: 0,0008-0,0025;

возможно, высокопрочная сталь для тросов дополнительно содержит по меньшей мере один из следующих химических элементов:

Mo: 0,10-0,80;

B: 0,0008-0,0012;

Re: 0,0005-0,008, и

остальное в высокопрочной стали для тросов составляет Fe и неизбежные примеси;

общее содержание неизбежных примесей составляет ≤0,10%, при этом содержание примесей удовлетворяет по меньшей мере одному из следующих требований: Cu≤0,05%; Al≤0,004%; Ti≤0,003%; P≤0,015%; S≤0,010%; O≤0,0025%; N≤0,0045%.

2. Высокопрочная сталь для тросов по п.1, в которой массовое процентное содержание химических элементов удовлетворяет по меньшей мере одному из следующих требований: Si: 1,0-1,4; Cr: 0,2-0,7.

3. Высокопрочная сталь для тросов по п.1, в микроструктуре которой преобладает измельченная сорбитная структура, при этом фазовая доля сорбита составляет ≥95%, а фазовая доля сетчатого цементита по границам зерен и в мартенситной структуре составляет ≤0,5%; среднее расстояние между пластинками в структуре сорбита составляет 40-260 нм; микроструктура дополнительно включает выделенную фазу карбонитрида или карбонитридов V размером 5-50 нм; включения в микроструктуре имеют размер <35 мкм и соотношение сторон >2.

4. Высокопрочная сталь для тросов по п.3, в которой показатель ликвации углерода в ее сердцевине составляет менее 1,08.

5. Высокопрочная сталь для тросов по п.1, имеющая прочность при растяжении ≥1430 МПа.

6. Катанка, полученная из высокопрочной стали для тросов по любому из пп.1-5, в которой эксплуатационные характеристики катанки удовлетворяют по меньшей мере одному из следующих требований: прочность при растяжении: ≥1430 МПа; степень обжатия по площади: >30%.

7. Стальная проволока, полученная посредством волочения, цинкования и стабилизации катанки по п.6, имеющая прочность при растяжении ≥2000 МПа; число скручиваний >8 циклов, измеренное на образце калибра 100D, и усталостную долговечность >2,4 миллионов циклов при максимальном напряжении 0,45σb.

8. Способ получения катанки по п.6, включающий следующие стадии:

(1) плавка и литье;

(2) черновая прокатка;

(3) высокоскоростная прокатка проволоки;

(4) регулируемое охлаждение Стелмор;

(5) изотермическая обработка: температура нагрева аустенита: 890-1050°С; время выдержки: 6-20 мин; температура изотермической обработки: 530-600°С.

9. Способ получения по п.8, в котором на стадии (1) время вакуумной дегазации регулируют на уровне >20 мин во время плавки, и показатель ликвации углерода в сердцевине заготовки регулируют на уровне менее 1,08 во время литья.

10. Способ получения по п.8, в котором на стадии (2) используют процесс прокатки с двукратным нагревом для обжатия непрерывнолитого блюма при температуре 1100-1250°С с получением квадратной заготовки размером 150-250 мм, и затем квадратную заготовку нагревают в нагревательной печи, где температуру нагрева регулируют на уровне 960-1150°C, и время выдержки регулируют на уровне 1,5-2,5 ч.

11. Способ получения по п.8, в котором на стадии (3) скорость прокатки регулируют на уровне 20-60 м/с, на стадии (3) температуру на входе блока чистовой прокатки регулируют на уровне 920-990°С, температура на входе редукционно-калибровочного прокатного стана составляет 920-990°С, а температура кручения составляет 880-950°С.

12. Способ получения по п.8, в котором на стадии (4) объемы воздуха 14 вентиляторов на линии Стелмор регулируют в следующих диапазонах: вентиляторы F1-F8 имеют объем воздуха 80-100%, вентиляторы F9-F12 имеют объем воздуха 75-100%, а вентиляторы F13-F14 имеют объем воздуха 0-45%.

| CN 109554631 A, 02.04.2019 | |||

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ТРУБ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА, ИМЕЮЩАЯ ПРЕВОСХОДНОЕ СОПРОТИВЛЕНИЕ СУЛЬФИДНОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2605033C1 |

| Регулирующее устройство для многоцилиндровых газовых машин | 1927 |

|

SU25937A1 |

| CN 109468530 A, 15.03.2019 | |||

| CN 105671443 A, 15.06.2016 | |||

| CN 102634730 A, 15.08.2012. | |||

Авторы

Даты

2025-04-30—Публикация

2021-08-16—Подача