Изобретение относится к приготовительно-прядильному производству текстильной промышленности.

Цель изобретения - повышение точности nyTeiM изменения глубины внедрения рыхлящих барабанов в кипы в зависимости от фактической производительности питателя.

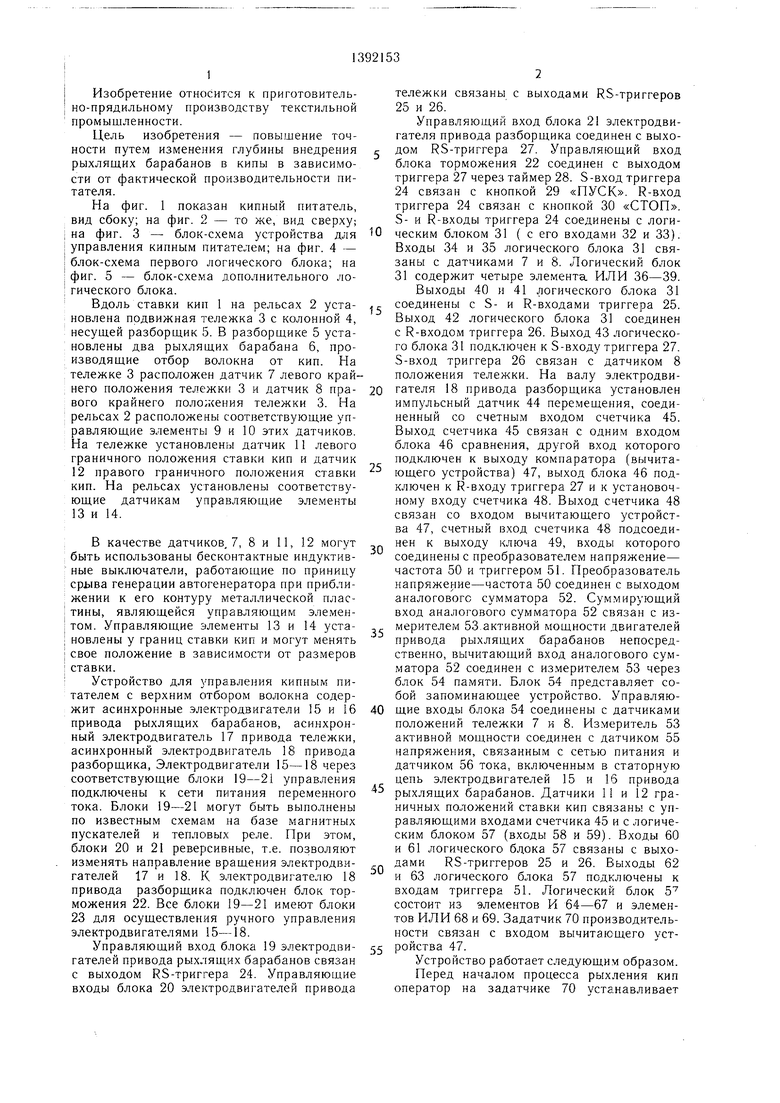

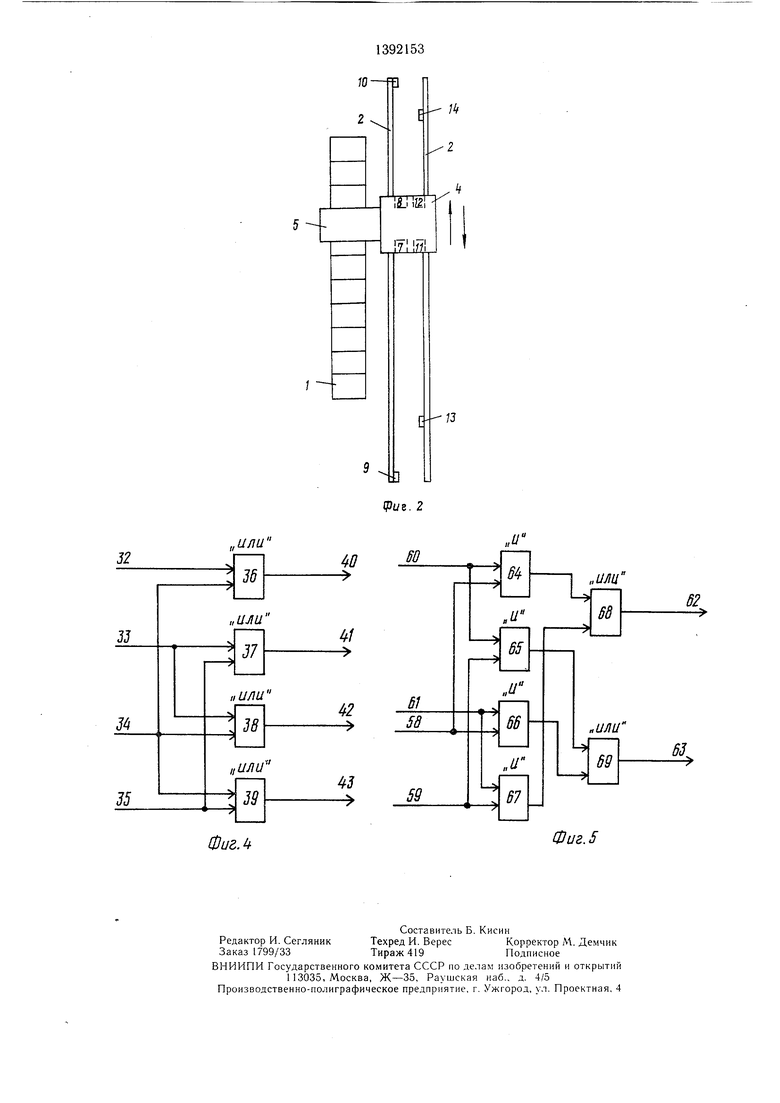

На фиг. 1 показан кипный питатель,

вид сбоку; на фиг.

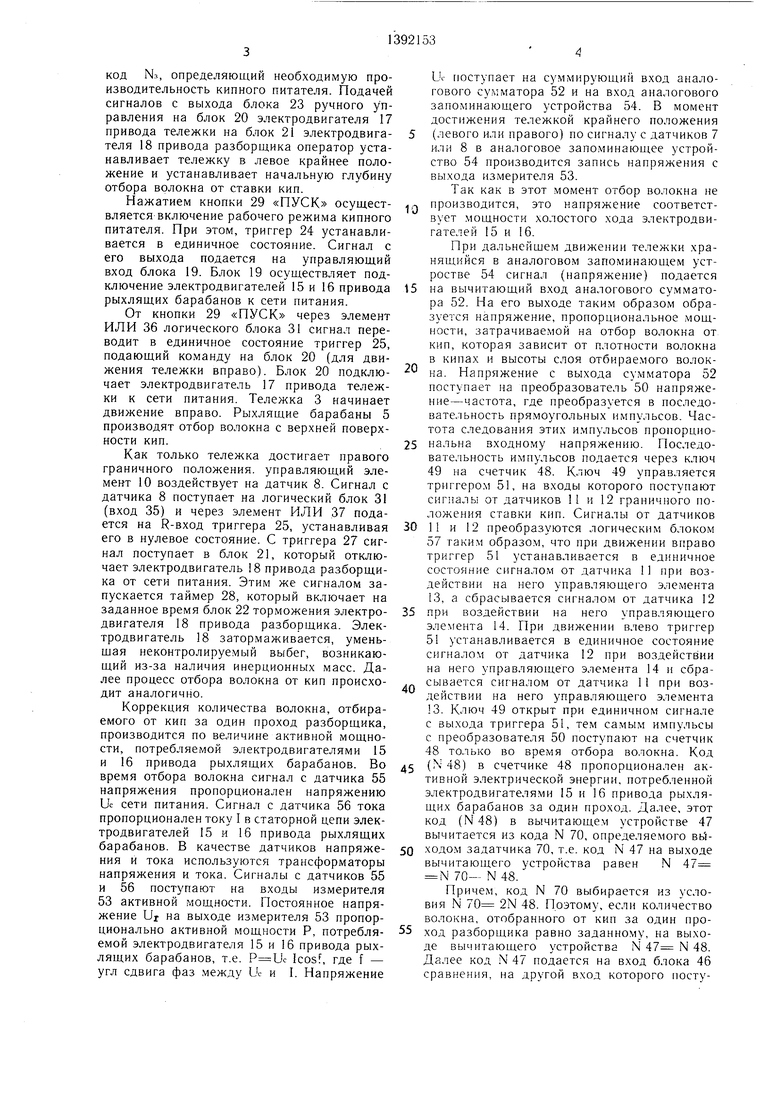

то же, вид сверху;

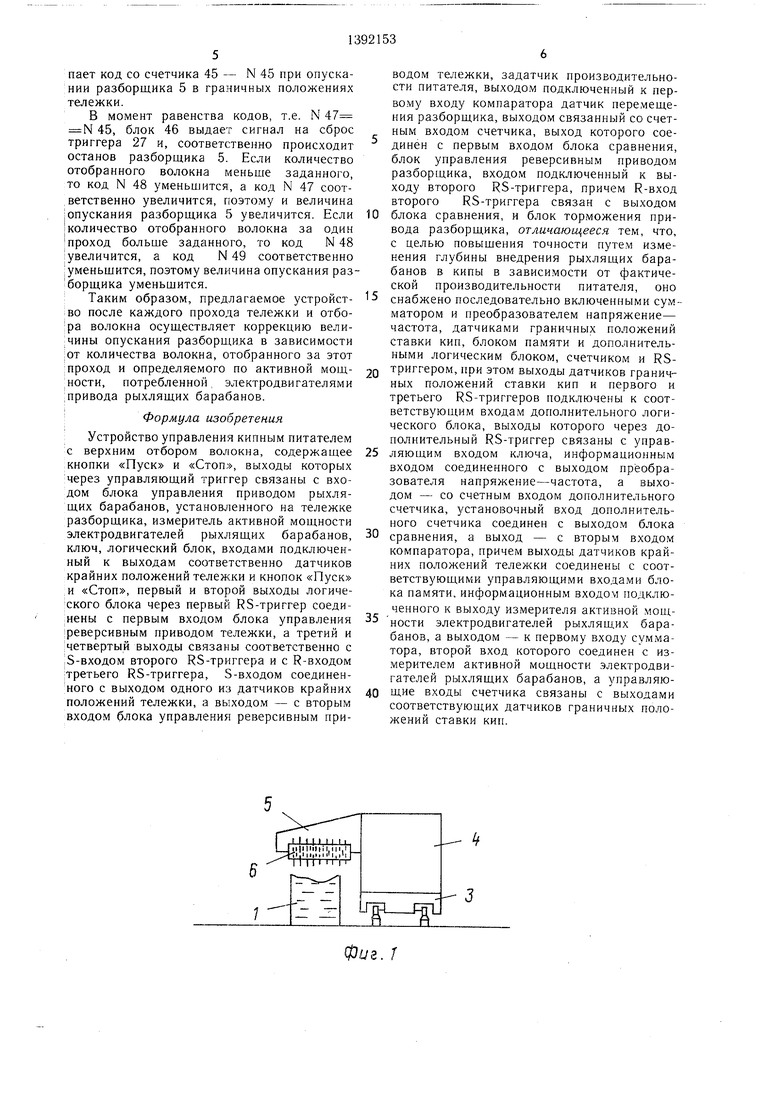

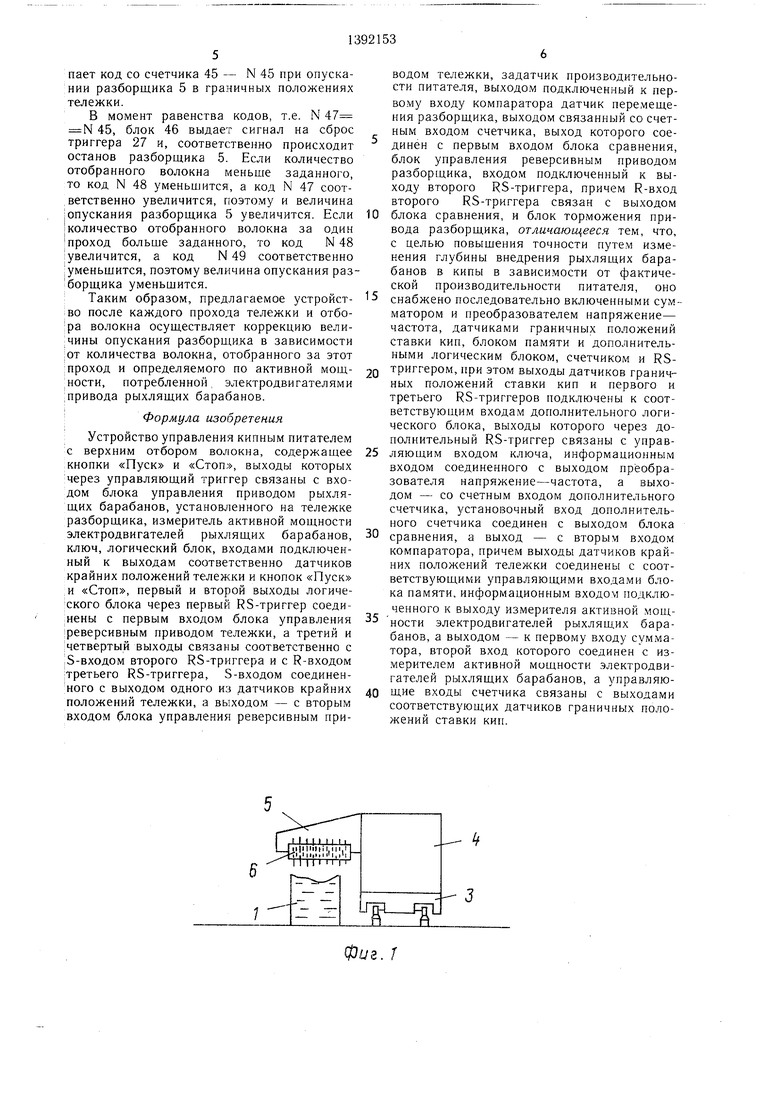

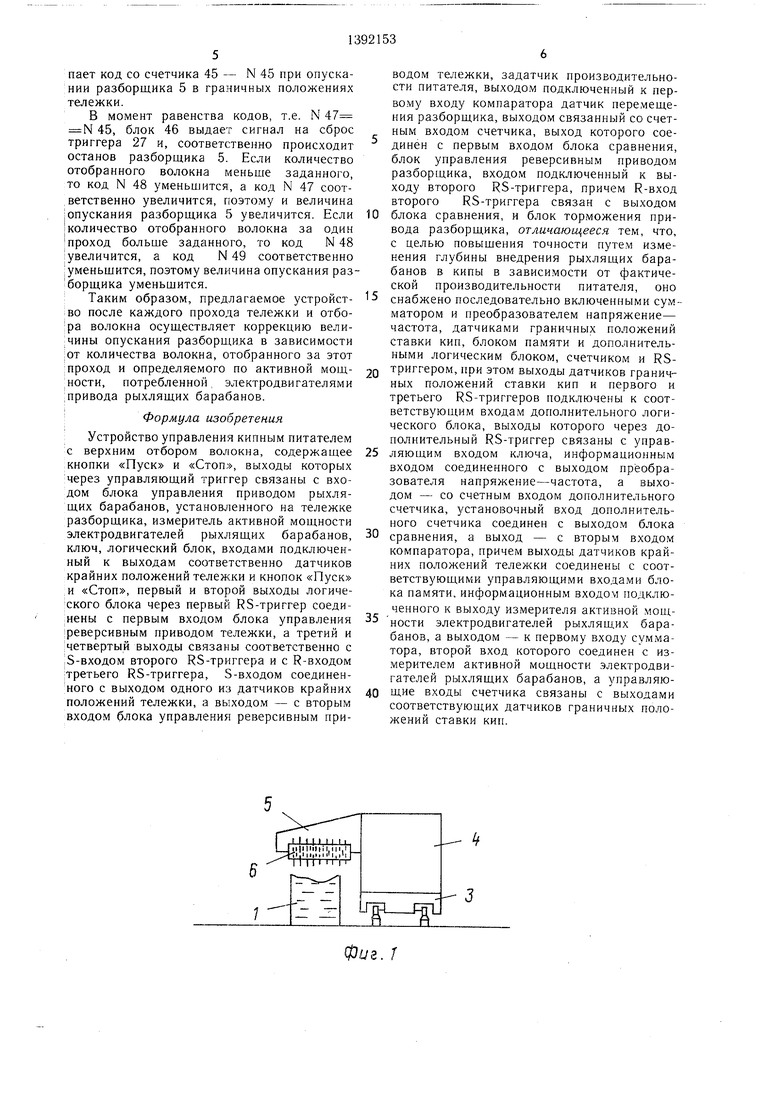

на фиг. 3 - блок-схема устройства для управления кипным питателем; на фиг. 4 - блок-схема первого логического блока; на фиг. 5 - блок-схема дополнительного логического блока.

Вдоль ставки кип 1 на рельсах 2 установлена подвижная тележка 3 с колонной 4, несущей разборщик 5. В разборщике 5 установлены два рыхлящих барабана 6, производящие отбор волокна от кип. На тележке 3 расположен датчик 7 левого крайнего положения тележки 3 и датчик 8 правого крайнего положения тележки 3. На рельсах 2 расположены соответствующие управляющие элементы 9 и 10 этих датчиков. На тележке установлены датчик 11 левого граничного положения ставки кип и датчик

12правого граничного положения ставки кип. На рельсах установлены соответствующие датчикам управляющие элементы

13и 14.

В качестве датчиков, 7, 8 и 11, 12 могут быть использованы бесконтактные индуктивные выключатели, работающие по приницу срыва генерации автогенератора при приближении к его контуру металлической пластины, являющейся управляющим элементом. Управляющие ;)лементы 13 и 14 установлены у границ ставки кип и могут менять свое положение в зависимости от размеров ставки.

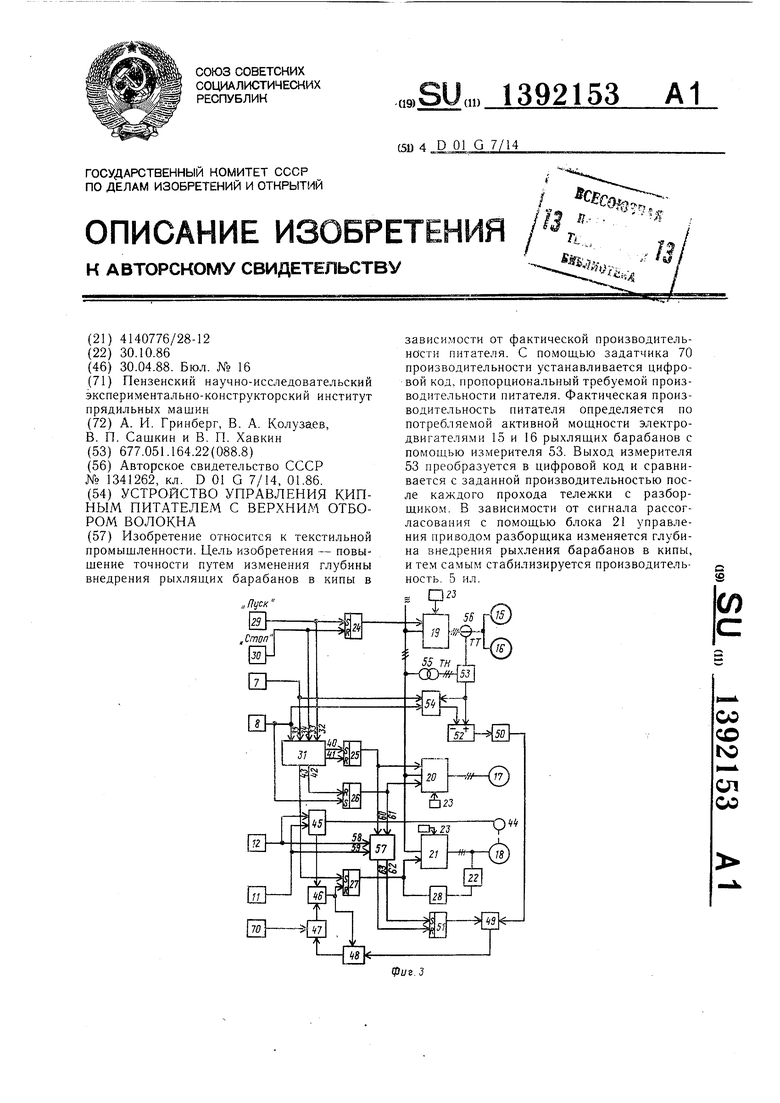

Устройство для управления кипным питателем с верхним отбором волокна содержит асинхронные электродвигатели 15 и {6 привода рыхлящих барабанов, асинхронный электродвигатель 17 привода тележки, асинхронный электродвигатель 18 привода разборщика. Электродвигатели 15-18 через соответствующие блоки 19-21 управления подключены к сети питания переменного тока. Блоки 19-21 могут быть выполнены по известным схемам на базе магнитных пускателей и тепловых реле. При этом, блоки 20 и 21 реверсивные, т.е. позволяют изменять направление вращения электродвигателей 17 и 18. К электродвигателю 18 привода разборщика подключен блок торможения 22. Все блоки 19-21 имеют блоки 23 для осуществления ручного управления электродвигателями 15-18.

Управляющий вход блока 19 электродвигателей привода рыхлящих барабанов связан с выходом RS-триггера 24. Управляющие входы блока 20 электродвигателей привода

5

5

тележки связаны с выходами RS-триггеров 25 и 26.

Управляющий вход блока 21 электродвигателя привода разборщика соединен с выхо- дом RS-триггера 27. Управляющий вход блока торможения 22 соединен с выходом триггера 27 через таймер 28. S-вход триггера 24 связан с кнопкой 29 «ПУСК. R-вход триггера 24 связан с кнопкой 30 «СТОП. S- и R-входы триггера 24 соединены с логи- ческим блоком 31 ( с его входами 32 и 33). Входы 34 и 35 логического блока 31 связаны с датчиками 7 и 8. Логический блок 31 содержит четыре элемента ИЛИ 36-39.

Выходы 40 и 41 логического блока 31 соединены с S- и R-входами триггера 25. Выход 42 логического блока 31 соединен с R-входом триггера 26. Выход 43 логического блока 31 подключен к S-входу триггера 27. S-вход триггера 26 связан с датчиком 8 положения тележки. На валу электродви- 0 гателя 18 привода разборщика установлен импульсный датчик 44 перемещения, соединенный со счетным входом счетчика 45. Выход счетчика 45 связан с одним входом блока 46 сравнения, другой вход которого подключен к выходу компаратора (вычитающего устройства) 47, выход блока 46 подключен к R-входу триггера 27 и к установочному входу счетчика 48. Выход счетчика 48 связан со входом вычитающего устройства 47, счетный вход счетчика 48 подсоединен к выходу ключа 49, входы которого соединены с преобразователем напряжение- частота 50 и триггером 51. Преобразователь напряжение-частота 50 соединен с выходом аналогового сумматора 52. Сум.мирующия вход аналогового сумматора 52 связан с измерителем 53,активной мощности двигателей привода рыхлящих барабанов непосредственно, вычитающий вход аналогового сумматора 52 соединен с измерителем 53 через блок 54 памяти. Блок 54 представляет собой запоминающее устройство. Управляю- 0 щие входы блока 54 соединены с датчиками положений тележки 7 и 8. Измеритель 53 активной мощности соединен с датчиком 55 напряжения, связанным с сетью питания и датчиком 56 тока, включенным в статорную цепь электродвигателей 15 и 16 привода рыхлящих барабанов. Датчики 11 и 12 граничных положений ставки кип связаны с управляющими входами счетчика 45 и с логическим блоком 57 (входы 58 и 59). Входы 60 и 61 логического бдока 57 связаны с выходами RS-триггеров 25 и 26. Выходы 62 и 63 логического блока 57 подключены к входам триггера 51. Логический блок 5 состоит из элементов И 64-67 и элементов ИЛИ 68 и 69. Задатчик 70 производительности связан с входом вычитающего уст- 5 ройства 47.

Устройство работает следующим образом.

Перед началом процесса рыхления кип оператор на задатчике 70 устанавливает

0

5

5

0

код Нз, определяющий необходимую производительность кипного питателя. Подачей сигналов с выхода блока 23 ручного управления на блок 20 электродвигателя 17 привода тележки на блок 21 электродвигателя 18 привода разборпдика оператор устанавливает тележку в левое крайнее положение и устанавливает начальную глубину отбора волокна от ставки кип.

Нажатием кнопки 29 «ПУСК осуществляется включение рабочего режима кипного питателя. При этом, триггер 24 устанавливается в единичное состояние. Сигнал с его выхода подается на управляющий вход блока 19. Блок 19 осуществляет подключение электродвигателей 15 и 16 привода рыхлящих барабанов к сети питания.

От кнопки 29 «ПУСК через элемент ИЛИ 36 логического блока 31 сигнал переводит в единичное состояние триггер 25, подающий команду на блок 20 (для движения тележки вправо). Блок 20 подключает электродвигатель 17 привода тележки к сети питания. Тележка 3 начинает движение вправо. Рыхлящие барабаны 5 производят отбор волокна с верхней поверхности кип.

Как только тележка достигает правого граничного положения, управляющий элемент 10 воздействует на датчик 8. Сигнал с датчика 8 поступает на логический блок 31 (вход 35) и через элемент ИЛИ 37 подается на R-вход триггера 25, устанавливая его в нулевое состояние. С триггера 27 сигнал поступает в блок 21, который отключает электродвигатель 18 привода разборщика от сети питания. Этим же сигналом запускается таймер 28, который включает на заданное время блок 22 торможения электродвигателя 18 привода разборщика. Электродвигатель 18 затормаживается, умень- щая неконтролируемый выбег, возникающий из-за наличия инерционных масс. Далее процесс отбора волокна от кип происходит аналогично.

Коррекция количества волокна, отбираемого от кип за один проход разборщика, производится по величине активной мощности, потребляемой электродвигателями 15 и 16 привода рыхлящих барабанов. Во время отбора волокна сигнал с датчика 55 напряжения пропорционален напряжению Uc сети питания. Сигнал с датчика 56 тока пропорционален току I в статорной цепи электродвигателей 15 и 16 привода рыхлящих барабанов. В качестве датчиков напряжения и тока используются трансформаторы напряжения и тока. Сигналы с датчиков 55 и 56 поступают на входы измерителя 53 активной мощности. Постоянное напряжение Ur на выходе измерителя 53 пропорционально активной мощности Р, потребляемой электродвигателя 15 и 16 привода рыхлящих барабанов, т.е. Icosf, где f - угл сдвига фаз между Uc и I. Напряжение

Uc поступает на суммирующий вход аналогового сумматора 52 и на вход аналогового запоминающего устройства 54. В момент достижения тележкой крайнего положения

(левого или правого) по сигналу с датчиков 7 или 8 в аналоговое запоминающее устройство 54 производится запись напряжения с выхода измерителя 53.

Так как в этот момент отбор волокна не

,- производится, это напряжение соответствует мощности холостого хода электродвигателей 15 и 16.

При дальнейше.м движении тележки хранящийся в аналоговом запоминающем уст- ростве 54 сигнал (напряжение) подается

5 на вычитающий вход аналогового сумматора 52. На его выходе таким образом образуется напряжение, пропорциональное мощности, затрачиваемой на отбор волокна от кип, которая зависит от плотности волокна в кипах и высоты слоя отбираемого волок на. Напряжение с выхода сумматора 52 поступает на преобразователь 50 напряжение-частота, где преобразуется в последовательность прямоугольных импульсов. Частота следования эти.х импульсов пропорцио5 нальна входному напряжению. Последовательность импульсов подается через ключ 49 на счетчик 48. Ключ 49 управляется триггером 51, на входы которого поступают сигналы от датчиков И и 12 граничного положения ставки кип. Сигналы от датчиков

0 И и 12 преобразуются логическим блоком 57 таким образом, что при движении вправо триггер 51 устанавливается в единичное состояние сигналом от датчика 11 при воздействии на него управляющего элемента 13, а сбрасывается сигналом от датчика 12

5 при воздействии на него управляющего элемента 14. При движении влево триггер 51 устанавливается в единичное состояние сигналом от датчика 12 при воздействии на него управляющего элемента 14 и сбрасывается сигналом от датчика II при воздействии на него управляющего элемента 3. Ключ 49 открыт при единичном сигнале с выхода триггера 51, тем самым импульсы с преобразователя 50 поступают на счетчик 48 только во время отбора волокна. Код

5 { 48) в счетчике 48 пропорционален активной электрической энергии, потребленной электродвигателями 15 и 16 привода рыхлящих барабанов за один проход. Далее, этот код (N48) в вычитающем устройстве 47 вычитается из кода N 70, определяемого вь10 ходом задатчика 70, т.е. код N 47 на выходе вычитаюп.его устройства равен N 47 N 70- N48.

Причем, код N 70 выбирается из условия N 70 2N 48. Поэтому, если количество волокна, отобранного от кип за один про5 ход разборщика равно заданному, на выходе вычитающего устройства N 47 N 48. Далее код N 47 подается на вход блока 46 сравнения, на другой вход которого постуводом тележки, задатчик производительности питателя, выходом подключенный к первому входу компаратора датчик перемепде- ния разборщика, выходом связанный со счетным входом счетчика, выход которого соединен с первым входом блока сравнения, блок управления реверсивным приводом разборщика, входом подключенный к выходу второго RS-триггера, причем R-вход второго RS-триггера связан с выходом

пает код со счетчика 45 - N 45 при опускании разборщика 5 в граничных положениях тележки.

В момент равенства кодов, т.е. N 47 N 45, блок 46 выдает сигнал на сброс триггера 27 и, соответственно происходит останов разборщика 5. Если количество отобранного волокна меньще заданного, то код N 48 уменьшится, а код N 47 соответственно увеличится, поэтому и величина опускания разборщика 5 увеличится. Если 10 блока сравнения, и блок торможения при- Iколичество отобранного волокна за одинвода разборщика, отличающееся тем, что,

Iпроход больще заданного, то код N 48с целью повышения точности путем изме(увеличится, а код N49 соответственнонения глубины внедрения рыхлящих бара:уменьшится, поэтому величина опускания раз- банов в кипы в зависимости от фактиче- борщика уменьшится.ской производительности питателя, оно

Таким образом, предлагаемое устройст- 5 снабжено последовательно включенными сум во после каждого прохода тележки и отбо-матором и преобразователем напряжение-

ра волокна осуществляет коррекцию вели-частота, датчиками граничных положений

чины опускания разборщика в зависимостиставки кип, блоком памяти и дополнитель:от количества волокна, отобранного за этотными логическим блоком, счетчиком и RSпроход и определяемого по активной мощ- 20 Р Ром, при этом выходы датчиков гранич- ности, потребленной, электродвигателяминых положений ставки кип и первого и

привода рыхлящих барабанов.третьего RS-триггеров подключены к соот.,ветствующим входам дополнительного логиФормула изооретенияцеского блока, выходы которого через доУстройство управления кипным питателемполнительный RS-триггер связаны с управс верхним отбором волокна, содержащее 25 ляющим входом ключа, информацио} ным кнопки «Пуск и «Стоп, выходы KOTOpEjixвходом соединенного с выходом прёобрачерез управляющий триггер связаны с входом блока управления приводом рыхлящих барабанов, установленного на тележке разборщика, измеритель активной мощности электродвигателей рыхлящих барабанов, 30 сравнения, а выход - с вторым входом

зователя напряжение-частота, а выходом - со счетным входом дополнительного счетчика, установочный вход дополнительного счетчика соединен с выходом блока

ключ, логический блок, входами подключенный к выходам соответственно датчиков крайних положений тележки и кнопок «Пуск и «Стоп, первый и второй выходы логического блока через первый RS-триггер соединены с первым входом блока управления реверсивным приводом тележки, а третий и четвертый выходы связаны соответственно с З-входом второго RS-триггера и с R-входом Третьего RS-триггера, S-входом соединен35

компаратора, причем выходы датчиков крайних положений тележки соединены с соответствующими управляющими входами блока памяти, информационным входом подключенного к выходу измерителя активной мощ- ности электродвигателей рыхлящ,их барабанов, а выходом - к первому входу сумматора, второй вход которого соединен с измерителем активной мощности электродвигателей рыхлящих барабанов, а управляюного с выходом одного из датчиков крайних 40 щие входы счетчика связаны с выходами

водом тележки, задатчик производительности питателя, выходом подключенный к первому входу компаратора датчик перемепде- ния разборщика, выходом связанный со счетным входом счетчика, выход которого соединен с первым входом блока сравнения, блок управления реверсивным приводом разборщика, входом подключенный к выходу второго RS-триггера, причем R-вход второго RS-триггера связан с выходом

блока сравнения, и блок торможения при- вода разборщика, отличающееся тем, что,

сравнения, а выход - с вторым входом

зователя напряжение-частота, а выходом - со счетным входом дополнительного счетчика, установочный вход дополнительного счетчика соединен с выходом блока

5

компаратора, причем выходы датчиков крайних положений тележки соединены с соответствующими управляющими входами блока памяти, информационным входом подключенного к выходу измерителя активной мощ- ности электродвигателей рыхлящ,их барабанов, а выходом - к первому входу сумматора, второй вход которого соединен с измерителем активной мощности электродвигателей рыхлящих барабанов, а управляю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления кипным питателем с верхним отбором волокна | 1986 |

|

SU1416540A1 |

| Устройство для управления кипным питателем с верхним отбором волокна | 1988 |

|

SU1553574A1 |

| Регулятор производительности кипного разрыхлителя с верхним отбором волокна | 1986 |

|

SU1341262A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2016925C1 |

| Способ автоматического управления кипным питателем с верхним отбором волокна | 1987 |

|

SU1557202A1 |

| Устройство для разборки кип волокнистого материала | 1986 |

|

SU1514843A1 |

| Устройство для разборки кип волокнистого материала | 1988 |

|

SU1560647A1 |

| Устройство для стабилизации производительности батареи кипоразборщиков | 1985 |

|

SU1276693A1 |

| Устройство для стабилизации производительности кипоразборщика | 1982 |

|

SU1039994A1 |

| Устройство для регулирования производительности и сдвига ставок кипоразборщиков | 1983 |

|

SU1112069A1 |

Изобретение относится к текстильной промышленности. Цель изобретения - повышение точности путем изменения глубины внедрения рыхлящих барабанов в кипы в зависимости от фактической производительности питателя. С помош.ью задатчика 70 производительности устанавливается цифровой код, пропорциональный требуемой производительности питателя. Фактическая производительность питателя определяется по потребляемой активной мощности электродвигателями 15 и 16 рыхлящих барабанов с помощью измерителя 53. Выход из.мерителя 53 преобразуется в цифровой код и сравнивается с заданной производительностью после каждого прохода тележки с разборщиком. В зависимости от сигнала рассогласования с помощью блока 21 управления приводом разборщика изменяется глубина внедрения рыхления барабанов в кипы, и тем самым стабилизируется производительность. 5 ил. сл со со ю 01 со

положении тележки, а выходом - с вторым входом блока управления реверсивным приL- l

Фиг. 1

соответствующих датчиков граничных положений ставки кип.

| Регулятор производительности кипного разрыхлителя с верхним отбором волокна | 1986 |

|

SU1341262A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-30—Публикация

1986-10-30—Подача