Известны станки для сжатия трещин и обвязки шпал стальными полосами, снабженные рольгангами для продольной подачи шпалы, устройствами для ее вертикального перемеш;ения и сжатия, действующими от гидравлических (пневматических) цилиндров, салазками с приспособлением для загибания стальной .полосы и подъемно-опускной головкой для сварки концовПоследней (см., например, авт. св. № 111992 по кл. 19 а, 2, выданное В. И. Панко по заявке от 1957 т..

Недостатком этих станков является: сложность конструкции и управления рабочим процессом.

Предлагаемый станок лишен этого недостатка. Достигается это тем, что устройство для вертикального перемещения шпалы выполнено в виде продольной балки, которая поднимает шпалу в рабочее положение. Устройство для сжатия шпалы выполнено в виде парных головок, монтированных на концах двуплечих рычагов, поворотно укрепленных на раме станка, Причем салазки монтированы в направляющих головок.

С привода пары двуплечих рычагов от одного цилиндра, рычаги соединены между собой тягой, обеспечивающей их одновременный поворот, один из рычагов сопряжен со штоком цилиндра.

Для подъема салазок в-рабочее положение одновременно с подъемом шпалы они сопряжень с продольной балкой посредством тяг, щарнирно связанных с балансирами, монтированными на концах продольной балки и обеспечивающих перемещение салазок в вертикальных направляющих головок.

Приспособление для загибания стальной полосы может быть выполнено в виде пары кареток, которые перемещаются навстречу друг другу в горизонтальных направляющих салазок.

Каретка выполнена поворотной относительно оси бегунка, монтированного в ее хвостовой части, что дает возможность ее перемещения по

№ 139337-2верху шпалы и обвязки. На головном конце каретка снабжена кулаком, который действует на полосу под давлением пружины, сопряженной со средней частью каретки. Для бегунка салазки снабжены горизонтальным направляющим вырезом, предотвращающим отрыв хвостового конца каретки от салазок.

Для ограниченного подъема продольной балки, после достижения шпалой рабочего .положения и упора ее в верхнюю поперечину рамы станка, балка снабжена на концах подпружиненными площадками, служащими опорой для концов шпалы.

Автоматическое горизонтальное перемещение кареток во время подъема продольной балки может происходить за счет копиров, которые взаимодействуют с роликами, монтированными в хвостовой части кареток и выполненных в виде двух вертикально расположенных поворотных рычагов, раздвигаемых роликами обеих кареток, против действия пружины, которая связывает оба рычага.

Балансир изготовлен неравноплечим для того, чтобы равномерным и последовательным был выход кареток на горизонтальную постель шлалы.

Устройство для охлаждения сварки может быть выполнено в виде пульверизатора, подающего на сварочный шов струю воды, распыленную порцией сжатого воздуха, попеременно подаваемого из обеих полостей дозируюп1его цилиндра, разделенных плавающим поршнем.

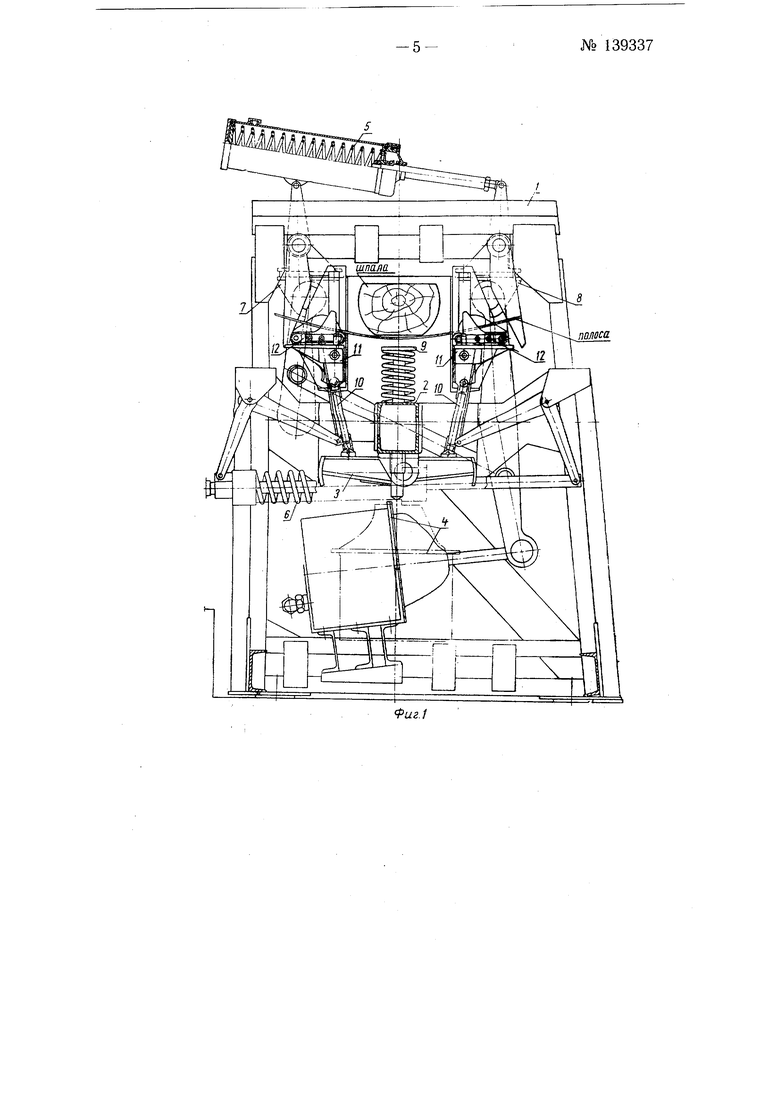

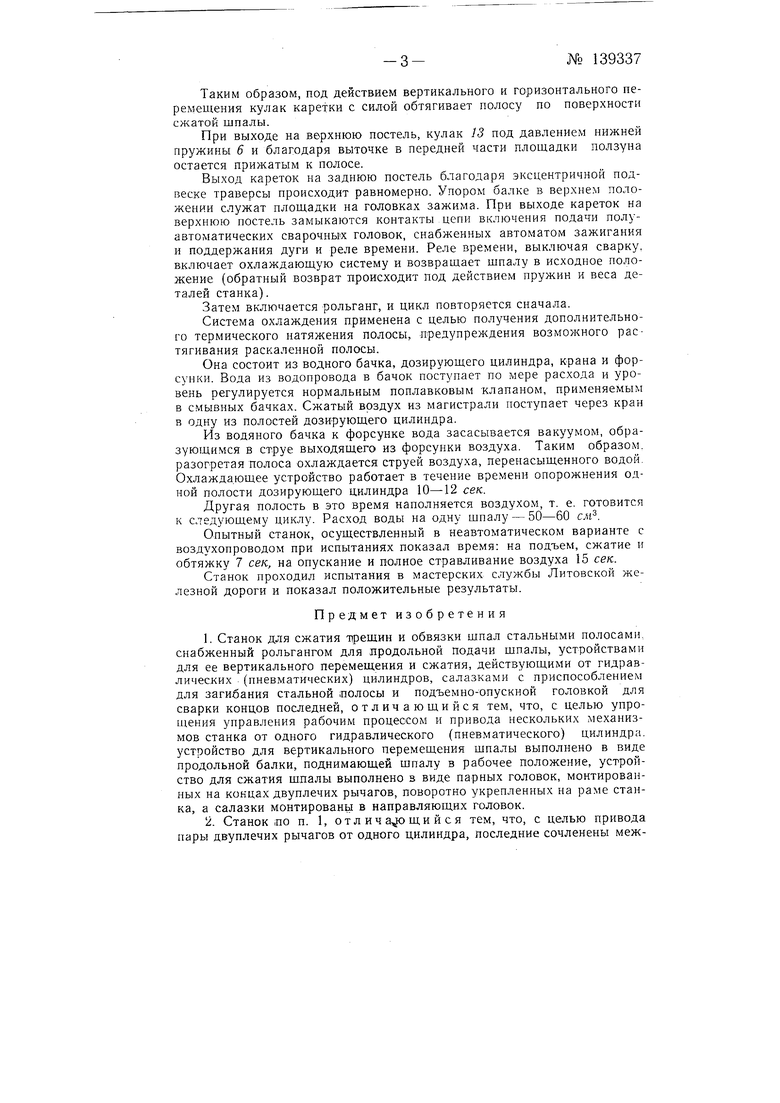

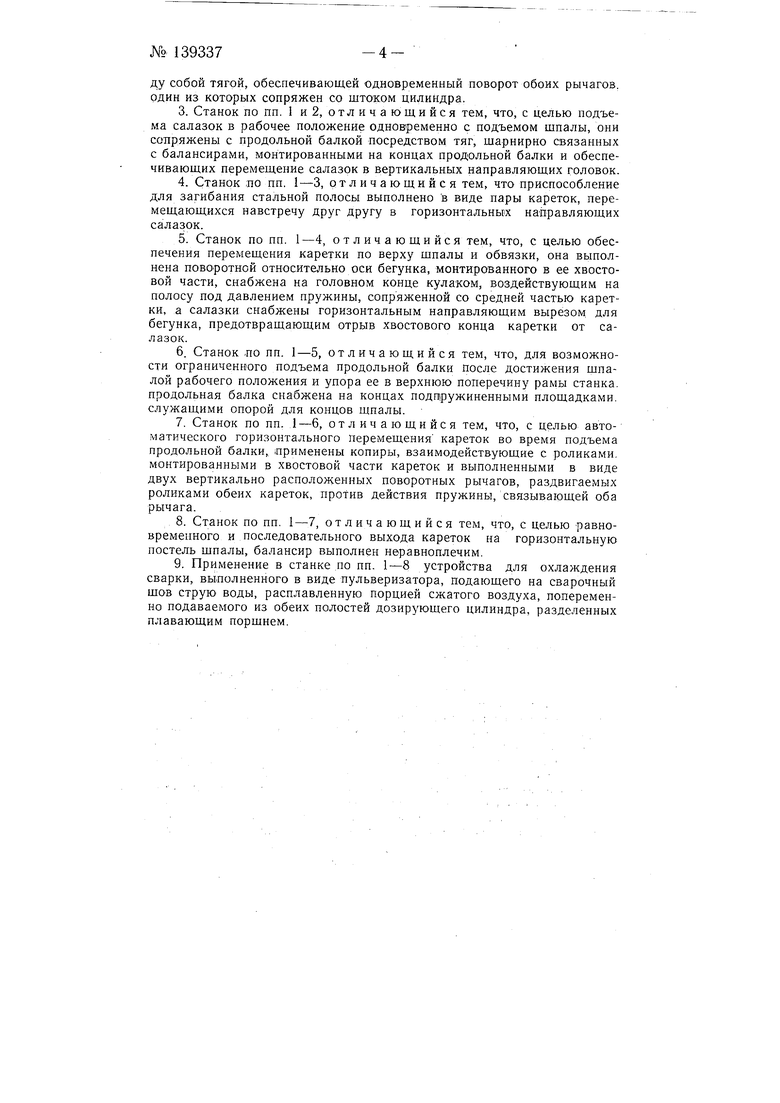

На фиг. 1 изображен общий вид станка перед пачалом ремонта шпалы; на фиг. 2 то же в момент ремонта шпалы; на фиг. 3 - станок, вид сверху.

Станок состоит из станины /, балки 2 с траверсами 3, горизонтальных и вертикальных воздушных цилиндров 4, верхних пружин 5, нижних пружин 6, головок зажима 7 и 5, подпружиненных площадок 9, тяг 10, .ползунов }, кареток 12, кулака /, рычагов 14, задних роликов 15, ребер 16, роликов каретки 17, кранов управления, охлаждающей установки (на чертеже не показано)С помощью рольганга шпала подается в.станок. За время подачи шпалы оператор укладывает в положенные места стальные полосы. Шпала, дойдя до упора, включает контакт электрической цепи и краны управления пускают сжатый воздух в цилиндры 4.

В результате этого балка 2 поднимается вверх и головки зажима 7 и 8 сближаются, при этом балка 2 подпружиненными площадками 9 и центральным роликом рольганга поднимает щпалу вверх до упора Стальные полосы прижимаются к шпале подпружиненными площадками 9.

С балкой 2 через траверсы 3 и тяги 10 связаны ползуны 11, которые скользят вверх в пазах головок зажима 7 и 8. На верхней площадке ползунг. имеется каретка 12 с кулаком 13, которая на роликах перемещается по площадке в горизонтальном направлении. Один из задних роликов каретки входит в паз ползуна, исключая этим перемещение Б вертикальном направлении задней части каретки. К площадке ползуна каретка прижата с помощью системы качалок и тяг нижней пружиной 6. Головки 7 и S, сближаясь, обжимают концы шпалы и одновременно сжимают верхние пружины 5, последние через рычаги 14 давят на задние .ролики каретки, заставляя ее перемещаться к шпале. Если при перемещении к центру кулак каретки не упрется в щпалу, то ход каретки будет ограничен ребром 16 копирной плоскости головок 7 и 8, в которые упрется ролик каретки.

Таким образом, под действием вертикального и горизонтального перемещения кулак каретки с силой обтягивает полосу по поверхности сжатой шпалы.

При выходе на верхнюю постель, кулак 13 под давлением нижней пружины 6 и благодаря выточке в передней части площадки ползуна остается прижатым к полосе.

Выход кареток на заднюю постель благодаря эксцентричной подвеске траверсы происходит равномерно. Упором балке в верхнем положении служат площадки на головках зажима. При выходе кареток на верхнюю постель замыкаются контакты цепи включения подачи полуавтоматических сварочньгх головок, снабженных автоматом зажигания и поддержания дуги и реле времени. Реле времени, выключая сварку, включает охлаждающую систему и возвращает шпалу в исходное положение (обратный возврат происходит под действием пружин и веса деталей станка).

Затем включается рольганг, и цикл повторяется сначала.

Система охлаждения применена с целью получения дополнительного термического натяжения полосы, предупреждения возможного растягивания раскаленной полосы.

Она состоит из водного бачка, дозирующего цилиндра, крана и форсунки. Вода из водопровода в бачок поступает по мере расхода и уровень регулируется нормальным поплавковым клапаном, применяемым в смывных бачках. Сжатый воздух из магистрали поступает через кран в одну из полостей дозирующего цилиндра.

Из водяного бачка к форсунке вода засасывается вакуумом, образующимся в струе выходящего из форсунки воздуха. Таким образом, разогретая полоса охлаждается струей воздуха, перенасыщенного водой. Охлаждающее устройство работает в течение времени опорожнения одной полости дозирующего цилиндра 10-12 сек.

Другая полость в это время наполняется воздухом, т. е. готовится к следующему циклу. Расход воды на одну щпалу - 50-60 см.

Опытный станок, осуществленный в неавтоматическом варианте с воздухопроводом при испытаниях показал время: на подъем, сжатие и обтяжку 7 сек., на опускание и полное стравливание воздуха 15 сек.

Станок проходил испытания в мастерских службы Литовской железной дороги и показал положительные результаты.

Предмет изобретения

1.Станок для сжатия Т1рещин и обвязки щпал стальными полосами, снабженный рольгангом для продольной подачи щпалы, устройствами для ее вертикального перемещения и сжатия, действующими от гидравлических (пневматических) цилиндров, салазками с приспособлением для загибания стальной полосы и подъемно-опускной головкой для сварки концов последней, отличающийся тем, что, с целью упроП1,ения управления рабочим процессом и привОлТ,а нескольких механизмов станка от одного гидравлического (пневматического) цилиндра, устройство для вертикального перемещения щпалы выполнено в виде продольной балки, поднимающей шпалу в рабочее положение, устройство для сжатия щпалы выполнено в виде парных головок, монтированных на концах двуплечих рычагов, поворотно укрепленных на раме станка, а салазки монтированы в направляющих головок.

2.Станок ,по п. 1, отличающийся тем, что, с целью привода пары двуплечих рычагов от одного цилиндра, последние сочленены меж-3-№ 139337

№ 139337-4ду собой тягой, обеспечивающей одновременный поворот обоих рычагов, один из которых сопряжен со штоком цилиндра.

3.Станок по пп. 1 и 2, отличающийся тем, что, с целью подъема салазок в рабочее положение одновременно с подъемом щпалы, они сопряжены с продольной балкой посредством тяг, щарнирно связанных с балансирами, монтированными на концах продольной балки и обеспечивающих перемещение салазок в вертикальных направляющих головок.

4.Станок по пп. 1--3, отличающийся тем, что приспособление для загибания стальной полосы выполнено в виде пары кареток, перемещающихся навстречу друг другу в горизонтальных направляющих салазок.

5.Станок по пп. 1-4, отличающийся тем, что, с целью обеспечения перемещения каретки по верху шпалы и обвязки, она выполнена поворотной относительно оси бегунка, монтированного в ее хвостовой части, снабжена на головном конце кулаком, воздействующим на полосу под давлением пружины, сопряженной со средней частью каретки, а салазки снабжены горизонтальным направляющим вырезом для бегунка, предотвращающим отрыв хвостового конца каретки от салазок.

6.Станок .по пп. 1-5, отличающийся тем, что, для возможности ограниченного подъема продольной балки после достижения щпалой рабочего положения и упора ее в верхнюю поперечину рамы станка, продольная балка снабжена на концах подпружиненными площадками, служащими опорой для концов щпалы.

7.Станок по пп. 1-6, отличающийся тем, что, с целью автоматического горизонтального перемещения кареток во время подъема продольной балки, применены копиры, взаимодействующие с роликами, монтированными в хвостовой части кареток и выполненными в виде двух вертикально расположенных поворотных рычагов, раздвигаемых роликами обеих кареток, против действия пружины, связывающей оба рычага.

8.Станок по пп. 1-7, отличающийся тем, что, с целью равновременного и последовательного выхода кареток на горизонтальную постель щпалы, балансир выполнен неравноплечим.

9.Применение в станке по пп. 1-8 устройства для охлаждения сварки, выполненного в виде пульверизатора, подающего на сварочный ЩОВ струю воды, расплавленную порцией сжатого воздуха, попеременно подаваемого из обеих полостей дозирующего цилиндра, разделенных плавающим порщнем.

иг.1

/5/

Вид Б

шпала

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обвязки металлической лентой концов шпал и их клеймения | 1955 |

|

SU103531A1 |

| Установка для поточной обработки бревен для срубов | 1948 |

|

SU86628A1 |

| Станок для автоматической распиловки клавиатурного щита в производстве пианино и роялей | 1961 |

|

SU144391A1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЕЙ В ЗОНЕ СВАРНЫХ СТЫКОВ | 1966 |

|

SU216466A1 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ИЗ СЛОИСТЫХ ПЛАСТИКОВ | 1992 |

|

RU2060923C1 |

| Устройство для накалывания шпал перед пропиткой | 1973 |

|

SU479625A1 |

| Приспособление для автоматической подачи заготовки в горизонтально-сверлильных станках | 1940 |

|

SU86115A2 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Приспособление для автоматической подачи заготовки в горизонтально-сверлильных станках | 1940 |

|

SU60108A1 |

| Машина для подачи шпал, подкладок и костылей на линию сборки звеньев рельсового пути | 1957 |

|

SU110552A1 |

Авторы

Даты

1961-01-01—Публикация

1960-09-26—Подача