В ОСНОВНОМ авт. св. № 60108 описано приспособление для автоматической подачи заготовки в горизонтально-сверлильных станках с применением зажимающих заготовку салазок, которые составлены из двух независимых друг от друга частей, служащих для приема в промежуток между ними заготовки, ее зажима и подведения к сверлам. Эти части снабжены сверху - запором для заготовки, а снизу - поворотным днищем для ее вывода после обработки.

В приспособлении передняя часть салазок находится под действием пружин и переставных упоров и несет установочные для заготовки угольники, а также новоротные подзащелки, взаимодействующие с упорами на коробке магазина для заготовок. Задняя же часть снабжена поворотным днищем, управляемым стержнями посредством реечных передач и пружин, а также отростками с храповиками для воздействия через храповик и рейку на подачу в салазки новой заготовки по удалении из них уже обработанной.

В приспособлении применен механизм для управления движением салазок, имеющий кулачно-рычажную систему, связанную с задней частью салазок, которая несет ось для воздействия через реечные передачи на стержни, взаимодействующие с днищем.

В развитие приспособления по основному авторскому свидетельству предлагается приспособление для использования его на фрезерном станке при изготовлении полукруглых выемок по бокам заготовок.

Отличительная особенность описываемого приспособления заключается в применении для указанных заготовок и продольного пх перемещения ряда пружинных упоров, связанных с бесконечным цепным транспортером, получающим периодически движение при начале рабочего хода салазок от магазина, с заготовками посредством упорного винта, воздействующего на храповой механизм, включенный в передачу к ведущей звездочке транспортера, в которую введен также вал с кулачками, управляющими при помощи рычага перемещением упора в вертикальном направлении.

№ 86115- 2 Конструкция приспособления обеспечивает; точность обработки деталей и повышение производительности станков.

Приспособление может быть установлено по обе стороны фрезерного шпинделя с возможным удвоением достигаемых преимуществ.

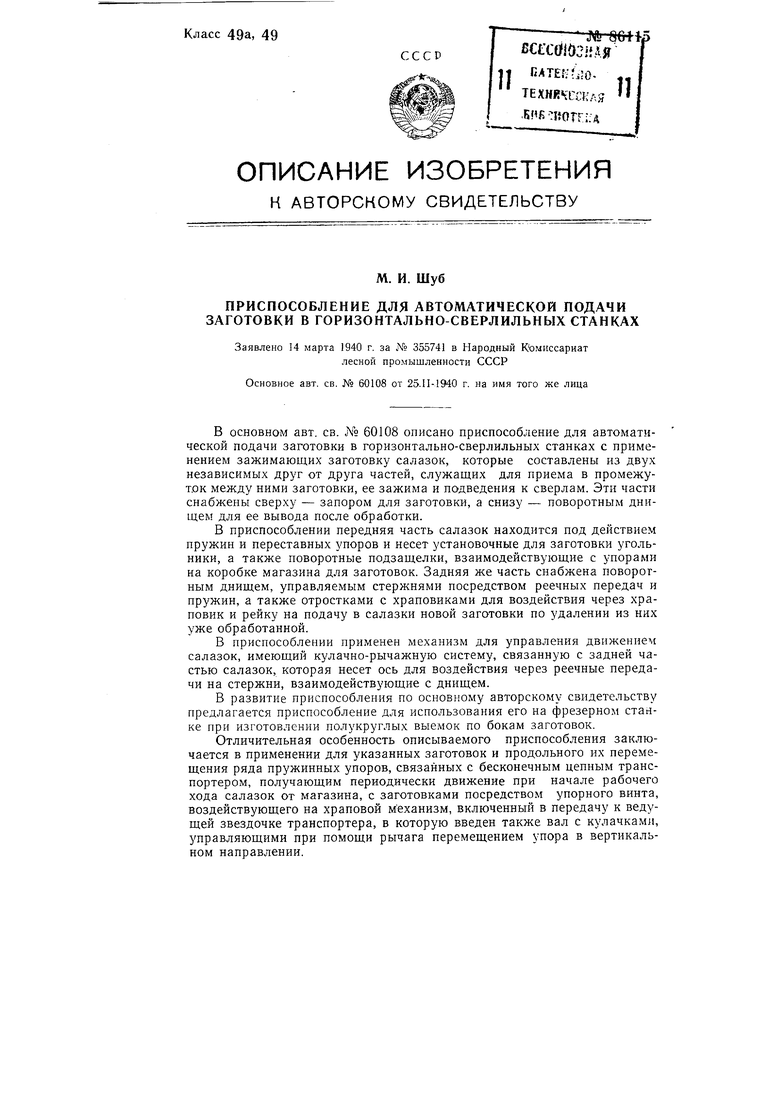

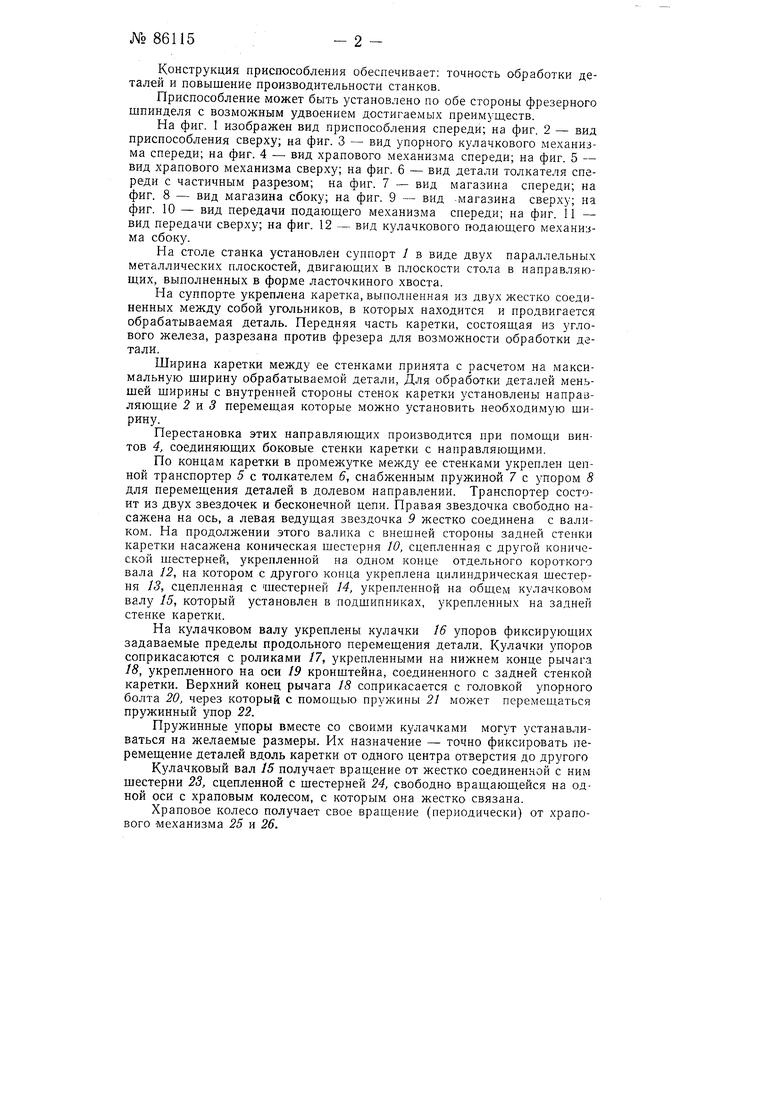

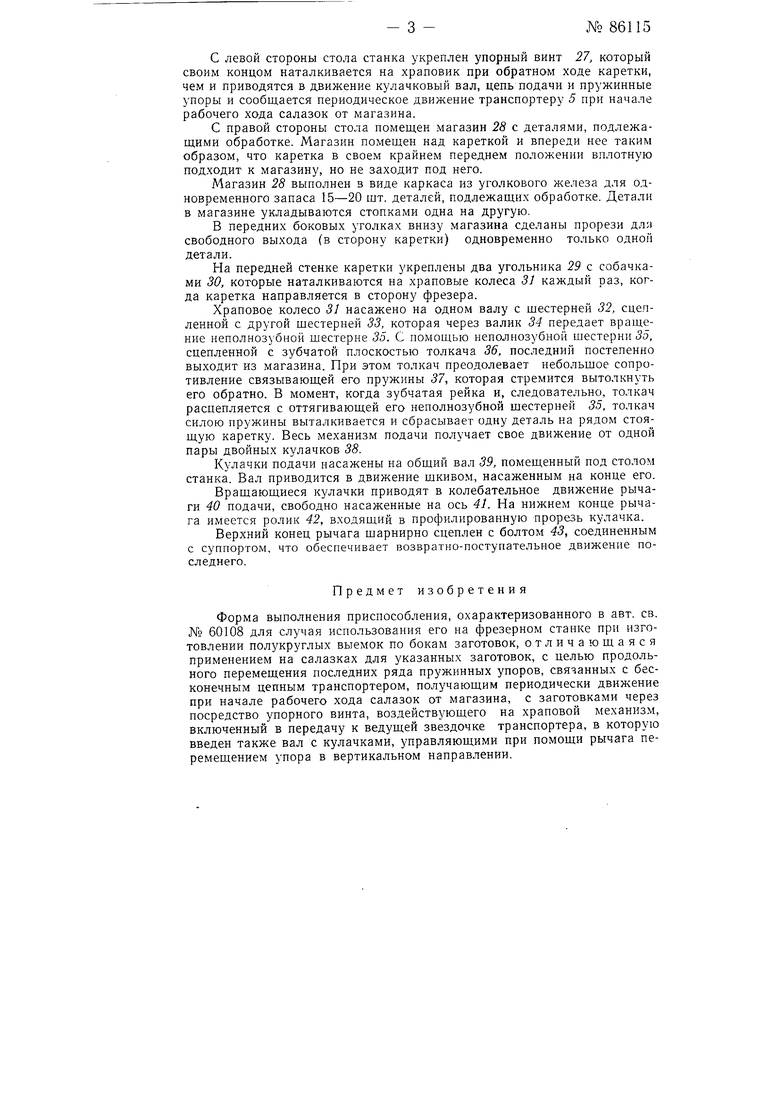

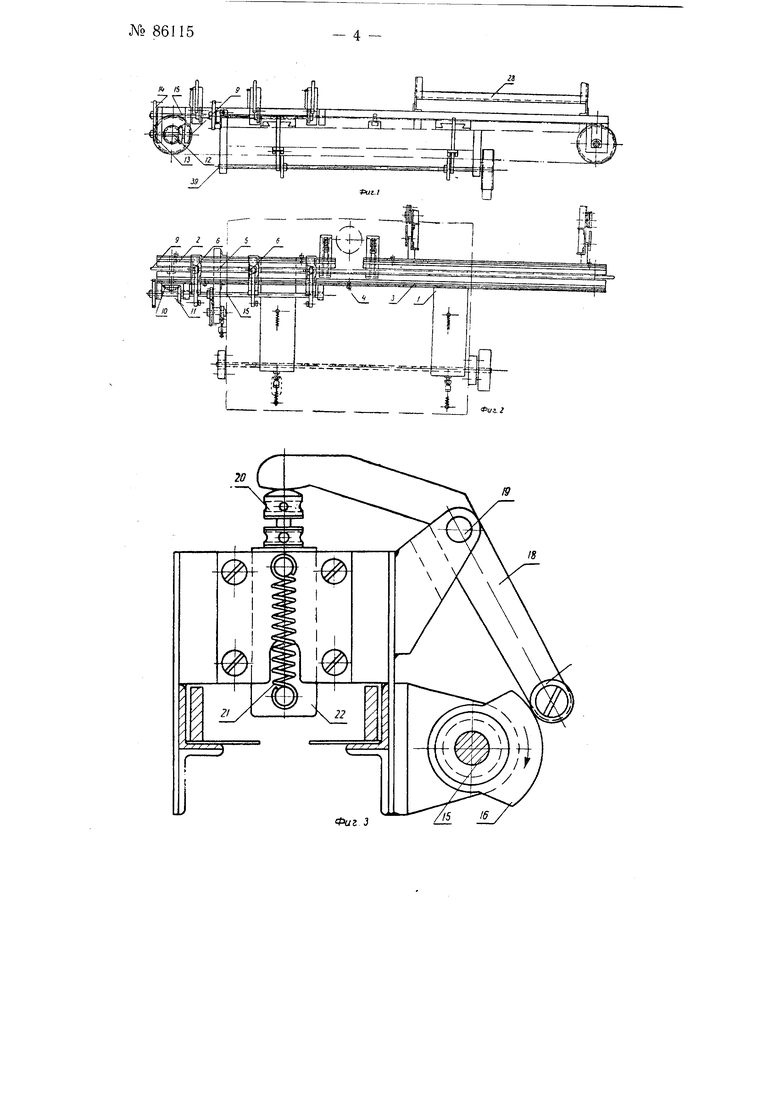

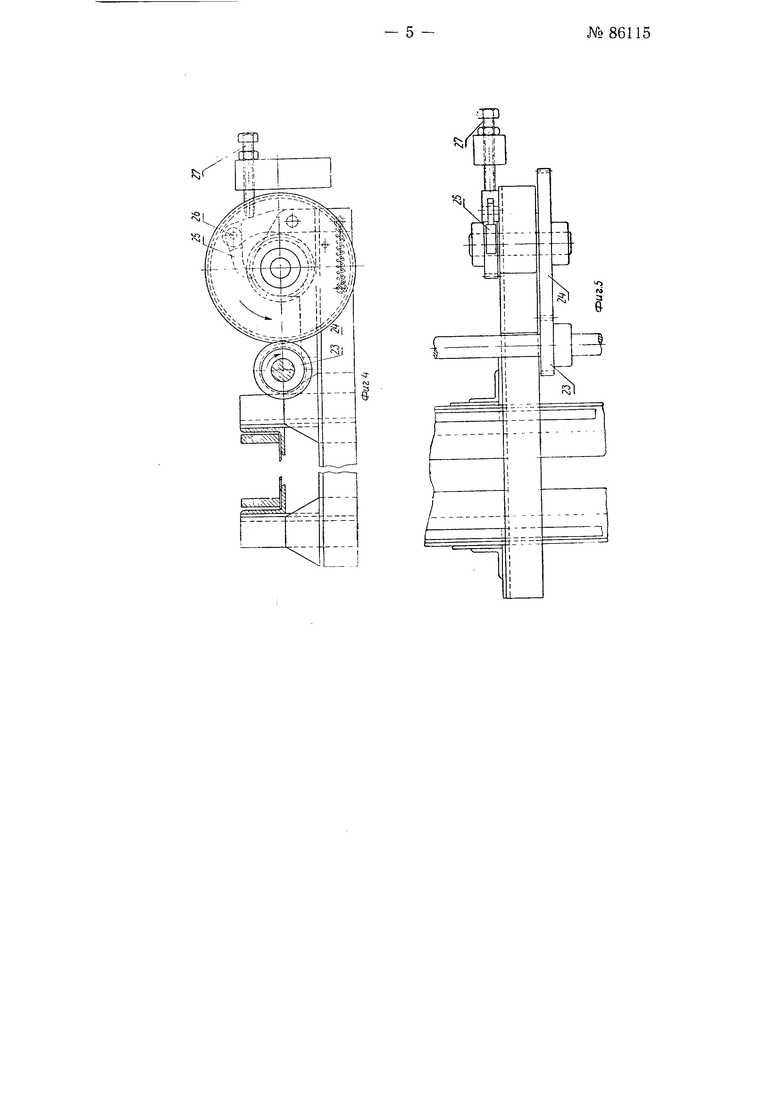

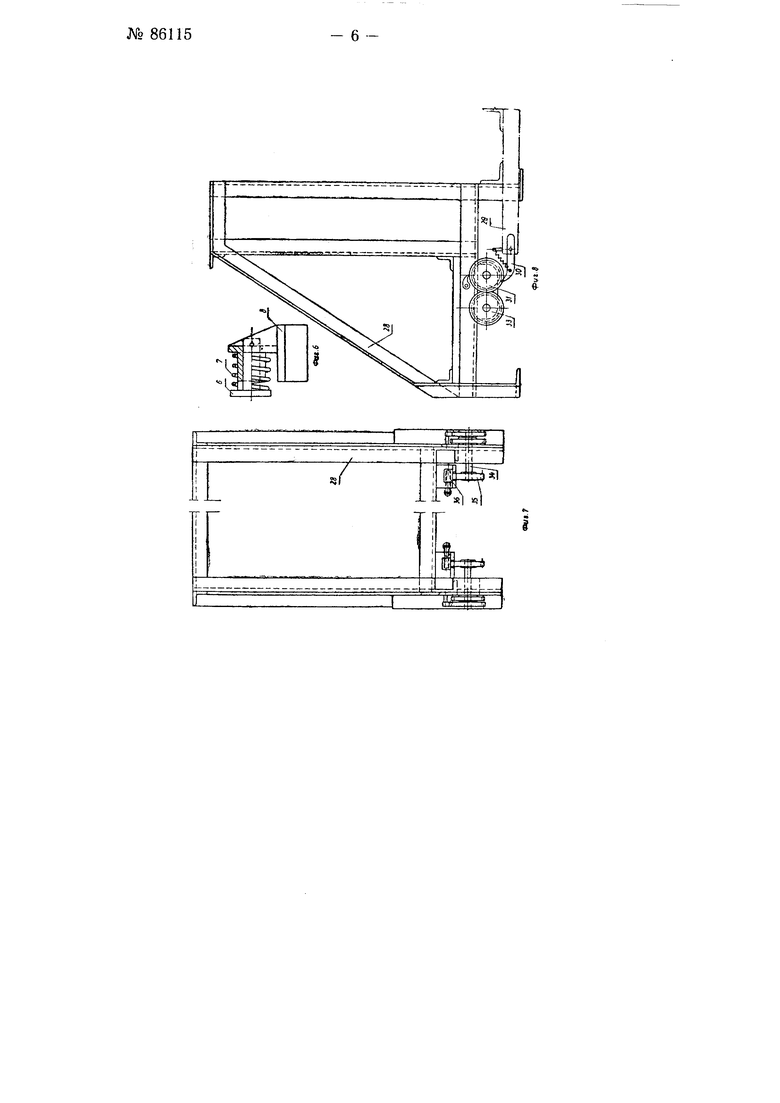

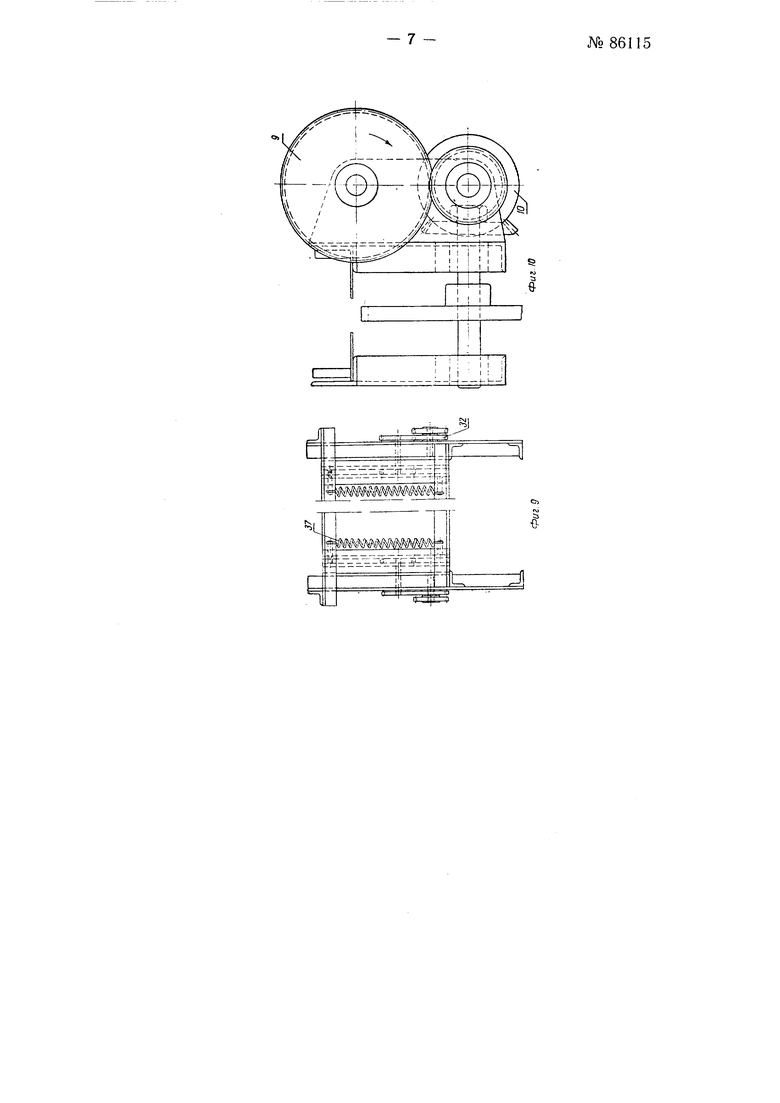

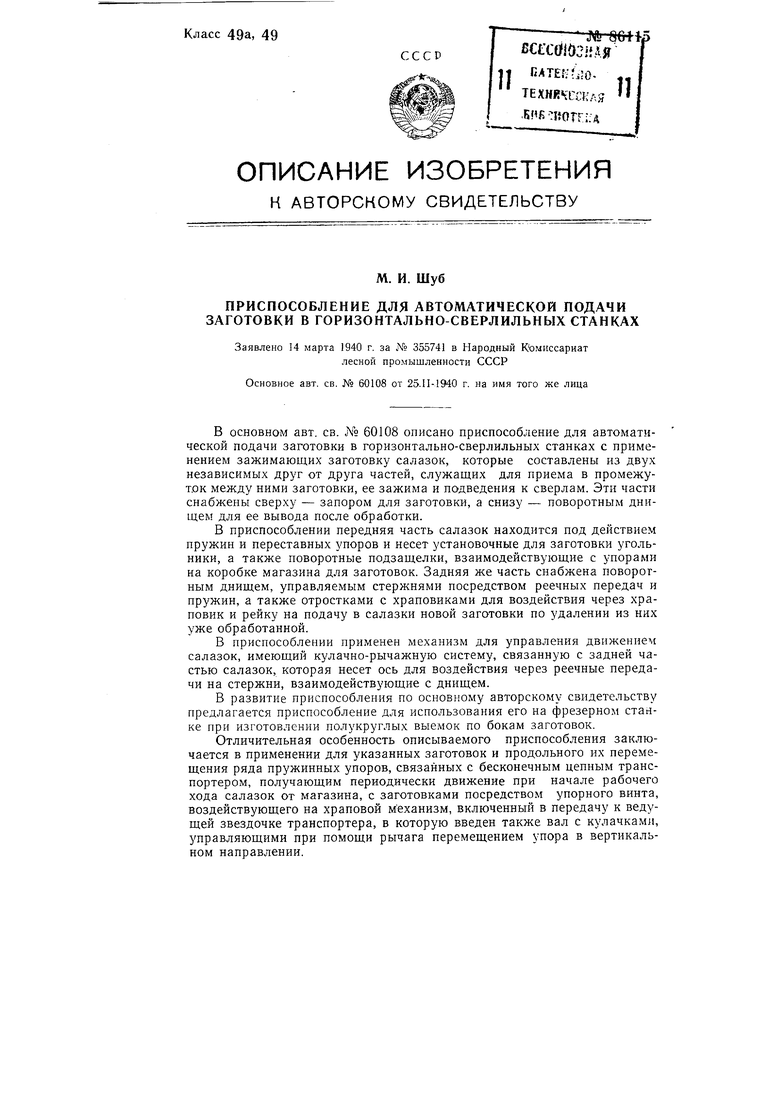

На фиг. 1 изображен вид приспособления спереди; на фиг. 2 - вид приспособления сверху; на фиг. 3 - вид упорного кулачкового механизма спереди; на фиг. 4 - вид храпового механизма спереди; на фиг. 5 - вид храпового механизма сверху; на фиг. б - вид детали толкателя спереди с частичным разрезом; на фиг. 7 - вид магазина спереди; на фиг. 8 - вид магазина сбоку; на фиг. 9 - вид .магазина сверху; на фиг. 10 - вид передачи подающего механизма спереди; на фиг. 11 - вид передачи сверху; на фиг. 12 - вид кулачкового подающего механизма сбоку.

На столе станка установлен суппорт 1 в виде двух пapaЛv eльныx металлических плоскостей, двигающих в плоскости стола в направляющих, выполненных в форме ласточкиного хвоста.

На суппорте укреплена каретка, выполненная из двух жестко соединенных между собой угольников, в которых находится и продвигается обрабатываемая деталь. Передняя часть каретки, состоящая из углового железа, разрезана против фрезера для возможности обработки детали.

Ширина каретки между ее стенками принята с расчетом на максимальную ширину обрабатываемой детали. Для обработки деталей меньшей ширины с внутренней стороны стенок каретки установлены направляющие 2 и 5 перемещая которые можно установить необходимую ширину.

Перестановка этих направляющих производится при помощи винтов 4, соединяющих боковые стенки каретки с направляющими.

По концам каретки в промежутке между ее стенками укреплен цепной транспортер 5 с толкателем 6, снабженным пружиной 7 с упором 8 для перемещения деталей в долевом направлении. Транспортер состоит из двух звездочек и бесконечной цепи. Правая звездочка свободно насажена на ось, а левая ведущая звездочка 9 жестко соединена с валиком. На продолжении этого валика с внещней стороны задней стенки каретки насажена коническая 10, сцепленная с другой конической шестерней, укрепленной на одном конце отдельного короткого вала 12, на котором с другого конца укреплена цилиндрическая шестерня 13, сцепленная с шестерней 14, укрепленной на общем кулачковом валу 15, который установлен в подшипниках, укрепленных на задней стенке каретки.

На кулачковом валу укреплены кулачки 16 упоров фиксирующих задаваемые пределы продольного перемещения детали. Кулачки упоров соприкасаются с роликами 17, укрепленными на нижнем конце рычага 18, укрепленного на оси 19 кронштейна, соединенного с задней стенкой каретки. Верхний конец рычага 18 соприкасается с головкой упорного болта 20, через который с помощью пружины 21 может перемещаться пружинный упор 22.

Пружинные упоры вместе со своими кулачками могут устанавливаться на желаемые размеры. Их назначение - точно фиксировать перемещение деталей вдоль каретки от одного центра отверстия до другого

Кулачковый вал 15 получает вращение от жестко соединенной с ним шестерни 23, сцепленной с шестерней 24, свободно вращающейся на одной оси с храповым колесом, с которым она жестко связана.

Храповое колесо получает свое вращение (периодически) от храпового -механизма 25 и 26.

С левой стороны стола станка укреплен упорный винт 27, который своим концом наталкивается на храповик при обратном ходе каретки, чем и приводятся в движение кулачковый вал, цепь подачи и пружинные упоры и сообщается периодическое движение транспортеру 5 при начале рабочего хода салазок от магазина.

С правой стороны стола помещен магазин 28 с деталями, подлежащими обработке. Магазин помещен над кареткой и впереди нее таким образом, что каретка в своем крайнем переднем положении вплотную подходит к магазину, но не заходит под него.

Магазин 28 выполнен в виде каркаса из уголкового железа для одновременного запаса 15-20 щт. деталей, подлежащих обработке. Детали в магазине укладываются стопками одна на другую.

В передних боковых уголках внизу магазина сделаны прорези для свободного выхода (в сторону каретки) одновременно только одной детали.

На передней стенке каретки укреплены два угольника 29 с собачками 30, которые наталкиваются на храповые колеса 31 каждый раз, когда каретка направляется в сторону фрезера.

Храповое колесо 31 насажено на одном валу с щестерней 32, сцепленной с другой щестерней 33, которая через валик 34 передает вращение неполнозубной шестерне 35. С помощью неполнозубной шестерни 35, сцепленной с зубчатой плоскостью толкача 36, последний постепенно выходит из магазина. При этом толкач преодолевает небольшое сопротивление связывающей его пружины 57, которая стремится вытолкнуть его обратно. В момент, когда зубчатая рейка и, следовательно, толкач расцепляется с оттягивающей его неполнозубной щестерней 35, толкач силою пружины выталкивается и сбрасывает одну деталь на рядом стоящую каретку. Весь механизм подачи получает свое движение от одной пары двойных кулачков 38.

Кулачки подачи насажены на общий вал 39, помещенный под столом станка. Вал приводится в движение шкивом, насаженным на конце его.

Вращающиеся кулачки приводят в колебательное движение рычаги 40 подачи, свободно насаженные на ось 41. На нижнем конце рычага имеется ролик 42, входящий в профилировапную прорезь кулачка.

Верхний конец рычага щарнирно сцеплен с болтом 43, соединенным с суппортом, что обеспечивает возвратно-поступательное движение последнего.

Предмет изобретения

Форма выполнения приспособления, охарактеризованного в авт. св. № 60108 для случая использования его на фрезерном станке при изготовлении полукруглых выемок по бокам заготовок, отличающаяся применением на салазках для указанных заготовок, с целью продольного перемещения последних ряда пружинных упоров, связанных с бесконечным цепным транспортером, получающим периодически движение при начале рабочего хода салазок от магазина, с заготовками через посредство упорного винта, воздействующего на храповой механизм, включенный в передачу к ведущей звездочке транспортера, в которую введен также вал с кулачками, управляющими при помощи рычага перемещением упора в вертикальном направлении.

- 3 -№ 86115

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для автоматической подачи заготовки в горизонтально-сверлильных станках | 1940 |

|

SU60108A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Транспортирующее устройство для передачи, например, книжных блоков, в полиграфическом производстве | 1957 |

|

SU114516A1 |

| Ударный пресс для изготовления бетонных камней | 1933 |

|

SU41416A1 |

| Машина для обработки книжных блоков | 1960 |

|

SU132192A1 |

| Пишущая машина | 1934 |

|

SU43012A1 |

| Многорезцовый станок с автоматизацией всего процесса работ | 1938 |

|

SU66613A1 |

| Станок для изготовления шпилек | 1932 |

|

SU29099A1 |

| Станок для точки кардной гарнитуры шляпок | 1954 |

|

SU100815A1 |

| АВТООПЕРАТОР | 1971 |

|

SU305035A1 |

20

Фиг 3

/ff

№4

1 I

dH

й..

r

з

L J

i.i

Авторы

Даты

1950-01-01—Публикация

1940-03-14—Подача