;;-.обретение относится к об рудо- ь, , чя w6pa6oiKH давлением и может быть использовано для пробивки отверст ni i .

Цель изобретения - расптрение тех- нологических возможностей за счет обеспечения перфорирования и перемещения изделий из легкодеформируемого материала типа гибких шлангов, исполь зуемых при поливе сельскохозяйственных культур.

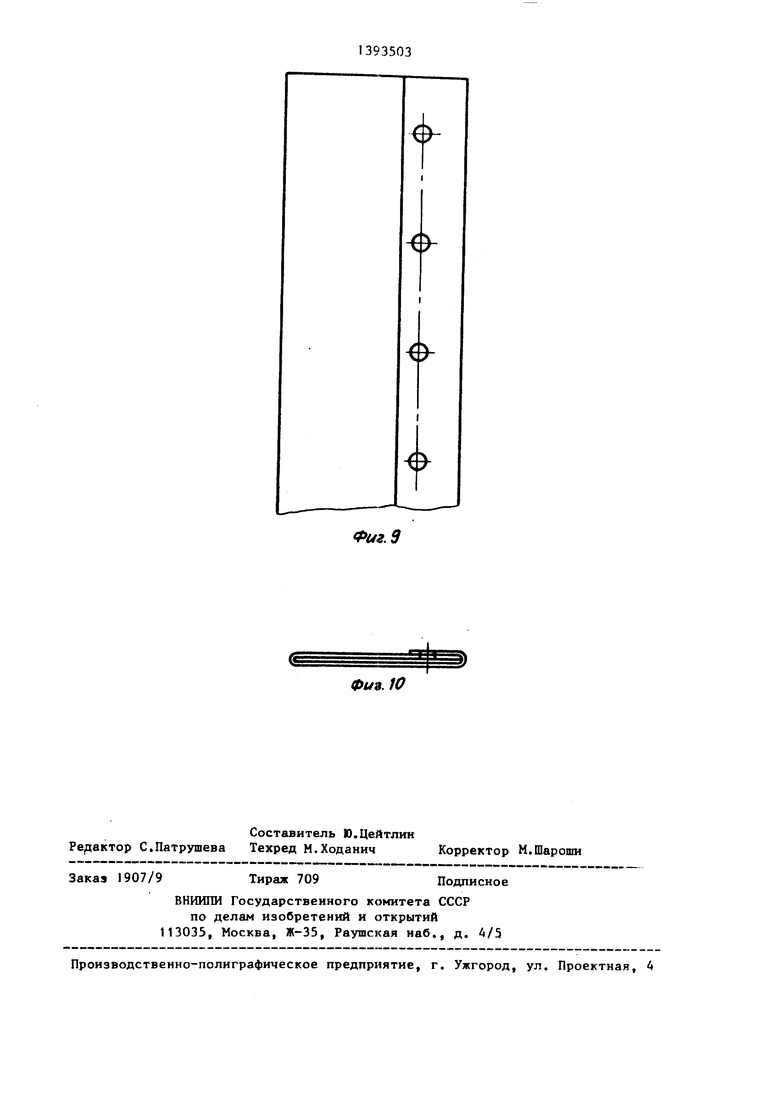

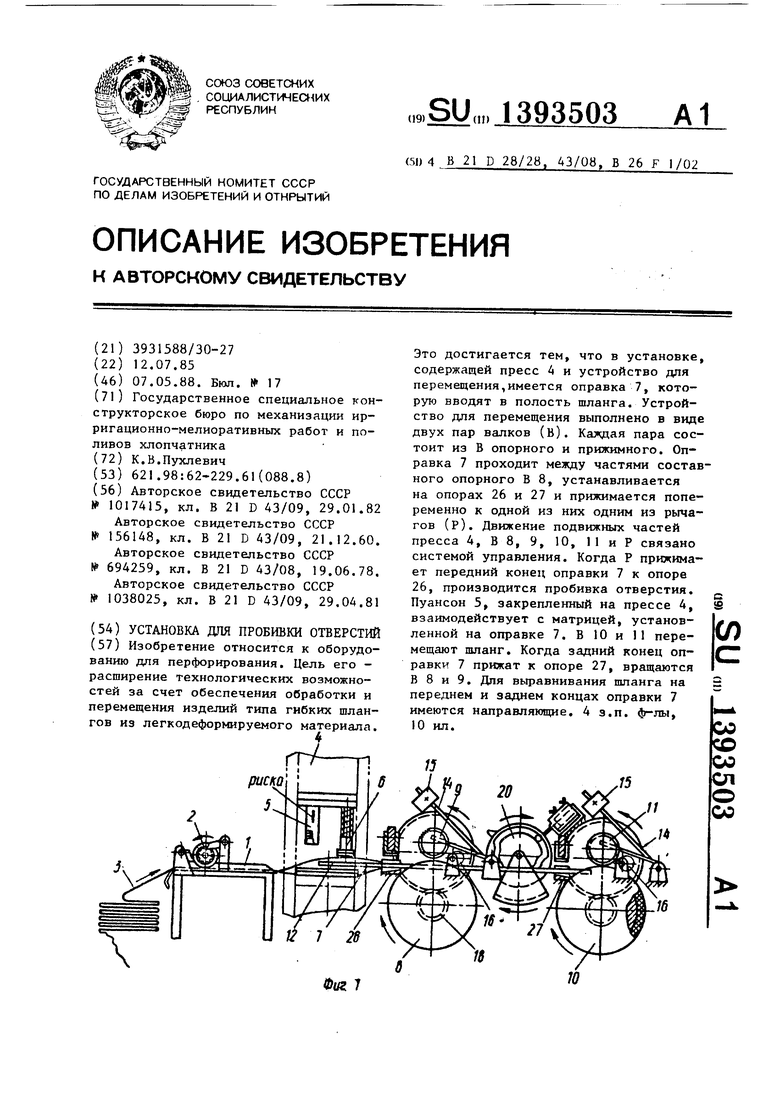

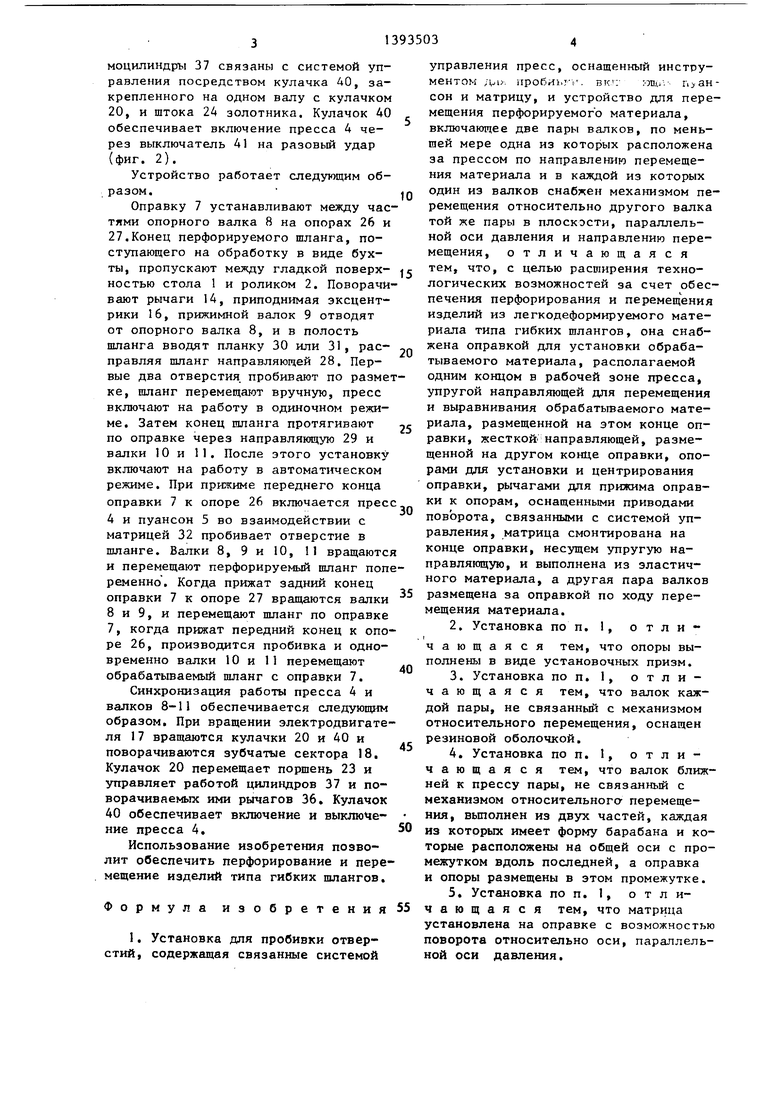

На фиг. 1 показано устройство, об- щи11 Bi-од; на фиг. 2 и 3 узлы устройства; на фиг. 4 оправка, опоры и рычаги для прижима; на фиг. 5 - оправка, вариант выполнения; на фиг.6- опора и рычаг, вид спереди; на фиг.7- узел соединения матрицы с оправкой; на фиг. 8 - оправка с перемещаемым вдоль нее изделием; на фиг. 9 - из- целие, вид сверху; на фиг. 10 - то же., вид сбоку.

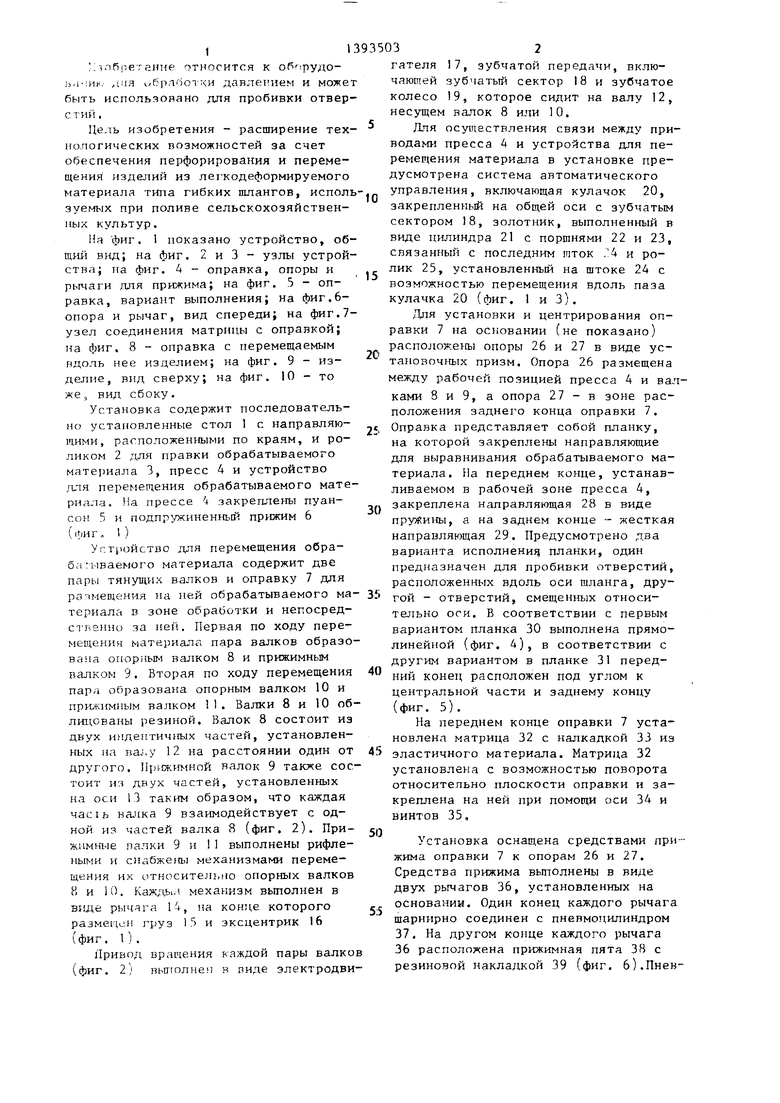

Установка содержит последовательно установленные стол 1 с направляющими, расположенными по краям, и роликом 2 для правки обрабатываемого материала 3, пресс 4 и устройство для перемещения обрабатываемого материала, fia прессе 4 закреплены пуансон 5 и подпружиненный прижим 6 (фиг, 1)

Устройство ДО1Я перемещения обра- ба:ываемого материала содержит две пары тянущих валков и оправку 7 для

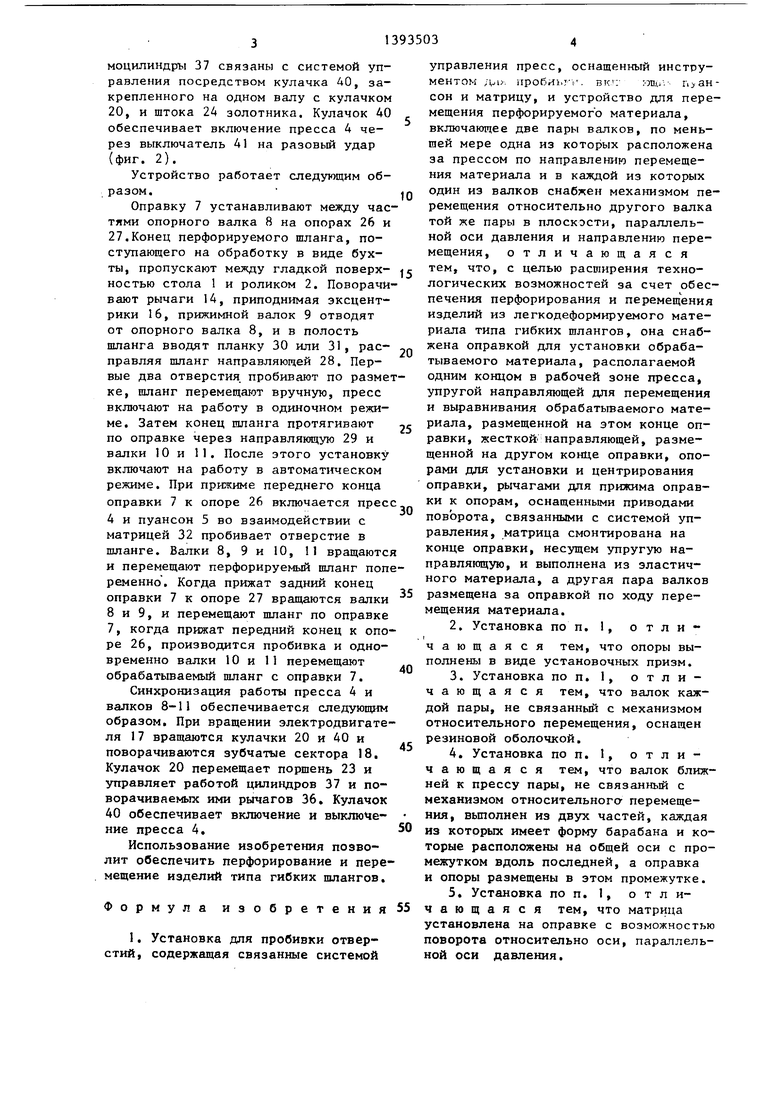

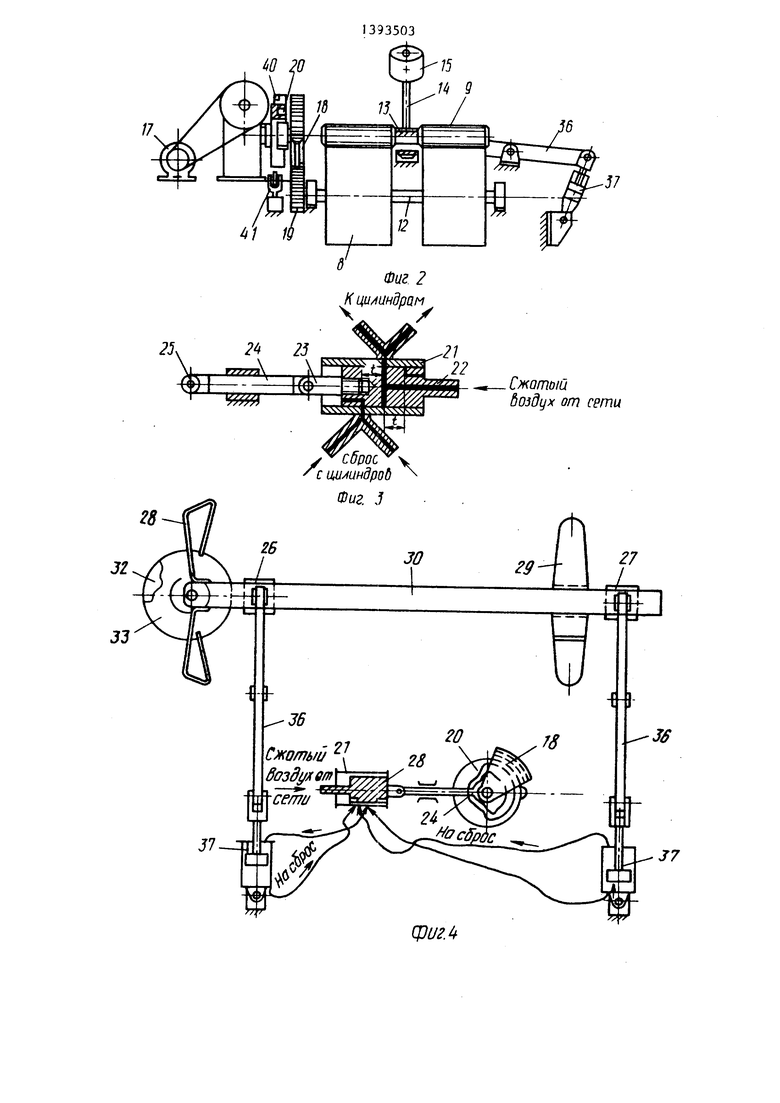

Дпя установки и центрирования оправки 7 на основании (не показано) расположены опоры 26 и 27 в виде установочных призм. Опора 26 размещена между рабочей позицией пресса 4 и вал ками 8 и 9, а опора 27 - в зоне расположения заднего конца оправки 7. Оправка представляет собой планку, на которой закреплены направляющие для выравнивания обрабатываемого материала. На переднем конце, устанавливаемом в рабочей зоне пресса 4, закреплена направляющая 28 в виде пружины, а на заднем конце - жесткая направляющая 29. Предусмотрено два варианта исполнение планки, один предназначен для пробивки отверстий, расположенных вдоль оси шланга, друрасмещения на ней обрабатываемого ма- 3.Sгой - отверстий, смещенных относитериала в зоне обработки и нег.осред-тельно оси. В соответствии с первым

ственно за ней. Первая по ходу пере-вариантом планка 30 выполнена прямомещения материала пара валков образо-линейной (фиг. 4), в соответствии с

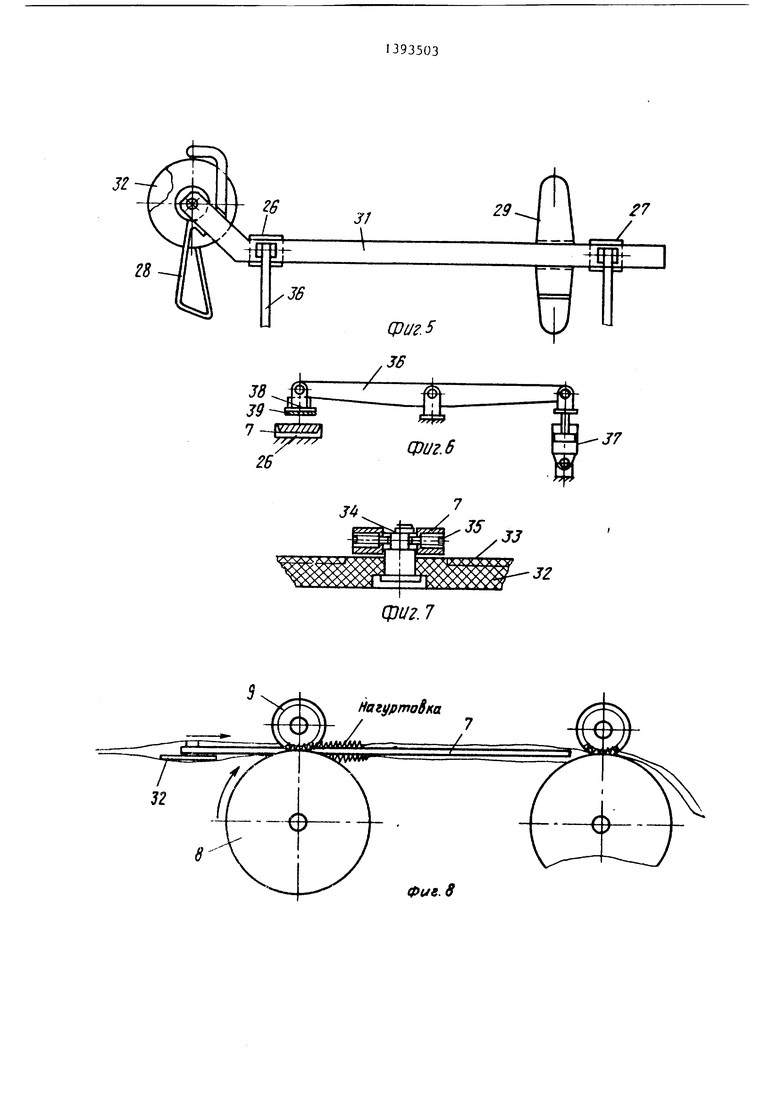

опорным валком 8 и прижимнь1М валком 9. Вторая по ходу перемещения пара образована опорным валком 10 и прк;-кимным валком 1 1 . Валки 8 и 10 облицованы резиной. Валок 8 состоит из двух иядентичных частей, установленных на ва.иу 12 на расстоянии один от другого. 111) валок 9 также состоит из двух частей, установленных на оси 13 таким образом, что каждая час1ь валка 9 взаимодействует с одной из частей валка В (фиг. 2). При- палки 9 и 1 выполнены рифлеными и снабжены механизмами перемещения их относительно опорных валков 8 и 1 {), Каждьи механизм вьтолнен в виде рычага 14, на ,е которого размещен груз 15 и эксцентрик 16 (фиг. 1).

Привод вращения каждой пары валков (фиг. 2) выполнен в пиде электродви40

другим вариантом в планке 31 передний конец расположен под углом к центральной части и заднему концу (фиг. 5).

На переднем конце оправки 7 установлена матрица 32 с налкадкой 33 из эластичного материала. Матрица 32 установлена с возможностью поворота относительно плоскости оправки и закреплена на ней при помощи оси 34 и винтов 35,

50

5:5

Установка оснащена средствами прижима оправки 7 к опорам 26 и 27. Средства прижима выполнены в виде двух рычагов 36, установленных на основании. Один конец каждого рычага шариирно соединен с пневмоцилиндром 37. На другом конце каждого рычага 36 расположена прижимная пята 38 с резиновой накладкой 39 (фиг. 6).Пиев

С1

5

0

гателя 17, зубчатой передачи, включающей зубчатьй сектор 18 и зубчатое колесо 19, которое сидит на валу 12, несущем валок 8 или 10.

Для осуществления связи между приводами пресса 4 и устройства для перемещения материала в установке предусмотрена система автоматического управления, включающая кулачок 20, закрепленный на общей оси с зубчатым сектором 18, золотник, выполненный в виде цилиндра 21 с поршнями 22 и 23, связанный с последним шток .4 и ролик 25, установленный на штоке 24 с возможностью перемещения вдоль паза кулачка 20 (фиг. 1 и 3).

Дпя установки и центрирования оправки 7 на основании (не показано) расположены опоры 26 и 27 в виде установочных призм. Опора 26 размещена между рабочей позицией пресса 4 и валками 8 и 9, а опора 27 - в зоне расположения заднего конца оправки 7. Оправка представляет собой планку, на которой закреплены направляющие для выравнивания обрабатываемого материала. На переднем конце, устанавливаемом в рабочей зоне пресса 4, закреплена направляющая 28 в виде пружины, а на заднем конце - жесткая направляющая 29. Предусмотрено два варианта исполнение планки, один предназначен для пробивки отверстий, расположенных вдоль оси шланга, дру.Sгой - отверстий, смещенных относи

другим вариантом в планке 31 передний конец расположен под углом к центральной части и заднему концу (фиг. 5).

На переднем конце оправки 7 установлена матрица 32 с налкадкой 33 из эластичного материала. Матрица 32 установлена с возможностью поворота относительно плоскости оправки и закреплена на ней при помощи оси 34 и винтов 35,

Установка оснащена средствами прижима оправки 7 к опорам 26 и 27. Средства прижима выполнены в виде двух рычагов 36, установленных на основании. Один конец каждого рычага шариирно соединен с пневмоцилиндром 37. На другом конце каждого рычага 36 расположена прижимная пята 38 с резиновой накладкой 39 (фиг. 6).Пиев

моцилиндры 37 связаны с системой управления посредством кулачка 40, закрепленного на одном валу с кулачком 20, и штока 2А золотника. Кулачок АО обеспечивает включение пресса 4 через выключатель 41 на разовый удар (фиг. 2).

Устройство работает следующим образом.

Оправку 7 устанавливают между частями опорного валка 8 на опорах 26 и 27.Конец перфорируемого шланга, поступающего на обработку в виде бухты, пропускают между гладкой поверх- ностью стола 1 и роликом 2. Поворачивают рычаги 14, приподнимая эксцентрики 16, прижимной валок 9 отводят от опорного валка 8, и в полость шланга вводят планку 30 или 31, расправляя шланг направляющей 28. Первые два отверстия, пробивают по разме ке, шланг перемещают вручную, пресс включают на работу в одиночном режиме. Затем конец шланга протягивают по оправке через направляющую 29 и валки 10 и 11. После этого установку включают на работу в автоматическом режиме. При прижиме переднего конца оправки 7 к опоре 26 включается прес 4 и пуансон 5 во взаимодействии с матрицей 32 пробивает отверстие в шланге. Валки 8, 9 и 10, 11 вращаютс и перемещают перфорируемый шланг поп ременно. Когда прижат задний конец оправки 7 к опоре 27 вращаются валки 8 и 9, и перемещают шланг по оправке 7, когда прижат передний конец к опоре 26, производится пробивка и одновременно валки 10 и 11 перемещают обрабатываемый шланг с оправки 7.

Синхронизация работы пресса 4 и валков 8-11 обеспечивается следующим образом. При вращении электродвигателя 17 вращаются кулачки 20 и 40 и поворачиваются зубчатые сектора 18. Кулачок 20 перемещает поршень 23 и управляет работой цилиндров 37 и поворачиваемых ими рычагов 36. Кулачок 40 обеспечивает включение и выклюЧе- ние пресса 4.

Использование изобретения позволит обеспечить перфорирование и перемещение изделий типа гибких шлангов.

Формула изобретения

1. Установка для пробивки отверстий, содержащая связанные системой

0

5

Q

0

5

0

5

0

5

управления пресс, оснащенный инструментом 11роби1 7 г. вк ; :oщJ- сон и матрицу, и устройство для перемещения перфорируемого материала, включающее две пары валков, по меньшей мере одна из которых расположена за прессом по направлению перемещения материала и в каждой из которых один из валков снабжен механизмом перемещения относительно другого валка той же пары в плоскости, параллельной оси давления и направлению перемещения, отличающаяся тем, что, с целью расширения технологических возможностей за счет обеспечения перфорирования и перемещения изделий из легкодеформируемого материала типа гибких шлангов, она снабжена оправкой для установки обрабатываемого материала, располагаемой одним концом в рабочей зоне хфесса, упругой направляющей для перемещения и выравнивания обрабатываемого материала, размещенной на этом конце оправки, жесткой направляющей, размещенной на другом конце оправки, опорами для установки и центрирования оправки, рычагами для прижима оправки к опорам, оснащенными приводами поворота, связанными с системой управления, матрица смонтирована на конце оправки, несущем упругую направляющую, и выполнена из эластичного материала, а другая пара валков размещена за оправкой по ходу перемещения материала.

2.Установка по п, 1, отличающаяся тем, что опоры выполнены в виде установочных призм.

3.Установка по п. 1, отличающая ся тем, что валок каждой пары, не связанный с механизмом относительного перемещения, оснащен резиновой оболочкой.

4.Установка по п. 1, отличающаяся тем, что валок ближней к прессу пары, не связанный с механизмом относительного- перемещения, выполнен из двух частей, каждая из которых имеет форму барабана и которые расположены на общей оси с промежутком вдоль последней, а оправка

и опоры размещены в этом промежутке.

5.Установка по п. 1, отличающаяся тем, что матрица установлена на оправке с возможностью поворота относительно оси, параллельной оси давления.

4//

Фиг 2

Кци/ индрим

у сброс у сим индрод

Фиг. J

28

33

31

Сжото/й дозддх от сети

36

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2006 |

|

RU2308340C1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для обработки давлением и сборки сетчатых деталей,преимущественно секций масляных фильтров | 1983 |

|

SU1094717A1 |

| Устройство для вырубки деталей из листового материала и пробивки отверстий | 1982 |

|

SU1074629A1 |

| Штамп для безотходной штамповки пластин трансформатора из полосы | 1976 |

|

SU648306A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1987 |

|

SU1479183A2 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1985 |

|

SU1287971A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛЕНТЫ | 2005 |

|

RU2288296C2 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1349853A1 |

Изобретение относится к оборудованию для перфорирования. Цель его - расширение технологических возможностей за счет обеспечения обработки и перемещения изделий типа гибких шлангов из легкодеформируемого материала. Фиг 1 Это достигается тем, что в установке, содержащей пресс 4 и устройство дпя перемещения,имеется оправка 7, которую вводят в полость шланга. Устройство для перемещения выполнено в виде двух пар валков (в). Каждая пара состоит из В опорного и прижимного. Оправка 7 проходит между частями составного опорного В 8, устанавливается на опорах 26 к 27 и прижимается попеременно к одной из них одним из рычагов (Р). Движение подвижных частей пресса 4, В 8, 9, 10, 11 и Р связано системой управления. Когда Р прижимает передний конец оправки 7 к опоре 26, производится пробивка отверстия. Пуансон 5, закрепленный на прессе 4, взаимодействует с матрицей, установленной на оправке 7. В 10 и 11 перемещают шланг. Когда задний конец оправки 7 прижат к опоре 27, вращаются В 8 и 9. Дпя вьфавнивания шланга на переднем и заднем концах оправки 7 имеются направляющие, 4 з.п. ф-лы, 10 ил. J5 И I (Л со ;о со ел о 00 М

Ц}игл

26

7

8

31

29 /7

J2

03 и г. 7

Фиг. в

Фиг. 9

Фи9.10

| Устройство для подачи длинномерного легкодеформируемого материала в зону обработки | 1982 |

|

SU1017415A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подачи материала в рабочую зону | 1978 |

|

SU694259A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU1038025A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-07—Публикация

1985-07-12—Подача