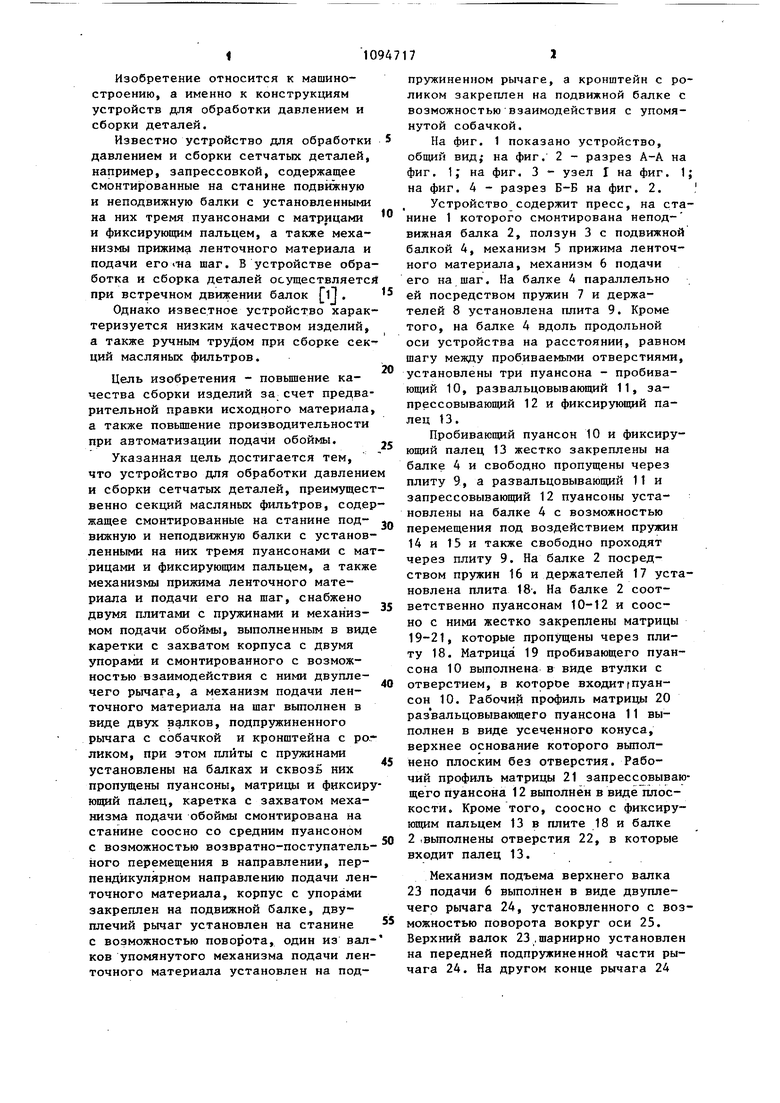

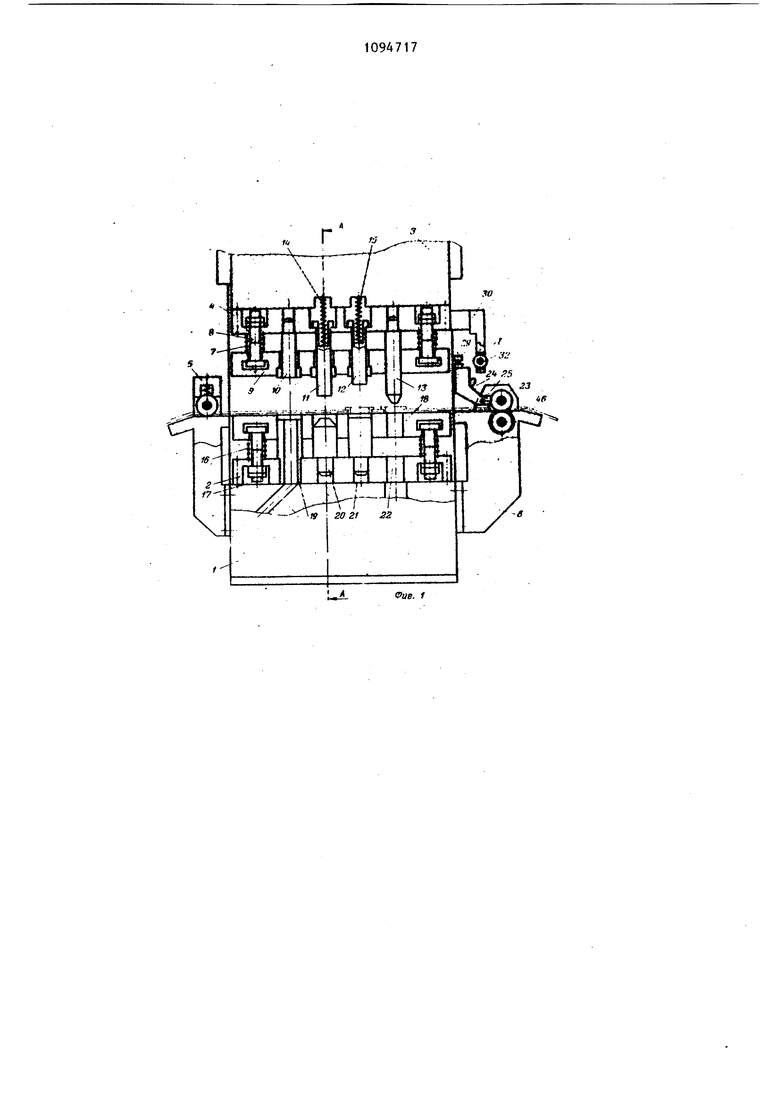

Изобретение относится к машиностроению, а именно к конструкциям устройств для обработки давлением и сборки деталей. Известно устройство для обработки давлением и сборки сетчатых деталей, например, запрессовкой, содержащее смонти рованные на станине подвганую и неподвижную балки с установленными на них тремя пуансонами с матрицами и фиксирующим пальцем, а также механизмы прижима ленточного материала и подачи его«на шаг. В устройстве обработка и сборка деталей осуществляетсй при встречном движении балок П . Однако известное устройство характеризуется низким качеством изделий, а также ручным трудом при сборке секций масляных фильтров. Цель изобретения - повьппение качества сборки изделий за счет предварительной правки исходного материала, а также повьшение производительности при автоматизации подачи обоймы. Указанная цель достигается тем, что устройство для обработки давление и сборки сетчатых деталей, преимущест венно секций масляных фильтров, содер жащее смонтированные на станине подвижную и неподвижную балки с установленными на них тремя пуансонами с мат рицами и фиксирующим пальцем, а также механизмы прижима ленточного материала и подачи его на шаг, снабжено двумя плитами с пружинами и механизмом подачи обоймы, выполненным в виде каретки с захватом корпуса с двумя упорами и смонтированного с возможностью взаимодействия с ними двуплечего рычага, а механизм подачи ленточного материала на шаг выполнен в виде двух валков, подпружиненного рычага с собачкой и кронштейна с ро. ликом, при этом плиты с пружинами установлены на балках и сквозь них пропущены пуансоны, матрицы и фиксиру ющий палец, каретка с захватом механизма подачи обоймы смонтирована на станине соосно со средним пуансоном С возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направлению подачи ленточного материала, корпус с упорами закреплен на подвижной балке, двуплечий рычаг установлен на станине с возможностью поворота, один из валков упомянутого механизма подачи ленточного материала установлен на подпружиненном рычаге, а кронштейн с роликом закреплен на подвижной балке с возможностьювзаимодействия с упомянутой собачкой. На фиг. 1 показано устройство, общий вид,- на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2. , Устройство содержит пресс, на станине 1 которого смонтирована неподвижная балка 2, ползун 3 с подвижной балкой 4, механизм 5 прижима ленточного материала, механизм 6 подачи его на шаг. На балке 4 параллельно ей посредством пружин 7 и держателей 8 установлена плита 9. Кроме того, на балке 4 вдоль продольной оси устройства на расстоянии, равном шагу между пробиваемыми отверстиями, установлены три пуансона - пробивающий 10, развальцовывающий 11, запрессовывающий 12 и фиксирующий палец 13. Пробивающий пуансон 10 и фиксирующий палец 13 жестко закреплены на балке 4 и свободно пропущены через плиту 9, а развальцовывающий 11 и запрессовывающий 12 пуансоны установлены на балке 4 с возможностью перемещения под воздействием пружин 14 и 15 и также свободно проходят через плиту 9. На балке 2 посредством пружин 16 и держателей 17 установлена плита 18. На балке 2 соответственно пуансонам 10-12 и соосно с ними жестко закреплены матрицы 19-21, которые пропущены через плиту 18. Матрица 19 пробивающего пуансона 10 выполнена в виде втулки с отверстием, в которое входитгпуансон 10. Рабочий профиль матрицы 20 развальцовывающего пуансона 11 выполнен в виде усеченного конуса, верхнее основание которого выполнено плоским без отверстия. Рабочий профиль матрицы 21 запрессовывающего пуансона 12 выполнен в виде плоскости. Кроме того, соосно с фиксирующим пальцем 13 в плите 18 и балке 2 .вьтолнены отверстия 22, в которые входит палец 13. Механизм подъема верхнего валка 23 подачи 6 выполнен в виде двуплечего рычага 24, установленного с возможностью поворота вокруг оси 25. Верхний валок 23.шарнирно установлен на передней подпружиненной части рычага 24. На другом конце рычага 24

на оси 26 шарнирно установлена собачка 27, которая пружиной 28 поджа та к регулируемому упору 29, установленному на рычаге 24. На балке 4 закреплен кронштейн 30, на котором на оси 31 с возможностью вращения установлен ролик 32, взаимодействующий с собачкой 27.

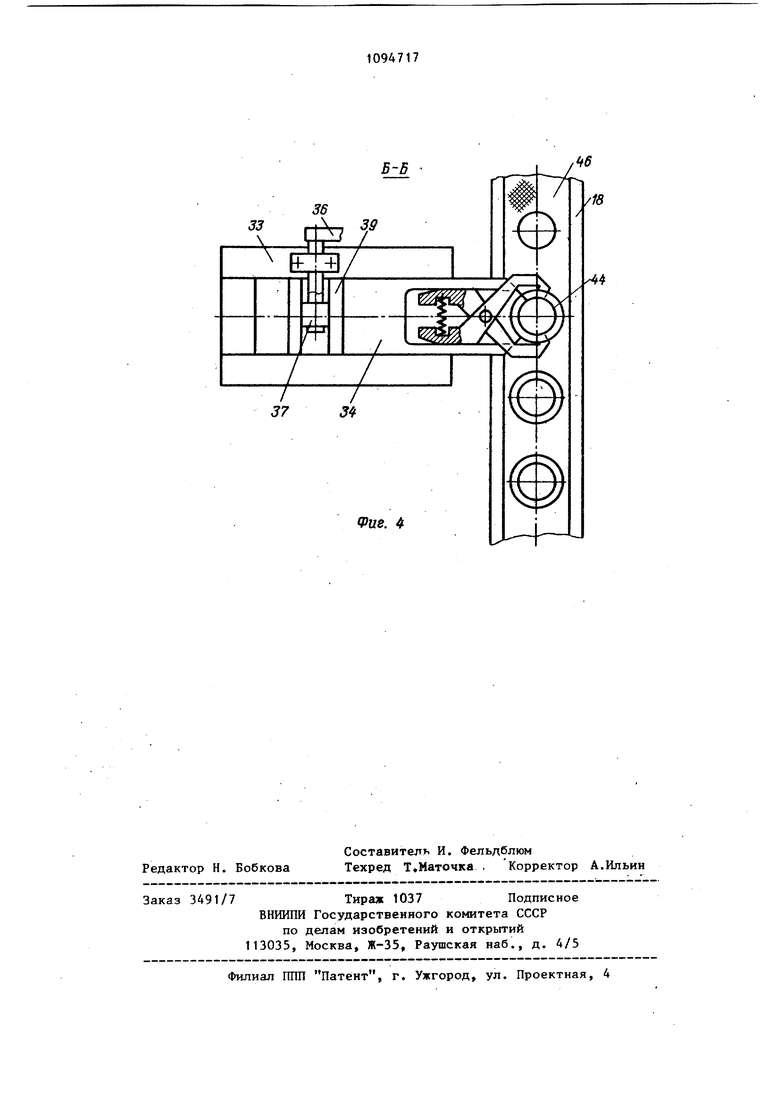

На станине 1 жестко закреплены направляющие 33, в которых с возмож,ностью возвратно-поступательного перемещения расположена каретка 34 механизма подачи обоймы, при этом штос- . кость симметрии направляющих 33 проходит через ось среднего развальцовы- вающего пуансона 11, и таким образом в крайнем переднем положении ка-; ретка 34 оказывается соосной пуансону 1 1 и матрице 20. В направляющих 33 встроен подпружиненный фиксатор 35, а в каретке 34 выполнены два фиксирукмцих гнезда, соответствующих положению каретки 34 в переднем и заднем положении в направляющих 33. На станине 1 шарнирно установлен двуплечий рычаг 36, на концах которого установлены ролики 37 и 38. Ролик 37 .входит в паз вилки 39, которая установлена на каретке 34 так, что опорная плоскость зубьев вилки 39 расположена перпендикулярно направлению перемещения каретки 34. Ролик 38 расположен между регулируемыми упорами 40 и 41 и поочередно взаимодействует с ними. Регулируемые упоры 40 и 41 установлены в вертикальной плоскости на корпусе 42, жестко закрепленном на балке 4. На станине 1 смонтирован .механизм 43 поштучной ориентированной вьщачи запрессовываемых деталей обойм 44 и лоток-накопитель 45, подающий обоймы 44 к каретке 34.

Устройство работает следукяцим образом.

В исходном положении ползун 3 находится в крайнем верхнем положении, соответственно балка 4, плита 9, пуансоны 10-12, палец 13, кронготейн 30 с роликом 32-подняты, а корпус 42 находится в крайнем верхнем положении и упор 40 контактирует с роликом 38, рычаг 36 повернут так, что ролик 37 давит на опорную плоскость перед него зуба вилки 39,и каретка 34 с обоймой 44 находится в крайнем переднем положении соосно пуансону 11 и матриц 20, при этом фиксатор 35 входит в сооветствующее гнездо схвата 34.

Двухслойная сетчатая лента 46 подна механизмами (не показано) к прессу и на входе пресса прижимается роликом к опорной плоскости, а на выходе из пресса зажата между валками механизма 6 подачи. Обоймы 44 механизмом 43 вьздачи поданы в лоток-накопитель 45.

При включении пресса ползун 3 вместе с балкой 4 плитой 9, пуансонами 10-12 пальцем 13, кронштейном 30 с роликом 32 и блоком 42 начинают перемещаться вниз. Упор 40 отходит от ролика 38, а каретка 34 с обоймой 44 остается в переднем положении, удерживаемом фиксйтором 35. .При опускании балки 4 фиксирующий палец 13 . заходной частью входит в отверстие обоймы 44, запрессованной в ленту 46. В этот же момент ролик 32 находит на собачку 27, которая, упираясь в упор 29, поворачивает рычаг 24 вокруг оси 25. Валок 23 поднимается, освобождая тем самьм ленту 46. Палец 13 входит в отверстие обоймы 44 цилиндрической частью и ориентирует ленту 46 относительно остальных пуансонов и матрицы, при этом боковые стороны ленты 46 удерживаются планками (не показаны).

Отверстие, пробитое в ленте 46 пуансоном 10, располагается соосно пуансону 11 и матрице 20, а предварительно развальцованная обойма 44 устанавливается соосно пуансону 12 и матрице 21.

При дальнейшем опускании балки 4 ролик 32 удаляется от собачки 27. В результате этого подпружиненная часть рычага 24 вновь поворачивает его вокруг оси 25, и валок 23 опускается, зажимая ленту 46. При дальнейшем опускании балки 4 пуансон 11 входит в обойму 44, расположенную в каретке 34 а пуансон 12 входит в предварительно развальцованную обойму 44 в ленте 46.

Пуансоны 11 и 12 перемещаются вниз относительно обойм 44 до тех пор, пока не упрутся в рабочие профили матриц 20 и 21. В момент касания пуансонами 11 и 12 профилей матриц 20 и 21 упор 41 давит на ролик 38 и начинает поворачивать рычаг 36, в результате чего ролик 37 отходит от опорной поверхности переднего зуба вилки 39 и начинает давить на опорную поверх.ность второго зуба вилки 39, При дальнейшем повороте рычага 36 сила давлеНИЯ ролика 37 преодолевает усилие пружинного фиксатора 35,и каретка 34 перемещается по направляющим 33 в заднее положение до вхождения фиксатора 35 в соответствующее гнездо. При перемещении каретки 34 в заднее положение губки посредством кулачков (не показано) разжимаются и освобождают обойму 44, оставляя ее на пуансоне 11. При выходе каретки 34 из рабочей зоны балок 2 и 4 приводится в действие механизм 43 поштучной вьщачи обойм 44,и очередная обойма из лотка - накопителя 45 попадает в схват. t При дальнейшем опускании балки 4 пружины 14 и 15 сжимаются, пуансоны 11 и 12 остаются в неподвижном состоя нии, а плита 9 опускает обойму 44 по пуансону 11 в отверстие ленты 46, при этом лента 46 зажимается между плитами 9 и 18. При окончательном опускании балки 4 пуансон 10, входя в матрицу 19, пробивает отверстие в лен те 46, а плиты 9 и 18 за счет сжатия пружин 7 и 16 и усилия давления ползу на 3 оказывают давление на обоймы 44, находящиеся на позициях матриц 20 и 21. Благодаря коническому профилю мат рицы 20 нижняя часть обоймы 44 развальцовывается, а за счет плоского профиля матрицы 21 следующая обойма 44 запрессовывается в ленту 46, при зтом пуансон 12 удерживает обойму 44 от смещения относительно вырубленного отверстия в ленте 46. Затем подается сигнал на реверс ползуна 3 и балка 4 начинает подниматься вверх. Плита 9 освобождает ленту 46, а пуансоны 1012 и палец 13 освобождают ленту 46 с обоймами 44. Одновременно поднимается ролик 32 и давит на нижнюю часть собачки 27, поворачивая ее вокруг оси 26 и растягивая пружину 28. При этом рычаг 24 остается неподвижным и валок 23 продолжает зажимать ленту 46, не позволяя ей потерять ориентацию по щагу подачи, taK как фиксирующий палец 13 также выходит из запрессованной обоймы. При дальнейшем подъеме вверх балки 4 упор 41 отходит от ролика 38, а упор 40 подходит к ролику 38, взаимодействует с ним, и рычаг 36 поворачивается. Ролик 37 взаимодействует с вилкой 39, в результате чего каретка 34 перемещается по направляющим 33 в переднее положение. При перемещении губки каретки 34 посредством кулачков (не показано) зажимают очередную обойму 44. В верхнем положении ползуна 3 поступает сигнал на включение валковой подачи 6, которая перемещает ленту 46 на один шаг. Затем вновь включается привод (не показан) ползуна 3, и балка 4 начинает опускаться вниз. Цикл повторяется. Экономический эффект при внедрении изобретения достигается за счет повышения качества изделия.

-То

::5

. 1

36

33

Б-Б

Фие, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1973 |

|

SU379704A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Автоматический станок для изготовления секундных стрелок | 1937 |

|

SU53825A1 |

| Устройство для автоматической заправки перфоратора с устройством прерывистого протягивания перфорируемого материала | 1990 |

|

SU1728842A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ, НАПРИМЕР, МЕТАЛЛОКЕРАМИЧЕСКИХ СПЛАВОВ | 1954 |

|

SU100554A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ЛЕНТЕ | 1970 |

|

SU259036A1 |

УСТРОЙСТВОДЛЯ ОБРАБОТКИ ДАВ, ЛЕНИЕМ И СБОРКИ СЕТЧАТЫХ ДЕТАЛЕЙ,ПРЕИМУЩЕСТВЕННО СЕКЦИЙ МАСЛЯНЫХ ФИЛЬТРОВ, содержащее смонтированные на станине подвижную и неподвижную балки с установленными на них тремя пуансонами с матрицами и фиксирзгющим пальцем, a также механизмы прижима ленточт ного материала и подачи его на шаг, отличающееся тем, что, с целью повышения качества сборки и производительности, оно снабжено двумя плитами с пружинами и механизмом подачи обоймы, выполненным в виде каретки с захватом корпуса с двумя упорами и смонтированного с возможностью взаимодействия с ними двуплечего рычага, a механизм подачи ленточного материала на шаг выполнен в виде двзгх валков, подпружиненного рычага с собачкой и кронштейна с роликом, при этом плиты с пружинами установлены на балках и сквозь них пропущены пуансоны, матрицы и фиксирующий палец, каретка с захватом механизма подачи обойкял смонтирована на станине соосно со средним пуансоном с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направлению подачи ленточного материала, корпус с упорами закреплен на подвиж(Л ной балке, двуплечий рычаг установлен на станине с возможностью поворота, один из валков упомянутого мехаQ низма подачи ленточного материала е установлен на подпружиненном рычаге, a кронштейн с роликом закреплен на подвижной балке с возможностью взаимоО со действия с упомянутой собачкой. ц

Авторы

Даты

1984-05-30—Публикация

1983-04-04—Подача