(Л

00

00

ел

СП

N)

можностей устройства за счет использования его на станках с подвижным шпинделем. Указанная цель достигается тем, что на шпинделе между привод- HbN элементом и опорной частью 8 гидроцилиндра 7 установлен дополнительный упор 16, несущий упорный подшипник, при этом зазор между торцом подшипника упора 16 и внешней поверхностью опорной части гидроцилиндра больше, чем зазор между торцом.тяги 12 и торцом штока 17. При подъеме кор93551

пуса шпиндельного узла 3 и шпинделя 10, выбирается зазор между торцом упорного подшипника упора 16 и внешней поверхностью опорной части гидроцилиндра 7. Упор 16, воздействуя на опорную часть гидроцилиндра, поднимает ее и гидроцилиндр 7 через направляющие 6. Таким образом, гидроцилиндр 7 перемещается вместе со шпинделем 10, позволяяя производить замену инструмента в любом положении шпинде- пя. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического крепления инструмента | 1973 |

|

SU467808A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Шпиндельный узел | 1989 |

|

SU1696160A1 |

| ШПИНДЕЛЬНАЯ БАБКА | 1992 |

|

RU2041772C1 |

| Устройство для механизированного зажима инструмента в шпинделе металлорежущего станка | 1989 |

|

SU1685631A1 |

| Станок для двусторонней обработки концов валов | 1986 |

|

SU1397185A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

Изобретение относится к области станкостроения, в частности к устройствам для крепления и освобождения инструмента. Целью изобретения является расширение технологических воз

1

Изобретение относится к станкостроению, в частности к устройствам для крепления и освобождения инструмента, и является усовершенствованием устройства по основному авт.св. № 467808

Цель изобретения - расширение технологических возможностей устройства за счет использования его на станках с подвижным шпинделем.

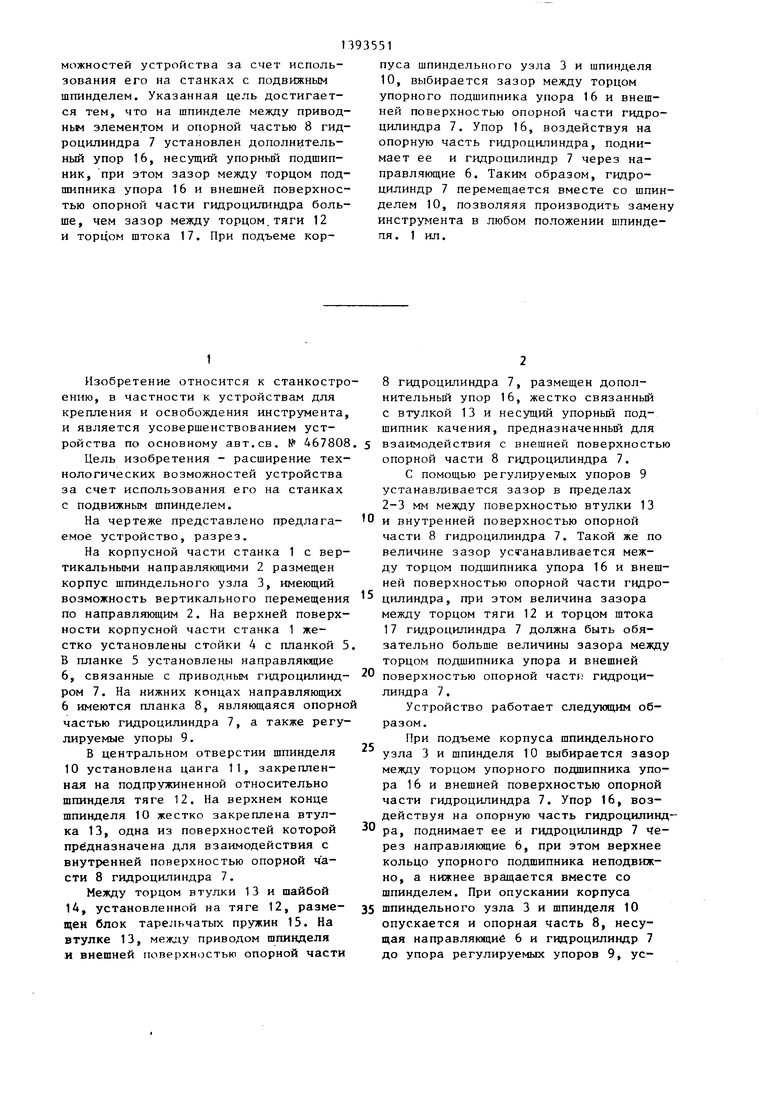

На чертеже представлено предлага- емое устройство, разрез.

На корпусной части станка 1 с вертикальными направляющими 2 размещен корпус шпиндельного узла 3, имеющий

возможность вертикального перемещения

по направляющим 2. На верхней поверхности корпусной части станка 1 жестко установлены стойки 4 с планкой 5 В планке 5 установлены направляющие 6, связанные с приводным гидроцилинд- ром 7. На нижних концах направляющих 6 имеются планка 8, являющаяся опорно частью гидроцилиндра 7, а также регулируемые упоры 9.

В центральном отверстии шпинделя 10 установлена цанга 11, закрепленная на подпружиненной относительно шпинделя тяге 12. На верхнем конце шпинделя 10 жестко закреплена втулка 13, одна из поверхностей которой предназначена для взаимодействия с внутренней поверхностью опорной части 8 гидроцилиндра 7.

Между торцом втулки 13 и шайбой 14, установленной на тяге 12, разме- щен блок тарельчатых пружин 15. На втулке 13, между приводом шпинделя и внешней поверхностью опорной части

5

О

5

5

0

5

8 гидроцилиндра 7, размещен дополнительный упор 16, жестко связанньй с втулкой 13 и несущий упорный подшипник качения, предназначенный для взаимодействия с внешней поверхностью опорной части 8 гвдроцилиндра 7.

С помощью регулируемых упоров 9 устанавливается зазор в пределах 2-3 мм между поверхностью втулки 13 и внутренней поверхностью опорной части 8 гидроцилиндра 7. Такой же по величине зазор устанавливается между торцом подшипника упора 16 и внешней поверхностью опорной части гидроцилиндра, при этом величина зазора между торцом тяги 12 и торцом штока 17 гидроцилиндра 7 должна быть обязательно больше величины зазора между торцом подшипника упора и внешней поверхностью опорной части гидроци- ЛИНДра 7.

Устройство работает следующим образом.

При подъеме корпуса шпиндельного узла 3 и шпинделя 10 выбирается зазор между торцом упорного подшипника упора 1 6 и внешней поверхностью опорной части гидроцилиндра 7. Упор 16, воздействуя на опорную часть гидроцилиндра, поднимает ее и гидроцилиндр 7 «ie- рез направляющие 6, при этом верхнее кольцо упорного подшипника неподвижно, а нижнее вращается вместе со шпинделем. При опускании корпуса шпиндельного узла 3 и шпинделя 10 опускается и опорная часть В, несущая направляющие 6 и гидроцилиндр 7 до упора регулируемых упоров 9, установленных на направляющих 6, в верхнюю поверхность корпусной части станка 1. При дальнейшем опускании шпинделя 10 происходит установка начальных зазоров между торцом подшипника и внешней поверхностью опорной части планки 8 гидроцилиндра, а также между поверхностью втулки 13 и внутренней поверхностью опорной части гид- роцилиндра. Все это время шпиндель 10 вращается.

Разжим и зажим инструмента осуществляется в любом положении корпуса шпиндельного узла при отсутствии вра- щения шпинделя.

При подаче масла в верхнюю полость гидpoц шиндpa 7 перемещается поршень со штоком 17,который,взаимодействуя с подпружиненной тягой 12, начинает перемещать в осевом направлении гид- роцштиндр 7 с направляющими 6 и опорной частью 8, выбирая зазор между внутренней поверхностью опорной части 8 и поверхностью втулки 13, которая служит упором для планки 8.

Так как усилие на штоке 17 больше чем усилие блока тарельчатых пружин 15, то шток 16, сжимая их, перемещает тягу 12 с цангой 11 вниз, освобождая инструмент. При этом разгрузка

подшипников шпинделя обеспечивается за счет замкнутой системы, образующейся между шпинделем и гидроцилиндром 7, которая обеспечивает передачу усилия штока поршня непосредственно на тягу 12.

При снятии давления из верхней полости гидроцилиндра 7 и подаче масла в нижнюю полость блок тарельчатых пружин 15 перемещает тягу 12 и зажимает инструмент в цанге 11.

вверх

Формула изобретения

Устройство для автоматического крепления инструмента по авт.св. № 467808, отличающееся тем, что, с целью расширения технологических возможностей за счет использования на станках с подвижным шпинделем, устройство снабжено жестко связанным со шпинделем дополнительным упором, предназначенным для взаимодействия с внешней опорной поверхностью корпуса гидроцилиндра, при этом величина зазора между поверхностями упора и опорной поверхностью меньше, чем между торцом тяги и штоком гидроцилиндра.

| Устройство для автоматического крепления инструмента | 1973 |

|

SU467808A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-07—Публикация

1985-12-23—Подача