00 со со СЛ

а оо

Изобретение относится к области сварки и может быть использовано при проектировании источников питания.

Цель изобретения - повышение ка- чества сварки за счет повышения надежности зажигания дуги и устойчивости ее горения.

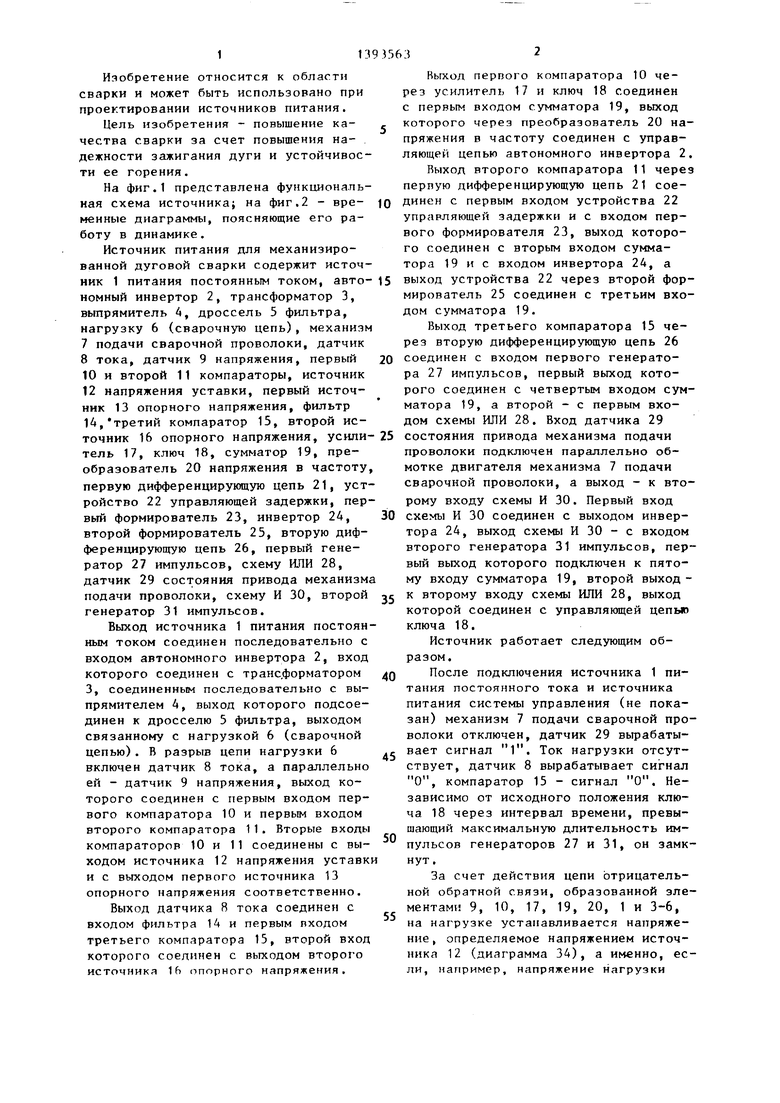

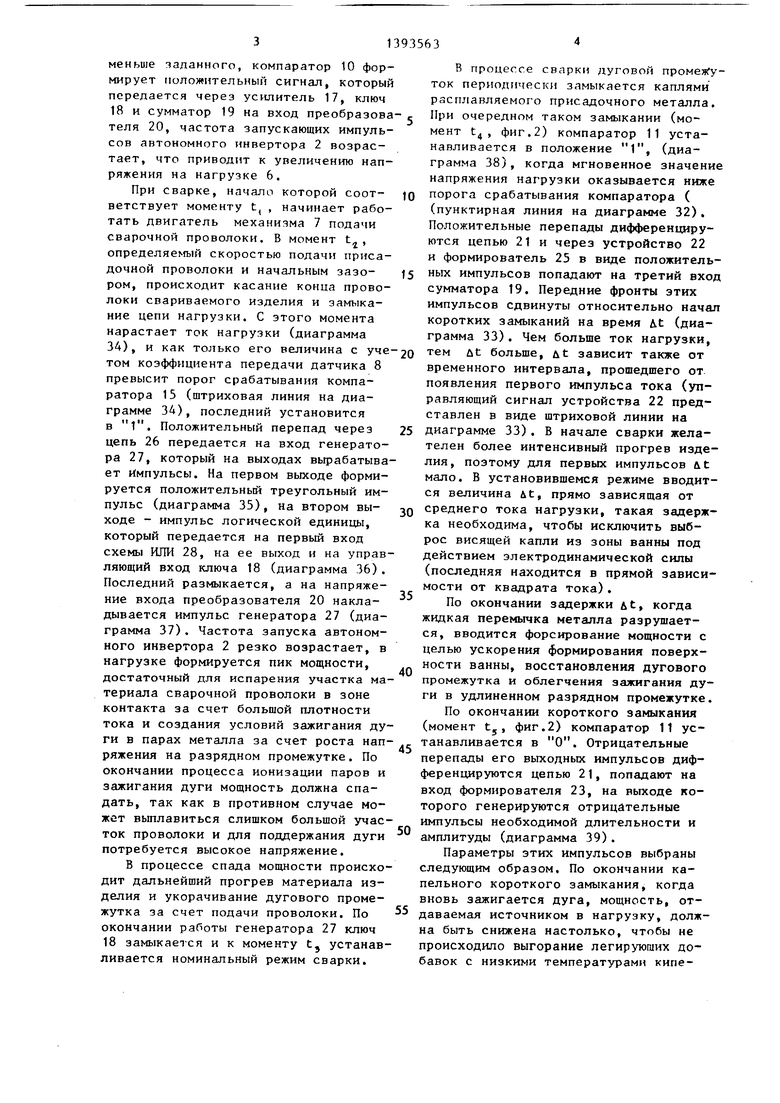

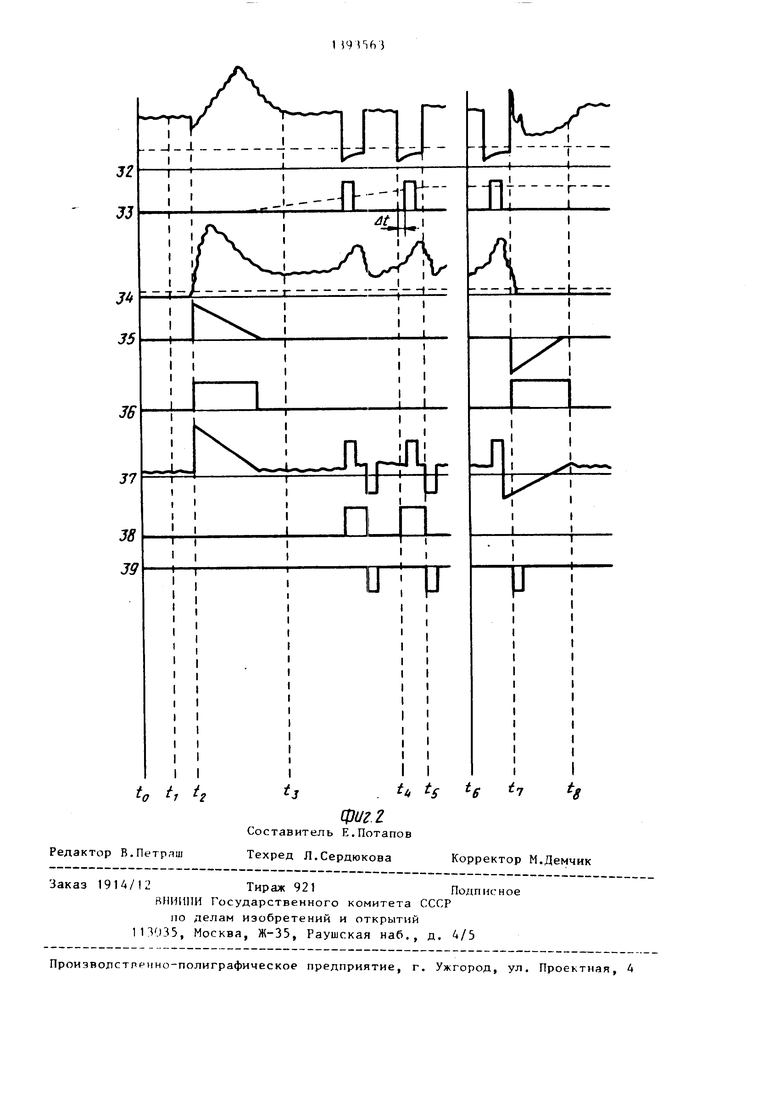

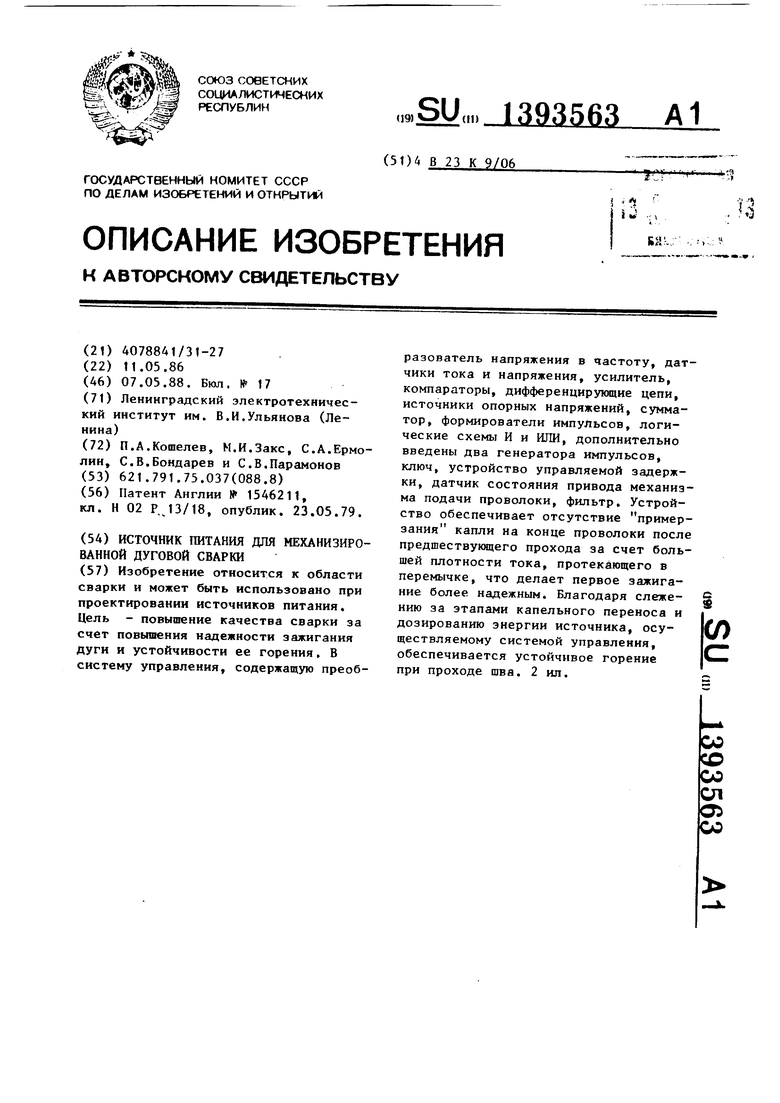

На фиг.1 представлена функциональная схема источника; на фиг.2 - вре- менные диаграммы, поясняющие его работу в динамике.

Источник питания для механизированной дуговой сварки содержит источник 1 питания постоянным током, авто- номный инвертор 2, трансформатор 3, выпрямитель 4, дроссель 5 фильтра, нагрузку 6 (сварочную цепь), механизм

7подачи сварочной проволоки, датчик

8тока, датчик 9 напряжения, первый 10 и второй 11 компараторы, источник

12 напряжения уставки, первый источник 13 опорного напряжения, фильтр 14, третий компаратор 15, второй источник 16 опорного напряжения, усили тель 17, ключ 18, сумматор 19, преобразователь 20 напряжения в частоту первую дифференцирующую цепь 21, устройство 22 управляющей задержки, первый формирователь 23, инвертор 24, второй формирователь 25, вторую дифференцирующую цепь 26, первый генератор 27 импульсов, схему ИЛИ 28, датчик 29 состояния привода механизм подачи проволоки, схему И 30, второй генератор 31 импульсов.

Выход источника 1 питания постоянным током соединен последовательно с входом автономного инвертора 2, вход которого соединен с транс.форматором 3, соединенным последовательно с выпрямителем 4, выход которого подсоединен к дросселю 5 фильтра, выходом связанному с нагрузкой 6 (сварочной цепью). В разрыв цепи нагрузки 6 включен датчик 8 тока, а параллельно ей - датчик 9 напряжения, выход которого соединен с первым входом первого компаратора 10 и первым входом второго компаратора 11. Вторые входы компараторов 10 и 11 соединены с выходом источника 12 напряжения уставк и с выходом первого источника 13 опорного напряжения соответственно.

Выход датчика 8 тока соединен с входом фильтра 14 и первым пходом третьего комп эратора 15, второй вход которого соединен с выходом второго источника 15 опорного напряжения.

0

д ,

0

5

Выход первого компаратора 10 через усилитель 17 и ключ 18 соединен с первым входом сумматора 19, выход которого через преобразователь 20 напряжения в частоту соединен с управляющей цепью автономного инвертора 2.

Выход второго компаратора 11 через перпую дифференцирующую цепь 21 соединен с первым входом устройства 22 управляющей задержки и с входом первого формирователя 23, выход которого соединен с вторым входом сумматора 19 и с входом инвертора 24, а выход устройства 22 через второй формирователь 25 соединен с третьим входом сумматора 19.

Выход третьего компаратора 15 через вторую дифференцирующую цепь 26 соединен с входом первого генератора 27 импульсов, первый выход которого соединен с четвертым входом сумматора 19, а второй - с первым входом схемы ИЛИ 28. Вход датчика 29 состояния привода механизма подачи проволоки подключен параллельно обмотке двигателя механизма 7 подачи сварочной проволоки, а выход - к второму входу схемы И 30. Первый вход схемы И 30 соединен с выходом инвертора 24, выход схемы И 30 - с входом второго Генератора 31 импульсов, первый выход которого подключен к пятому входу сумматора 19, второй выход - к второму входу схемы ИЛИ 28, выход которой соединен с управляющей цепью ключа 18.

Источник работает следующим образом.

После подключения источника 1 питания постоянного тока и источника питания системы управления (не показан) механизм 7 подачи сварочной проволоки отключен, датчик 29 вьфабаты- вает сигнал 1. Ток нагрузки отсутствует, датчик 8 вырабатывает сигнал О, компаратор 15 - сигнал О. Независимо от исходного положения ключа 18 через интервал времени, превышающий максимальную длительность импульсов генераторов 27 и 31, он замкнут.

За счет действия цепи отрицательной обратной связи, образованной зле- ментамн 9, 10, 17, 19, 20, 1 и 3-6, на нагрузке устанавливается напряжение, определяемое напряжением источника 12 (диаграмма 34), а именно, если, например, напряжение нагрузки

меньше заданного, компаратор 10 формирует положительный сигнал, который передается через усилитель 17, ключ 18 и сумматор 19 на вход преобразователя 20, частота запускающих импульсов автономного инвертора 2 возрастает, что приводит к увеличению напряжения на нагрузке 6.

При сварке, начало которой соответствует моменту t, , начинает работать двигатель механизма 7 подачи сварочной проволоки. В момент t, oпpeдeляe ый скоростью подачи присадочной проволоки и начальным зазором, происходит касание конца проволоки свариваемого изделия и замыкание цепи нагрузки. С этого момента нарастает ток нагрузки (диаграмма 34), и как только его величина с учетом коэффициента передачи датчика 8 превысит порог срабатывания компаратора 15 (штриховая линия на диаграмме 34), последний установится в 1. Положительный перепад через цепь 26 передается на вход генератора 27, который на выходах вьфабатыва ет Импульсы. На первом выходе формируется положительный треугольный импульс (диаграмма 35), на втором выходе - импульс логической единицы, который передается на первый вход схемы ИЛИ 28, на ее выход и на управляющий вход ключа 18 (диаграмма 36). Последний размыкается, а на напряжение входа преобразователя 20 накладывается импульс генератора 27 (диаграмма 37). Частота запуска автономного инвертора 2 резко возрастает, в нагрузке формируется пик мощности, достаточный для испарения участка материала сварочной проволоки в зоне контакта за счет большой плотности тока и создания условий зажигания дуги в парах металла за счет роста напряжения на разрядном промежутке. По окончании процесса ионизации паров и зажигания дуги мощность должна спадать, так как в противном случае может вьтлавиться слишком больщой участок проволоки и для поддержания дуги потребуется высокое напряжение.

В процессе спада мощности происходит дальнейший прогрев материала изделия и укорачивание дугового промежутка за счет подачи проволоки. По окончании работы генератора 27 ключ 18 замыкается и к моменту t, устанавливается номинальный режим сварки.

0

5

0

5

0

5

0

5

В процессе сварки дуговой промеяГу- ток период 1чески замыкается каплями расплавляемого присадочного металла. При очередном таком замыкании (момент t, фиг.2) компаратор 11 устанавливается в положение 1, (диаграмма 38), когда мгновенное значение напряжения нагрузки оказывается ниже порога срабатывания компаратора ( (пунктирная линия на диаграмме 32). Положительные перепады дифференцируются цепью 21 и через устройство 22 и формирователь 25 в виде положительных импульсов попадают на третий вход сумматора 19. Передние фронты этих импульсов сдвинуты относительно начал коротких замыканий на время ЛЬ (диаграмма 33). Чем больше ток нагрузки, тем ut больше, At зависит также от временного интервала, прошедшего от появления первого импульса тока (управляющий сигнал устройства 22 представлен в виде штриховой линии на диаграмме 33). В начале сварки желателен более интенсивный прогрев изделия, поэтому для первых импульсов &t мало. В установившемся режиме вводится величина At, прямо зависящая от среднего тока нагрузки, такая задержка необходима, чтобы исключить выброс висящей капли из зоны ванны под действием электродинамической силы (последняя находится в прямой зависимости от квадрата тока).

По окончании задержки &t, когда жидкая перемычка металла разрушается, вводится форсирование мощности с целью ускорения формирования поверхности ванны, восстановления дугового промежутка и облегчения зажигания дуги в удлиненном разрядном промежутке.

По окончании короткого замыкания (момент ty, фиг.2) компаратор 11 устанавливается в О. Отрицательные перепады его выходных импульсов дифференцируются цепью 21, попадают на вход формирователя 23, на выходе которого генерируются отрицательные импульсы необходимой длительности и амплитуды (диаграмма 39).

Параметры этих импульсов выбраны следующим образом. По окончании капельного короткого замыкания, когда вновь зажигается дуга, мощность, отдаваемая источником в нагрузку, должна быть снижена настолько, чтобы не происходило выгорание легирующих добавок с низкими температурами кипения и образование газовых включений, ухудшающих качество шва. В то же время мощность должна быть достаточной для поддержания устойчивого ду- гового разряда. Таким образом, в процессе формирования щва мощность, выделяемая в нагрузке, определяется сопротивлением ее и частотой автономного инвертора 2. Последняя про- порциональна сигналу на выходе сумматора 19 (диаграмма 37). Этот сигнал формируется в системе управления инвертором таким образом, чтобы обеспечивалось оптимальное с точки зрения качества шва и устойчивости процесса дозирование энергии на всех этапах переноса металла электродной проволоки на изделие.

Проход шва заканчивается отключе- нием привода механизма подачи сварочной проволоки в момент tj (фиг.2). Датчик 29 формирует сигнал 1, ко- торьй попадает на второй вход схемы И 30. Предположим, что очередное ка- пельное короткое замыкание заканчивается в момент t (фиг.2). Проин- вертированный блоком 24 выходной сигнал формирователя 23 попадает на вхо схемы И 30 в виде сигнала 1. На выходе схемы И 30 появляется положительный перепад, который запускает генератор 31. На его первом выходе формируется отрицательный треугольный импульс (диаграмма 35), поступающий на пятый вход сумматора 19. На втором выходе генератора 31 и на выходе схемы ИЛИ 28 формируется сигнал 1 (диаграмма 36). Ключ 18 размыкается, частота генератора 2 в момент t (фиг.2) резко падает в соответствии с управляющим сигналом (диаграмма 37), ток нагрузки падает до величины, при которой дуговой разряд не может поддерживаться. Дуга гаснет.

В момент tj ключ 18 замыкается, восстанавливает цепь отрицательной обратной СВЯ31Г по напряжению, на нагрузке 6 устанавливается напряжение холостого хода, с которого начато рассмотрение работы устройства. В мо мент t (фиг.2) сразу после отрыва капли металла диаметр остывающего конца электродной проволоки и площад его поверхности, обращенной к изделию, минимальны. Быстрый спад тока нагрузки препятствует дальнейшему расплавлению металла и образованию новой капли. В следующем цикле сварк

5 0

5

5

при касании присадочной проволокой изделия развирлетсч максимальная плотность тока, что совместно с действием закона формирования сигналов в системе управления инвертором на начальном этапе сварки гарантирует устойчивое зажигание дуги и высокое качество шва.

Формула изобретения

Источник питания для механизированной дуговой сварки, содержащий источник питания постоянным током, автономный инвертор, трансформатор, выпрямитель, дроссель фильтра, нагрузку (сварочную цепь), механизм подачи проволоки с электрическим приводом, систему управления, содержащую преобразователь напряжения в частоту, датчик тока, датчик напряжения, усилитель, компараторы, дифференцирующие цепи, источники опорных напряжений, сумматор, логическую схему И, логическую схему ИЛИ, формирователи импульсов, причем источник питания постоянным током, автономный инвертор, трансформатор, выпрямитель, дроссель фильтра, нагрузка (сварочная цепь) соединены между собой последовательно, а выход преобразователя напряжения в частоту подключен к управляющей цепи тиристоров автономного инвертора, вход его - к выходу сумматора, датчик напряжения подключен параллельно сварочной цепи, выход его подключен к первым входам первого и второго компараторов, второй вход первого компаратора подключен к источнику напряжения уставки, второй вход второго компаратора - к первому источнику опорного напряжения, датчик тока включен в разрыв сварочной цепи, его выход подключен к первому входу третьего компаратора, второй вход которого подключен к второму источнику опорного напряжения, а выход - к входу второй дифференцирующей цепи, выход второго компаратора подключен к входу первой дифференцирующей цепи и к входу первого формирователя импульсов, отличающийся тем, что, с целью повышения качества сварки, в систему управления дополнительно введены два генератора импульсов, ключ, устройство управляемой задержки, датчик состояния принода механизма подачи

проволоки и фильтр, причем устройство управляемой задержки первым входом подключено к выходу первой дифференцирующей цепи, вторым управляющим входом - к выходу фильтра, вход которого соединен с выходом датчика тока, выход устройства управляемой задержки через второй формирователь импульсов подключен к третьему входу сумматора, выход которого соединен с выходом преобразователя напряжения в частоту, вход первого генератора импульсов подключен к выходу второй дифференцирующей цепи, первый выход его подключен к четвертому входу

сумматора, нт(рой выход - к первому входу схемы RHPI, вход второго генератора импульсов подключен к выходу схемы И, первый выход его подключен к пятому входу сумматора, второй выход - к второму входу схемы ИЛИ, выход которой соединен с управляющим входом ключа, включенного между выходом усилителя и первым входом сумматора, а выход датчика состояния привода механизма подачи проволоки подключен к второму входу схемы И, первый вход которой через инвертор соединен с выходом первого формирователя и вторым входом сумматора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник питания для дуговой сварки | 1985 |

|

SU1279770A1 |

| Источник постоянного тока для дуговой сварки | 1990 |

|

SU1704979A1 |

| Источник постоянного тока для дуговой сварки | 1985 |

|

SU1260131A1 |

| Источник питания для дуговой сварки на постоянном токе | 1982 |

|

SU1074672A1 |

| Устройство для управления регулируемым мостовым инвертором | 1988 |

|

SU1548830A1 |

| Способ автоматического управления термическим циклом контактной сварки и устройство для его осуществления | 1986 |

|

SU1412908A1 |

| Устройство для управления сварочным полуавтоматом | 1988 |

|

SU1636154A1 |

| Тренажер сварщика | 1989 |

|

SU1665342A1 |

| Высокочастотный источник питания для дуговой сварки | 1987 |

|

SU1407720A1 |

| Устройство управления дуговой сваркой | 1987 |

|

SU1505705A1 |

Изобретение относится к области сварки и может быть использовано лри проектировании источников питания. Цель - повышение качества сварки за счет повышения надежности зажигания дуги и устойчивости ее горения. В систему управления, содержащую преобразователь напряжения в частоту, датчики тока и напряжения, усилитель, компараторы, дифференцирующие цепи, источники опорных напряжений, сумматор, формирователи импуЛьсов, логические схемы И и ИЛИ, дополнительно введены два генератора импульсов, ключ, устройство управляемой задержки, датчик состояния привода механизма подачи проволоки, фильтр. Устройство обеспечивает отсутствие примерзания капли на конце проволоки после предшествукицего прохода за счет большей плотности тока, протекающего в перемычке, что делает первое зажигание более надежным. Благодаря слежению за этапами капельного переноса и дозированию знергии источника, осуществляемому системой управления, обеспечивается устойчивое горение при проходе шва. 2 ил. (Л

Н1

(pue.f

to 1

фиг г

Составитель Е.Потапов

Редактор В.Петр.шТехред Л.СердюковаКорректор М.

Заказ 19U/1

.m.,,nu Подписное

ННИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Демчик

| Резец | 1988 |

|

SU1546211A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-07—Публикация

1986-05-11—Подача