Известен способ получения.стеклотекстолита путем пропитки стеклоткани фенолформальдегидной смолой. Однако полученный таким способом стеклотекстолит после пребывания в воде или во влажном состоянии имеет сравнительно низкие электроизоляционные свойства. Предлагаемый способ получения стеклотекстолита основан на пропитке стеклоткани фенолформальдегидной смолой, модифицированной полиалюмоорганосилоксанами. При этом стеклотекстолит, полученный ча основе модифицированной смолы, при сохранении основных физикомеханических показателей, во состоянии имеет значительно более высокие электроизоляционные свойства, чем материал, полученный на основе немодифицированной смолы.

В качестве полиалюмоорганосилоксанов можно применять полиалюмоэтилсилоксан, полиалюмофенилсилоксан, полиалюмодиметилсилоксан, полиалюмометилфенилсилоксан и другие производные алюмосилоксана, однако лучшие результаты получаются при применении полиалюмофенилсилоксана промышленной марки К-39. Оптимальное количество вводимого для модификации смолы полиалюмофенилсилоксана составляет 10% от веса фенолформальдегидной смолы.

Модификацию фенолформальдегидной смолы полиалюмофенилсилоксаном осуществляют путем совмешения спиртовых растворов полимеров с послед ющей выдержкой массы при 70-75° в течение 10 час или непосредственно во время прессования пропитанной стеклоткани. Получение стеклотекстолита с применением модифицированной фенолформальдегидной смолы проводят в соответствии с существующим технологическим режимом при сокращении времени тепловой обработки в два раза.

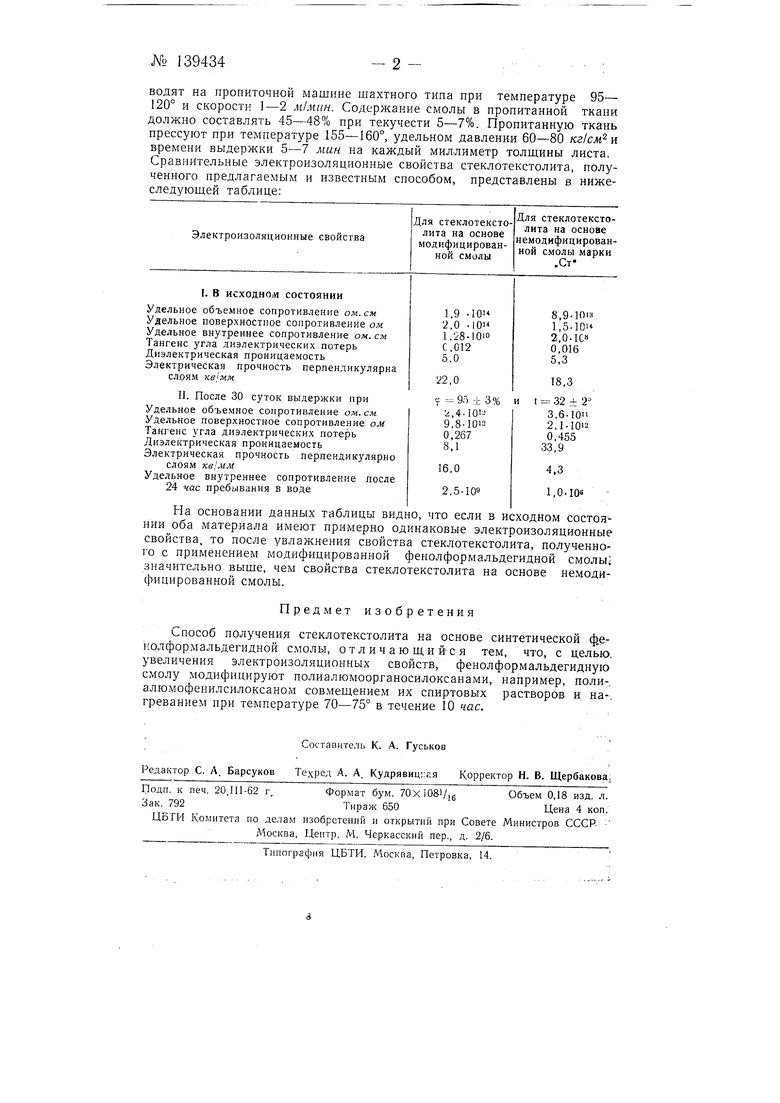

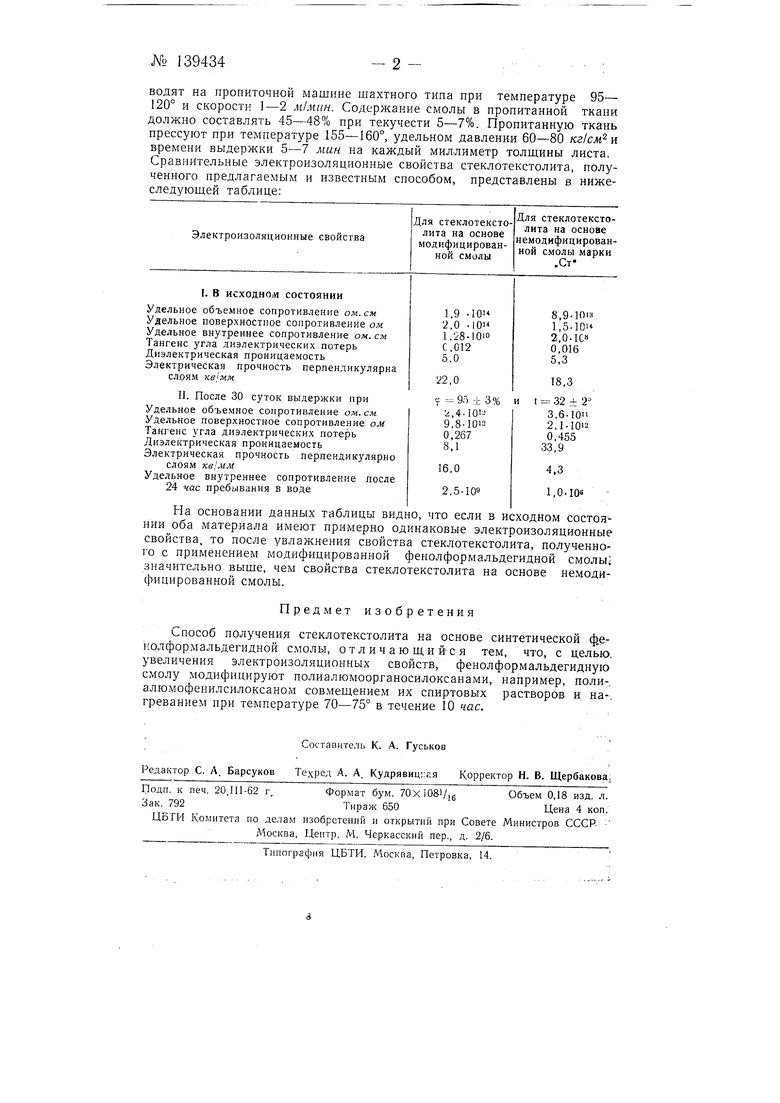

Пример. В лак «ИФ вводят 10% (из расчета на сухой остаток) предварительно растворенного в спирте полиалюмофенилсилоксана К-39 и доводят реакционную смесь до удельного веса 0,965-0,975 (в зависимости от плотности стеклоткани). Пропитку стеклоткани производят на пропиточной машине шахтного типа при температуре 95- 120° и скорости 1-2 M/MLIH. Содержание смолы в пропитанной ткани должно составлять 45-48% при текучести 5-7%. Пропитанную ткань прессуют при температуре 155-160°, удельном давлении 60-80 кг/см и времени выдержки 5-7 мин на каждый миллиметр толшины листа. Сравнительные электроизоляционные свойства стеклотекстолита, полученного предлагаемым и известным способом, представлены в нижеследуюшей таблице:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА И ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2094871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО СТЕКЛОТЕКСТОЛИТА | 1999 |

|

RU2162458C1 |

| КОМПОЗИЦИЯ СТЕКЛОТЕКСТОЛИТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211201C2 |

| Способ получения сополимеров | 1960 |

|

SU139438A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО СТЕКЛОТЕКСТОЛИТА | 1997 |

|

RU2132833C1 |

| Способ изготовления препрега | 1973 |

|

SU979401A1 |

| Способ получения стеклотекстолита | 1965 |

|

SU791557A1 |

| Способ изготовления электроизоляционных намоточных изделий | 1954 |

|

SU114975A2 |

| Способ получения стеклопластика | 1977 |

|

SU722780A1 |

| Композиция для электроизоляционныхплАСТиКОВ | 1979 |

|

SU834775A1 |

Авторы

Даты

1961-01-01—Публикация

1960-09-26—Подача