Фиг.

СО СО СП

4;

САР 4;

I

Изобретение относится к машиностроению, в частности к отделке торцовых кромок зубьев деталей типа зубчатых колес, и может быть использовано для образования фасок по торцовому контуру зуба зубчатых колес в автомобилестроении, сельскохозяйственном машиностроении, станкостроении и других отраслях промьшшенности.

Цель изобретения - повышение производительности за счет повьш1ения режимов резания и использования стандартного инструмента.

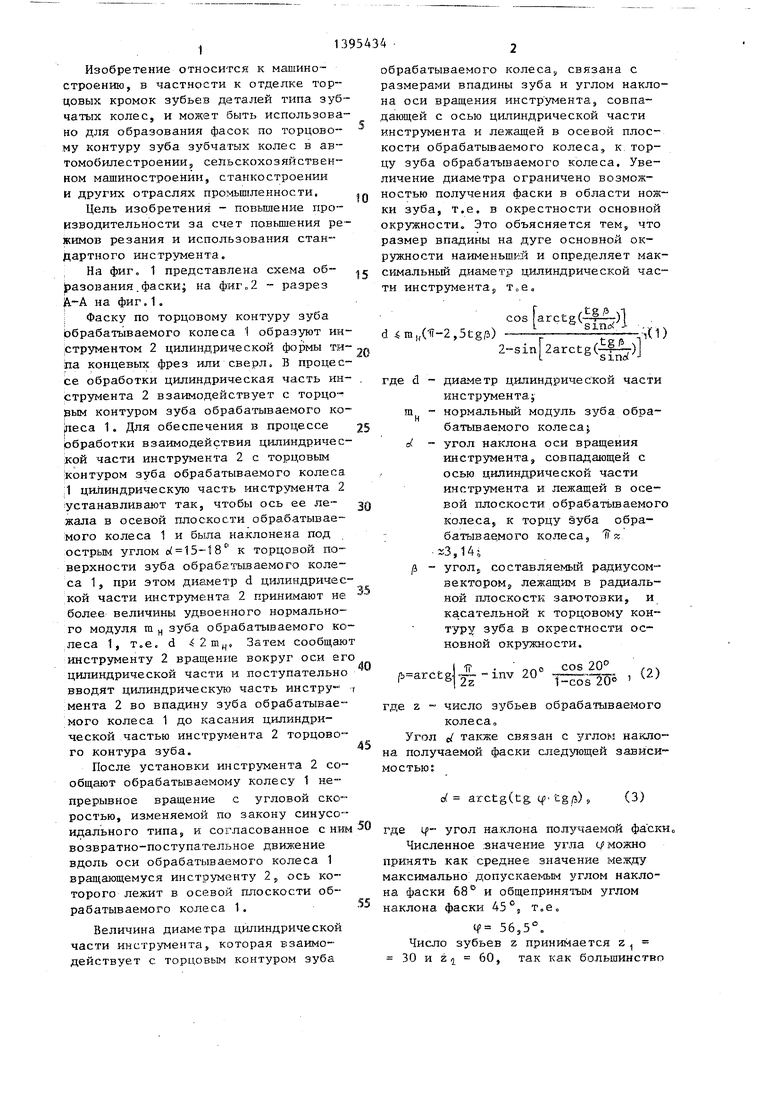

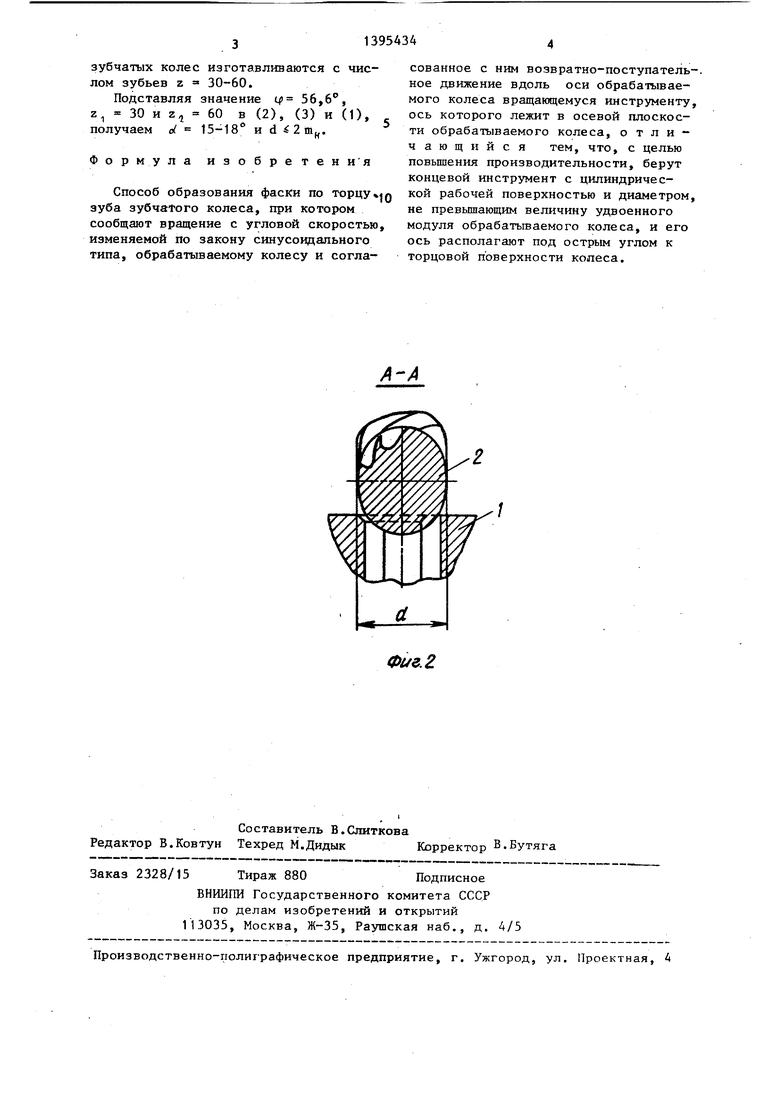

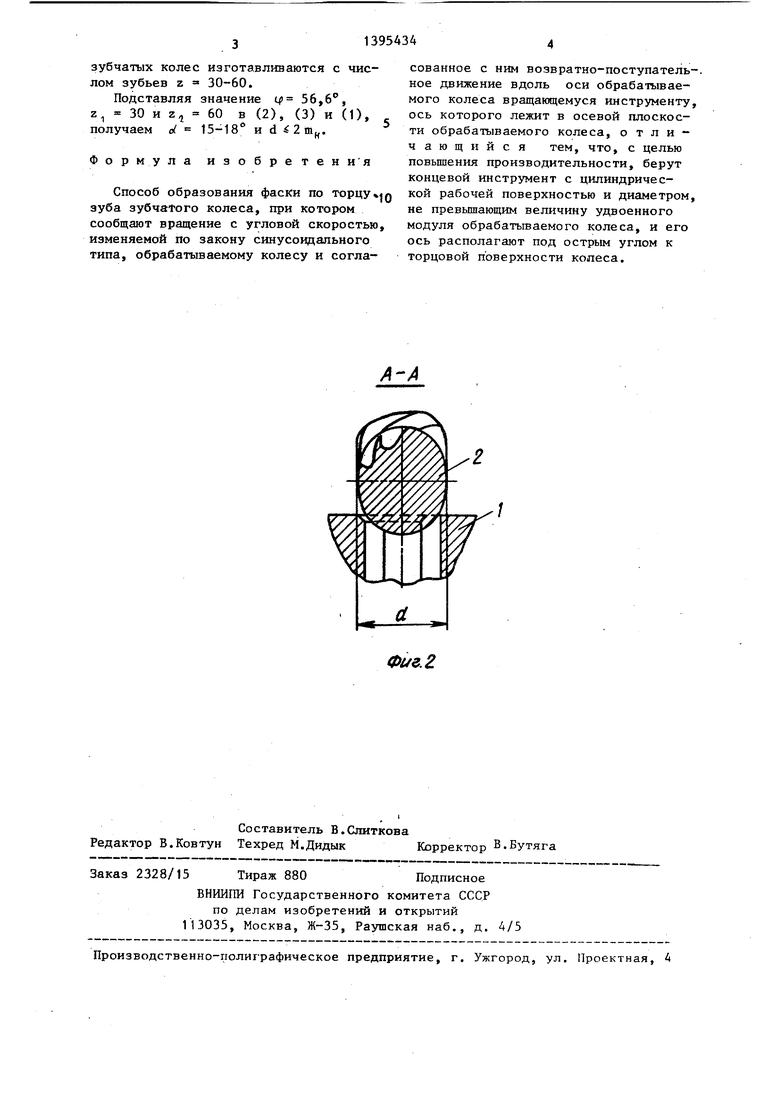

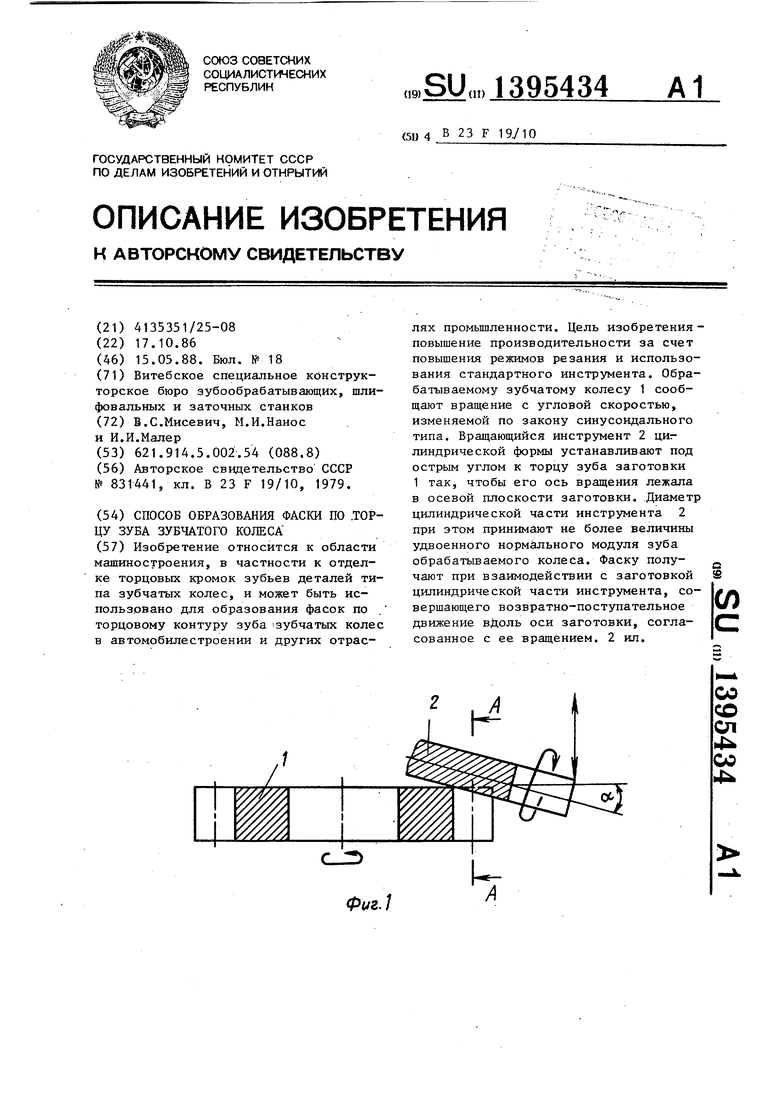

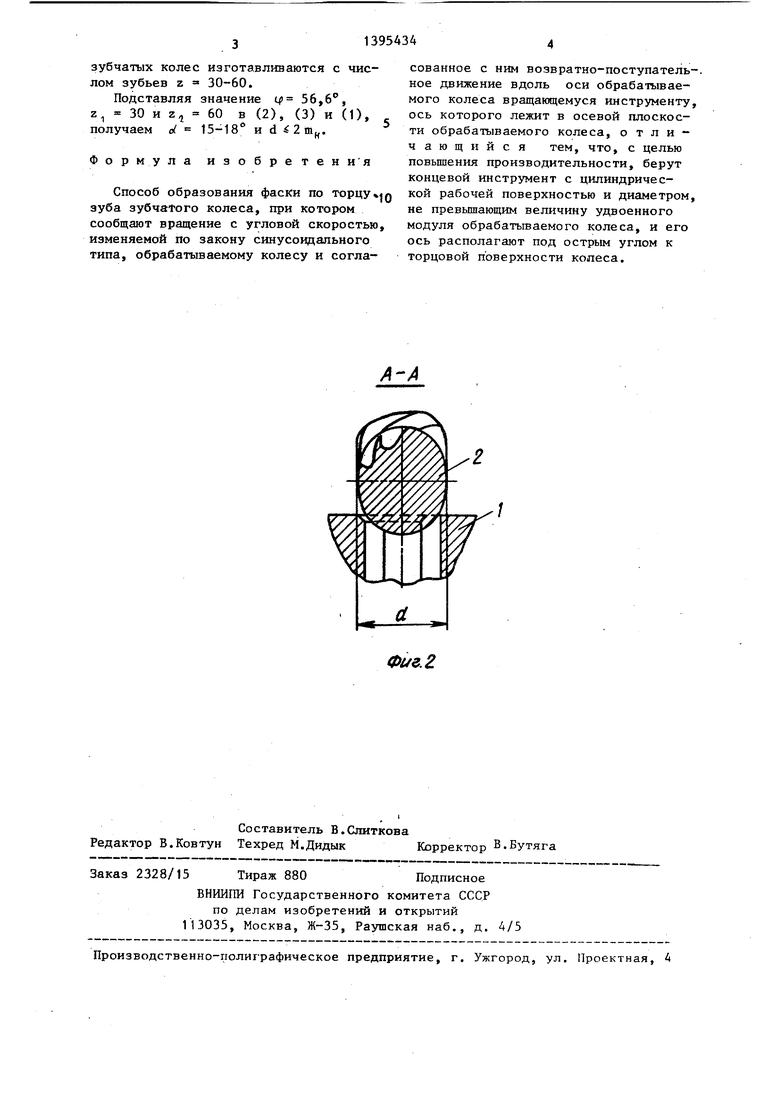

На фиг, 1 представлена схема образования, фаски на фиг.2 - разрез Д-А на фиг,1.

I Фаску по торцовому контуру зуба обрабатываемого колеса 1 образуют инструментом 2 цилиндрической (Ьормы ти па концевых фрез или сверл, Б процессе обработки цилиндрическая часть ин струмента 2 взаимодействует с торцо- рым контуром зуба обрабатываемого ко bieca 1, Для обеспечения в процессе обработки взаимодействия цилиндрической части инструмента 2 с торцовым контуром зуба обрабатываемого колеса :1 ци.пиндрическую часть инструмента 2 устанавливают так, чтобы ось ее ле- жала в осевой плоскости обрабатываемого колеса 1 и была наклонена под острым углом о( 15-18 к торцовой поверхности зуба обрабатываемого колеса 1, при этом диаметр d цилиндрической части инструмента 2 принимают не более величины удвоенного нормального модуля m зуба обрабатываемого колеса 1, т.е. d - 2 m. Затем сообщаю инструменту 2 вращение вокруг оси ег цилиндрической части и поступательно вводят цилиндрическую часть инстру мента 2 во впадину зуба обрабатываемого колеса 1 до касания цилиндрической частью инструмента 2 торцового контура зуба,

После установки инструмента 2 со™ обрабатываемому колесу 1 непрерывное вращение с угловой скоростью, изменяемой по закону синусоидального типа, и согласованное с ним возвратно-поступательное движение вдоль оси обрабатываемого колеса 1 вращзиощемуся инструменту 2, ось которого лежит в осевой плоскости обрабатываемого колеса 1,

Величина диаметра цилиндрической части инструмента, которая взаимодействует с торцовым контуром зуба

5

обрабатываемого колеса, связана с размерами впадины зуба и углом наклона оси вращения инстр умента, совпадающей с осью цилиндрической части инструмента и лежащей в осевой плоскости обрабатываемого колеса, к торцу зуба обрабатываемого колеса. Увеличение диаметра ограничено возможностью получения фаски в области ножки зуба, т,а, в окрестности основной окружности. Это объясняется тем, что размер впадины на дуге основной окружности наименьший и определяет мак- симальньш диаметр цилиндрической части инструмента,

d 4m,(t-2,5tgp)

.

2-sin 2arctg()

)

m. ( де d - диаметр цилиндрической части инструмента;

нормальный модуль зуба обрабатываемого колеса} угол наклона оси вращения инструмента, совпадающей с осью цилиндрической части инструмента и лежащей в осевой плоскости обрабатьтаемого колеса, к торцу зуба обра

коле са,

Jf

батываемого .3,14

/1 - УГОЛ;, составляемый радиусом- вектороМу лежащим в радиальной плоскости заротовки, и касательной к торцовому контуру зуба в окрестности основной окружности.

f.««g)Jl-inv20«T 2.2°;, ,(2)

где Z - число зубьев обрабатываемого

колесао

Угол el также связан с углом наклона получаемой фаски следующей зависимостью:

о( arctgCtg tf tg/5)

(3)

0

где tf- угол наклона получаемой фаски

Численное значение угла t/можно принять как среднее значение между максимально допускаемым углом наклона фаски 68 и общепринятым углом

наклона фаски 45

if:

Число зубьев 30 и Z /t 60,

56,5

т.е о

о

Z принимается z так как большинство

зубчатых колес изготавливаются с числом зубьев Z 30-60.

Подставляя значение if 56,6, z 30 и z 60 в (2), (3) и (1), получаем ai 15-18 и d 2 m.

Фор м у ла изобретен и я

Способ образования фаски по торцу |л зуба зубчатого колеса, при котором сообщают вращение с угловой скоростью, изменяемой по закону синусоидального типа, обрабатываемому колесу и согласованное с ним возвратно-поступатель-. ное движение вдоль оси обрабатываемого колеса вращающемуся инструменту, ось которого лежит в осевой плоскости обрабатываемого колеса, отличающийся тем, что, с целью повьшения производительности, берут концевой инструмент с цилиндрической рабочей поверхностью и диаметром, не превышающим величину удвоенного модуля обрабатьгоаемого колеса, и его ось располагают под острым углом к торцовой поверхности колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2446923C1 |

| Способ обработки зубьев зубчатых колес со снятием фасок на их торцах | 2022 |

|

RU2785351C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| СПОСОБ СНЯТИЯ ЗАУСЕНЦЕВ И ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС БОЛЬШИХ ТИПОРАЗМЕРОВ НА УНИВЕРСАЛЬНЫХ ТОКАРНО-КАРУСЕЛЬНЫХ СТАНКАХ | 2009 |

|

RU2410209C1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| УПРУГИЙ ИНСТРУМЕНТ ДЛЯ ЗУБОХОНИНГОВАНИЯ | 2004 |

|

RU2265502C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| Приспособление к зубофрезерному станку для снятия заусенцев с зубьев цилиндрических зубчатых колес | 1991 |

|

SU1816575A1 |

Изобретение относится к области машиностроения, в частности к отделке торцовых кромок зубьев деталей типа зубчатых колес, и может быть использовано для образования фасок по . торцовому контуру зуба зубчатых колес в автомобилестроении и других отраслях промышленности. Цель изобретения- повышение производительности за счет повышения режимов резания и использования стандартного инструмента. Обрабатываемому зубчатому колесу 1 сообщают вращение с угловой скоростью, изменяемой по закону синусоидального типа. Вращающийся инструмент 2 циг- линдрической формы устанавливают под острым углом к торцу зуба заготовки 1 так, чтобы его ось вращения лежала в осевой плоскости заготовки. Диаметр цилиндрической части инструмента 2 при этом принимают не более величины удвоенного нормального модуля зуба обрабатываемого колеса. Фаску получают при взаимодействии с заготовкой цилиндрической части инструмента, совершающего возвратно-поступательное движение вДоль оси заготовки, согласованное с ее вращением. 2 ил. (Л

Фие.2

| Способ зубозакругления и станокдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU831441A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-15—Публикация

1986-10-17—Подача