со со

СП

4: 4

СО

Изобретение относится к сварке, ., в частности к способу испытаний металла швов многослойных конструкдай на склонность к образованию пор, и может быть применено в различных отраслях промьппленности при изготовлении сварных многослойных, квазимонолитных и йРУГих изделий.

Цель изобретения - обеспечение достоверности оценки склонности металла шва к образованию пор при свар- ке многослойных конструкций.

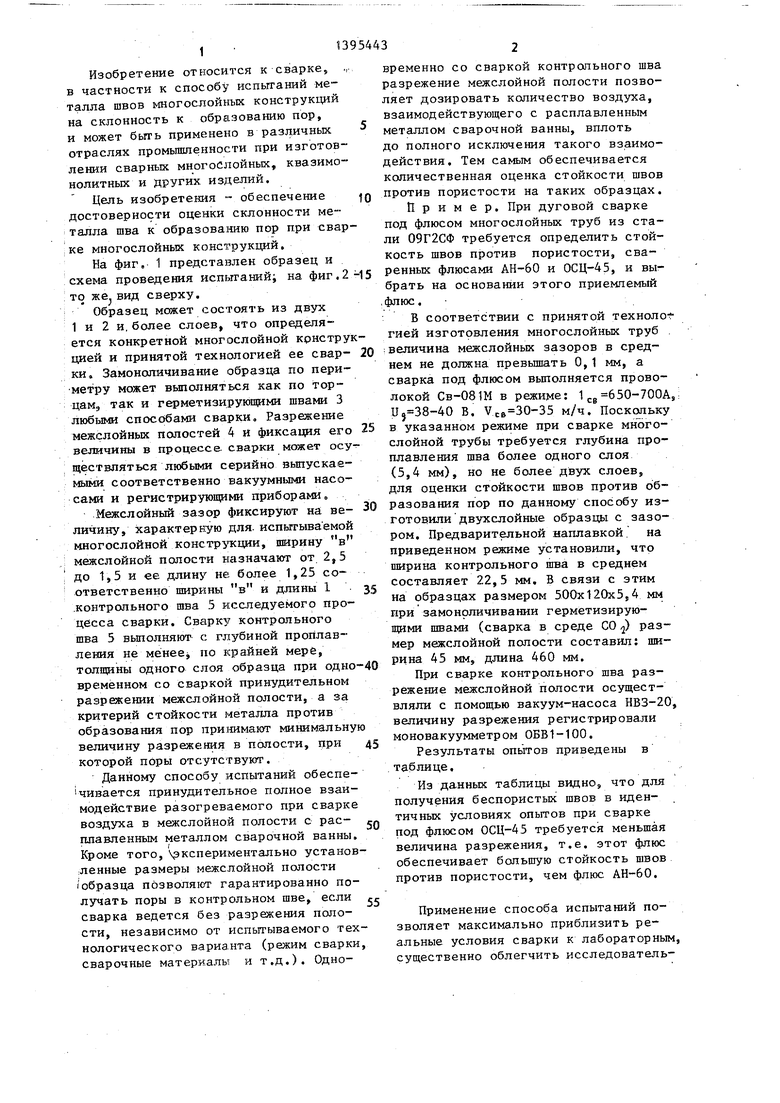

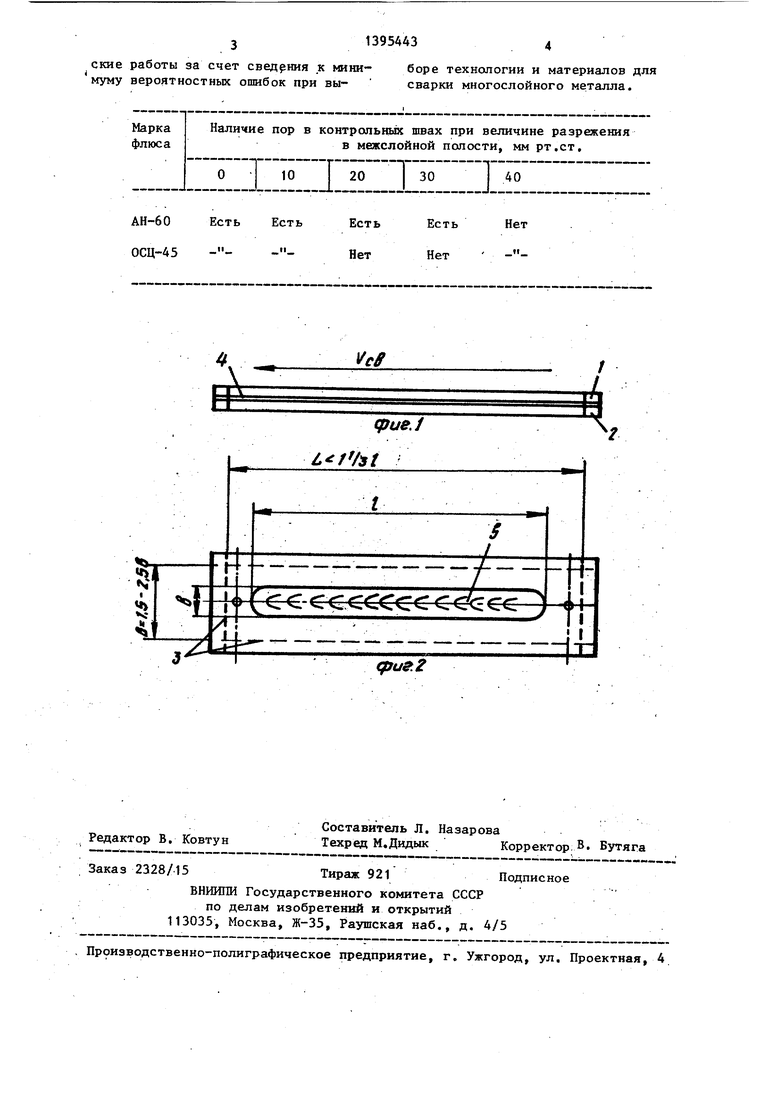

На фиг, 1 представлен образец и

10

временно со сваркой контрольного шва разрежение межслойной полости позволяет дозировать количество воздуха, взаимодействующего с расплавленным металлом сварочной ванны, вплоть до полного исключения такого взаимодействия. Тем самьм обеспечивается количественная оценка стойкости швов против пористости на таких образцах.

Пример. При дуговой сварке под флюсом многослойных труб из стали 09Г2СФ требуется определить стойкость швов против пористости, свасхема проведения испытаний; на фиг.2-15 Ренных флюсами АН-60 и ОСЦ-45, и вы- то же вид сверху.брать на основании этого приемлемый I Образец может состоять из двух ,флюс.

1 и 2 и,более слоев, что определя- В соответствии с принятой технолог

ется конкретной многослойной конструкцией и принятой технологией ее свар- 20 ки. Замоноличивание образца по периметру может выполняться как по тор- цам, так и герметизирукящми швами 3 любыми способами сварки. Разрежение

25

гией изготовления многослойных труб . ;величина межслойных зазоров в среднем не Должна превышать О,1 мм, а сварка под флюсом выполняется проволокой СВ-08Ш в режиме: 1 cg 650-700A,

межслойных полостей 4 и фиксация его величины в процессе сварки может осу ществляться любыми серийно вьтускае- мыми соответственно вакуумными насосами и регистрирующми приборами.

Межслойный зазор фиксируют на ве- 30 личину, характерную для. испытываемой многослойной конструкции, ширину в межслойной полости назначают от 2,5 до 1,5 и ее длину не более 1,25 соответственно ширины в и длины 1 35 .контрольного шва 5 исследуемого процесса сварки. Сваркз контрольного шва 5 выполняют с глубиной проплав- ления не менееj по крайней мере, толшрЕны одного слоя образца при одно-40 временном со сваркой принудительном разрежении межслойной полости, а за критерий стойкости металла против образования пор принимают минимальную

и5 38-40 В. V,e 30-35 м/ч. Поскольку в указанном режиме при сварке многослойной трубы требуется глубина про- плавления шва более одного слоя (5,4 мм), но не более двух слоев, для оценки стойкости швов против образования пор по данному способу изготовили двухслойные образцы с зазором. Предварительной наплавкой, на приведенном режиме установили, что ширина контрольного шва в среднем составляет 22,5 мм, В связи с этим на образцах размером 500x120x5,4 мм при замоноличивании герметизирующими швами (сварка в среде СО ) размер межслойной полости составил: ширина 45 мм, длина 460 мм.

При сварке контрольного шва разрежение межслойной полости осуществляли с помощью вакуум-насоса НВЗ-20, величину разрежения регистрировали моновакуумметром ОБВ1-100.

при

45

50

эезтчкну разреж€ ния в полости, которой поры отсутствуют.

Данному способу испытаний обеспе- чивается принудительное полное взаимодействие разогреваемого при сварке воздуха в межслойной полости с рас- плавленньм металлом сварочной ванны. Кроме того, экспериментально установ- :ленные размеры межслойной полости ( образца позволяют гарантированно получать поры в контрольном шве, если сг сварка ведется без разрежения полости, независимо от испытываемого технологического варианта (режим сварки, сварочные материалы и т.д.). Одно

временно со сваркой контрольного шва разрежение межслойной полости позволяет дозировать количество воздуха, взаимодействующего с расплавленным металлом сварочной ванны, вплоть до полного исключения такого взаимодействия. Тем самьм обеспечивается количественная оценка стойкости швов против пористости на таких образцах.

Пример. При дуговой сварке под флюсом многослойных труб из стали 09Г2СФ требуется определить стойкость швов против пористости, сва В соответствии с принятой технолог

0

5

гией изготовления многослойных труб . ;величина межслойных зазоров в среднем не Должна превышать О,1 мм, а сварка под флюсом выполняется проволокой СВ-08Ш в режиме: 1 cg 650-700A,

0 5 0

5

0

г

и5 38-40 В. V,e 30-35 м/ч. Поскольку в указанном режиме при сварке многослойной трубы требуется глубина про- плавления шва более одного слоя (5,4 мм), но не более двух слоев, для оценки стойкости швов против образования пор по данному способу изготовили двухслойные образцы с зазором. Предварительной наплавкой, на приведенном режиме установили, что ширина контрольного шва в среднем составляет 22,5 мм, В связи с этим на образцах размером 500x120x5,4 мм при замоноличивании герметизирующими швами (сварка в среде СО ) размер межслойной полости составил: ширина 45 мм, длина 460 мм.

При сварке контрольного шва разрежение межслойной полости осуществляли с помощью вакуум-насоса НВЗ-20, величину разрежения регистрировали моновакуумметром ОБВ1-100.

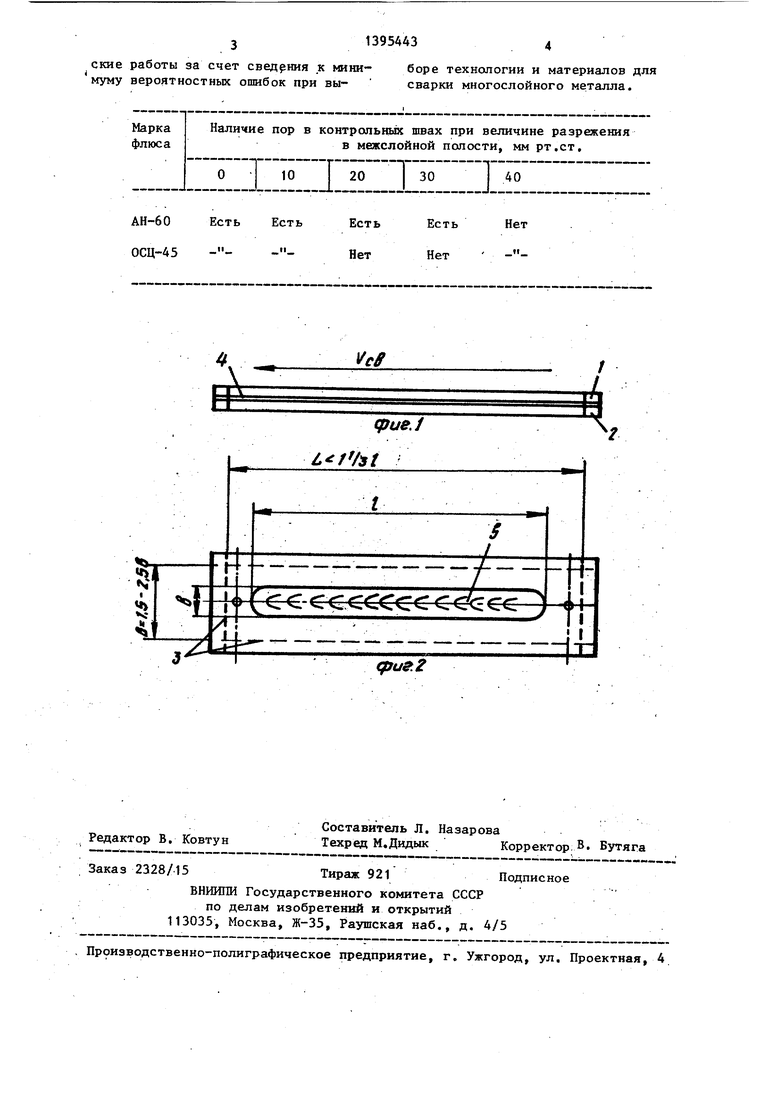

Результаты опытов приведены в таблице.

Из данных таблицы видно, что для получения беспористых швов в идентичных условиях опытов при сварке под флюсом ОСЦ-45 требуется меньшая величина разрежения, т.е. этот флюс обеспечивает большую стойкость швов против пористости, чем флюс АН-60.

Применение способа испытаний позволяет максимально приблизить реальные условия сварки к лабораторным, существенно облегчить исследовательские работы за счет сведения к минимуму вероятностных ошибок при выборе технологии и материалов для сварки многослойного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шихты порошковой проволоки | 1982 |

|

SU1092025A1 |

| Способ испытания металла шва на склонность к образованию дефектов при сварке | 1982 |

|

SU1087290A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| Керамический флюс для механизированной сварки сталей | 1980 |

|

SU899312A1 |

| Керамический флюс для механизированной сварки | 1978 |

|

SU768582A1 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| Способ оценки склонности сварочных материалов к образованию пористости | 1986 |

|

SU1329935A1 |

| Керамический флюс для автоматической сварки высоколегированных сталей и сплавов | 1982 |

|

SU1079388A1 |

АН-60Есть ЕстьЕстьЕстьНет

ОСЦ-45 - -- -НетНет - cpueJ

| Бендер B.C | |||

| Токарев B.C | |||

| Оценка стойкости швов против пор от азота при сварке под флюсом | |||

| - Автоматическая сварка, 1976, № 6, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Любавский К.В | |||

| Металлургия автоматической сварки малоуглеродистой стали под флюсом | |||

| - В кн,: Вопросы теории сварочных процессов | |||

| М.: Машгиз, 1948, с.368 | |||

| Способ испытания металла шва на склонность к образованию дефектов при сварке | 1982 |

|

SU1087290A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-15—Публикация

1985-07-09—Подача