г

9utl

113

Изобретение относится к машино- строенню, в частности к вспомогательному оборудованию сборочно-сва- рочного производства, и может быть использовано, например, для сборки и сварки изделий, состоящих из двух пластин с отверстиями и диафрагм.

Цель изобретения - повышение производительности и качества путем обеспечения свободного доступа к сварным швам изделия в процессе сварки.

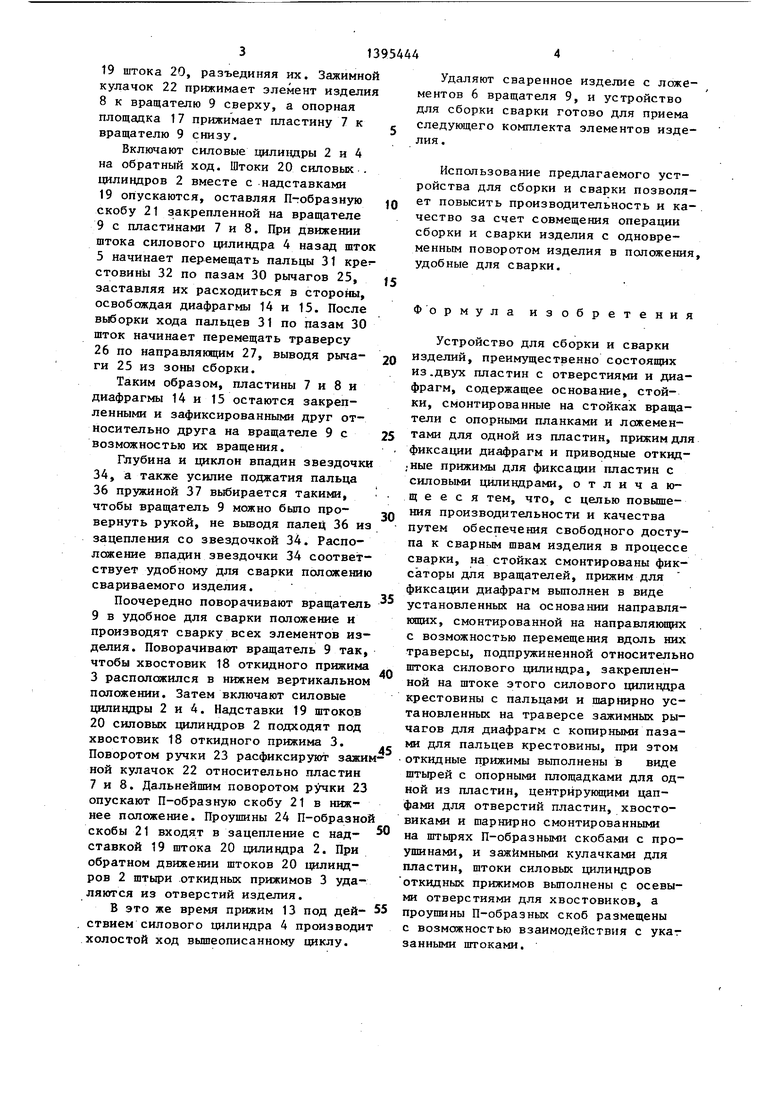

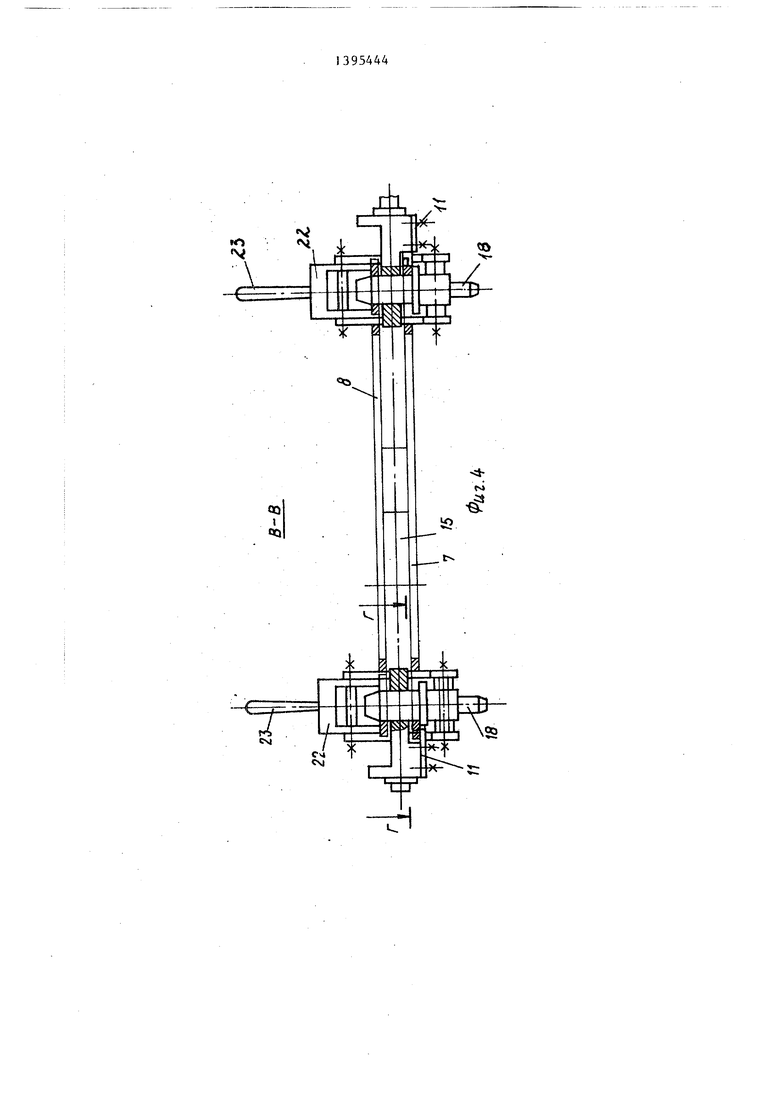

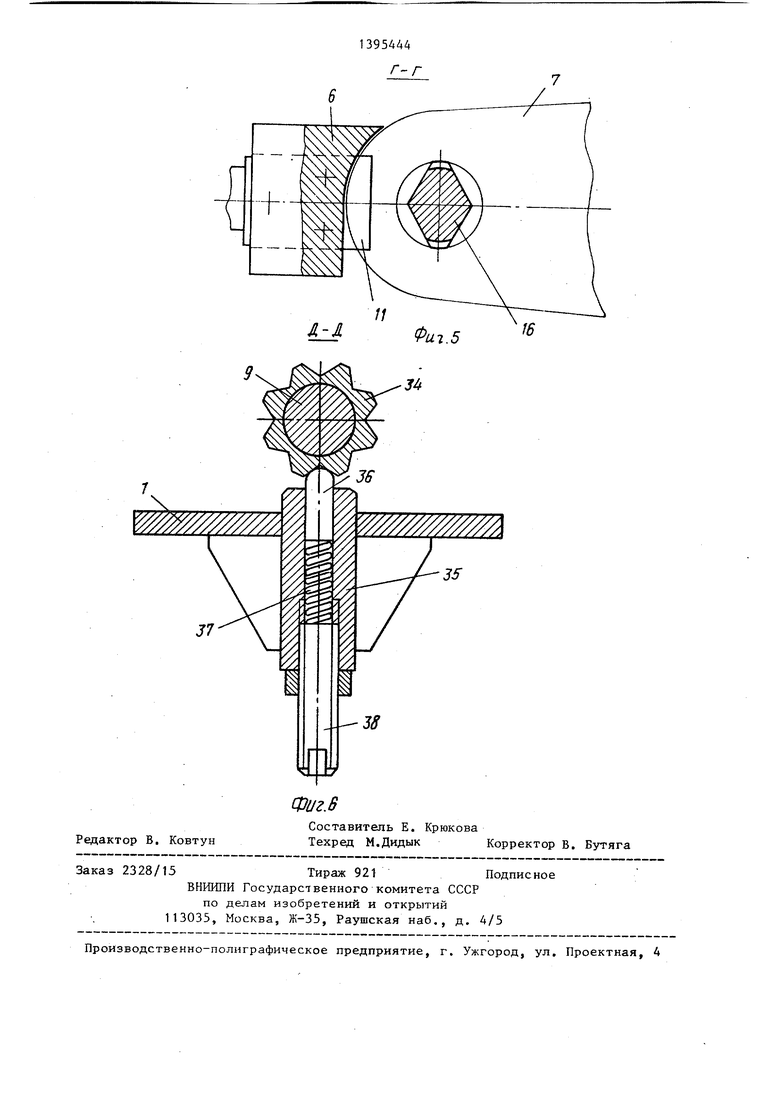

: На фиг, 1 показано устройство для 4борки и сварки, общий вид на фиг.2 ЭЙД А на фиг.1i на фиг. 3 - разрез $-Б на фиг, 1j на фиг,,, 4 - разрез 3; на фиг 4; на фиг

Й-В на фиг, Г-Г на фиг, на фиг.1,

5- разрез

6- разрез

; Устройство для сборки и сварки изделий рамного типа содержит основа- ние 1, на котором установлены силовые цилиндры 2 откидных прижимов 3 и силовой цилиндр 4 со штоком 5, управляемые синхронно, Лож;ементы 6 для установки пластин 7 и 3 с отверсти- Ями закреплены на вращателях 9, уста30

35

новленных в стойках 10 и оснащенных топорными планками 11, Вращатели 9 ; снабжены фиксаторами 12, На основа- :нии 1 размещен также прижим 13 для :установки диафрагм 14 и 15.

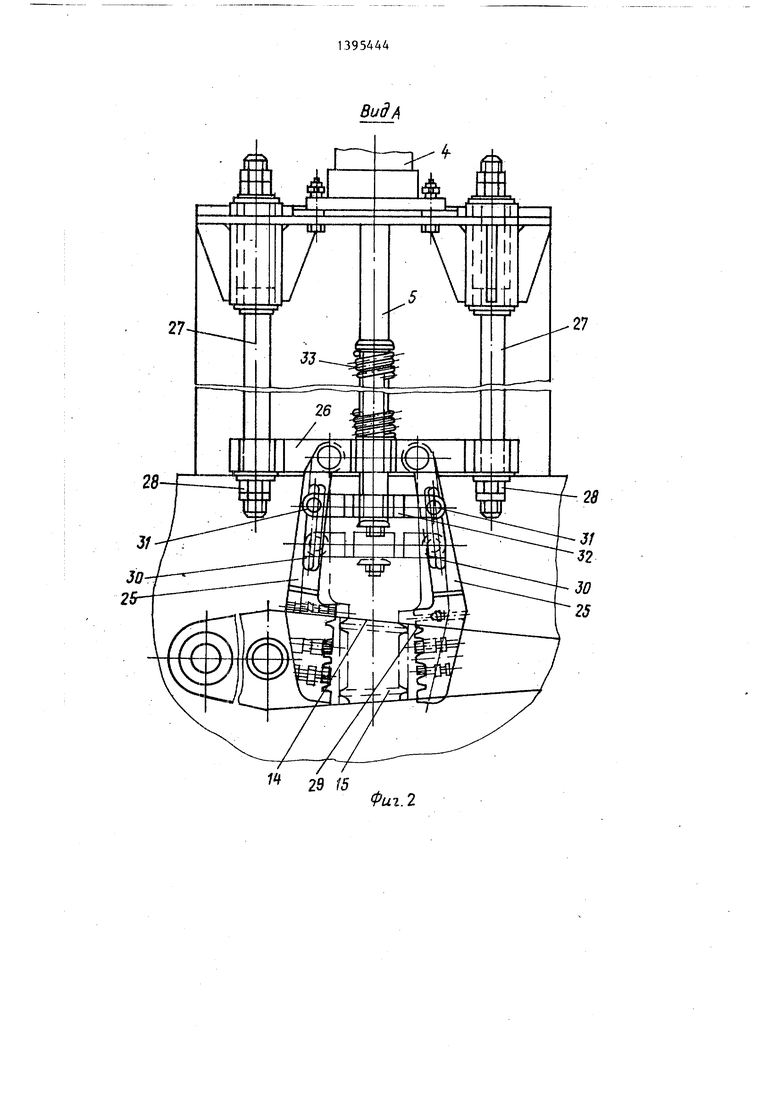

Каждьш из откидньк прижимов 3 выполнен в виде штыря с центрирующей цапфой 16, опорной площадкой 17 и хвостовиком 18, свободно установленным в осевое отверстие надставки 19 штока 20 силового цилиндра 2. На ре ниже опорной площадки 17 итарнирно закреплена П-образная скоба 21, на которой шарнирно установлен зажимной кулачок 22 с ручкой 23. Скоба 21 снабжена проущиной 24, взаимодействующей с надставкой 19 штока 20,

Прижим 13 вьтолнен в виде зажимных рычагов 25, шарнирно закрепленных одним концом на траверсе 26, установленной с возможностью перемещения по направляющим 27, оснащенными регулируемыми упорами 28, На втором конце рычагов 25 с внутренней стороны выполнены вертикальные канавки 29 для установки элементов свари45

50

В исходном положении откидные прижимы 3 находятся в крайнем нижнем положении, прижим 13 удален от места сборки (ложементов 6) на максимальное расстояние, скобы 21 откидных прижимов 3 опущены. На планки 11 укладывают пластину 7 так, чтобы она упералась в ложемент 6, (Соответствующий конфигурации пластины 7, и заня ла определенное положение. Включают силовые цилиндры 2 и 4. Штоки 20 силовых цилиндров 2 поднимают откидные прижимы 3, которые центрирукщими цап фами 16 штырей входят в отверстия пластины 7 и вращателя 9 и фиксируют пластину 7 в этом положении. Одновре менно шток силового цилиндра 4 толка ет шток 5 с траверсой 26 в направлении пластины 7. Траверса 26 скользит по направляющем 27 до соприкосновени с упорами 28, предварительно установ ленными на необходимый ход траверсы 26, обеспечивающий перемещение рычагов 25 в зону сборки. После остановки траверсы 26 щток 5 продолжает движение в пазу траверсы 26, сжимая пружину 33. Крестовина 32, закреплен ная на конце штока 5, продолжает дви жение, скользя своими пальцами 31 по пазам 30, выполненным с расхождением относительно оси рычагов 25, Пальцы 31 заставляют сходиться рычаги 25 на заданное копирными паза1- и 30 расстояние. После схождения рычагов над пластиной 7 канавки 29 попарно образуют кондуктор, сориентированный соответствующим образом относительно палстины 7. В канавки 29 рычагов 25 устанавливают диафрагмы 14 и 15 и производят их прихватку. Затем на штыри откидных прижимов 3, выступающие за пределы вращателя 9, насаживают пластину 8 своими отГС

ваемого изделия 14 и 15, Вдоль рыча- - верстиями. Ручкой 23 поворачивают

гов 25 выполнены продольные пазы 30,П-образную скобу 21 в вертикальное

В последних размещены пальцы 31 кре-положение. При этом проушины 24 выстовины 32, установленной на щтоке 5,ходят из зацепления с надставкой

д

5

0

5

0

5

Q 5

50

подпружиненном пружино 33 относительно траверсы 26.

Фиксатор 12 состоит из звездочки 34, жестко закрепленной на вращателе 9. Во втулке 35 основания 1 подвижно установлен палец 36, взаимодействующий со звездочкой 34. Палец 36 подпружинен пружиной 37 и снабжен регулировочным винтом 38.

Устройство для сборки и сварки работает следукщим образом,

В исходном положении откидные прижимы 3 находятся в крайнем нижнем положении, прижим 13 удален от места сборки (ложементов 6) на максимальное расстояние, скобы 21 откидных прижимов 3 опущены. На планки 11 укладывают пластину 7 так, чтобы она упералась в ложемент 6, (Соответствующий конфигурации пластины 7, и заняла определенное положение. Включают силовые цилиндры 2 и 4. Штоки 20 силовых цилиндров 2 поднимают откидные прижимы 3, которые центрирукщими цапфами 16 штырей входят в отверстия пластины 7 и вращателя 9 и фиксируют пластину 7 в этом положении. Одновременно шток силового цилиндра 4 толкает шток 5 с траверсой 26 в направлении пластины 7. Траверса 26 скользит по направляющем 27 до соприкосновения с упорами 28, предварительно установленными на необходимый ход траверсы 26, обеспечивающий перемещение рычагов 25 в зону сборки. После остановки траверсы 26 щток 5 продолжает движение в пазу траверсы 26, сжимая пружину 33. Крестовина 32, закрепленная на конце штока 5, продолжает движение, скользя своими пальцами 31 по пазам 30, выполненным с расхождением относительно оси рычагов 25, Пальцы 31 заставляют сходиться рычаги 25 на заданное копирными паза1- и 30 расстояние. После схождения рычагов над пластиной 7 канавки 29 попарно образуют кондуктор, сориентированный соответствующим образом относительно палстины 7. В канавки 29 рычагов 25 устанавливают диафрагмы 14 и 15 и производят их прихватку. Затем на штыри откидных прижимов 3, выступающие за пределы вращателя 9, насаживают пластину 8 своими отГС

313

19 штока 20, разъединяя их. Зажимной кулачок 22 прижимает элемент изделия

8к вращателю 9 сверху, а опорная площадка 17 прижимает пластину 7 к вращателю 9 снизу.

Включают силовые цилиндры 2 и 4 на обратный ход. Штоки 20 силовых . цилиндров 2 вместе с надставками 19 опускаются, оставляя П-тобразную скобу 21 закрепленной на вращателе

9с пластинами 7 и 8. При движении штока силового цилиндра 4 назад шток 5 начинает перемещать пальцы 31 кре;- стовины 32 по пазам 30 рычагов 25, заставляя их расходиться в стороны, освобождая диафрагмы 14 и 15. После выборки хода пальцев 31 по пазам 30 шток начинает перемещать траверсу

26 по направляющим 27, выводя рычаги 25 из зоны сборки.

Таким образом, пластины 7 и 8 и диафрагмы 14 и 15 остаются закрепленными и зафиксированными друг относительно друга на вращателе 9 с возможностью их вращения.

Глубина и циклон впадин звездочки 34, а также усилие поджатия пальца 36 пружиной 37 выбирается такими, чтобы вращатель 9 можно было провернуть рукой, не вьшодя палец 36 из зацепления со звездочкой 34. Расположение впадин звездочки 34 соответствует удобному для сварки положению свариваемого изделия.

Поочередно поворачивают вращатель 9 в удобное для сварки положение и

производят сварку всех элементов изделия. Поворачивают вращатель 9 так, чтобы хвостовик 18 откидного прижима 3 расположился в нижнем вертикальном положении. Затем включают силовые цилиндры 2 и 4. Надставки 19 штоков 20 силовых цилиндров 2 подходят под хвостовик 18 откидного прижима 3. Поворотом ручки 23 расфиксируют зажимной кулачок 22 относительно пластин 7 и 8. Дальнейшим поворотом ручки 23 опускают П-образную скобу 21 в нижнее положение. Проушины 24 П-образной скобы 21 входят в зацепление с над- ставкой 19 штока 20 цилиндра 2. При обратном движении штоков 20 цилиндров 2 штыри откидных прижимов 3 удаляются из отверстий изделия.

В это же время прижим 13 под дей- ствием силового цилиндра 4 производит холостой ход вышеописанному циклу.

Удаляют сваренное изделие с ложементов 6 вращателя 9, и устройство для сборки сварки готово для приема следующего комплекта элементов изделия .

Использование предлагаемого устройства для сборки и сварки позволяет повысить производительность и ка- . чество за счет совмещения операции сборки и сварки изделия с одновременным поворотом изделия в положения, удобные для сварки.

Формула изобретения

Устройство для сборки и сварки изделий, преимущественно состоящих из.двух пластин с отверстиями и диафрагм, содержащее основание, стойки, смонтированные на стойках враща

тели с опорными планками и ложементами для одной из пластин, прижим для фиксации диафрагм и приводные откидные прижимы для фиксации пластин с силовыми цилиндрами, отличающееся тем, что, с целью повышения производительности и качества путем обеспечения свободного доступа к сварным швам изделия в процессе сварки, на стойках смонтированы фиксаторы для вращателей, прижим для фиксации диафрагм выполнен в виде установленных на основании направля- гацих, смонтированной на направляющих с возможностью перемещения вдоль них траверсы, подпружиненной относительно штока силового цилиндра, закрепленной на штоке этого силового цилиндра крестовины с пальцами и шарнирно установленных на траверсе зажимных рычагов для диафрагм с копирныни пазами для пальцев крестовины, при этом откидные прижимы вьтолнены в виде штырей с опорными площадками для одной из пластин, центрирующими цапфами для отверстий пластин, хвостовиками и шарнирно смонтированными на штырях П-образными скобами с проушинами, и зажимными кулачками для пластин, штоки силовых цилиндров откидных прижимов выполнены с осевыми отверстиями для хвостовиков, а проушины П-образных скоб размещены с возможностью взаимодействия с укат занными штоками.

7 f 1 29 fS

27

Фиг. 2

В-В

| название | год | авторы | номер документа |

|---|---|---|---|

| Рычажный прижим для сборки под сварку | 1985 |

|

SU1311897A1 |

| Устройство для сборки под сварку угловых коробчатых металлоконструкций | 1980 |

|

SU910387A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| ЗАЖИМ | 1993 |

|

RU2090335C1 |

| Устройство для сборки под сварку балок коробчатого сечения | 1986 |

|

SU1349941A2 |

| Портал для сборки под сварку балок коробчатого сечения | 1980 |

|

SU984781A1 |

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| Рычажный прижим для сборки под сварку | 1977 |

|

SU659339A1 |

| Машина для шовной электрической сварки | 1986 |

|

SU1397223A1 |

| Устройство для правки металлоконструкций | 1980 |

|

SU948485A1 |

Изобретение относится к области сварки, в частности к сборочно-сва- рочному оборудованию, и может быть использовано для сборки и сварки изделий, состоящих из двух пластин с отверстиями и диафрагм. Цель - повышение производительности и качества. На планки 11 вращателей 9 укладывают нижнюю пластину. Включают силовые цилиндры 2 откидных прижимов 3 и силовой циливдр кондуктора для диафрагм. Откидные прижимы центрирующими цапфами штырей входят в отверстия пластины. Зажимные рычаги кондуктора перемещаются в зону сборки. В канавки этих рычагов вставляют диафрагмы и производят их прихватку. Затем на центрирующие цапфы откидных прижимов 3 надевают верхнюю пластину и при помощи зажимных кулачков откидных прижимов прижимают элементы изделия друг к другу. Штоки силовых цилиндров откидных прижимов и кондуктора для диафрагмы отводятся, оставляя скобы откидных-прижимов 3 закрепленными на вращателях 9 в зажатом состоянии с возможностью вращения. После зтого, поворачивая вращатели в удобное положение, производят сварку. Конструкция облегчает до- ступ к сварным швам. 6 ил. (Л со ю СП 4: 4

В

U2.3

t

00

Фиг.В

Редактор В. Ковтун

Составитель Е. Крюкова

Техред М.Дидык Корректор В. Бутяга

| Оборудование для комплексной механизации сварочного производства | |||

| Сухой газомер с одной мембраной | 1926 |

|

SU5436A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1988-05-15—Публикация

1986-10-08—Подача