со

О1 СУ1

Изобретение относится к строительству и строительной индустрии и может быть использовано наиболее рационально при изготовлении мелкоштучных изделий, преимущественно правильной формы, используемых в дальнейшем в качестве заполнителя в бетоне монолит ных конструкций.

Цель изобретения - повьш1ение качества мелкоштучных изделий и упрощение изготовления.

Способ осуществляют следующим образом.

Первоначально готовят мелкозер- нистую бетонную смесь на основе минерального вяжущего с включет ием в качестве заполнителя побочных продуктов промыпшенности и добавок с тем, чтобы обеспечить требуемые прочностные свойства мелкоштучных изделий - брикетов, гранул, зерен. Приготовленную бетонную смесь посл:ойно укладывают на транспортерную ленту с предварительным уплотнением при толщине 15- 60 мм в зависимости от размеров получаемых мелкоштучных изделий, причем на каждую верхнюю граничную поверхность наносят разделительный слой из композиции, содержащей СДБ, камменноугольную золу,(кремнеземистый компонент) , резиновую крошку и алюминиевую пудру при соотношении 1:2:2:0,1- 1:1:3:О,06. Далее уложенные таким образом слои разделяют по вертикали по направлению движения конвейера и нормально к нему с расстояния между поверхностями раздела, равными величине изделий, с введением между пло

скостями разделения того же разделительного слоя, после чего массив виб- ропрессуют, отделяют от массива блок изделий и разделяют его на отдельные изделия вибрацией с, амплитудой 10- 20 мм и частотой 0,5-1 Гц.

П р и м е р , На металлическую транспортерную ленту укладываю т слоями предварительно приготовленную бетонную смесь из 10% цемента портландско- го Белгородского цемзавода, 20% кремнеземистого продукта обогащения желез

ной руды Стойленского ГОК, 66% кварцевого песка и 4% воды. Толщина укладываемого слоя 25 мм, ширина 100 мм, общее число слоев - 5, До укладки вышележащего слоя наносят смесь СДБ, золы - уноса ТЭЦ, резиновой крошки

551

™

р

|j2о25 Q 35

,

40

45

.50

0.2

(размеры резиновой крошки до 1 мм). и алюминиевой пудры Диспользуют .алюминиевую пудру ПАК-3), После предварительного подпрессования многослойного массива его рассекают в продольном и поперечном направлениях с одновременным нанесением на граничные поверхности разделительной смеси и окончательно уплотняют разрезанный массив. Уплотненньтй массив подвергают воздействию вибрации с амплитудой колебаний 10-20 мм и частотой 0,51Гц, После предварительного вьщер- живания для приобретения требуемых, прочностных свойств.

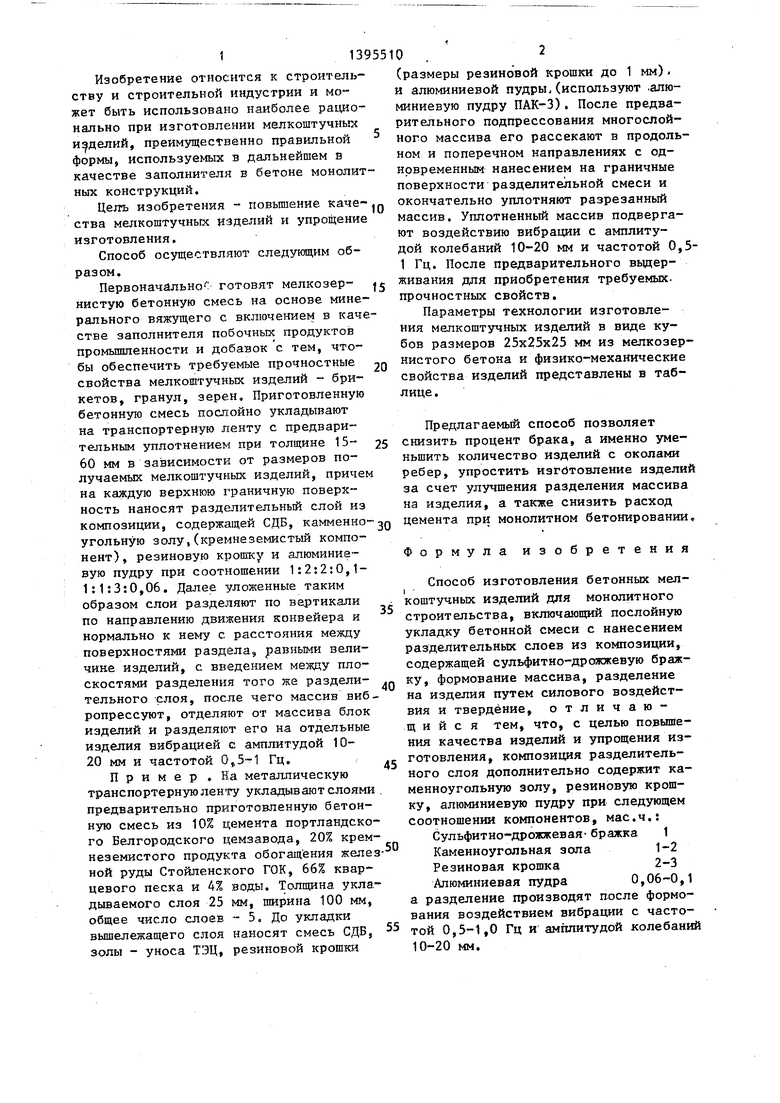

Параметры технологии изготовления мелкоштучных изделий в виде кубов размеров 25x25x25 мм из мелкозернистого бетона и физико-механические свойства изделий представлены в таблице ,

Предлагаемьй способ позволяет снизить процент брака, а именно уменьшить количество изделий с околами ребер, упростить изготовление изделий за счет улучшения разделения массива на изделия, а также снизить расход цемента при монолитном бетонировании.

Формула изобретения

Способ изготовления бетонных мел- коштучных изделий для монолитного строительства, включающий послойную укладку бетонной смеси с нанесением разделительных слоев из композиции, содержащей сульфитно-дрожжевую бражку, формование массива, разделение на изделия путем силового воздействия и твердение, отличающийся тем, что, с целью повышения качества изделий и упрощения изготовления, композиция разделительного слоя дополнительно содержит каменноугольную золу, резиновую крошку, алюминиевую пудру при следующем соотношения компонентов, мае,ч,: Сульфитно-дрожжевая-бражка 1 Каменноугольная зола 1-2 Резиновая крошка2-3

Алюминиевая пудра О,06-О,1 а разделение производят после формования воздействием вибрации с частотой 0,5-1,0 Гц и амплитудой колебаний 10-20 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого бетона | 1985 |

|

SU1294780A1 |

| ТЕПЛОЗВУКОИЗОЛЯЦИОННАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 1997 |

|

RU2130442C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2004 |

|

RU2259976C1 |

| Шлакобетонная смесь для изготовления массивных конструкций | 1983 |

|

SU1167166A1 |

| Способ бетонирования монолитных конструкций | 1986 |

|

SU1449348A1 |

| Бетонная смесь | 1990 |

|

SU1801958A1 |

| Способ изготовления бетонных изделий | 1984 |

|

SU1209450A1 |

| Сырьевая смесь для изготовления легкого бетона | 1981 |

|

SU975649A1 |

| Композиция для изготовления отделочных материалов | 1986 |

|

SU1454804A1 |

| Композиция для получения пенопласта | 1979 |

|

SU876670A1 |

Изобретение относится к строительству и строительной индустрии и может быть использовано наиболее рационально при изготовлении мелкоштучных бетонных изделий, преимущественно правильной формы, используемых в бетоне монолитных конструкций, Цель изобретения - повьшение качества изделий и упрощение изготовления. Приготовленную бетонную смесь послойно укладывают на транспортерную ленту с разделительными слоями из композиции, . содержащей, мае. ч: сульфитно-дрожжевую барду 1; каменноугольную золу 1-2; резиновую крошку 2-3; алюминиевую пудру 0,06-0,1. После чего отформованный массив разрезают с введением разделительного вещества, затем воздействуют вибрацией с частотой 0,5- 1,0 Гц и амплитудой 10-20 мм и массив раскапывается на изделия. 1 табл. сл

| 0 |

|

SU88900A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления бетонных изделий с декоратиной поверхностью | 1976 |

|

SU637259A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-05-15—Публикация

1986-07-04—Подача